Устройство для получения расплава стекла и способ получения расплава стекла, использующий это устройство

Иллюстрации

Показать всеГруппа изобретений относится к устройству для получения расплава стекла и стеклянного изделия, а также к способу получения расплава стекла и стеклянного изделия. Техническим результатом изобретения является повышение качества осветления и гомогенизации стекла.

Устройство для получения расплава стекла содержит плавильную ванну для плавки стеклянного материала, вакуумное дегазирующее устройство, первую структуру прохода, соединяющую плавильную ванну с вакуумным дегазирующим устройством, и вторую структуру прохода, расположенную на задней по потоку стороне вакуумного дегазирующего устройства, для введения расплава стекла в средства формования. При этом плавильная ванна снабжена разделяющими средствами для разделения области для циркуляции расплава стекла в плавильной ванне на передний по потоку циркуляционный поток и задний по потоку циркуляционный поток, при этом расстояние от разделяющих средств до заднего края пути потока расплава стекла в плавильной ванне составляет от 0,1LF до 0,45LF, где LF представляет собой длину пути потока расплава стекла в плавильной ванне. Причем в первой структуре прохода на передней стороне в направлении потока расплава стекла сформирована широкая часть, где ширина широкой части является большей, чем в другой области структуры для прохода, при этом в широкой части расположены средства для охлаждения расплава стекла, проходящего через широкую часть. 5 н. и 14 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Группа изобретений относится к устройству для получения расплава стекла, к способу получения расплава стекла, использующему это устройство, к устройству для получения стеклянного изделия и к способу получения стеклянного изделия.

Уровень техники

Для способа получения стеклянного изделия для зданий, автомобилей, дисплеев с плоской панелью и так далее существует потребность в получении изделий более высокого качества и в экономии энергии, а именно, потребность в получении стеклянного изделия высокого качества без пузырьков и в низком потреблении энергии во время получения стеклянного изделия. Существуют некоторые факторы, не позволяющие создавать стеклянное изделие высокого качества, в частности, присутствие пузырьков в расплаве стекла, и часто становится проблемой неоднородность расплава стекла. В качестве способов получения стеклянного изделия высокого качества без остающихся пузырьков существует, например, способ вакуумного дегазирования, описанный в Патентном документе 1, предложенный заявителем настоящей заявки. В соответствии с этим способом, пузырьки в расплаве стекла увеличиваются в размерах при давлении ниже атмосферного, чтобы пузырьки поднимались вверх и разрушались, с тем, чтобы удалять их. Этот способ осуществляется с помощью используемого вакуумного дегазирующего устройства.

Способ вакуумного дегазирования используется для создания стеклянного изделия высокого качества. Однако для расплава стекла, производимого в больших масштабах, и при большом ассортименте видов стекла, пригодного для использования в качестве листов стекла для зданий или автомобилей, в последнее время существует желание осветлять расплав стекла с помощью способа вакуумного дегазирования, имеющего высокое осветляющее воздействие. Однако было сложно разработать технологию, достаточно значимую для компенсации капитальных вложений, и подобная технология не предлагалась до настоящего времени, насколько известно заявителю. В обычном способе получения расплава стекла, используемого для зданий, автомобилей и так далее, как описывается в Патентном документе 2, область плавильной ванны разделяется на область плавки и область осветления и расплав стекла циркулирует в каждой области так, чтобы плавить сырой материал и осветлять и гомогенизировать расплав стекла. Конкретно, в области плавки, стеклянный материал плавится, и расплав стекла перемешивается с помощью циркуляционного потока, тем самым выполняется первичная гомогенизация, и расплав стекла остается в области осветления на определенное время, с помощью циркуляционного потока, тем самым выполняются осветление и гомогенизация расплава стекла.

С другой стороны, требуется экономия энергии на любой стадии получения стеклянного изделия. В частности, существует сильная потребность в экономии энергии на стадии плавления стеклянного материала из-за большого количества энергии, потребляемой здесь. В ответ на это существует технология улучшенной системы сгорания в плавильной ванне или технология изменения свойств циркуляционного потока расплава стекла в плавильной ванне, как описывается далее. Эти технологии имели определенные результаты.

Как правило, эффективность потребления энергии при плавке стеклянного материала увеличивается приблизительно пропорционально объему плавильной ванны, и соответственно, для достижения высокой экономии энергии, является эффективным повышение объема и выхода плавильной ванны, вместо того чтобы пытаться улучшить систему сгорания. Однако можно легко представить, что существуют различные недостатки в разработке устройства для получения расплава стекла, содержащего плавильную ванну с объемом, большим, чем у обычных ванн. Например, существуют ограничения на расположение для сооружения, повышенные затраты на сооружение и так далее. Кроме того, редко, когда устройство для получения расплава стекла обрабатывает только стекло установленного типа. Соответственно, образуется стеклянный бой (кусочки стекла в твердом состоянии, которые образуются во время и после изготовления стеклянных изделий, включая процесс плавки, и которые могут быть использованы повторно для расплава стекла), когда стеклянные материалы изменяются в зависимости от типа стекла, и при таком изменении происходит снижение эффективности эксплуатации. Соответственно, когда объем плавильной ванны повышается, является маловероятной экономия энергии при полной загрузке работы устройства. В таких обстоятельствах существует очень высокая потребность в устройстве для получения расплава стекла, которое имеет по меньшей мере те же размеры, как и обычные устройства для получения расплава стекла, и может осуществлять гораздо большую экономию энергии, в то же время преодолевая ограничивающее соотношение между объемом плавильной ванны и эффективностью потребления энергии, обычное для данной области, а также в способе получения расплава стекла и в способе получения стеклянного изделия.

Патентный документ 2 описывает способ снижения потребления энергии во время плавки стекла, принимая во внимание циркуляционный поток в плавильной ванне.

ДОКУМЕНТЫ ИЗВЕСТНОГО УРОВНЯ ТЕХНИКИ

Патентный документ 1: JP-A-2-221129

Патентный документ 2: JP-A-9-124323

Раскрытие изобретения

ЦЕЛИ, ДОСТИГАЕМЫЕ С ПОМОЩЬЮ ИЗОБРЕТЕНИЯ

Однако в способе, описываемом в Патентном документе 2, описывающем, что область плавильной ванны разделяется на область плавки и область осветления, и осветление и гомогенизация расплава стекла выполняются с помощью циркуляции расплава стекла в каждой области, сама структура является неблагоприятной для экономии энергии. А именно, для снижения количества пузырьков в расплаве стекла до уровня, достаточного для получения расплава стекла, необходимо оставлять расплав стекла в области осветления на определенное время. В плавильной ванне, показанной на Фигуре Патентного документа 2, область осветления занимает примерно 2/3 от полной длины ванны. Для поддержания такой большой области осветления при заданной температуре, необходима достаточно большая энергия. Кроме того, в способе, описанном в Патентном документе 2, циркуляционный поток расплава стекла формируется в каждой области из области плавки и области осветления. Однако из-за неполного разделения обоих циркуляционных потоков, часть циркуляционного потока перемещает другую часть, конкретно, часть расплава стекла с более низкой температурой в области осветления двигается в область плавки. Соответственно, в области плавки требуется большое количество энергии для поддержания температуры, для плавки стеклянного материала.

В случае большого устройства для получения расплава стекла, предназначенного для получения стеклянных изделий для зданий, автомобилей и так далее, существует возможность получения стеклянного изделия высокого качества без оставшихся пузырьков с помощью объединения плавильной ванны, описанной в Патентном документе 2, и вакуумного дегазирующего устройства, описанного в Патентном документе 1, если не принимать во внимание соотношение эффективности и затрат. Однако реализация как требований для создания стеклянного изделия высокого качества, так и экономии энергии при объединении этих технологий является сложной. В Патентном документе 1 или Патентном документе 2 не существует предложений по реализации этой технологии.

Настоящее изобретение осуществлено с учетом того, что описывалось выше, и целью настоящего изобретения является создание устройства для получения расплава стекла, допускающего осуществление одновременного увеличения качества стеклянного изделия и экономии энергии для получения расплава стекла, способа получения расплава стекла, использующего настоящее устройство, устройства для получения стеклянного изделия и способа получения стеклянного изделия.

СРЕДСТВА ДЛЯ ДОСТИЖЕНИЯ ЦЕЛЕЙ

Настоящее изобретение, в дополнение к используемому вакуумному дегазирующему устройству в качестве средства осветления стекла для осуществления одновременного улучшения качества стеклянного изделия и экономии энергии при получении расплава стекла, использует структуру плавильной ванны, дающую экономию энергии, с помощью использования эффекта вакуумного дегазирования от вакуумного дегазирующего устройства и структуры прохода, имеющего заданную структуру, которая может подавать расплав стекла с высокой эффективностью от плавильной ванны к вакуумному дегазирующему устройству, и которая может гомогенизировать расплав стекла, в частности, может устанавливать температуру расплава стекла, подаваемого к вакуумному дегазирующему устройству, на уровне, пригодном для вакуумного дегазирования. Конкретно, настоящее изобретение может осуществлять экономию энергии при получении расплава стекла с помощью создания длины области осветления плавильной ванны, меньшей, чем длина обычной области осветления, с тем, чтобы предотвращать снижение температуры расплава стекла в области осветления. Кроме того, в дополнение к сокращению длины области осветления плавильной ванны, в структуре прохода выполняются улучшенная гомогенизация расплава стекла и охлаждение расплава стекла, в частности, на передней стороне в направлении потока расплава стекла, тем самым в дальнейшем в вакуумном дегазирующем устройстве осуществляется эффективное вакуумное дегазирование. В связи с этим повышение качества стеклянного изделия и экономия энергии при получении расплава стекла могут осуществляться одновременно.

А именно, настоящее изобретение применяется для создания устройства для получения расплава стекла, содержащего плавильную ванну для плавки стеклянного материала, вакуумное дегазирующее устройство, имеющее внутреннее пространство, поддерживаемое при давлении ниже атмосферного, так что пузырьки в расплаве стекла, которые подаются от плавильной ванны, удаляются, когда поднимаются вверх и разрушаются, первую структуру прохода, соединяющую плавильную ванну с вакуумным дегазирующим устройством, и вторую структуру прохода, расположенную на задней по потоку стороне вакуумного дегазирующего устройства, для введения расплава стекла в средства формования, устройство для получения расплава стекла отличается тем, что плавильная ванна снабжается разделяющими средствами для разделения области для циркуляции расплава стекла в плавильной ванне на передний по потоку циркулирующий поток и задний по потоку циркулирующий поток, при этом расстояние от разделяющих средств до заднего края пути потока расплава стекла в плавильной ванне составляет от 0,1 LF до 0,45 LF, где LF представляет собой длину пути потока расплава стекла в плавильной ванне, причем широкая часть сформирована в первой структуре прохода на передней стороне в направлении потока расплава стекла, ширина широкой части больше, чем у другой области структуры прохода, и в широкой части расположены средства для охлаждения расплава стекла, проходящего через широкую часть.

В устройстве для получения расплава стекла по настоящему изобретению, является предпочтительным, чтобы широкая часть удовлетворяла следующим формулам: 0,2≤W/L≤1,5 и 500≤h≤5000 (в формуле W представляет собой наибольшую ширину (мм) пути потока расплава стекла, L представляет собой длину (мм) области, где ширина пути потока расплава стекла в широкой части имеет наибольшую ширину W, и h представляет собой высоту (мм) пути потока расплава стекла в области, где ширина пути потока расплава стекла имеет наибольшую ширину W).

В настоящем документе, высота h пути потока расплава стекла не обозначает высоту (глубину) расплава стекла самого по себе, но обозначает высоту внутреннего пространства от нижней границы широкой части до верхней части. Глубина (высота) потока расплава стекла самого по себе в этой части составляет примерно от 0,3h до 1h от высоты h пути потока расплава стекла, и верхняя плоскость потока расплава стекла самого по себе может вступать в контакт с газовой фазой на открытой поверхности (жидкой плоскости) или может вступать в контакт с элементом стенки над путем потока расплава стекла. Расстояние от жидкой плоскости расплава стекла до верхней части пути потока предпочтительно составляет больше чем 0,3 м и меньше чем 3 м.

Является предпочтительным, чтобы в широкой части, наибольшая ширина W (мм) пути потока расплава стекла и длина L (мм) области, в которой путь потока расплава стекла в широкой части имеет наибольшую ширину, удовлетворяли следующим формулам: 2000≤W≤12000 и 1000≤L≤20000.

Кроме того, в устройстве для получения расплава стекла по настоящему изобретению, является предпочтительным, чтобы широкая часть снабжалась средствами для перемешивания расплава стекла, проходящего через широкую часть.

Кроме того, в устройстве для получения расплава стекла по настоящему изобретению, является предпочтительным, чтобы широкая часть снабжалась средствами для предотвращения обратного течения расплава стекла в широкой части.

В устройстве для получения расплава стекла по настоящему изобретению, является предпочтительным, чтобы разделяющие средства представляли собой пороговую стенку, выступающую от нижней части пути потока расплава стекла в плавильной ванне, где пороговая стенка простирается в направлении по ширине пути потока расплава стекла в плавильной ванне, причем, когда высота пути потока расплава стекла на передней стороне пороговой стенки в направлении потока расплава стекла в плавильной ванне представляется как h1, высота от нижней части пути потока расплава стекла на передней стороне пороговой стенки в направлении потока расплава стекла до верхнего края пороговой стенки составляет от 0,1h1 до 0,3h1.

Кроме того, в плавильной ванне, нижняя часть пути потока расплава стекла на задней стороне пороговой стенки в направлении потока расплава стекла является большей, чем нижняя часть пути потока расплава стекла на передней стороне пороговой стенки в направлении потока расплава стекла.

Кроме того, является предпочтительным, чтобы в плавильной ванне, когда h1 (мм) представляет собой высоту пути потока расплава стекла на передней стороне пороговой стенки в направлении потока расплава стекла, h2 (мм) представляет собой высоту от нижней части пути потока расплава стекла на передней стороне пороговой стенки в направлении потока расплава стекла до верхнего края пороговой стенки, и h3 (мм) представляет собой высоту от нижней части пути потока расплава стекла до передней стороны пороговой стенки в направлении потока расплава стекла от нижней части пути потока расплава стекла на задней стороне пороговой стенки в направлении потока расплава стекла, h1, h2 и h3 удовлетворяли следующим формулам: h3<h2 и 0<h3≤0,6h2.

В настоящем документе, высота h1 пути потока расплава стекла не обозначает высоту (глубину) расплава стекла саму по себе, но обозначает высоту внутреннего пространства от нижней части плавильной ванны для плавки расплава стекла до верхней части. Высота (глубина) расплава стекла сама по себе составляет, как правило, значение, полученное с помощью вычитания значения, изменяющегося от 1 до 8 м, из высоты пути потока расплава стекла.

Кроме того, является предпочтительным, чтобы плавильная ванна снабжалась генератором ЦМД, имеющим разгрузочные отверстия, расположенные ниже нижней части пути потока расплава стекла на передней стороне пороговой стенки в направлении потока расплава стекла, и расстояние между генератором ЦМД и пороговой стенкой в направлении потока расплава стекла составляло по меньшей мере 500 мм.

Кроме того, в устройстве для получения расплава стекла по настоящему изобретению, разделяющие средства могут представлять собой генераторы ЦМД, имеющие разгрузочные отверстия, расположенные вблизи нижней части пути потока расплава стекла в плавильной ванне, причем разгрузочные отверстия располагаются в направлении по ширине пути потока расплава стекла.

В устройстве для получения расплава стекла по настоящему изобретению, является предпочтительным, чтобы средства для нагрева расплава стекла, проходящего через первую структуру прохода, располагались на задней стороне широкой части в направлении потока расплава стекла.

Кроме того, в устройстве для получения расплава стекла по настоящему изобретению, является предпочтительным, чтобы положение пути потока расплава стекла в первой структуре прохода на задней стороне широкой части в направлении потока расплава стекла было ниже, чем положение пути потока расплава стекла в широкой части.

В устройстве для получения расплава стекла по настоящему изобретению, расплав стекла представляет собой расплав силикатного стекла.

Кроме того, настоящее изобретение применяется для создания способа получения расплава стекла, использующего любое устройство для получения расплава стекла, описанное выше.

В способе получения расплава стекла по настоящему изобретению, является предпочтительным, чтобы стеклянный материал плавился с помощью тепла от сгорания смеси топлива и кислорода.

Кроме того, в способе получения расплава стекла по настоящему изобретению, количество пузырьков в расплаве стекла, проходящих через вакуумную дегазирующую емкость вакуумного дегазирующего устройства, измеряется средством контроля пузырьков для установления степени понижения давления вакуумной дегазирующей емкости в ответ на результат измерения пузырьков.

Кроме того, настоящее изобретение применяется для создания устройства для получения стеклянного изделия, которое содержит устройство для получения расплава стекла, описанное выше, средства формования, установленные на задней стороне устройства для получения расплава стекла, для формования расплава стекла и средства отжига для отжига формованного стекла.

Кроме того, настоящее изобретение применено для создания способа получения стеклянного изделия, который использует устройство для получения расплава стекла, описанное выше, средства формования, установленные на задней стороне устройства для получения расплава стекла, для формования расплава стекла и средства отжига для отжига формованного стекла.

Кроме того, настоящее изобретение применяется для создания способа получения стеклянного изделия, который включает в себя стадию получения расплава стекла с помощью способа получения расплава стекла, описанного выше, стадию формования расплава стекла и стадию отжига формованного стекла.

РЕЗУЛЬТАТЫ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением, получение стеклянного изделия высокого качества с уменьшенным количеством пузырьков и экономия энергии при получении расплава стекла могут осуществляться одновременно.

В соответствии с настоящим изобретением, является возможным сохранить самое большее примерно 40% потребляемой энергии по сравнению с обычным устройством для получения расплава стекла, для осветления расплава стекла с помощью его циркуляции в области осветления, сформированной в плавильной ванне, при условии, что получают одинаковое количество расплава стекла. Кроме того, в случае плавления стеклянного материала с помощью сгорания кислорода в плавильной ванне, может сохраняться самое большее примерно 60% энергии.

В настоящем изобретении, не является необходимым использование осветляющего агента, и поэтому может использоваться стеклянный материал с высокой долей стеклянного боя. Доля стеклянного боя обозначает пропорцию стеклянного боя в стеклянном материале. Из-за потери осветляющим агентом его способности к осветлению при его плавлении, стеклянный бой не содержит осветлителя. Использование стеклянного материала с высокой долей стеклянного боя является предпочтительным с точки зрения экономии энергии и повторного использования стеклянного боя. Так, в качестве осветлителя часто загружается сульфат (Na2S04). Однако, в настоящем изобретении, из-за того, что в качестве осветляющего агента загружается не сульфат (Na2SO4), может получаться расплав стекла с пониженным содержанием серы (S). Кроме того, является возможным уменьшение концентрации оксида серы (SOx) в уходящем газе.

Кроме того, в настоящем изобретении, температура расплава стекла в плавильной ванне может понижаться по сравнению со случаем использования обычного устройства для получения расплава стекла, в котором расплав стекла осветляется с помощью циркуляции расплава в области осветления, сформированной в плавильной ванне, следовательно, энергия, потребляемая во время получения расплава стекла, также может быть уменьшена.

В дополнение к этому, понижение температуры расплава стекла в плавильной ванне может управлять испарением стеклянных компонентов. Селен как высококачественный материал иногда используется как окрашивающий компонент для стекла. В этом случае, поскольку расплав стекла содержит большое количество испарений, необходимо помещать в стеклянный материал достаточно большое количество селена по отношению к составу селена в полностью готовом стеклянном изделии. По настоящему изобретению, поскольку температура расплава стекла в плавильной ванне может быть уменьшена, испарение селена из расплава стекла может контролироваться.

Краткое описание чертежей

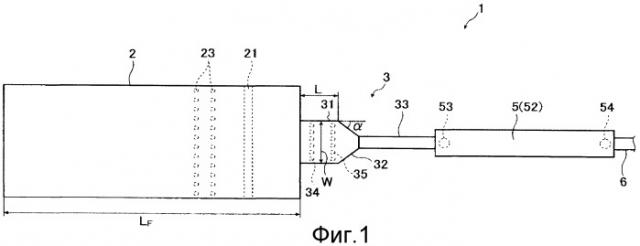

Фиг. 1 представляет собой вид сверху устройства для получения расплава стекла в соответствии с предпочтительным вариантом осуществления настоящего изобретения.

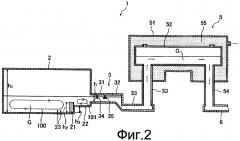

Фиг. 2 представляет собой вид в продольном разрезе устройства для получения расплава стекла, показанного на Фиг. 1.

Фиг. 3 представляет собой блок-схему одного из вариантов осуществления способа получения стеклянного изделия в соответствии с настоящим изобретением.

Наилучший вариант осуществления изобретения

Ниже настоящее изобретение будет описываться со ссылками на чертежи.

Устройство для получения расплава стекла по настоящему изобретению содержит плавильную ванну для плавки стеклянного материала и гомогенизации и осветления расплава стекла, вакуумное дегазирующее устройство, в котором устанавливается внутреннее давление, более низкое, чем атмосферное давление, так чтобы пузырьки в расплаве стекла, подаваемом из плавильной ванны, поднимались вверх и разрушались, первую структуру прохода для соединения плавильной ванны с вакуумным дегазирующим устройством и вторую структуру прохода, расположенную на задней стороне вакуумного дегазирующего устройства, для подачи расплава стекла к средствам формования.

Фиг. 1 представляет собой вид сверху устройства для получения расплава стекла в соответствии с одним из вариантов осуществления настоящего изобретения, и Фиг. 2 представляет собой вид в продольном разрезе устройства для получения расплава стекла, показанного на фиг.1.

На Фиг. 1 и 2 плавильная ванна 2, вакуумное дегазирующее устройство 5 (включающее восходящую трубу 53, вакуумную дегазирующую емкость 52 и нисходящую трубу 54), первая структура прохода 3 для соединения плавильной ванны 2 с вакуумным дегазирующим устройством 5 и вторая структура прохода 6, расположенная на задней стороне вакуумного дегазирующего устройства 5, для введения расплава стекла в средства формования, показываются как составные элементы устройства 1 для получения расплава стекла по настоящему изобретению. В устройстве для получения расплава стекла по настоящему изобретению, плавильная ванна 2 для плавки стеклянного материала предпочтительно имеет такую структуру, как описывается ниже. Однако структура плавильной ванны 2, описываемая ниже, не является обязательной для устройства для получения расплава стекла по настоящему изобретению.

Плавильная ванна 2, показанная на Фиг. 1 и 2, является плавильной ванной с открытой структурой. В нижней плоскости плавильной ванны 2 для создания пути потока расплава стекла, пороговая стенка 21 формируется как разделяющее средство, чтобы она выступала по всему направлению по ширине пути потока.

Назначением пороговой стенки 21 является разделение циркуляционного потока расплава стекла в плавильной ванне 2 на передний циркулирующий поток 100 и задний циркулирующий поток 101. Когда высота пути потока расплава стекла на передней стороне пороговой стенки 21 в направлении потока расплава стекла представляется как h1, высота h2 пороговой стенки 21 (высота от нижней части пути потока расплава стекла на передней стороне пороговой стенки в направлении потока расплава стекла до верхнего края пороговой стенки) предпочтительно составляет от 0,1h1 до 0,3h1 с точки зрения функционирования для разделения потока расплава стекла на передний циркулирующий поток и задний циркулирующий поток. Как описывается выше, высота пути потока расплава стекла не обозначает высоту (глубину) расплава стекла саму по себе, но обозначает высоту внутреннего пространства плавильной ванны для плавки расплава стекла.

Высота h2 пороговой стенки 21 предпочтительно составляет от 0,11h1 до 0,28h1, более предпочтительно, от 0,12h1 до 0,26h1.

В обычной плавильной ванне высота (глубина) расплава стекла сама по себе предпочтительно составляет от 1/2 до 1/15 от высоты h1 пути потока расплава стекла. Высота (глубина) расплава стекла сама по себе представляет собой такую степень добавления значения в диапазоне 50 до 1000 мм к высоте h2 пороговой стенки 21.

Причинами разделения циркуляционного потока расплава стекла в плавильной ванне 2 на передний циркулирующий поток 100 и задний циркулирующий поток 101 являются гомогенизация и осветление расплава стекла с помощью формирования этих циркуляционных потоков. Конкретно, формирование переднего циркулирующего потока 100 воздействует на плавку стеклянного материала и первичную гомогенизацию расплава стекла, и формирование заднего циркулирующего потока воздействует на очистку и гомогенизацию расплава стекла. Кроме того, формирование переднего циркулирующего потока 100 может удалять инородные тела в расплаве стекла. Формирование двух циркуляционных потоков: переднего циркулирующего потока и заднего циркулирующего потока, обычно выполняется так, как описывается в Патентном документе 2.

В обычном устройстве для получения расплава стекла, требуется гомогенизировать расплав стекла и уменьшить количество пузырьков в расплаве стекла до несущественного уровня с помощью гомогенизации и осветления в плавильной ванне, конкретно, с помощью гомогенизации и осветления с помощью заднего циркулирующего потока. Для этого необходимо оставить расплав стекла на некоторое время в плавильной ванне, конкретно, в области осветления плавильной ванны, где формируется задний циркулирующий поток. В обычной плавильной ванне, такой как плавильная ванна, показанная на Фигуре Патентного документа 2, область осветления, где формируется задний циркулирующий поток, конструируется таким образом, чтобы увеличить длину области осветления.

С другой стороны, в устройстве для получения расплава стекла 1 по настоящему изобретению, осветление расплава стекла в основном выполняется с помощью вакуумного дегазирования в вакуумном дегазирующем устройстве 5, созданном на задней стороне, при условии, что длина области плавильной ванны, в которой формируется задний циркулирующий поток 101, может быть короче, чем у обычной плавильной ванны.

Однако для эффективного осуществления вакуумного дегазирования необходимо, чтобы расплав стекла подавался в вакуумное дегазирующее устройство 5 при таком уровне, что его температура и количество пузырьков в расплаве стекла легко подвергаются воздействию вакуумной дегазации, в дополнение к гомогенизации расплава стекла. Количество пузырьков расплава стекла изменяется в зависимости от допустимого наибольшего диаметра пузырька. Кроме того, оно различается в зависимости от применений стеклянных изделий и других требуемых условий. Соответственно, когда изделие из силикатного стекла производится для зданий, и расплав стекла, текущий вниз от переднего циркулирующего потока 100, содержит пузырьки в количестве n/кг, каждый пузырек имеет по меньшей мере заданный диаметр, необходимо уменьшить количество пузырьков, имеющих по меньшей мере заданный диаметр, в расплаве стекла до не более чем n/1000, когда расплав стекла протекает в плавильной ванне в обычном устройстве для получения расплава стекла без вакуумного дегазирующего устройства. Кроме того, в устройстве 1 для получения расплава стекла по настоящему изобретению, поскольку длина области в плавильной ванне 2, где формируется задний циркулирующий поток 101, может быть короче, чем для потока в обычной плавильной ванне, температура расплава стекла, протекающего от плавильной ванны, может быть слишком высокой для введения его в вакуумную дегазирующую емкость 52.

Соответственно, даже в устройстве 1 для получения расплава стекла по настоящему изобретению необходимо формировать задний циркулирующий поток 101 в плавильной ванне 2 для осветления расплава стекла и уменьшения количества пузырьков в расплаве стекла, тем самым расплав стекла гомогенизируется. В устройстве 1 для получения расплава стекла по настоящему изобретению, существуют вакуумное дегазирующее устройство 5 и широкие части 31, 32, сформированные в первой структуре прохода 3, соединяющей плавильную ванну 2 с вакуумным дегазирующим устройством 5, для того, чтобы гомогенизировать расплав стекла и установить эффективно температуру расплава стекла на уровне, пригодном для вакуумного дегазирования. Следовательно, задний циркулирующий поток 101 совершает только частичную гомогенизацию и очистку, и он не является необходимым для гомогенизации циркуляционного потока, чтобы количество пузырьков и температура расплава стекла находились на уровне, пригодном для вакуумного дегазирования. Когда изделие из силикатного стекла для зданий производится с использованием устройства 1 для получения расплава стекла по настоящему изобретению, является достаточным, чтобы количество пузырьков, имеющих наибольший диаметр, допустимый в расплаве стекла, текущем от плавильной ванны 2, уменьшалось примерно до n/10 благодаря осветлению с помощью заднего циркулирующего потока 101.

Как описывается выше, в устройстве 1 для получения расплава стекла по настоящему изобретению, поскольку расплав стекла осветляется с помощью вакуумного дегазирования в вакуумном дегазирующем устройстве 5, созданном на задней стороне, длина области плавильной ванны 2, где формируется задний циркулирующий поток 101, может быть меньше, чем длина обычной плавильной ванны. Соответственно, в устройстве для получения расплава стекла по настоящему изобретению, полная длина плавильной ванны 2 может быть уменьшена. В устройстве для получения расплава стекла по настоящему изобретению, когда длина пути потока расплава стекла в плавильной ванне 2 представляется как LF, необходимо, чтобы расстояние от пороговой стенки 21, в качестве разделяющего средства в плавильной ванне 2, до заднего края составляло от 0,1LF до 0,45LF. Когда расстояние от пороговой стенки 21 плавильной ванны 2 до заднего края составляет меньше чем 0,1LF, нельзя получить существенное осветление и гомогенизацию расплава стекла, протекающего от плавильной ванны 2. Когда расстояние от пороговой стенки 21 плавильной ванны 2 до заднего края составляет более чем 0,45LF, трудно существенно снизить потребление энергии в плавильной ванне 2 во время получения расплава стекла.

Расстояние от пороговой стенки 21 плавильной ванны 2 до заднего края предпочтительно составляет от 0,12LF до 0,4LF, более предпочтительно, от 0,13LF до 0,35LF, еще более предпочтительно, от 0,14LF до 0,3LF.

Как описывается выше, назначением переднего циркулирующего потока 100 в плавильной ванне 2 является плавление стеклянного материала для получения первичной гомогенизации расплава стекла и удаления инородных тел из расплава стекла, как в обычной плавильной ванне. Соответственно, длина области для формирования переднего циркулирующего потока 100 в плавильной ванне 2, а именно, области на передней стороне от пороговой стенки 21 в направлении потока расплава стекла на пути потока расплава стекла плавильной ванны 2 предпочтительно составляет ту же длину, как и у обычной плавильной ванны.

В устройстве для получения расплава стекла по настоящему изобретению, поскольку полная длина плавильной ванны 2, в частности, длина области на задней стороне пороговой стенки 21 в направлении потока расплава стекла, делается меньшей, энергия, необходимая для поддержания плавильной ванны при заданной температуре во время получения расплава стекла, может уменьшаться, тем самым достигается экономия энергии при получении расплава стекла.

С помощью уменьшения полной длины плавильной ванны 2, время выгрузки расплава стекла, имеющего другую спецификацию, в ванне 2, в случае изменения спецификации стекла, может быть уменьшено, тем самым увеличивается производительность. Такие меры уменьшают бесполезно расходуемую энергию и вносят вклад в экономию энергии.

Выше приводилось описание исключительно для случая использования пороговой стенки 21 в качестве разделяющего средства. Однако тот же эффект может быть получен, когда дополнительно используется генератор ЦМД в дополнение к пороговой стенке 21, или когда в качестве разделяющего средства используется исключительно генератор ЦМД. Является предпочтительным, чтобы генератор ЦМД формировался таким образом, чтобы разгрузочные отверстия располагались возле нижней части пути потока расплава стекла, где разгрузочные отверстия располагаются в направлении по ширине плавильной ванны 2, конкретно, они располагаются в направлении по ширине пути потока расплава стекла плавильной ванны 2.

Размеры плавильной ванны 2 определяются в зависимости от масштаба устройства для получения расплава стекла. В случае если устройство для получения расплава стекла имеет, например, выход от 100 до 1000 т/день, конкретные примеры размеров плавильной ванны 2 будут следующими.

Длина пути потока расплава стекла: 5-50 м, более предпочтительно, 10-45 м, еще более предпочтительно, 15-40 м.

Длина пути потока расплава стекла на передней стороне пороговой стенки 21 в направлении потока расплава стекла: 3-45 м, более предпочтительно, 5-40 м, еще более предпочтительно, 10-35 м.

Длина пути потока расплава стекла на задней стороне пороговой стенки 21 в направлении потока расплава стекла: 1-22,5 м, более предпочтительно, 1,5-22,5 м, еще более предпочтительно, 2-20 м.

Ширина пути потока расплава стекла: 5-20 м, более предпочтительно, 7-15 м, еще более предпочтительно, 8-12 м.

Высота пути потока расплава стекла (на передней стороне пороговой стенки 21 в направлении потока расплава стекла) 1,5-9 м, более предпочтительно, 1,7-8,8 м, еще более предпочтительно, 1,8-8,5 м.

Когда в качестве разделяющего средства служит только генератор ЦМД, он может располагаться в положении, по существу соответствующем положению пороговой стенки.

Плавильная ванна 2, показанная на фиг.2, предполагает ступенчатую структуру дна 22, у которой нижняя часть пути потока расплава стекла на задней стороне пороговой стенки в направлении потока расплава стекла находится выше, чем нижняя часть пути потока расплава стекла на передней стороне пороговой стенки в направлении потока расплава стекла.

Как было описано ранее, на задней стороне пороговой стенки 21 в направлении потока расплава стекла в плавильной ванне 2, осветление и гомогенизация расплава стекла выполняются с помощью формирования заднего циркулирующего потока 101. Осветление расплава стекла предназначено для удаления пузырьков в расплаве стекла с помощью их всплывания и разрушения. Соответственно, когда глубина пути потока расплава стекла меньше, то осветление происходит легче. Как показано на фиг.2, когда плавильная ванна 2 предполагает ступенчатую структуру дна 22 на задней стороне пороговой стенки 21 в направлении потока расплава стекла, глубина пути потока расплава стекла в части, где формируется задний циркул