Сырье и способ получения сырья

Иллюстрации

Показать всеИзобретение относится к получению сырья для производства керамических изделий с положительным температурным коэффициентом электрического сопротивления (ПТК-керамики) методом инжекционного формования. Технический результат изобретения - получение сырья с низким содержанием примесей, что позволяет сохранить в отформованном изделии необходимые электрические свойства. Керамический наполнитель, превращающийся после обжига в ПТК-керамику, смешивают с матрицей на основе термопластов, получают гранулят, который используют для инжекционного формования. Смешивание матрицы и наполнителя осуществляют в валковой мельнице. При осуществлении способа используют инструменты с низкой степенью истирания, так что получается сырье, содержащее ≤10 ч/млн металлических примесей, вызванных истиранием. Для этого поверхности инструментов, которые могут контактировать с наполнителем, содержат твердое покрытие на основе карбида вольфрама. В качестве базовых материалов для получения керамики используют BaCO3, NiO2, MnSO4 и Y2O3, а также по крайней мере одно из соединений SiO2, CaCO3, SrCO3, Pb3O4. 4 з.п. ф-лы, 3 ил.

Реферат

Уровень техники

Керамические материалы с положительным температурным коэффициентом электрического сопротивления (РТС-керамика) могут быть переработаны в формованные изделия. Традиционными способами, такими как непрерывная разливка или экструзия, можно получить предметы с простой геометрией, такие как диски или прямоугольники.

Следующее описание относится к исходному сырью для РТС-керамики, которое может быть переработано в предметы со сложной геометрией.

Суть изобретения

Предоставляют сырье для инжекционного формования. Сырье содержит керамический наполнитель, способный превращаться при спекании в керамику с положительным температурным коэффициентом электрического сопротивления (РТС-керамика). Сырье содержит матрицу для связывания наполнителя, причем температура плавления матрицы ниже, чем температура плавления керамического наполнителя. Кроме того, сырье включает примеси металлов, содержание которых в сырье ниже 10 ч/млн.

Сырье подходит для получения изделий, содержащих РТС-керамику, путем инжекционного формования. Сырье может быть обработано с получением широкого круга инжекционно сформованных изделий для разнообразных приложений, где требуются свойства РТС-керамики. РТС-керамика имеет низкое удельное сопротивление при комнатной температуре, в частности, при 25°C. Если построить график зависимости сопротивления такой РТС-керамики от температуры в виде так называемой кривой сопротивление-температура, то с определенной характеристической исходной температуры сопротивление начинает повышаться. При температурах выше этой исходной температуры сопротивление керамики обнаруживает крутой наклон с повышением температуры. Таким образом, при приложении напряжения к предмету, содержащему РТС-керамику, этот предмет нагревается. Чтобы сохранить эти электрические свойства РТС-керамики, примеси, особенно металлические примеси, предпочтительно должны снижаться или удаляться в сырье, которое позднее перерабатывается в РТС-керамику.

Предлагается также способ получения сырья инжекционного формования. Способ включает подготовку керамического наполнителя, способного превращаться при спекании в РТС-керамику. Керамический наполнитель смешивают с матрицей для связывания наполнителя, и смесь, содержащая наполнитель и матрицу, обрабатывается в гранулят. При получении сырья применяются инструменты, контактирующие с сырьем, которые имеют низкую степень истирания, так что получается сырье, содержащее менее 10 ч/млн примесей, вызванных истиранием.

Способ позволяет получить сырье с низким содержанием примесей. Благодаря, по меньшей мере, почти полному отсутствию примесей при инжекционном формовании сырья, его электрические свойства, такие как низкое удельное сопротивление и/или большой наклон кривой "сопротивление-температура", сохраняются в сформованном керамическом изделии.

Краткое описание чертежей

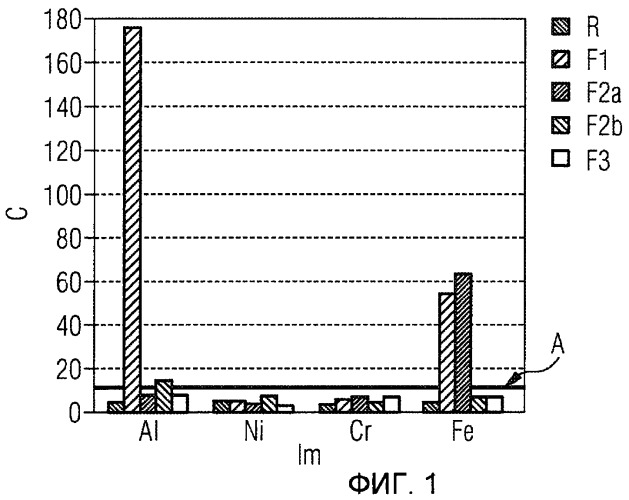

Фиг.1 показывает содержание металлических примесей в сырье, приготовленном по-разному.

Фиг.2 показывает связь между металлическими примесями и удельными сопротивлениями инжекционно сформованных изделий, полученных из разного сырья.

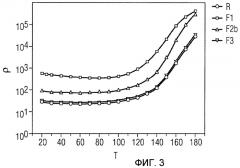

Фиг.3 показывает кривые "сопротивление-температура" для литых изделий, полученных из разного сырья.

Подробное описание

В одном варианте осуществления сырье, подходящее для инжекционного формования, с керамическим наполнителем, матрицей для связывания наполнителя и с содержанием металлических примесей менее 10 ч/млн включает керамический наполнитель на основе титаната бария (BaTiO3), представляющий собой керамику типа перовскита (АВО3). Керамика имеет структуру

Ba1-x-yMxDyTi1-a-bNaMnbO3

причем параметры определены предпочтительно следующим образом:

x=0-0,5;

y=0-0,01;

a=0-0,01 и

b=0-0,01.

В этой структуре М означает катион с валентностью два, такой, например, как Ca, Sr или Pb, D означает донор с валентностью три или четыре, например Y, La или редкоземельные элементы, и N означает катион с валентностью пять или шесть, например, Nb или Sb.

Таким образом, можно использовать широкий круг керамических материалов, в соответствии с чем состав керамики может выбираться в зависимости от требуемых электрических свойств спекаемой позднее керамики.

Керамический наполнитель в сырье может превращаться в РТС-керамику с низким удельным сопротивлением и большим наклоном кривой сопротивление-температура.

Удельное сопротивление РТС-керамики, полеченной из такого сырья, может лежать в диапазоне от 3 Ом·см до 30000 Ом·см при 25°C в зависимости от состава используемого керамического наполнителя и условий, при которых сырье спекается.

Исходная температура Tb, при которой сопротивление начинает повышаться, лежит в интервале от -30°C до 340°C. Так как более высокие количества примесей могут ухудшить электрические свойства отлитой РТС-керамики, содержание металлических примесей в сырье ниже 10 ч/млн.

Сырье пригодно для инжекционного формования, так как температура плавления матрицы ниже температуры плавления керамического наполнителя. Таким образом, путем инжекционного формования сырья можно получить изделия со сложными геометриями, например, изделия, содержащие утолщения, выступы, полости или желобки на поверхности, или изделия, содержащие борта или ребра.

Согласно одному варианту осуществления, содержание матрицы в сырье составляет ≤20 мас.%, предпочтительно ≤12 мас.%. Такое содержание снижает стоимость и время выгорания матрицы, когда ее удаляют перед или во время спекания. Далее, низкое содержание материала матрицы в сырье помогает контролировать изменения размеров при выгорании и снижение усадки сырья при его спекании.

Согласно одному варианту осуществления, матрица может содержать материалы, выбранные из группы, содержащей воск, смолы, термопласты и водорастворимые полимеры. Например, в матрице могут содержаться низкомолекулярный полиэтилен, полистирол, парафин, микрокристаллические воски, несколько сополимеров и целлюлоз. Кроме того, матрица может содержать по меньшей мере еще один компонент, выбранный из группы, содержащей смазки, пластификаторы и антиоксиданты. Например, в матрице могут содержаться фталатные пластификаторы или стеариновые кислоты, такие как смазка.

Металлические примеси в сырье могут включать Fe, Al, Ni, Cr и W. Их содержание в сырье, в комбинации друг с другом или каждого по отдельности, составляет менее 10 ч/млн из-за истирания инструментов, использующихся при получении сырья.

Описан способ получения сырья для инжекционного формования, включающий этапы: А) подготовку, керамического наполнителя, превращающегося в РТС-керамику при спекании, В) смешение керамического наполнителя с матрицей для связывания наполнителя и С) получение гранулята, содержащего наполнитель и матрицу.

Способ подразумевает применение инструментов, имеющих такую низкую степень истирания, что получается сырье, содержащее менее 10 ч/млн примесей, обусловленных указанным истиранием. Таким образом, получение сырья, пригодного для инжекционного формования, с низким содержанием металлических примесей, вызванных истиранием, достигается без потерь желаемых электрических свойств сформованной РТС-керамики.

На этапе А) базовые материалы наполнителя могут смешиваться, обжигаться и размалываться в порошок. При обжиге, который проводится при температурах примерно 1100°C в течение примерно двух часов, образуется керамический материал со структурой Ba1-x-yMxDyTi1-a-bNaMnbO3, с x=0-0,5, y=0-0,01, а=0-0,01 и b=0-0,01, где М означает катион с валентностью два, D - донор с валентностью три или четыре и N - катион с валентностью пять или шесть. Этот керамический материал размалывают в порошок и сушат, получая керамический наполнитель.

В качестве базовых материалов для получения керамического наполнителя можно использовать BaCO3, TiO2, растворы, содержащие ионы Mn, и растворы, содержащие ионы Y, например, MnSO4 и YO3/2, и по меньшей мере одно из группы SiO2, CaCO3, SrCO3 и Pb3O4. Из этих базовых материалов можно получить керамический материал такого состава, как, например, (Ba0,3290Ca0,0505Sr0,0969Pb0,1306Y0,005)(Ti0,502Mn0,0007)O1,5045. Спеченное изделие из этого керамического материала имеет характерную исходную температуру Tb=122°C и, в зависимости от условий спекания, удельное сопротивление в диапазоне от 40 до 200 Ом·см.

Согласно одной реализации способа, этап В) проводится при температуре от 40°C до 200°C. Сначала керамический наполнитель и матрицу смешивают при комнатной температуре, после чего эту холодную смесь помещают в горячий смеситель, который нагрет до температуры от 100°C до 200°C, предпочтительно от 120°C до 170°C, например до 160°C, что приводит к механическому перемешиванию керамического наполнителя и матрицы. Затем смесь керамического наполнителя и матрицы, которая связывает наполнитель, гомогенизируют до однородной консистенции в двухвалковой мельнице при повышенных температурах (от 40°C до 160°C). В качестве мешалки или смесительных устройств могут также применяться другие месильные/дробильные устройства.

Двухвалковая мельница предпочтительно состоит из двух вращающихся в противоположные стороны дифференциальных валков с регулируемым зазором и создает высокие сдвиговые напряжения на керамический наполнитель и матрицу, когда они проходят через зазор. Кроме того, для получения смеси, содержащей матрицу и керамический наполнитель, можно использовать одношнековый или двухшнековый экструдер, а также шаровую мельницу или мешалку лопастного типа.

На этапе С) смесь матрицы и керамического наполнителя можно охладить до комнатной температуры и измельчить до маленьких кусочков путем дробления. В следующем варианте осуществления смесь матрицы и керамического наполнителя можно измельчить до маленьких кусочков путем резки смеси при повышенных температурах, получаемых после нагревания, применявшегося в процессе этапа В). Смесь отверждается при охлаждении, а при ее измельчении до маленьких кусочков образуется гранулят сырьевого материала.

Согласно одному варианту реализации способа, инструменты, использующиеся на этапах А), В) и С), содержат покрытия из твердого материала. Покрытие может содержать любой твердый металл, такой, например, как карбид вольфрама (WC). Такое покрытие снижает степень истирания инструментов при их контакте со смесью керамического наполнителя и матрицы и позволяет получить сырье с низким количеством металлических примесей, вызванных указанным истиранием. Металлическими примесями могут быть Fe, а также Al, Ni или Cr. Когда инструменты покрывают твердым покрытием, таким как WC, в сырье могут включаться примеси W. Однако содержание этих примесей ниже 50 ч/млн. Было найдено, что в этой концентрации они не влияют на желаемые электрические свойства спеченной РТС-керамики.

Металлические примеси в сырье можно обнаружить способами химического анализа, например спектрометрией с индуктивно-связанной плазмой (ИСП). ИСП-спектрометрия является методом элементного анализа, который применим для большинства элементов в широком диапазоне концентраций. Можно проанализировать большинство элементов периодической системы. До анализа образцы должны быть растворены.

Фиг.1 показывает содержание (С) (в ч/млн) металлических примесей (Im), содержащих соответственно Al, Ni, Cr и Fe, в сырье, полученном разными способами.

Гранулят R является эталонным гранулятом, полученным сухим прессованием без гомогенизации при высоких скоростях сдвига. Таким образом, гранулят R совсем не содержит или содержит очень мало металлических примесей благодаря способу получения без какого-либо истирания инструментов.

Сырье F1 получали для литья под давлением с использованием инструментов, сделанных из стали, которые не имели покрытия, препятствующего истиранию.

Сырье 2а, 2b и 3 получали для литья под давлением с использованием инструментов, имеющих поверхностные покрытия, которые предотвращают истирание, ведущее к металлическим примесям. При получении сырья F3 все инструменты были покрыты твердым металлом WC, тогда как при получении сырья F2a и F2b инструменты покрывали только частично, так что на некоторых этапах способа сырье находилось в контакте со сталью инструментов.

Эталонный гранулят R имел очень низкое количество металлических примесей, так как его не смешивали с матрицей при высоких скоростях сдвига.

Сырье F1 было получено при высоких скоростях сдвига, но без какого-либо покрытия инструментов, используемых для смешения керамического наполнителя с матрицей. Оно обнаружило большое количество Al (примерно 175 ч/млн) и Fe (примерно 55 ч/млн). Считается, что высокое содержание Al появилось из-за этапа очистки инструментов посредством Al2O3 перед гомогенизацией сырья; найдено, что содержание Fe вызвано истиранием инструментов. Разработка способов с WC-покрытием поверхности инструментов снижает количество металлических примесей в сырье.

В сырье F2a, F2b и F3 почти все металлические примеси имели более низкое содержание Fe, чем содержание А (10 ч/млн), являющее максимально допустимым содержанием для сохранения желаемых электрических свойств спекаемой позднее РТС-керамики. Чтобы избежать использования Al2O3 для чистки инструмента и снижения содержания алюминия (Al) в сырье, инструменты можно предпочтительно чистить тем же материалом, что и материал самого сырья, до получения сырья, пригодного для инжекционного формования.

Фиг.2 показывает соотношение между металлическими примесями Al и Fe (ImAl+Fe в ч/млн) и удельным сопротивлениеи ρ (в Ом·см) в спеченной РТС-керамике, полученной из разного сырья. Спекание сырья может проводиться на воздухе при температурах примерно от 1250°C до 1400°C, предпочтительно примерно от 1300°C до 1350°C. Температуру, охлаждение, давление, атмосферу и скорость охлаждения в процессе спекания можно варьировать для влияния на характеристики РТС-керамики.

Фиг.2 показывает явную связь между ρ и ImAl+Fe. Чем выше количество примесей, тем выше удельное сопротивление спеченной керамики. Так, сырье F1, которое было получено без WC-покрытия на поверхности инструмента или инструментов, ведет к керамике с удельным сопротивлением более 2500 Ом·см. Напротив, когда сырье получали с WC-покрытием поверхности инструментов, например сырье F2b или F3, сопротивление ρ спеченной РТС-керамики было почти таким же низким, как у РТС-керамики, полученной из гранулята, приготовленного сухим прессованием (гранулят R).

На фиг.3 изображены кривые сопротивление-температура для РТС-керамики, причем показана зависимость удельного сопротивления ρ в Ом·см от температуры Т в °C. РТС-керамика, сделанная из эталонного гранулята R сухим прессованием, имеет низкое удельное сопротивление, 20 Ом·см, для температур ниже 122°C, которая является характеристической исходной температурой Tb. Для температур выше 122°C виден большой наклон или большой градиент сопротивления с более высокими температурами. Такого поведения керамики можно также достичь с РТС-керамикой, инжекционно сформованной из сырья, полученного вышеописанным способом (сырье F3). Для температур выше характеристической исходной температуры Tb (в данном случае 122°C) сопротивление сырья повышается примерно на четыре порядка величины. Сырье с более высоким количеством металлических примесей, такое как F1 или F2b, имеет более высокое удельное сопротивление при температурах ниже Tb=122°C и более пологий наклон при температурах выше Tb. Это может быть нежелательным свойством для приложений, в которых используется РТС-керамика. Было найдено, что более высокое удельное сопротивление и уменьшенный наклон при температурах выше Tb вызваны истиранием в процессе получения соответствующего сырья.

Таким образом, представленное сырье позволяет получить РТС-керамику с желаемыми электрическими свойствами, которая может быть переработана путем инжекционного формования в целый ряд сложных геометрий. Кроме того, способ получения сырья для инжекционного формования ведет к получению сырья с низким количеством примесей.

1. Способ приготовления сырья для инжекционного формования, включающий этапы:A) получения керамического наполнителя, превращающегося в керамику с положительным температурным коэффициентом электрического сопротивления в результате спекания,B) смешивания керамического наполнителя с матрицей для связывания наполнителя,C) получения гранулята, содержащего наполнитель и матрицу,причем на этапах А), В) и С) применяются инструменты, имеющие низкую степень истирания, так что получается сырье, содержащее менее 10 ч/млн примесей, вызванных истиранием, причем поверхности инструментов, которые могут контактировать с керамическим наполнителем, содержат твердое покрытие, причем покрытие содержит карбид вольфрама, и на этапе В) матрицу и наполнитель гомогенизируют с использованием двухвалковой мельницы, а матрица включает термопласты.

2. Способ по п.1, в котором на этапе А) базовые материалы наполнителя смешивают, обжигают и измельчают в порошок.

3. Способ по п.1, в котором базовые материалы включают BaCO3, TiO2, растворы, содержащие ионы Mn, и растворы, содержащие ионы Y, и по меньшей мере одно соединение, выбранное из группы SiO2, CaCO3, SrCO3 и Pb3O4.

4. Способ по п.1, в котором этап В) осуществляют при температуре в диапазоне от 40°C до 200°C.

5. Способ по п.1, в котором на этапе С) смесь наполнителя и матрицы измельчают на маленькие кусочки при комнатной температуре или при повышенной температуре.