Клеевая полимерная композиция

Иллюстрации

Показать всеИзобретение относится к клеевой композиции для образования многослойных покрытий на крупном промышленном оборудовании, таком как трубы трубопроводов. Клеевая полимерная композиция содержит смесь гомоэтиленового полимера и/или этиленового сополимера, представляющего собой сополимер этилена с алкеном, и полярного сополимера этилена. Полярный сополимер этилена представляет собой сополимер этилена с мономером, выбранным из акрилата и акриловой кислоты. Гомоэтиленовый полимер и/или этиленовый сополимер содержат цепи, на которые привиты малеиновая кислота или малеиновый ангидрид. Клеевую полимерную композицию используют в составе многослойного покрытия для стальных труб. Клеевая полимерная композиция обладает хорошими адгезионными свойствами в широком температурном диапазоне, в широком диапазоне качеств подложки и, при необходимости, хорошей переработываемостью пленки, содержащей эту композицию. 3 н. и 6 з.п. ф-лы, 4 табл., 9 пр, 2 ил.

Реферат

Описание изобретения

Настоящее изобретение относится к новому композитному клею и продуктам, полученным в результате использования такой композиции для создания клеевого слоя многослойной конструкции трубы, такой как стальная труба с покрытием для промышленных трубопроводов.

Многослойные конструкции, включающие два, три, четыре, пять и более слоев, известны для многих областей применения, таких как защитное покрытие для труб. В данных многослойных конструкциях различные слои наиболее часто состоят из различных материалов, которые, соответственно, обладают различными физическими и химическими свойствами, где данные различные материалы все еще требуется прикреплять при использовании промежуточного клеевого слоя. Упомянутый клеевой слой должен содействовать сцеплению между материалами, соответствуя как их химическим свойствам, так и способу, использующемуся для нанесения покрытия на стальную трубу. Например, самый внутренний слой обычно образован из эпоксидной смолы, полимеризация или отверждение для которой протекают при нанесении на нагретую стальную поверхность исходной трубы. Сразу же после этого в производственной линии, при этом труба равномерно перемещается вдоль неподвижной производственной линии, на горячую трубу наносят покрытие из свежеполученной экструдированной пленки, которая будет образовывать промежуточный клеевой слой, поверх которого сразу же непрерывно наносят внешний защитный слой массивной изолирующей пленки из полиэтилена высокой плотности или полипропилена. В соответствии с этим, клей должен обладать превосходными технологическими свойствами, а также он должен сохранять свои адгезионные свойства в расширенном температурном диапазоне. Однако еще один аспект заключается в том, что для обеспечения конструирования труб, которые уже были проложены, клеевой слой должен обладать специфическими свойствами, делающими возможным простой демонтаж внешней защитной изоляции с поверхности с эпоксидным покрытием. В таком случае особенно важно, чтобы клеевой слой не только обеспечивал бы прочное сцепление, но также и демонстрировал бы когезионное разрушение при удалении самой внешней изолирующей пленки без подобного отдирания эпоксидного слоя. Такое разрушение сцепления покрытия трубы может потребоваться при техническом обслуживании трубопровода, например в случае конструирования в существующем трубопроводе новых клапанов или ответвлений или в случае необходимости замены поврежденных частей внешней изоляции. Одна дополнительная проблема заключается в возможном значительном варьировании в ходе процесса температуры нагревания, регулирующей полимеризацию эпоксидной смолы, а также оказывающей воздействие на адгезионное сцепление клеевой пленки, что приводит к возникновению флуктуаций температуры поверхности и, следовательно, твердости свежего эпоксидного слоя во время нанесения клеевой пленки. Это просто является следствием больших размеров, например, больших труб промышленных трубопроводов, которые в ходе процесса должны как вращаться, так и постоянно перемещаться в боковом направлении вдоль производственной линии. Таким образом, для обеспечения получения надежного производственного способа это не должно оказывать неблагоприятного воздействия на подходящий клей.

В документе ЕР-247877А описывается клеевой сополимер этилена с бутилакрилатом, на который привили фумаровую кислоту. Помимо своей избыточной адгезионной способности, что затрудняет обращение с ним, он быстро утрачивает свою адгезионную прочность при увеличении температуры. Выше 60°С он неэффективен.

В документе ЕР-1049751А описывается клеевая композиция, полученная из полярного сополимера полиэтилен-акрилат, перемешанного с полученным при использовании металлоцена ЛПЭНП, характеризующимся значением ММР ~1-2, где только данный ЛПЭНП привили ангидридом малеиновой кислоты. Температурная стабильность адгезионной прочности получающейся в результате смолы все еще оказывалась неудовлетворительной.

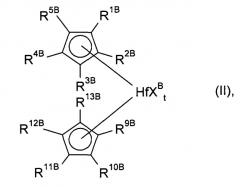

В документе WO 03/046101 описывается клеевая смесь, предназначенная исключительно для использования при нанесении покрытия на стальные трубы на основе 50-90% (масс./масс.) неполярного полиэтиленового гомо- или предпочтительно сополимера, полученного при использовании одноцентрового катализатора, такого как цирконоценовый и/или титаноценовый катализатор, использующийся в секции примеров, что приводит к получению узкого ММР ~2. Данный полиэтилен, характеризующийся узким ММР, перемешивали с эластомерным полиэтиленовым сополимером, имеющим группы полярного сомономера, такие как в случае алкилакрилатов, при этом смесь дополнительно прививают ангидридом малеиновой кислоты. В соответствии с приведенными примерами такая смесь, использующая вышеупомянутый сополимер, произведенный при использовании металлоцена, была улучшена в сопоставлении с подобной смесью, использующей вместо этого традиционный продукт катализа Циглера-Натта. В частности, потеря адгезионной прочности при увеличении температуры вплоть до 95°С, по меньшей мере, в некоторой степени отчетливо уменьшалась. Хотя в абсолютных значениях смесь на основе металлоцена, к сожалению, все еще претерпевала потерю сопротивления отслаиванию на >50% уже при 70°С и, следовательно, была неспособна обеспечить получение, по меньшей мере, минимально удовлетворительных температурных эксплуатационных характеристик.

Цель настоящего изобретения заключается в обеспечении клеевой композиции, которая лишена недостатков предшествующего уровня техники и обладает хорошими адгезионными свойствами в широком температурном диапазоне и/или в широком диапазоне качеств подложки и необязательно характеризуется хорошей перерабатываемостью при экструдировании пленки. Достижения данной цели добиваются при использовании клеевой композиции, раскрытой в независимом п.1 формулы изобретения, и продуктов, полученных в результате использования такой композиции для создания клеевого слоя многослойной конструкции трубы, такой как стальная труба с покрытием для промышленных трубопроводов.

Проблема достижения данной цели решается при использовании клеевой композиции, раскрытой в независимом пункте 1 формулы изобретения. Как было неожиданно установлено, искомые свойства в подходящем случае могут быть созданы при получении с использованием избранных систем катализаторов для перемешивания неполярного этиленового сополимера, характеризующегося узким ММР и, кроме того, подходящей плотностью, индексом течения расплава в комбинации с высокими уровнями содержания в упомянутом сополимере концевых винильных групп -СН=СН2. Как можно предположить, в случае адгезии на свежеполимеризованном горячем эпоксидном слое такие концевые винильные группы вносят свой вклад в некоторую степень реакционного сшивания с эпоксидным слоем «по месту», как это ни удивительно, не оказывая одновременно неблагоприятного воздействия на процесс экструдирования, при котором также требуется использование повышенной технологической температуры.

В соответствии с настоящим изобретением разработана клеевая полимерная композиция для экструдирования пленки, содержащая

а) 50%-95% (масс./масс.), предпочтительно 55%-85% (масс./масс.) полиэтиленового гомо- и/или этиленового сополимера, который представляет собой сополимер этилена с С3-С20 алкеном, где данный полиэтилен характеризуется шириной молярно-массового распределения Mw/Mn в диапазоне от 6 до 30, плотностью в диапазоне от 0,93 до 0,955 г/см3, среднемассовой молярной массой Mw в диапазоне от 50000 г/моль до 500000 г/моль, содержит от 0,01 до 20 СН3/1000 атомов углерода и имеет, по меньшей мере, 0,6 винильной группы/1000 атомов углерода, и

b) 5%-80% (масс./масс.), предпочтительно 10-60% (масс./масс.), предпочтительно 20-45% (масс./масс.), полярного сополимера этилена, по меньшей мере, с одним сомономером, где данный сомономер выбирают из группы, состоящей из акрилата и акриловой кислоты,

и где композиция содержит цепи полимера, на которые привили от 0,01% до 10%, предпочтительно от 0,05% до 5%, этиленненасыщенных дикарбоновых кислот и/или дикарбоновых ангидридов при расчете на совокупную массу композиции.

Примеры подходящих С3-С20 алкенов, соответствующих настоящему изобретению, представляют собой такие α-олефины, как пропен, бутен-1, пентен-1, гексен-1, 4-метил-пентен-1, гептен-1 или октен-1. Предпочтительно С3-С20 алкены представляют собой α-олефины. Этиленовый сополимер а) предпочтительно содержит α-алкены, содержащие от 4 до 8 атомов углерода, в сополимеризованной форме в виде сомономерного звена. Конкретное предпочтение отдается использованию α-алкенов, выбираемых из группы, состоящей из бутена-1, гексена-1 и октена-1.

Количество боковых цепей, образованных в результате включения сомономера и его распределения, очень сильно различается при использовании различных систем катализаторов. Количество и распределение боковых цепей оказывает критическое воздействие на поведение этиленовых сополимеров при кристаллизации. Поэтому механические свойства в основном зависят от распределения короткоцепных ответвлений несмотря на зависимость характеристик текучести и, таким образом, перерабатываемости данных этиленовых сополимеров в основном от их молярной массы и молярно-массового распределения. Поведение этиленовых сополимеров при кристаллизации во время охлаждения пленочного экструдата представляет собой важный фактор при определении того, насколько быстро может быть экструдирована пленка и с каким качеством. В данном случае решающий фактор представляет собой правильная комбинация катализаторов для получения сбалансированной комбинации хороших механических свойств и хорошей перерабатываемости. Говоря конкретно, в том, что касается уровня содержания винильных групп в получающемся в результате сополимере, различные металлоценовые катализаторы демонстрируют кардинально различающийся собственный потенциал.

Примеры подходящего сополимера b) и акрилатов представляют собой сополимеры этилена предпочтительно с С1-С10 алкилакрилатом, предпочтительно с С1-С6 алкилакрилатами, где «акрилат» представляет алкиловый сложный эфир акриловой кислоты и где предпочтительно алкилом является н-алкил, и этилакрилат, н-бутилакрилат, н-бутилметакрилат. Подобно акрилату, использующемуся в предшествующем изложении, термин «акриловая кислота» включает также и метакриловую кислоту.

В соответствии с настоящим изобретением сополимер понимается как сополимер этилена, по меньшей мере, с одним сомономером, то есть «сополимер», соответствующий настоящему изобретению, также включает терполимер и высшие сополимеризаты нескольких сомономеров. Таким образом, в противоположность гомополимеру сополимер содержит, по меньшей мере, >3,5% (масс./масс.) сомономера в дополнение к этилену при расчете на совокупную массу упомянутого сополимера. Хотя в одном предпочтительном варианте реализации «сополимер» представляет собой действительно бинарный сополимеризат этилена и по существу только одного вещества сомономера. «По существу одно вещество» предпочтительно обозначает то, что на одну молекулу сомономера приходится >97% (масс./масс.) сомономера.

Предпочтительно полимерный компонент А) характеризуется значением CDBI, находящимся в диапазоне 20-70%, предпочтительно меньшим, чем 50%. CDBI (показатель ширины распределения по составу) представляет собой меру ширины распределения по составу. Он описывается, например, в документе WO 93/03093. Значение CDBI определяют как выраженную в массовых или весовых процентах долю молекул сополимера, характеризующихся уровнями содержания сомономера ± 25% от среднего молярного совокупного уровня содержания сомономера, то есть долю молекул сомономера, у которых уровень содержания сомономера находится в пределах 50% от среднего уровня содержания сомономера. Его определяют в результате анализа по методу TREF (фракционирование в результате элюирования при увеличении температуры) (Wild et al., J. Poly. Sci., Poly. Phys. Ed. Vol.20, (1982), 441 или патент США № 5008204). Необязательно оно может быть определено в результате анализа по более новому методу CRYSTAF (фракционирование по анализу кристаллизации).

Предпочтительно ширина молекулярно-массового распределения (ММР) или полидисперсность Mw/Mn находятся в диапазоне от 8 до 20, более предпочтительно они находятся в диапазоне 9-15. Определение значений Mw, Mn, ММР может быть найдено в публикации «Handbook of PE», ed. A. Peacock, pp.7-10, Marcel Derkker Inc., New York/Basel 2000. Определение молярно-массовых распределений и средних значений Mn, Mw и Mw/Mn, произведенных из них, проводили при использовании высокотемпературной гельпроникающей хроматографии по методу, описанному в документе DIN 55672-1:1995-02 issue Februar 1995. Отступления в соответствии с упомянутым стандартом DIN представляют собой следующее: растворитель 1,2,4-трихлорбензол (ТХБ), температура аппарата и растворов 135°С и в качестве концентрационного детектора инфракрасный детектор PolymerChar (Valencia, Paterna 46980, Spain) IR-4, пригодный для использования совместно с ТХБ.

Использовали устройство WATERS Alliance 2000, снабженное следующими предварительной колонкой SHODEX UT-G и разделительными колонками SHODEX UT 806 M (3х) и SHODEX UT 807, соединенными последовательно. Растворитель перегоняли под вакуумом в потоке азота и стабилизировали при использовании 0,025% (масс.) 2,6-ди-трет-бутил-4-метилфенола. Использующаяся скорость течения составляла 1 мл/мин, вводимый объем составлял 500 мкл, а концентрация полимера находилась в диапазоне 0,01% <конц. <0,05% (масс./масс.). Калибровку по молекулярной массе проводили при использовании монодисперсных стандартов полистирола (ПС) от компании Polymer Laboratories (в настоящее время Varian, Inc., Essex Road, Church Stretton, Shropshire, SY6 6AX, UK) в диапазоне от 580 г/моль вплоть до 11600000 г/моль и в дополнение к этому гексадекана. После этого калибровочную кривую адаптировали к полиэтилену (ПЭ) при использовании способа универсальной калибровки (Benoit H., Rempp P. and Grubisic Z., & in J. Polymer Sci., Phys. Ed., 5, 753 (1967)). Параметры Марка-Хувинка, использующиеся для этого, представляли собой в случае ПС: kПС=0,000121 дл/г, αПС=0,706, а в случае ПЭ kПЭ=0,000406 дл/г, αПЭ=0,725, что действительно в ТХБ при 135°С. Регистрацию данных, калибровку и вычисления проводили при использовании устройств NTGPC_Control_V6.02.03 и NTGPC_V6.4.24 (hs GmbH, Hauptstraße 36, D-55437 Ober-Hilbersheim) соответственно.

Как хорошо известно на современном уровне техники, вязкость η0 (нулевая вязкость) полимера может быть рассчитана по среднемассовой массе Mw в соответствии с соотношением η0=Mwexp(3,4)·a, где а представляет собой константу.

Смесь, возникающая в результате перемешивания полярного компонента b) с полиэтиленовым гомо- или сополимерным компонентом а) настоящего изобретения, обладает хорошими механическими свойствами, характеризуется хорошей перерабатываемостью и сохраняет превосходные адгезионные свойства при повышенных температурах 70-95°С. Кроме того, она исчерпывающим образом демонстрирует требуемое когезионное разрушение как при низкой, так и при повышенной температуре при испытании на отслаивание в интенсифицированных условиях. Клеевая смесь настоящего изобретения пристает к широкому диапазону поверхностей свежеотвержденной эпоксидной смолы, которые различаются по твердости, что можно количественно охарактеризовать через твердость по Шору А. Испытания на твердость по Шору А по существу проводят при использовании склероскопа типа А в соответствии с методикой стандарта ISO 868(2003).

Смесь настоящего изобретения демонстрирует минимизированное шейкообразование во время экструдирования пленки на вращающуюся перемещающуюся в боковом направлении поверхность, такую как в случае вращающейся трубы, и на основании измерений модуля накопления G' при использовании конического пластометра характеризуется небольшой остаточной эластичностью. В противном случае деформирование между головкой для экструдирования пленки и вращающейся стальной трубой в результате приведет к «перекачиванию» пленки, промотированию шейкообразования по ширине пленки и получению в результате нерегулярной толщины покрытия или даже образованию свободных от покрытия участков на поверхности вращающейся стальной трубы. Предпочтительно смесь настоящего изобретения характеризуется модулем накопления G' (согласно измерению при 0,01 рад/с) <20 Па, более предпочтительно <10 Па, а наиболее предпочтительно в диапазоне от 2 до 8 Па. Как широко известно специалистам в соответствующей области техники, G' определяют как соотношение между сдвигом и деформацией при динамическом (синусоидальном) деформировании смеси полимеров в коническом пластометре, таком как, например, устройство Rheometrics RDA II Dynamic Rheometer, или в пластометре с плоскопараллельным зазором, таком как, например, от компании Anton Paar. Предпочтительная методология, использующая пластометр с плоскопараллельным зазором, подробно описывается в экспериментальном разделе.

Полиэтиленовый компонент а) изобретения характеризуется шириной молярно-массового распределения Mw/Mn, также описываемой терминами «ММР» или «полидисперсность», в диапазоне от 5 до 30, предпочтительно от 6 до 20, а в особенности предпочтительно от 7 до 15. Плотность полиэтилена а) изобретения предпочтительно находится в диапазоне от 0,93 до 0,955 г/см3, более предпочтительно от 0,9305 до 0,945 г/см3, а в наиболее предпочтительно в диапазоне от 0,931 до 0,940 г/см3. Среднемассовая молярная масса Mw полиэтилена а) изобретения находится в диапазоне от 20000 г/моль до 500000 г/моль, предпочтительно от 50000 г/моль до 300000 г/моль, а в особенности предпочтительно от 80000 г/моль до 200000 г/моль.

Предпочтительно z-средняя молярная масса Mz полиэтилена изобретения находится в диапазоне, меньшем чем 1 млн г/моль, предпочтительно от 200000 г/моль до 800000 г/моль. Определение z-средней молярной массы Mz, например, приведено в публикации Peacock, A. (ed.), Handbook of PE и приведено в публикации High Polymers Vol.XX, Raff und Doak, Interscience Publishers, John Wiley & Sons, 1965, S. 443.

Значение HLMI полиэтилена а) изобретения предпочтительно находится в диапазоне от 15 до 150 г/10 мин, предпочтительно в диапазоне от 20 до 100 г/10 мин. Для целей данного изобретения, как хорошо известно специалистам в соответствующей области техники, выражение «HLMI» обозначает «индекс расплава при высокой нагрузке», который определяют при 190°С и нагрузке 21,6 кг (190°С/21,6 кг) в соответствии с документом ISO 1133. Подобным же образом, индекс расплава представляет собой величину реологического параметра расплава, определяемую при той же самой температуре, но при нагрузке только 2,16 кг. Кроме того, что касается характеристик гладкого удобного экструдирования при небольшом давлении, то предпочтительно количество полиэтилена изобретения, имеющего молярную массу <1 млн г/моль согласно определению по методу ГПХ для стандартного определения молекулярно-массового распределения, предпочтительно превышает 95,5% (масс.), предпочтительно превышает 96% (масс.), а в особенности предпочтительно превышает 97% (масс.). Его определяют при обычном порядке измерения молярно-массового распределения с использованием, например, программного обеспечения WIN-GPC' от компании «HS-Entwicklungsgesellschaft für wissenschaftliche Hard-und Software mbH», Ober-Hilbersheim/Germany.

Полиэтилен а) изобретения предпочтительно имеет, по меньшей мере, 0,6 винильной группы/1000 атомов углерода, например от 0,6 вплоть до 2 винильных групп/1000 атомов углерода, предпочтительно от 0,9 до 10 винильных групп/1000 атомов углерода, а более предпочтительно от 1 до 5 винильных групп/1000 атомов углерода и наиболее предпочтительно от 1,2 до 2 винильных групп/1000 атомов углерода. Уровень содержания винильных групп/1000 атомов углерода определяют по методу ИК-спектроскопии в соответствии с документом ASTM D 6248-98. Для целей настоящего изобретения выражение «винильные группы» обозначает группы -CH=CH2; в данное выражение винилиденовые группы и внутренние олефиновые группы не включаются. Винильные группы обычно относятся к реакции обрыва цепи полимера после вставления этилена, в то время как винилиденовые концевые группы обычно получают после реакции обрыва цепи полимера после вставления сомономера. Предпочтение отдается присутствию, по меньшей мере, 0,9 винильной группы/1000 атомов углерода, предпочтительно от 1 до 3 винильных групп/1000 атомов углерода, а в особенности предпочтительно от 1,3 до 2 винильных групп/1000 атомов углерода, в 20% (масс.) полиэтилена, имеющего наименьшие молярные массы. Это может быть определено в результате фракционирования при использовании пары растворитель-нерастворитель, далее называемого фракционированием Холтрупа и описанного в публикации W. Holtrup, Makromol. Chem. 178, 2335 (1977), в сочетании с измерением по методу ИК-спектроскопии для различных фракций, при этом измерение для винильных групп проводят в соответствии с документом ASTM D 6248-98. В качестве растворителей для фракционирования использовали ксилол и этиленгликольдиэтиловый эфир при 130°С. Использовали 5 г полимера, которые разделяли на 8 фракций.

Полиэтилен а) изобретения предпочтительно содержит, по меньшей мере, 0,05 винилиденовой группы/1000 атомов углерода, в частности, от 0,1 до 1 винилиденовой группы/1000 атомов углерода, а в особенности предпочтительно от 0,14 до 0,4 винилиденовой группы/1000 атомов углерода. Определение проводят в результате измерения по методу ИК-спектроскопии в соответствии с документом ASTM D 6248-98.

Полиэтилен изобретения имеет от 0,01 до 20 ответвлений/1000 атомов углерода, предпочтительно от 0,5 до 10 ответвлений/1000 атомов углерода, а в особенности предпочтительно от 1,5 до 8 ответвлений/1000 атомов углерода. Количество ответвлений/1000 атомов углерода определяют по методу 13С ЯМР, как это описывается в публикации James. C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2 & 3), 201-317 (1989), и оно обозначает совокупный уровень содержания групп СН3/1000 атомов углерода, включая концевые группы. Уровень содержания ответвлений необходимо воспринимать как относящийся к боковым цепям согласно измерению в виде количества СН3/1000 атомов углерода, что предпочтительно находится в диапазоне от 1 до 10 СН3/1000 атомов углерода. В полиэтилене, сополимеризованном с бутеном-1, гексеном-1 или октеном-1 в качестве алкена-1, в особенности предпочтительно иметь от 0,01 до 20 этильных, бутильных или гексильных короткоцепных ответвлений/1000 атомов углерода, более предпочтительно от 1 до 10 этильных, бутильных или гексильных ответвлений/1000 атомов углерода, а в особенности предпочтительно от 2 до 6 этильных, бутильных или гексильных ответвлений/1000 атомов углерода. В противном случае может быть создано короткоцепное ответвление (КЦО), где такие боковые ответвления представляют собой С2-С6 боковые цепи.

В соответствии с настоящим изобретением особенно предпочитается, чтобы полиэтиленовый компонент А) характеризовался бы по существу мультимодальным, предпочтительно бимодальным, распределением в анализе по методу TREF, определяющем уровень содержания сомономера исходя из по существу независимости поведения при кристаллизации/температуры плавления от молекулярной массы цепи заданного полимера. Цепь полимера представляет собой одну молекулу, образованную в результате ковалентного связывания и полученную в результате проведения полимеризации олефинов, при этом упомянутая цепь полимера имеет молекулярную массу, равную, по меньшей мере, 5000. Мультимодальное распределение согласно анализу по методу TREF обозначает разрешение в анализе по методу TREF, по меньшей мере, двух и более различных максимумов, указывающих, по меньшей мере, на две различные степени разветвления и, таким образом, степени вставления сомономера во время реакций полимеризации. Анализ по методу TREF позволяет проанализировать распределение сомономера исходя из частоты боковых короткоцепных ответвлений, по существу не зависящей от молекулярной массы, на основании поведения при кристаллизации (Wild, L., Temperature rising elution fractionation, Adv. Polymer Sci. 98: 1-47, (1990), также смотрите описание в документе US 5008204, посредством ссылки включенном в настоящий документ). Необязательно в дополнение к анализу по методу TREF с той же целью может быть использована и методика CRYSTAF. Обычно в одном предпочтительном варианте реализации настоящего изобретения компонент а) содержит, по меньшей мере, две, предпочтительно по существу две, различные полимерные подфракции, предпочтительно синтезированные при использовании различных одноцентровых катализаторов, а именно первую, предпочтительно неметаллоценовую подфракцию, характеризующуюся более низким уровнем содержания сомономера, высоким уровнем содержания винильных групп и предпочтительно более широким молекулярно-массовым распределением, и вторую, предпочтительно металлоценовую подфракцию, характеризующуюся более высоким уровнем содержания сомономера, более узким молекулярно-массовым распределением и необязательно более низким уровнем содержания винильных групп. Кроме того, обычно предпочитается, чтобы численное значение z-средней молекулярной массы первой или неметаллоценовой подфракции было бы меньшим или, в конце концов, по существу тем же самым, что и z-средняя молекулярная масса второй или металлоценовой подфракции. Предпочтительно в соответствии с анализом по методу TREF массовая или весовая доля в 40%, более предпочтительно 5-40%, наиболее предпочтительно 20%, (масс.) полиэтиленового компонента А), характеризующегося более высоким уровнем содержания сомономера (и более низким уровнем степени кристалличности), демонстрирует степень разветвленности в диапазоне от 2 до 40 ответвлений/1000 атомов углерода, и/или массовая или весовая доля в 40%, более предпочтительно 5-40%, наиболее предпочтительно 20%, (масс.) полиэтиленового компонента А), характеризующегося более низким уровнем содержания сомономера (и более высоким уровнем степени кристалличности), демонстрирует степень разветвленности, меньшую чем 2, более предпочтительно находящуюся в диапазоне от 0,01 до 2, ответвлений/1000 атомов углерода. Подобным же образом, как можно сказать, в случае демонстрации полиэтиленовым компонентом А) мультимодального, то есть, по меньшей мере, бимодального, распределения в анализе по методу ГПХ предпочтительно 5-40% (масс.) полиэтилена а) изобретения, имеющего наибольшие молярные массы, предпочтительно 10-30% (масс.), а в особенности предпочтительно 20% (масс.), демонстрируют степень разветвленности в диапазоне от 1 до 40 ответвлений/1000 атомов углерода, более предпочтительно от 2 до 20 ответвлений/1000 атомов углерода. Это является характеристичным для продукта металлоценового катализатора А), приводящего к получению данной подфракции полиэтилена компонента а). Подобным же образом, как предпочтительно можно сказать, вследствие присутствия подфракции компонента А), полученной при использовании неметаллоценового катализатора и предпочтительно характеризующейся более широким распределением, обычно при наличии кривых как бимодального, так и по существу унимодального распределения для компонента а) согласно методу ГПХ 30%, предпочтительно 15%, более предпочтительно 5%, (масс.) полиэтилена, характеризующегося наименьшими молярными массами, демонстрируют степень разветвленности, меньшую чем 5 ответвлений/1000 атомов углерода, более предпочтительно меньшую чем 2 ответвления/1000 атомов углерода. Кроме того, предпочитается, чтобы, по меньшей мере, 70% ответвлений в виде боковых цепей, больших, чем СН3, в полиэтилене изобретения присутствовали бы в 50% (масс.) полиэтилена, имеющего наибольшие молярные массы. Часть полиэтилена, имеющего наименьшую или наибольшую молярную массу, определяют по методу фракционирования при использовании пары растворитель-нерастворитель, далее называемого фракционированием Холтрупа, для которого в предшествующем изложении уже были приведены описание и ссылки. Вышеупомянутые 8 фракций затем исследуют по методу спектроскопии 13С ЯМР. Степень разветвленности у различных фракций полимера может быть определена по методу 13С ЯМР, описанному в публикации James. C. Randall, JMS-REV. Macromol. Chem. Phys., C29 (2 & 3), 201-317 (1989). Степень разветвленности просто представляет собой совокупный уровень содержания групп СН3/1000 атомов углерода, предпочтительно в высокомолекулярных фракциях, и отражает степень включения сомономера.

Предпочтительно значение η(vis) у компонента а) находится в диапазоне от 0,3 до 7 дл/г, более предпочтительно от 1 до 1,5 дл/г или необязательно более предпочтительно от 1,3 до 2,5 дл/г. η(vis) представляет собой характеристическую вязкость, определенную в соответствии с документом ISO 1628-1 и -3 в декалине при 135°С в результате измерения капиллярной вязкости.

Полиэтиленовый компонент а) настоящего изобретения может представлять собой унимодальный или мультимодальный, то есть, по меньшей мере, бимодальный, полиэтиленовый гомо- или сополимер при анализе по методу высокотемпературной гельпроникающей хроматографии (высокотемпературная ГПХ для полимеров в соответствии с методом, описанным в документе DIN 55672-1: 1995-02 issue Februar 1995, с конкретными отступлениями, сделанными так, как говорилось ранее в разделе по определению значений Mw, Mn по методу ВТ-ГПХ). Кривую молекулярно-массового распределения для полимера, мультимодального согласно методу ГПХ, можно рассматривать как суперпозицию кривых молекулярно-массового распределения для полимерных подфракций или подтипов, которая, соответственно, будет демонстрировать два и более различных максимума или будет, по меньшей мере, отчетливо уширенной в сопоставлении с кривыми для индивидуальных фракций. Полимер, демонстрирующий такую кривую молекулярно-массового распределения, называют «бимодальным» или «мультимодальным» в соответствии с анализом по методу ГПХ соответственно. Такие полимеры, мультимодальные согласно методу ГПХ, или, говоря кратко, мультимодальные полимеры могут быть получены в соответствии с несколькими способами, например по многостадийному способу в многостадийной последовательности реакций, такому как описанный в документе WO 92/12182.

В одном предпочтительном варианте реализации, предпочтительно использующем смешанную систему, по меньшей мере, двух одноцентровых катализаторов, соответствующих настоящему изобретению, полиэтилен компонента а) представляет собой полимер, мультимодальный согласно методу ГПХ, более предпочтительно полимер, бимодальный согласно анализу по методу ГПХ, или даже более предпочтительно полиэтиленовый компонент а) характеризуется кривой по существу унимодального молекулярно-массового распределения, определяемой по методу ГПХ, таким образом, является унимодальным согласно методу ГПХ, в то время как, в действительности, он представляет собой псевдоунимодальный продукт, смешанный из систем марок продуктов, полученных при использовании различных катализаторов, предпочтительно одноцентровых катализаторов, у которых индивидуальные молекулярно-массовые распределения перекрываются и больше не разрешаются до уровня демонстрации двух различных максимумов, или, что является в особенности предпочтительным в соответствии с настоящим изобретением, в то время как, в действительности, он представляет собой псевдоунимодальный продукт реакции «по месту», являющийся смесью вышеупомянутых систем. Наиболее предпочтительно такой (псевдо)унимодальный продукт реакции, представляющий собой компонент А) клеевой композиции настоящего изобретения, получают «по месту» по однореакторной реакции при использовании смешанной или гибридной системы катализатора, предпочтительно при использовании смешанных одноцентровых катализаторов, что приводит к получению в особенности гомогенной образованной «по месту» смеси продуктов, полученных при использовании различных катализаторов, гомогенность которой не может быть получена по обычным методикам перемешивания.

Полиэтилен изобретения предпочтительно характеризуется качеством перемешивания, согласно измерению в соответствии с документом ISO 13949 меньшим чем 3, в частности, находящимся в диапазоне от 0 до 2,5. Данное значение базируется на полиэтилене, взятом непосредственно из реактора, то есть полиэтиленовом порошке без предварительного плавления в экструдере. Данный полиэтиленовый порошок предпочтительно может быть получен в результате проведения полимеризации в одном реакторе. Испытание на качество перемешивания полиэтиленового порошка, полученного непосредственно из реактора, может быть проведено в результате оценки тонких срезов («микротомных сечений») образца в оптическом микроскопе. Неоднородности проявляются в виде крапин или «белых пятен». Крапины или «белые пятна» представляют собой преимущественно высокомолекулярные высоковязкие частицы в низковязкой матрице (см., например, публикацию U. Burkhardt et al. in «Aufbereiten von Polymeren mit neuartigen Eigenschaften», VDI-Verlag, Düsseldorf 1995, p.71). Такие включения могут достигать размера, доходящего вплоть до 300 мкм, вызывать возникновение трещин под действием напряжения и в результате приводить к хрупкому разрушению компонентов. Чем лучшим будет качество перемешивания полимера, тем меньше будет данных наблюдаемых включений по количеству и меньшими они будут по размеру. Качество перемешивания полимера количественно определяют в соответствии с документом ISO 13949. В соответствии с методом измерения для образца полимера получают микротомное сечение, обсчитывают количество и размер данных включений и определяют уровень качества перемешивания полимера в соответствии с составленной схемой оценки.

Полиэтилен изобретения предпочтительно демонстрирует степень длинноцепного разветвления λ (лямбда) в диапазоне от 0 до 2 длинноцепных ответвлений/10000 атомов углерода, а в особенности предпочтительно от 0,1 до 1,5 длинноцепного ответвления/10000 атомов углерода. Степень длинноцепного разветвления λ (лямбда) измеряли по методу светорассеяния, описанному, например, в публикации ACS Series 521, 1993, Chromatography of Polymers, Ed. Theodore Provder; Simon Pang and Alfred Rudin: Size-Exclusion Chromatographic Assessment of Long-Chain Branch Frequency in Polyethylenes, page 254-369.

Предпочтительные варианты реализации, которые были описаны в представленном изложении в отношении полиэтиленового компонента а), подобным же образом относятся и к необязательному полиэтиленовому компоненту с), который будет обязательным в случае отсутствия доли компонента а), привитой этиленненасыщенной дикарбоновой кислотой или ее ангидридом в соответствии с настоящим изобретением.

Сам способ прививки на современном уровне техники хорошо известен, в зависимости от конкретного случая прививка может быть использована для индивидуальных компонентов а), или а) и b), или с), или с) и b) перед перемешиванием компонентов или в подходящем случае в одном предпочтительном варианте реализации непосредственно в ходе однореакторной реакции с перемешиванием, например, в обогреваемом экструдере. Способ реакции прививки на современном уровне техники хорошо известен. В одном предпочтительном варианте реализации для инициирования реакции прививочной полимеризации этиленненасыщенной дикарбоновой кислоты или ее ангидрида никакого соединения радикального инициатора, такого как, например, пероксид, не используют.

Полиэтилен изобретения может дополнительно содержать от 0 до 6% (масс.), предпочтительно от 0,1 до 1% (масс.), вспомогательных веществ и/или добавок, самих по себе известных, например технологических стабилизаторов, стабилизаторов, противодействующих воздействию света и тепла и/или окислителей. Специалист в соответствующей области техники должен быть знаком с типом и количеством данных добавок. А именно, в порядке одного дополнительного преимущества изобретения в одном дополнительном предпочтительном варианте реализации экструдированные пленки, полученные из клеевой композиции настоящего изобретения, не требуют дополнительного добавления смазок, антистатиков и/или антиадгезивов в том смысле, что пленки, изготовленные из клеевой полимерной композиции настоящего изобретения, по существу не содержат смазок, антистатиков и/или антиадгезивов.

В общем случае перемешивание добавок и полиэтилена изобретения может быть проведено всеми известными способами, хотя предпочтительно непосредственно при использовании экструдера, такого как двухчервячный экструдер. Пленки, полученные в резуль