Применение смазочного масла в двигателе внутреннего сгорания

Иллюстрации

Показать всеНастоящее изобретение относится к применению смазочного масла в дизельном двигателе сгорания. Описано применение смазочного масла в работающем на топливе дизельном двигателе, оборудованном регенерируемой ловушкой для взвешенных частиц дизельного выхлопа, где смазочное масло включает в себя компонент базового масла с содержанием парафинов более 80 вес.% при содержании более чем 98 вес.% насыщенных углеводородов, и содержит ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода, где n может быть равным от 15 до 40, и к способу эксплуатации дизельного двигателя, оборудованного ловушкой для взвешенных частиц дизельного выхлопа, включающему смазывание дизельного двигателя указанным смазочным маслом. Технический результат - снижение частоты регенерацих ловушек для взвешенных частиц, уменьшение выбросов NOx и соответственно снижение расхода топлива. 2 н. и 6 з.п. ф-лы, 5 табл., 1 пр., 3 ил.

Реферат

Область изобретения

Настоящее изобретение относится к применению смазочного масла в двигателе сгорания. Более конкретно, изобретение относится к комплекту смазочного масла и топлива для применения в двигателе внутреннего сгорания с компрессионным зажиганием, оборудованным ловушкой для взвешенных частиц.

Уровень техники, к которой относится изобретение

В последние десятилетия применение двигателей внутреннего сгорания, в частности двигателей с компрессионным зажиганием, для транспорта и других средств генерирования энергии становится все более и более распространенным. В силу своей высокой эффективности двигатели с компрессионным зажиганием, которые далее будут называться «дизельными двигателями», фигурируют среди двигателей основного типа, используемого для легковых автомобилей в Европе, и в целом для применений, где выполняется большая нагрузка, а также для стационарного генерирования электроэнергии.

Дизельный двигатель является двигателем внутреннего сгорания и, более конкретно, он представляет собой двигатель с компрессионным зажиганием, в котором топливно-воздушная смесь воспламеняется будучи сжатой до такой степени, что воспламенение инициируется обусловленным сжатием повышением температуры, а не каким-либо отдельным источником зажигания, таким как свеча зажигания, что имеет место в случае бензиновых двигателей.

Растущее распространение дизельных двигателей привело к повышенным законодательным требованиям в отношении выбросов двигателей и, более конкретно, к выхлопным газам и взвешенным твердым частицам в потоке выхлопного газа.

Существует стремление снизить эти выбросы либо в целом, либо в индивидуальном порядке. В то время как некоторые виды выбросов происходят от топлива, которое сжигается в двигателе, используемое для смазки двигателя смазочное масло также может влиять на выбросы, например, в виде непосредственных выбросов продуктов сгорания масла или в результате влияния на производительность ловушки.

В последние годы выдвинуты разнообразные стратегии для контроля и снижения, в частности, выбросов из дизельных двигателей взвешенного материала. Эти стратегии включают в себя надзор за двигателями и, более конкретно, за процессами впрыска и сгорания, как это, например, раскрыто в US-A-6651614. Очень эффективны ловушки для взвешенных частиц на дизельного выхлопа (DPT), как это, например, раскрыто в ЕР-А-1108862 и ЕР-А-1251248. Такие устройства используют на легко- и тяжелонагруженных дизельных двигателях для обеспечения соответствия выброса взвешенных частиц, например, стандартам для Евро 4, дополнительно улучшаемого добавками или отобранными топливами, например использованием малосернистых топлив в сочетании с моторным маслом, имеющим низкое содержание серы, с целью уменьшения числа способных быть центрами нуклеации частиц, выбрасываемых из двигателя, дополнительно используя содержащую катализатор ловушку для взвешенных частиц, как это раскрыто в WO-A-2004046283.

Ловушки для взвешенных частиц дизельного выхлопа обычно используют для улавливания взвешенного материала из выхлопных выбросов двигателя. В основном происходящий из углеводородов органический взвешенный материал в конечном итоге становится причиной забивки DPT и избыточного роста давления.

Эту проблему решают воздействием на ловушку для взвешенных частиц после ее насыщения очень высокой температурой путем, например, впрыскивания некоторого количества дизельного топлива в DPT для выжигания органического взвешенного материала. Регенерация ловушек для взвешенных частиц дизельного выхлопа увеличивает расход топлива и образование NOx вследствие повышенной температуры в режиме регенерации.

Из сказанного выше следует, что существует потребность в уменьшении частоты регенераций ловушек для взвешенных частиц дизельного выхлопа.

Неожиданным образом заявителями было обнаружено, что при использовании особого смазочного масла частота регенераций ловушек для взвешенных частиц может быть значительно уменьшена, в результате чего уменьшатся выбросы NOx, и, соответственно, снизится расход топлива.

Раскрытие изобретения

Соответственным образом, настоящее изобретение относится к применению определенного смазочного масла на дизельном двигателе, оборудованном ловушкой для взвешенных частиц, которое включает в себя компонент базового масла с содержанием парафйнов более 80 вес.% при содержании более чем 98 вес.% насыщенных углеводородов и содержит ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода, где n может быть равным от 15 до 40.

Описание фигур

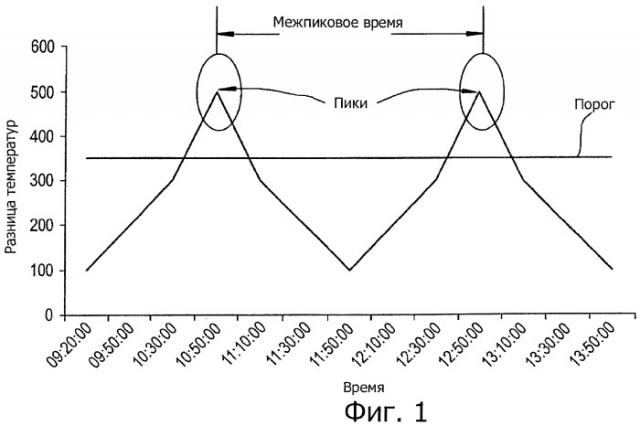

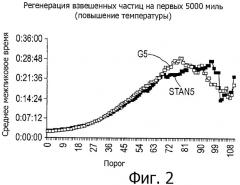

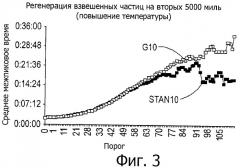

На фиг.1 показана обработка поступающих из термопар потоков данных с целью извлечения частоты высокотемпературных операций регенерации ловушки для взвешенных частиц дизельного выхлопа. На фиг.2 и 3 дается сравнение двух испытательных циклов на легконагруженных дизельных двигателях на Евро 4, где фиг.2 представляет первые 5000 миль интервала между заменами масла, а фиг.3 представляет вторые 5000 миль интервала между заменами масла. Данные для двух автомобилей усреднены в единую совокупность данных.

Детальное описание изобретения

Настоящее изобретение относится к применению определенного смазочного масла для смазки двигателя внутреннего сгорания с компрессионным зажиганием, т.е. дизельного двигателя и двигателя подобной конструкции с прерывистым горением.

Заявителями обнаружено, что использование смазочного масла, содержащего базовое масло на основе процесса Фишера-Тропша, приводит к значительному и неожиданному снижению частоты регенераций ловушки для взвешенных частиц на дизельном двигателе, оборудованном ловушкой для взвешенных частиц. Результатом этого является уменьшение выбросов NOx и уменьшение расхода топлива. Подходящей ловушкой является содержащая катализатор ловушка для взвешенных частиц, представляющая собой непрерывно регенерирующуюся ловушку, в которой имеются катализатор окисления и фильтр.

Детальное описание фигур

На фиг.1 показан анализ данных, где температурные дифференциалы отфильтрованы с использованием некоторого порога, вследствие чего принимаются во внимание только эпизоды с наиболее высокой разностью температур, поскольку они являются термическими эпизодами, обусловленными регенерацией. На фиг.2 и 3 четко видно, что при подъеме порога появляется расхождение времени между пиками температурной разницы для двух составов смазочного масла. Состав на основе процесса Фишера-Тропша имеет явно большее межпиковое время по сравнению с межпиковым временем для стандартного минерального базового масла API Gp III. На фиг.2 и 3 дается простое сравнение времени в минутах и секундах между пиками температурной разности в зависимости от порога. Порогом является повышение температуры выше порогового значения. При этом линии, обозначенные как STAN 5 и STAN 10, показывают частоту регенерации для сравнительного масла минерального происхождения (см. таблицы 2 и 3), а линии, обозначенные как G5 и G10, показывают частоту регенерации для смазочного масла на основе процесса Фишера-Тропша (см. таблицы 2 и 3).

Дизельный двигатель включает в себя, как правило, картер двигателя, головку цилиндров и цилиндры. Смазочное масло, как правило, находится в картере и при этом коленчатый вал, подшипники и основания рычагов, соединяющие поршни с коленчатым валом, покрыты смазочным маслом. Быстрое движение названных деталей заставляет смазочное масло разбрызгиваться и смазывать контактирующие поверхности между поршневыми кольцами и внутренними поверхностями цилиндров. Эта смазочная пленка служит также в качестве уплотнения между поршневыми кольцами и стенками цилиндров с целью отделения камеры сгорания в цилиндрах от картерного пространства. Композиция смазочного масла смазывает дизельный двигатель, образуя пленку между движущимися одна относительно другой деталями, которая минимизирует непосредственный контакт между ними. Эта смазочная пленка уменьшает трение, износ и выделение избыточного тепла между движущимися деталями. Кроме того, смазочное масло действует как охлаждающая жидкость, перенося тепло от поверхностей смазываемых деталей, которое может иметь своим источником трение деталей, движущихся одна относительно другой или относительно масляной пленки, или же поступать непосредственно от сгорания. Двигатель может относиться к типу двигателей прямого впрыска, например вращательного насоса, многорядного насоса, агрегатированного насоса, форсунки электронного насоса или форсунки системы питания с общей топливной магистралью, или к типу двигателей непрямого впрыска. Это может быть легко- или тяжелонагруженный дизельный двигатель.

Дизельный двигатель оборудован ловушкой для взвешенных частиц типа непрерывно регенерирующей ловушки (CRT), такой, какая раскрыта в ЕР-А-1108862, ЕР-А-1567622 и ЕР-А-1251248. Такие ловушки представляют собой устройства, которые удаляют дизельный взвешенный материал или сажу из выхлопного газа дизельного двигателя, заставляя выхлопной газ проходить через находящийся в ловушке (DPT) фильтр. Поскольку DPT-фильтр насыщается, DPT обычно конструируют с возможностью регенерирования путем выжигания накопленного взвешенного материала. Это может быть произведено с помощью пассивной активации путем добавления к выхлопным газам перед самой DPT или CRT катализаторной композиции, такой как церийорганические соединения, или с помощью технологии активной регенерации. Последняя включает нагрев фильтра до температур сгорания сажи либо с помощью повышения температуры выхлопного газа путем впрыскивания топлива через отдельную топливную горелку, с помощью повышения концентрации NOx в выхлопном газе с целью окисления взвешенных частиц при относительно низкой температуре, либо используя подобные им способы. Эта операция известна как «регенерация DPT». Дизельный взвешенный материал обычно сгорает при температуре выше 600°С. Начало сгорания становится причиной дополнительного повышения температуры, которое, в свою очередь, может повысить выбросы NOx и СО. Вне зависимости от конкретного выбранного способа, активная регенерация систем DPT потребляет на стадии регенерации дополнительное топливо. Соответственным образом было установлено, что уменьшение частоты регенераций оказалось бы благоприятным в связи с пониженным потреблением энергии, а также с пониженной общей средней температурой топливного выхлопного газа, что приводит к более низким количествам образующихся NOx и СО.

Смазочное масло включает в себя по меньшей мере одно базовое масло с содержанием парафинов более 80 вес.% при содержании насыщенных углеводородов более чем 98 вес.% и содержит непрерывный ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода. Базовое масло преимущественно является базовым маслом на основе процесса Фишера-Тропша с содержанием парафинов более 80 вес.% и содержанием насыщенных углеводородов более чем 98 вес.% и содержит непрерывный ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода, где n может быть равным от 15 до 40. Содержание и присутствие в базовом масле или заготовке базового масла (i) непрерывного ряда рядов изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода, может быть измерено методом десорбция полем/ионизация полем (FD/FI). В этом способе вначале образец масла разделяют на полярную (ароматическую) фазу и неполярную (насыщенную) фазу с использованием метода высокоэффективной жидкостной хроматографии (ВЖХ) IP368/01, в котором в качестве подвижной фазы вместо гексана, как заявлено в методе, используется пентан. Вслед за этим насыщенные углеводороды и ароматические фракции анализируют с помощью масс-спектрометра Finnigan MAT90, оборудованного интерфейсом десорбция полем/ионизация полем (FD/FI), в котором для определения типов углеводородов по количеству углеводорода и дефициту водорода используется метод FI (метод «мягкой» ионизации). Классификация по типам соединений в масс-спектроскопии определяется образующимися характеристическими ионами и обычно выражается «числом z». Оно задается общей формулой для всех видов углеводородов: СnН2n+z. Поскольку фазу насыщенных углеводородов анализируют отдельно от ароматической фазы, имеется возможность определять содержание различных изопарафинов, имеющих одну и ту же стехиометрию или число n. Для определения относительных пропорций каждого типа углеводородов данные масс-спектрометрии обрабатывают с помощью имеющегося в продаже программного обеспечения (poly 32 Sierra Analytics LLC, 3453, Dragoo Park Drive, Modesto, California GA95350, США).

Базовое масло преимущественно может быть получено гидроизомеризацией парафинового воска на основе процесса Фишера-Тропша, после чего преимущественно осуществляют определенный тип депарафинизации. Под «полученный в синтетическом процессе Фишера-Тропша» или «на основе процесса Фишера-Тропша» в заявке подразумевается то, что тот или иной топливный компонент или то или иное топливное масло является синтетическим продуктом конденсационного процесса Фишера-Тропша или имеет его в основе. Соответствующим образом можно интерпретировать выражение «не на основе процесса Фишера-Тропша». Топливо на основе процесса Фишера-Тропша можно также называть GTL (газ-в жидкость-топливом.

В реакции Фишера-Тропша оксид углерода и водород превращаются в более длинноцепочечные, обычно парафиновые углеводороды:

N(CO+2Н2)=(-CH2-)n+nH2O+тепло

Реакцию проводят в присутствии подходящего катализатора и, как правило, при повышенных температурах (например, от 125 до 300°С, преимущественно от 175 до 250°С) и/или давлениях (например, от 5 до 100 бар, преимущественно от 12 до 50 бар). При желании могут быть использованы отношения водорода к оксиду углерода, отличные от 2:1. Оксид углерода и водород сами могут иметь органические или неорганические, природные или синтетические источники, обычно либо природный газ, либо метан органического происхождения, уголь или биомассу.

Базовые масла, получаемые из описанного здесь воска Фишера-Тропша, будут называться в настоящем описании как базовые масла на основе процесса Фишера-Тропша. Примеры процессов Фишера-Тропша, которые, например, могут быть использованы для получения описанного выше базового масла на основе процесса Фишера-Тропша, являются так называемой промышленной технологией суспензионного дистиллята фирм Sasol и Shell Middle Distillate Synthesis Process и процесс «AGC-21" Exxon Mobll. Эти и другие процессы более подробно описаны, например, в ЕР-А-776959, ЕР-А-668342, US-A-4943672, US-A-5059299, WO-A-9934917 и WO-A-9920720. Как правило, эти продукты синтеза Фишера-Тропша содержат углеводороды, имеющие от 1 до 100 и даже более 100 атомов углерода. Такой углеводородный продукт содержит нормальные парафины, изопарафины, кислородсодержащие продукты и ненасыщенные продукты. Если базовые масла являются одним из желаемых изопарафиновых продуктов, может оказаться целесообразным использовать относительно тяжелое сырье на основе процесса Фишера-Тропша. Относительно тяжелое сырье на основе процесса Фишера-Тропша имеет по меньшей мере 30 вес.%, преимущественно по меньшей мере 50 вес.% и, более предпочтительно, по меньшей мере 55 вес.% соединений, имеющих по меньшей мере 30 атомов углерода. При этом весовое отношение соединений, имеющих по меньшей мере 60 или более атомов углерода, и соединений, имеющих по меньшей мере 30 или более атомов углерода, в сырье на основе процесса Фишера-Тропша, составляет преимущественно по меньшей мере 0,2, более предпочтительно по меньшей мере 0,4 и, наиболее предпочтительно, по меньшей мере 0,55. Сырье на основе процесса Фишера-Тропша преимущественно содержит фракцию С20+, имеющую значение фактора ASF-α (фактора роста цепи Андерсона-Шульца-Флори) по меньшей мере 0,925, преимущественно по меньшей мере 0,935, более предпочтительно по меньшей мере 0,945 и, еще более предпочтительно, по меньшей мере 0,955. Такое сырье на основе процесса Фишера-Тропша может быть получено любым способом, который позволяет получать описанный выше относительно тяжелый продукт. Один из примеров подходящего процесса Фишера-Тропша описан в WO-A-9934917. Базовое масло на основе процесса Фишера-Тропша не содержит или содержит очень мало серу- или азотсодержащих соединений. Это типично для продукта, получаемого реакцией Фишера-Тропша, в которой используется почти не содержащий примесей синтез-газ. Уровни серы и азота, как правило, ниже порогов определения, которые в настоящее время равны 5 мг/кг для серы и 1 мг/кг для азота, соответственно.

Процесс включает в себя, как правило, синтез Фишера-Тропша и по меньшей мере одну стадию гидроизомеризации. Стадия гидроизомеризации преимущественно включает (а) гидрокрекинг/гидроизомеризацию продукта Фишера-Тропша в присутствии подходящего катализатора, (b) разделение продукта стадии (а) на по меньшей мере одну или более дистиллятную топливную фракцию и базовое масло или промежуточную фракцию базового масла.

Если вязкость и точка застывания базового масла типа, полученного на стадии (b), являются такими, как заданы, необходимость в дополнительной переработке отсутствует и масло может быть использовано в качестве базового масла согласно изобретению. При желании точку застывания промежуточной фракции базового масла можно соответственным образом дополнительно понизить на стадии (с) с помощью депарафинизации растворителем или, предпочтительно, каталитической депарафинизации масла, полученного на стадии (b), получая в результате базовое масло с предпочитаемой низкой точкой застывания. Желаемую вязкость базового масла можно получить путем выделения с помощью перегонки из промежуточной фракции базового масла или из депарафинизированного масла продукта с подходящими пределами кипения, соответствующими желаемой вязкости. Перегонка может должным образом осуществляться на стадии вакуумной перегонки.

Реакцию гидрокрекинга/гидроизомеризации стадии (а) преимущественно проводят в присутствии водорода и подходящего катализатора. Этот катализатор может быть выбран из известных специалистам катализаторов исходя из требуемой производительности. Катализатор может быть в принципе любым из катализаторов, известных в технике в качестве катализаторов, пригодных для изомеризации парафиновых молекул. Как правило, подходящими для гидрокрекинга/гидроизомеризации катализаторами являются катализаторы, содержащие гидрогенизационный компонент на огнеупорном оксидном носителе, таком как аморфный алюмосиликат (ASA), оксид алюминия, фторированный оксид алюминия, молекулярные сита (цеолиты) или смеси двух или более из них. Одним из типов предпочтительных катализаторов для применения на стадии гидрокрекинга/гидроизомеризации согласно настоящему изобретению являются катализаторы гидрокрекинга/гидроизомеризации, содержащие в качестве гидрогенизационного компонента платину и/или палладий. В высшей степени предпочтительный катализатор гидрокрекинга/гидроизомеризации содержит платину и палладий на аморфном алюмосиликатном носителе. Платина и/или палладий присутствуют в количестве предпочтительно от 0,1 до 5,0 вес.% и, более предпочтительно, от 0,2 до 2,0 вес.% в расчете на элемент от общего веса носителя. В случае присутствия обоих элементов весовое отношение платины к палладию может варьировать в широких пределах, но предпочтительно составляет от 0,05 до 10 и, более предпочтительно, от 0,1 до 5. Примеры подходящего благородного металла на алюмосиликатных катализаторах, такого как платина на фторированном алюмооксидном носителе, раскрыты, например, в US-A-5059299 и WO-А-9220759.

Вторым типом подходящих катализаторов, описанных в качестве катализаторов гидрокрекинга/гидроизомеризации с неблагородными металлами, являются катализаторы, содержащие в качестве гидрогенизационного компонента по меньшей мере один металл группы VIB, преимущественно вольфрам и/или молибден, и по меньшей мере один неблагородный металл группы VIII, преимущественно никель и/или кобальт. Оба металла могут присутствовать в виде оксидов, сульфидов или и тех и других. Металл группы VIB присутствует преимущественно в количестве от 1 до 35 вес.% и, более предпочтительно, от 5 до 30 вес.% в расчете на элемент от общего веса носителя. Неблагородный металл группы VIII присутствует преимущественно в количестве от 1 до 25 вес.% и, более предпочтительно, от 2 до 15 вес.% в расчете на элемент от общего веса носителя. Катализаторами гидроконверсии этого типа, проявившими себя в наилучшей степени, являются катализаторы, содержащие никель и вольфрам на фторированном оксиде алюминия. Названные выше катализаторы на основе неблагородных металлов применяют преимущественно в их сульфидной форме. Для сохранения сульфидированной формы катализатора во время его использования необходимо присутствие в сырье некоторого количества серы. Предпочтительно присутствие в сырье по меньшей мере 10 мг/кг и, более предпочтительно, от 50 до 150 мг/кг серы. Еще более предпочтительный катализатор, который оказался высокоактивным в несульфидированной форме, содержит неблагородный металл группы VIII, например железо, никель, в сочетании с металлом группы IB, например медь, нанесенная на кислый носитель. Медь присутствует преимущественно с целью подавления гидрогенолиза парафинов в метан. Объем пор катализатора лежит преимущественно в пределах от 0,35 до 1,10 мл/г по определению методом поглощения воды, площадь поверхности преимущественно составляет 200-500 м2/г по определению БЭТ методом адсорбции азота и насыпная плотность составляет 0,4-1,0 г/мл. Носитель катализатора приготовляют преимущественно из аморфного алюмосиликата, в котором оксид алюминия может содержаться в широких пределах от 2 до 96 вес.%, преимущественно от 20 до 85 вес.%. Содержание оксида кремния (SiO2) составляет преимущественно от 15 до 80 вес.%. Носитель может также содержать небольшие количества, т.е. 20-30 вес.%, связующего, например оксида алюминия, оксида кремния, оксидов металлов группы IVA, и различные типы глин, оксид магния и т.д., преимущественно оксид алюминия и оксид кремния. Приготовление микросфер из аморфного алюмосиликата описано у Ryland Lloyd В., Tamele M.W. Wilson J.N. Cracking Catalysts, Catalysts: том VII, Изд. Paul H. Emmet, Reinhold Publishing Corporation, New York, 1960, с.5-9.

Катализатор приготовляют одновременной пропиткой носителя металлами из растворов, сушкой при 100-150°С и прокаливанием на воздухе при 200-550°С. Металл группы VIII содержится в количествах примерно 15 вес.% или менее, преимущественно 1-12 вес.%, в то время как металл группы IB обычно присутствует в меньших количествах, например в весовом отношении к металлу группы VIII от 1:2 до примерно 1:20.

Ниже показан типичный катализатор:

| Ni, вес.% | 2,5-3,5 |

| Сu, вес.% | 0,25-0.35 |

| Al2O3-SiO2, вес.% | 65-75 |

| Аl2О3 (связующее), вес.% | 25-30 |

| Площадь поверхности | 290-325 м2/г |

| Объем пор | 0,35-0,45 мл/г |

| Насыпная плотность | 0,58-0,68 г/мл |

Другим классом подходящих катализаторов гидрокрекинга/гидроизомеризации являются катализаторы на основе материалов типа молекулярных сит, преимущественно содержащих в качестве гидрогенизационного компонента по меньшей мере один металлический компонент группы VIII, преимущественно Pt и/или Pd. Подходящие цеолитные или какие-либо другие алюмосиликатные материалы включают цеолит бета цеолит Y, ультрастабильный цеолит Y, ZSM-5, SSM-12, ZSM-22, ZSM-23, ZSM-48, МСМ-48, ZSM-35, SSZ-32, ферриерит, морденит и силика-аминофосфаты такие, как SAPO-11 и SAPO-31. Примеры подходящих катализаторов гидрокрекинга/гидроизомеризации описаны, например, в WO-A-9201657. Возможны также и комбинации этих катализаторов. Весьма подходящими процессами гидрокрекинга/гидроизомеризации являются процессы, включающие в себя первую стадию, на которой используют катализатор на основе цеолита бета или ZSM-48, и вторую стадию, на которой используют катализатор на основе ZSM-5, SSM-12, ZSM-22, ZSM-23, ZSM-48, МСМ-48, ZSM-35, SSZ-32, ферриерита, морденита. Из последней группы предпочтительны ZSM-23, ZSM-22 и ZSM-48. Примеры таких процессов описаны в US-A-20040065581, в котором раскрыт способ, включающий катализатор первой стадии, содержащий платину и цеолит бета, и катализатор второй стадии, содержащий платину ZSM-48. Эти процессы способны производить в качестве продукта базовое масло, для которого не требуется дополнительная стадия депарафинизации.

Комбинации, в которых продукт Фишера-Тропша вначале подвергают гидроизомеризации первой стадии с использованием аморфного катализатора, содержащего, как описано выше, алюмосиликатный носитель, после чего следует вторая стадия гидроизомеризации с использованием катализатора, содержащего молекулярное сито, были также признаны как предпочтительный способ получения базового масла для применения в настоящем изобретении. Более предпочтительно проводить первую и вторую стадии гидроизомеризации в последовательном режиме. Наиболее предпочтительно проводить обе стадии в одном реакторе, содержащем слои указанного выше аморфного и/или кристаллического катализатора.

На стадии (а) сырье контактирует с водородом в присутствии катализатора при повышенных температуре и давлении. Температуры, как правило, должны быть в пределах от 175 до 380°С, преимущественно выше 250°С и, более предпочтительно, от 300 до 370°С. Давление, как правило, должно быть в пределах от 10 до 250 бар и предпочтительно от 20 до 80 бар. Водород можно подавать с часовой объемной скоростью газа от 100 до 10000 нл/л/ч и преимущественно от 500 до 5000 нл/л/ч. Углеводородное сырье можно подавать с весовой часовой объемной скоростью от 0,1 до 5 кг/л/ч, преимущественно выше 0,5 кг/л/ч и, более предпочтительно, ниже 2 кг/л/ч. Отношение водорода к углеводородному сырью может составлять от 100 до 5000 нл/кг и преимущественно от 250 до 2500 нл/кг.

Конверсию на стадии (а), определяют как весовое процентное содержание сырья, кипящего выше 370°С, которое реагирует за один проход, равна 20 вес.%, преимущественно не ниже 25 вес.%, но предпочтительно не выше 80 вес.% и, более предпочтительно, не выше 65 вес.%. Сырье, как это определено выше, представляет собой все углеводородное сырье, подаваемое на стадию (а), включая, следовательно, возможный рециркулят высококипящей фракции, который может быть получен на стадии (b).

На стадии (b) продукт стадии (а) преимущественно разделяют на одну или более дистиллятных топливных фракций и базовое масло или фракцию-предшественник базового масла, обладающие желаемыми вязкостными свойствами. Если точка застывания находится вне желаемых пределов, точку застывания базового масла дополнительно понижают с использованием стадии (с) депарафинизации, предпочтительно каталитической депарафинизации. При таком варианте осуществления можно получить дополнительное преимущество, подвергая депарафинизации фракцию продукта стадии (а) с более широкими пределами кипения. После этого из получаемого в результате депарафинизированного продукта балловое масло или масла с желаемой вязкостью могут быть успешно выделены с помощью перегонки. Депарафинизацию преимущественно проводят как каталитическую депарафинизацию, которая, например, описана в публикации WO-A-02070629, которая, таким образом, включена в настоящую заявку в качестве ссылки. Температура выкипания направлемого на стадию (с) депарафинизации сырья может быть температурой выкипания продукта стадии (а) или, по желанию, ниже.

Компонент базового масла имеет кинематическую вязкость при 100°С преимущественно от 1 до 25 мм2/с. Предпочтительно, чтобы он имел кинематическую вязкость при 100°С от 2 до 15 мм2/с, более предпочтительно от 2,5 до 8,5 мм2/с и, еще более предпочтительно, от 2,75 до 5,5 мм2/с. Еще более предпочтительно, чтобы этот компонент имел кинематическую вязкость при 100°С ниже 5,5 мм2/с, более предпочтительно ниже 4 мм2/с и, наиболее предпочтительно, ниже 3 мм2/с. Очевидно, что может быть также использована и смесь базовых масел на основе процесса Фишера-Тропша. Точка застывания базового масла преимущественно равна -30°С. Температура вспышки базового масла, измеряемая согласно, ASTM D92, преимущественно выше 120°С и, еще более предпочтительно, чтобы она была выше 140°С.

Смазочная композиция имеет индекс вязкости преимущественно в пределах от 100 до 600, более предпочтителен индекс вязкости в пределах от 110 до 200 и еще более предпочтителен индекс вязкости в пределах от 120 до 150.

Предпочтительно базовое масло имеет кинематическую вязкость при 100°С от 3 до 25 мм2/с, более предпочтительно выше 5,0 мм2/с (сСт), динамическую вязкость на имитируемом непрогретом двигателе при -15°С согласно ASTM D 5293 ниже 9500 мПа (сП) и значение вязкости, измеряемое на ротационном минивискозиметре, ниже 60000 мПа при -25°С согласно ASTM D 4684.

Смазочное масло может содержать в качестве компонента базового масла исключительно парафиновое базовое масло или комбинацию парафиновых базовых масел или, в альтернативном случае, комбинацию парафинового базового масла с одним или более дополнительных компонентов базового масла. Дополнительный компонент базового масла будет в этом случае содержаться в количестве менее 20 вес.%, более предпочтительно менее 10 вес.% и, еще более предпочтительно, менее 5 вес.% от общего текучего состава смазочного масла. Примерами таких базовых масел являются базовые масла минерального происхождения парафинового и нафтенового типа и синтетические базовые масла, например поли-α-олефины, полиалкиленгликоли, сложные эфиры и т.п.

Предпочтительно, чтобы смазочное масло содержало насыщенные циклические углеводороды в количестве от 5 до 10 вес.% в расчете на общее количество смазочного масла, поскольку это улучшает низкотемпературную совместимость различных компонентов в смазочном масле.

Предпочтительно, чтобы смазочное масло согласно изобретению могло дополнительно содержать улучшающую вязкость присадку в количестве от 0,01 до 30 вес.%. Присадки, улучшающие индекс вязкости (известные как VI-улучшители, модификаторы вязкости или улучшители вязкости), делает смазочные масла способными работать при высоких и низких температурах. Эти присадки придают смазочным маслам приемлемую вязкость при низких температурах и преимущественно являются сдвигоустойчивыми. Смазочное масло, кроме того, преимущественно включает в себя по меньшей мере еще один дополнительный смазочный компонент в эффективных количествах, такой, например, как полярные и/или неполярные базовые смазочные масла, а также добавки, улучшающие технические характеристики масла, такие, например, как (но не ограничиваясь ими) металлические и беззольные ингибиторы окисления, беззольные диспергенты, металлические и беззольные моющие масла, ингибиторы коррозии и ржавчины, дезактиваторы металлов, металлические и неметаллические, низкозольные, фосфорсодержащие и нефосфорные, серусодержащие и не содержащие серы противоизносные агенты, металлические и неметаллические, фосфорсодержащие и нефосфорные, серусодержащие и несернистые противозадирные присадки, понизители точки застывания, модификаторы воска, модификаторы вязкости, агенты совместимости с уплотнителями, модификаторы трения, агенты, повышающие смазывающую способность, противозагрязняющие агенты, хромофорные агенты, противовспенивающие агенты, деэмульгаторы и другие обычно применяемые пакеты присадок. В отношении обзора многих обычно используемых добавок можно сослаться на D. Klaman в "Lubricants and Related Products", Verlag Chemie, Deerfield Beach, FL; ISBN 0-89573-177-0 и на "Lubricant Additives" M.W.Ranney, опубликованный в Noyes Data Corporation of Parkridge, New York (1973).

Топливная композиция является пригодной для двигателей с компрессионным зажиганием, т.е. она содержит один или более топливных компонентов, которые по своим пределам кипения и строению способны действовать в качестве топлива для двигателей с компрессионным зажиганием. При этом топливная композиция имеет цетановое число по меньшей мере 40, содержание серы ниже 100 ч/млн и температуру воспламенения по меньшей мере 68°С.

Компоненты топлива преимущественно имеют температуры кипения в типичных для дизельного топлива (газойля) пределах, т.е. от примерно 150 до 400°С или от 170 до 370°С. Это топливо преимущественно имеет 90 вес.% фракций с температурой кипения от 300 до 370°С. Такая топливная композиция будет преимущественно в целом низко- или сверхнизкосернистой топливной композицией, или безсернистой топливной композицией, например, содержащей максимально до 500 вес.ч/млн серы, преимущественно не более 350 вес.ч/млн, наиболее предпочтительно не более 100 или 50 вес.ч/млн или даже 10 вес.ч/млн или менее серы.

В том случае, когда топливная композиция является композицией автомобильного дизельного топлива, она преимущественно отвечает существующим действующим стандартным техническим требованиям, таким, например, как EN 590:99. Композиция преимущественно имеет плотность от 0,82 до 0,845 г/см3 при 15°С; температуру выкипания (ASTM D86) 360°С или ниже; цетановое число (ASTM D613) 51 или ниже; кинематическую вязкость (ASTM D445) от 2 до 4,5 сСт при 40°С; содержание серы (ASTM D2622) 350 вес.ч/млн или менее; и/или общее содержание ароматических соединений (IP 391 (mod)) менее 11.

Топливная композиция может содержать один или более топливных компонентов, из которых преимущественно по меньшей мере один является парафиновым газойлевым компонентом. Парафиновый газойлевый компонент имеет плотность, как правило, от 0,76 до 0,79 г/см3 при 15°С; цетановое число (ASTM D613) по меньшей мере 65, преимущественно выше 70 и предпочтительно от 74 до 85; кинематическую вязкость (ASTM D445) от 2 до 4,5, преимущественно от 2,5 до 4,0 и, более предпочтительно, от 2,9 до 3,7 сСт при 40°С; и содержание серы (ASTM D2622) 5 вес.ч/млн или менее, преимущественно 2 вес.ч/млн или менее.

Топливная композиция преимущественно содержит по меньшей мере 80 вес.%, более предпочтительно по меньшей мере 90 вес.% и, наиболее предпочтительно, по меньшей мере 95 вес.% парафиновых компонентов, преимущественно изо- и нормальных парафинов. Весовое отношение изопарафинов к нормальным парафинам преимущественно выше 0 3 и может достигать 12; предпочтительно, чтобы оно было в пределах от 2 до 6.

Предпочтительно, чтобы топливная композиция содержала менее 10 мас.% ароматических соединений.

Парафиновый газойлевый компонент преимущественно получают с помощью процесса на основе синтеза Фишера-Тропша, в частности из фракции продукта с пределами кипения газойля и/или керосина.

Само топливо может быть присадочным (содержащим присадки) или неприсадочным (не содержащим присадок). В случае присадочного топлива последнее будет содержать одну или более присадок, выбранных, например, из антистатических агентов, понизителей сопротивления в трубопроводах, улучшающих текучесть агентов (например, сополимеров этилен/винилацетат или сополимеров акрилат/малеиновый ангидрид), присадок, повышающих смазывающую способность, антиоксидантов и агентов, предотвращающих оседание парафина.

Настоящее изобретение, кроме того, относится к способу эксплуатации дизельного двигателя, оборудованного ловушкой для взвешенных частиц дизельного выхлопа, включающему в себя смазку дизельного двигателя композицией смазочного масла и при этом смазочная композиция содержит базовое масло или заготовку базового масла с содержанием парафина более 80 вес.% при содержании более чем 98 вес.% насыщенных углеводородов и содержит ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода, где n может быть равным от 15 до 40.

Этот способ имеет то преимущество, что снижаются общий расход топлива и выбросы выхлопного газа и в то же время увеличивается время службы компонентов DPT (ловушки для взвешенных частиц). При этом высокая стойкость к окислению смазочного масла должна позволить увеличить периоды работы без снижения качества смазочного масла и, следовательно, снизить образование продуктов окисления, таких как органические кислоты, что приводит к коррозии двигателя.

Далее изобретение иллюстрируется приведенным ниже не ограничивающим изобретения примером.

Пример 1

В одном из опытов с использованием сопоставляемых один с другим тестов пара работающих на Евро 4 легковых автомобилей с дизельным двигателем класса Мерседес С были испытаны на составах одного и того же картерного масла 5W-40, смешанного либо с базовым маслом GTL (масло А), либо с базовым маслом Gp III на основе минерального гидровоска (масло В). Каждый автомобиль испытывали со смазочными маслами в порядке А-В-А или В-А-В, чтобы им