Система и способ диагностики и ответного реагирования для гидравлических систем

Иллюстрации

Показать всеПредложенная система и способы диагностики и ответного реагирования предусматривают получение данных из датчиков давления и температуры, расположенных в гидравлической системе, анализ данных в алгоритме определения отказов для построения характеристики поведения накопленного повреждения шлангов в гидравлической системе, сообщение указания о потенциальном приближающемся отказе шланга в центральный пункт, когда уровень упомянутого накопленного повреждения указывает приближающийся отказ шланга, анализ информации в центральном пункте для определения надлежащего ответного реагирования, и передачу информации о гидравлической системе, включающую в себя место нахождения гидравлической системы и идентификацию отказавшего шланга, близкого к отказу, в подразделение ответного реагирования. Подразделение ответного реагирования выезжает в упомянутое место нахождения и заменяет компонент до отказа или сообщение может предусматривать передачу информации, что шланг отказал, вследствие чего подразделение ответного реагирования заменяет отказавший шланг, чтобы возвратить гидравлическую систему к нормальной работе. Технический результат - повышение безотказной работы гидравлической системы. 8 н. и 2 з.п. ф-лы, 6 ил.

Реферат

Эта заявка испрашивает приоритет по ранее поданным заявкам №№12/290171 и 12/290173 на патенты США, поданным 28 октября 2008 г., включенные сюда посредством ссылки.

Область техники, к которой относится изобретение

Это изобретение относится главным образом к гидравлическим системам и компонентам, конкретнее к оперативному контролю и техническому обслуживанию таких систем, а в частности к системам и способам диагностики и ответного реагирования для гидравлических систем и компонентов, таких как шланги.

Известный уровень техники

Основной задачей современных систем диагностики является использование методов и программного обеспечения измерений для считывания и интерпретации событий, происходящих в реальном мире, и сообщения данных предупреждаемым пользователям для разрешения ситуаций, которые могут потребовать вмешательства в некоторой форме. Системы диагностики являются основополагающими для обеспечения эксплуатационных качеств и долговечности оборудования в автомобильной промышленности, на транспорте различных типов и в аэрокосмической промышленности. Системы диагностики, которые сообщают предупреждающую информацию об отказах, хорошо известны в ряде отраслей промышленности, таких как автомобильная промышленность, нефтепромысловая промышленность, промышленность железнодорожного транспорта и грузоперевозки. В отличие от этого, компоненты гидрооборудования или гидравлического оборудования, а в частности - гидравлические шланги, являются обслуживаемыми заменяемыми компонентами, которые дают малозаметные предупреждения о приближающемся отказе или вообще не дают их и для которых не существует надежных средств обнаружения приближающихся отказов. Отказы гидравлических систем, в частности отказы шлангов, могут привести к дорогостоящим простоям, утечкам масла, а также к утраченным доходам и задержкам исполнения проектов.

Накопленное повреждение представляет собой широко известную промышленную меру, используемую для оценки срока службы шланга. Существуют формулы накопленного повреждения для проектирования гидравлических систем, а пример их приведен в стандарте SAE J1927 Общества автомобильных инженеров (США). Эти формулы накопленного повреждения оценивают накопленное повреждение шланга на основании характеристики поведения под воздействием импульсов давления. Однако стандарт SAE J1927 предназначен главным образом для того, чтобы снабдить аналитика гидросистемы методикой, которая помогает в выборе и применении узлов гидравлических шлангов высокого давления, армированных проволокой. Поэтому методы согласно стандарту SAE J1927 или другие методы не в состоянии обеспечить средство диагностики и ответного реагирования на нарастающее повреждение и отказы гидравлических систем в реальном масштабе времени.

Сущность изобретения

Данное изобретение направлено на разработку систем и способов, которые дают возможность индикации потенциальной проблемы гидравлической системы на машине до того, как эта проблема возникает, сообщать информацию и - в некоторых вариантах осуществления - обеспечивать ответное реагирование посредством обслуживания с доставкой средств прямо к машине, тем самым завершая происходящий в реальном времени цикл диагностики и ответного реагирования. В частности, в вариантах осуществления данного изобретения применяется прогностический алгоритм для определения ситуации, когда срок службы шланга приближается к своему окончанию. Такие варианты осуществления предусматривают последующую передачу информации совместно с техническими требованиями к транспортному средству, подробностями системы и наземным местом нахождения транспортного средства. Потом информация сообщается по заранее определенному каналу связи, что, в свою очередь, форсирует доставку средств реагирования на место потенциального отказа (т.е. посредством машины аварийной службы), чтобы устранить проблему до того, как возникнет отказ и начнется простой.

Таким образом, ключевое различие между предлагаемыми системами и способами и режимами диагностики, применяемыми в других отраслях промышленности, состоит в том, что предлагаемые системы и способы обеспечивают сообщение о потенциальных отказах гидравлических систем и - если это поможет делу - о месте нахождения транспортного средства и/или оборудования. Предлагаемые системы и способы также обеспечивают анализ данных для организации подходящего ответного реагирования посредством обслуживания с доставкой уместных запасных частей для устранения потенциальных отказов гидравлических систем до возникновения этих отказов.

Варианты осуществления системы диагностики и ответного реагирования в соответствии с данным изобретением содержат: бортовое диагностическое оборудование, осуществляющее оперативный контроль параметров гидравлической системы и предупреждение о потенциальном отказе; систему связи, передающую эту информацию в центральный пункт, такой, как наземная станция или сервер, причем эта наземная станция на основе технологии WWW (всемирной паутины) или аналогичное средство осуществляет обратное ассемблирование прикладной информации и подготовку подходящего ответного реагирования; и сеть ответного реагирования, выполненную с возможностью предоставлять на месте необходимое обслуживание, такое, как замена шлангов или компонентов, до того, как потенциальная проблема вызовет простой машины.

Быстро растущей областью является мобильная диагностика, а за счет применения предлагаемых систем и способов становится возможным ее широкое применение и к гидравлическим системам подвижных объектов, и к стационарным гидравлическим системам, работающим в полевых условиях, включая оборудование конструкций подвижных объектов, сельскохозяйственное оборудование, стационарное промышленное оборудование, а также нефтяное, газовое и горнодобывающее оборудование.

Данное изобретение улучшает методы диагностики и связи для применения в гидравлических системах. Введение систем диагностики и связи в гидравлические системы дает много возможностей фирмам-изготовителям и фирмам-поставщикам гидравлических шлангов и арматуры, а также конечным потребителям гидравлического оборудования подвижных объектов.

Предлагаемые системы и способы диагностики и связи с выгодой позволяют фирме-изготовителю и фирме-поставщику гидравлических шлангов и арматуры: переопределить свой подход к распределительным сетям и создать новые потоки доходов; лучше понять рабочий коэффициент загрузки своих изделий; получить данные о коэффициенте загрузки, которые можно интерпретировать для обеспечения расширенного охвата гарантийным обслуживанием; идентифицировать, используется ли изделие вне диапазона своих расчетных параметров, тем самым выводя ситуацию из-под охвата гарантийным обслуживанием; обеспечить данные и сведения о рынке, которые приведут к разработке новых и усовершенствованных изделий; повысить уровень своих знаний об испытаниях шлангов и их эксплуатации в полевых условиях; соотнести лабораторные испытания со сроком службы; обеспечить данные для повышения эксплуатационных качеств оборудования и/или лучше определить технические параметры изделий на основании реальных измеренных эксплуатационных качеств.

Что касается дополнительных преимуществ, то предлагаемые системы и способы могут позволить фирме-изготовителю и фирме-поставщику оборудования: применить показатели обслуживания для гидравлических систем и гарантировать предоставление лучшего указания срока службы конечным потребителям; оперативно контролировать системы и изделия после их поставок конечным потребителям, гарантируя - помимо прочего - идентификацию оборудования, используемого вне диапазонов расчетных параметров, что должно привести к отказу от гарантийных обязательств; предложить повышенные эксплуатационные качества оборудования и расширенный охват гарантийными обязательствами; предложить замены посредством аварийной службы быстрого реагирования для полевых приложений и улучшить конструкции с увеличением срока их службы.

В предпочтительном варианте данное изобретение позволит конечным потребителям оборудования: осуществлять календарное планирование деятельности по соответствующему обслуживанию и профилактическому техническому обслуживанию; избегать дорогостоящих аварий на месте; оперативно контролировать свои парки оборудования, машины и операторов; лучше оценивать критические оборотные фонды запасных частей; повышать коэффициент использования машин.

В вариантах осуществления предлагаемых систем диагностики для гидравлических систем возможно применение множества блоков датчиков давления и температуры, каждый из которых находится в отличающейся области гидравлической системы и каждый из которых осуществляет оперативный контроль каждого шланга из множества шлангов в той области, где этот датчик расположен. Блок управления, запрограммированный информацией, идентифицирующей каждый оперативно контролируемый шланг, предпочтительно применяет алгоритм расчета накопленных повреждений шлангов для идентифицированных шлангов с использованием оперативно контролируемых давлений и температур, а также предупреждает о давлениях и температурах, вышедших за пределы технических требований, или о повреждении шлангов, в соответствии с этим алгоритмом. С этой целью блок управления непрерывно применяет алгоритм расчета повреждений шлангов с использованием оперативно контролируемых давлений и температур, чтобы оценить срок службы рассматриваемого используемого шланга и предупредить, когда шланг приблизится к концу ожидаемого срока своей службы.

В предпочтительном варианте блок управления предпочтительно запрограммирован заранее посредством некоторого количества переменных для каждого шланга. Эти переменные могут включать в себя внутреннее давление разрыва для конкретного шланга, рабочее давление и срок службы при этом давлении для того шланга, номинальную и/или максимальную рабочую температуру для того шланга, аварийную температуру для того шланга и/или место нахождения шланга в гидравлической системе. В предпочтительном варианте повреждение, рассчитанное по алгоритму расчета повреждений шлангов на основании давления на относительном пике, можно модифицировать, или повреждение, рассчитанное на основании температуры, можно модифицировать, например, для условий применения или окружающей среды. Кроме того - или в качестве альтернативы - можно предусмотреть изменение алгоритма в соответствии с информацией, идентифицирующей оперативно контролируемый шланг.

Таким образом, в процессе работы по воплощению вариантов осуществления предлагаемых способов диагностики для гидравлических систем возможно осуществление этапов оперативного контроля пиков и впадин давления в контуре гидравлической системы и измерения температур рабочего тела в гидравлической системе. Повреждение для каждого из шлангов в гидравлической системе, обуславливаемое каждым пиком давления, рассчитывается на основании, по меньшей мере частично, относительной протяженности пика давления и температуре рабочего тела в каждом из шлангов. В частности, расчеты повреждения для шланга могут быть основаны, по меньшей мере частично, на относительной величине пика, а также температуре рабочего тела в шланге в момент пика давления. В этих расчетах также можно учитывать степень изгиба шланга, время, которое прослужил шланг, условия применения, в которых используется шланг, такие, как температура окружающей среды и/или уровни озона, и/или аналогичные факторы. Эти расчеты также можно изменять в соответствии со шлангом, подвергаемым оперативному контролю. В предпочтительном варианте рассчитываемое повреждение накапливают, чтобы оценить, какую часть срока шланг уже отслужил. Таким образом, оперативный контроль и измерение продолжают, чтобы разработать оценку части срока службы, в течение которой шланг уже использовался. Затем можно осуществить выдачу предупреждения о рабочем состоянии или о состоянии выхода за пределы технических требований для гидравлической системы или компонента гидравлической системы. Это состояние выхода за пределы технических требований может характеризоваться избыточным давлением, избыточной температурой или истечением срока службы шланга. Кроме того, в случае отказа блока управления либо отказа одного или более датчиков возможна выдача системного предупреждения. В альтернативном или дополнительном варианте с блоком управления может быть соединено устройство на основе процессора общего назначения, предназначенное для сбора информации, касающейся предупреждения, состояния системы диагностики или гидравлической системы и/или работы системы диагностики или гидравлической системы.

Предупреждение может принимать форму визуального предупреждения, такого как свечение одной или более лампочек предупредительной световой сигнализации. Это предупреждение может включать в себя мигание лампочки (лампочек) предупредительной световой сигнализации в заранее определенных последовательностях, указывающее одно или более конкретных рабочих состояний иди состояний выхода за пределы технических требований для гидравлической системы или компонента гидравлической системы. Вместе с тем, предлагаемые системы и способы обеспечивают сообщение предупреждения в центральный пункт, удаленный от гидравлической системы.

Поэтому во время работы многокомпонентной системы диагностики и ответного реагирования возможно применение вышеуказанного прогностического алгоритма для того, чтобы определять, когда компонент гидравлической системы приближается к окончанию своего срока службы или уже отслужил свое, и передавать информацию об этом компоненте гидравлической системы наряду с техническими требованиями к нему, подробностями гидравлической системы и/или наземным местом нахождения оборудования, на котором смонтирована гидравлическая система, в центральный пункт. В свою очередь информацию можно сообщать из центрального пункта по заранее определенному каналу связи в подразделение ответного реагирования или аналогичное подразделение для ответного реагирования на эту информацию с целью замены компонента гидравлической системы, предпочтительно до того, как произойдет отказ гидравлической системы из-за отказа этого компонента гидравлической системы. Предлагаемые системы и способы также могут обеспечить передачу вышеупомянутой информации. В таком случае ответное реагирование будет предусматривать замену компонента гидравлической системы с тем, чтобы возвратить гидравлическую систему в полномасштабную или нормальную эксплуатацию.

В альтернативном варианте упомянутую информацию и место нахождения можно сообщать по заранее определенному каналу связи фирме-поставщику гидравлических компонентов, которая, в свою очередь, может организовывать ответное реагирование. Ответное реагирование может осуществляться подразделением ответного реагирования, предусматривающее предоставление запасных гидравлических компонентов и персонала для ремонта или технического обслуживания, который выезжает на место и осуществляет техническое обслуживание компонента до отказа гидравлической системы из-за отказа компонента. Следовательно, можно сообщать информацию и место нахождения фирме-поставщику гидравлических компонентов по заранее определенному каналу связи и применять автомобиль ответного реагирования, обеспечивающий доставку запасных гидравлических компонентов и персонала для ремонта или технического обслуживания, который выезжает для ответного реагирования на предупреждение.

Таким образом, варианты осуществления способа воплощения данного изобретения предусматривают получение данных из датчиков давления и температуры, расположенных в гидравлической системе, анализ данных в алгоритме определения отказов для построения характеристики поведения накопленного повреждения шлангов в гидравлической системе, сообщение указания о потенциальном приближающемся отказе шланга в центральный пункт, когда уровень накопленного повреждения указывает приближающийся отказ шланга в гидравлической системе, анализ информации в центральном пункте для определения надлежащего ответного реагирования и передачу по сети ответного реагирования информации о гидравлической системе, включающей в себя место нахождения гидравлической системы и идентификацию отказавшего шланга, в подразделение ответного реагирования. Вариант осуществления этого способа предпочтительно может включать в себя также выезд подразделения ответного реагирования на место и техническое обслуживание гидравлической системы путем замены компонента до отказа или сообщение может включать в себя информацию о том, что шланг отказал, а способ может дополнительно предусматривать замену отказавшего шланга для возврата гидравлической системы к нормальной работе.

Выше довольно широко обрисованы признаки и технические преимущества данного изобретения, чтобы сделать нижеследующее подробное описание понятнее. Ниже будут описаны дополнительные признаки и преимущества изобретения, которые образуют объект нижеследующей формулы изобретения. Специалистам в данной области техники должно быть ясно, что вышеизложенную концепцию и возможный вариант осуществления можно легко использовать как основу для модификации других конструкций для достижения тех же самых целей данного изобретения. Специалисты в данной области техники также отдадут себе отчет в том, что такие эквивалентные конструкции не выходят за рамки существа и объема притязаний изобретения, определенные в прилагаемой формуле изобретения. Новые признаки, полагаемые характерными для изобретения как применительно к его организации, так и применительно к способу эксплуатации, наряду с дополнительными задачами и преимуществами, можно будет лучше понять из нижеследующего описания, если рассматривать его в связи с прилагаемыми чертежами. Вместе с тем, должно быть абсолютно ясно, что каждый из этих чертежей представлен лишь с целью иллюстрации и пояснения, а не предназначен ограничивать данное изобретение.

Краткое описание чертежей

Прилагаемые чертежи (на которых одинаковые позиции обозначают одинаковые части), введенные в описание и образующие его часть, иллюстрируют варианты осуществления данного изобретения и вместе с описанием служат для пояснения принципов изобретения. На чертежах:

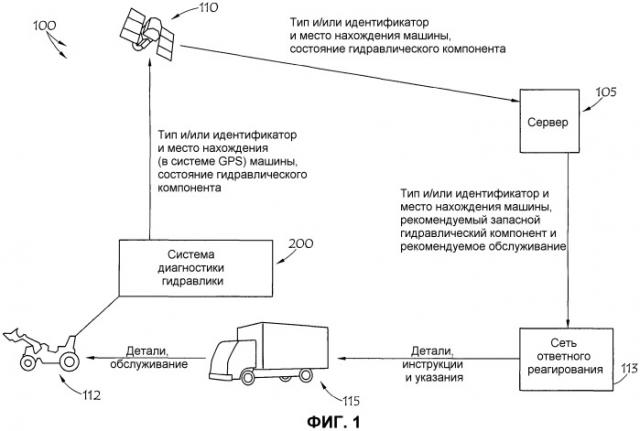

Фиг.1 - схематическое изображение варианта осуществления системы диагностики гидравлики и ответного реагирования;

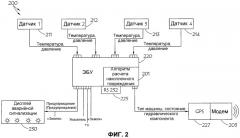

Фиг.2 - схематическое изображение варианта осуществления системы диагностики гидравлики;

Фиг.3 - схема последовательности операций способа диагностики гидравлики в соответствии с данным изобретением;

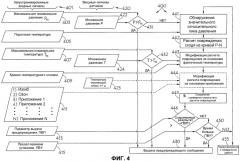

Фиг.4 - схема последовательности операций, включающая в себя вариант осуществления алгоритма расчета повреждений гидравлических шлангов, который может быть применен в соответствии с предлагаемыми системами и способами;

Фиг.5 - схема последовательности операций с данными в вариантах осуществления предлагаемой системы для использования посредством различных вариантов осуществления предлагаемого алгоритма; и

Фиг.6 - схема последовательности операций способа диагностики гидравлики и ответного реагирования в соответствии с данным изобретением.

Подробное описание изобретения

На фиг.1 изображен вариант осуществления системы диагностики гидравлики и ответного реагирования. В системе 100 предпочтительно применяется система диагностики гидравлики, например вариант 200 осуществления системы диагностики гидравлики, изображенный на фиг.2. В системах 100 и 200 предпочтительно применяется прогностический алгоритм 201, указывающий, когда компонент гидравлической системы, такой как один или более шлангов, приближается к окончанию своего срока службы. В различных вариантах осуществления систем 100 и 200 таких, как изображенные на фиг.1 и 2, применяется модем 203 для передачи информации о состоянии шланга наряду с различными техническими требованиями к транспортному средству и/или оборудованию, такими как тип машины, идентификатор машины и/или наземное место нахождения машины, в центральный пункт, например, на иллюстрируемый сервер 105, посредством среды, например, с помощью средств 110 беспроводной связи, таких как изображенная линия спутниковой связи. Вместе с тем можно применять любую линию беспроводной связи такую, как обычная радиотелефонная, сети службы коротких сообщений, службы пакетной радиосвязи общего пользования (GPRS), включая ячеистую сеть Wi-Fi, и/или аналогичную линию связи. Кроме того, эту информацию можно переносить с помощью механизмов прямого действия, таких как системы проводной связи. Примером могла бы послужить локальная (вычислительная) сеть (LAN), которая сообщает информацию о стационарной гидравлической системе подсоединенному компьютеру или аналогичному средству. Сервер 105 предпочтительно запрограммирован специальной информацией о рассматриваемой гидравлической системе 112 такой, как тип машины, на которой смонтирована гидравлическая система, и формация о владельце, общее расположение и порядковые номера датчиков, а также типоразмеры оперативно контролируемых шлангов, и т.д. Информацию, такую как вышеупомянутый тип машины и наземное место нахождения, наряду с идентификацией рекомендуемой запасной части (шланга) и процедурами обслуживания, можно передавать из центрального пункта 105 в сеть 113 ответного реагирования, которая могла бы представлять собой сеть локальных дистрибьюторов гидравлических компонентов или аналогичную сеть. Эта связь может происходить по выделенной линии связи или с помощью подходящих средств связи любого другого типа, таких как Internet, беспроводная и/или проводная телефонная система или аналогичное средство. Сеть 113 ответного реагирования предпочтительно отправляет или направляет автомобиль 115 обслуживания (или аналогичное средство) с подходящими запасными частями в конкретное место, снабдив ремонтников надлежащими инструкциями, предпочтительно - до отказа гидравлического компонента (шланга), о котором идет речь, тем самым предотвращая простой или другие проблемы, связанные с отказом.

Система 200 диагностики измеряет амплитуду давления и температуру внутри гидравлических шлангов, рассчитывает повреждение и процентную долю оценочного прошедшего срока службы шлангов и сообщает результаты по каналу связи такому, как линия 110 спутниковой связи, линия беспроводной связи и т.д. Также можно измерять температуры рабочей жидкости и окружающего воздуха и сообщать их. Основополагающая функция системы 200 состоит в том, чтобы оценивать окончание срока службы гидравлического шланга в реальном времени, обеспечивая замену шланга до того, как происходит отказ. В системе 200 предпочтительно применяется алгоритм 201 расчета накопленных повреждений, причем применение происходит так, как описано на фиг.4 и/или 5, и эта система содержит множество блоков 211-214 датчиков давления и/или температуры. На фиг.2 показаны четыре датчика, однако специалист в данной области техники поймет, что - в соответствии с данным изобретением - предлагаемые системы и способы предусматривают применение любого количества датчиков, меньшего, чем четыре, или безусловно большего, чем четыре. Каждый из блоков датчиков предпочтительно расположен в отличающейся области гидравлической системы, что позволит каждому датчику оперативно контролировать рабочие параметры некоторого количества компонентов, например, как некоторого количества датчиков. В предпочтительном варианте система 200 диагностики также включает в себя электронный блок 220 управления (ЭБУ), запрограммированный информацией, идентифицирующей каждый из оперативно контролируемых шлангов. ЭБУ 220 предпочтительно применяет алгоритм 201 расчета повреждений шлангов для каждого из идентифицируемых шлангов с использованием оперативно контролируемых давлений и температур. ЭБУ 220 воплощает алгоритм 201 расчета накопленных повреждений и выдает предупреждение о давлениях или температурах, вышедших за пределы технических требований (избыточных), повреждении шланга, истечении срока службы шланга и/или аналогичных параметрах в соответствии с алгоритмом 201 для каждого из шлангов. ЭБУ 220 предпочтительно также предупреждает об отказе самого ЭБУ и/или отказе одного или более датчиков 201.

Различные варианты осуществления системы 200 диагностики обеспечивают интерфейс, такой как последовательный интерфейс 225 связи, для соединения устройства на основе процессора общего назначения, такого как персональный компьютер или портативный компьютер, с системой 200 для сбора информации, касающейся предупреждения, и/или для общей диагностики либо оперативного контроля работы рассматриваемой гидравлической системы и/или самόй системы 200 диагностики. Кроме того, пользователь может воспользоваться портом 225 для ввода запрограммированных входных данных, таких как обсуждаемые ниже в связи с фиг.4 и/или 5, с помощью вышеупомянутого устройства на основе процессора общего назначения или аналогичного средства.

Как отмечалось выше, в предпочтительном варианте система 200 диагностики также включает в себя модем 203 (или, по меньшей мере, связана с ним), который можно использовать для сообщения не только предупреждений, касающихся гидравлической системы и ее компонентов, но и идентификационной информации об оборудовании и/или местоположении оборудования, такой как получаемая с помощью модуля 227 глобальной системы позиционирования (GPS), или других средств определения места нахождения, например, любого количества систем и способов триангуляции. Эту информацию можно использовать для обеспечения преимущественного ответного реагирования посредством ремонта, такого как описанное выше. Кроме того, можно сообщать предупреждения с помощью лампочек 230 предупредительной световой сигнализации либо другого механизма визуального или звукового оповещения, такого как экран дисплея. Например, предупреждение может включать в себя мигание лампочки (лампочек) 230 предупредительной световой сигнализации в заданных последовательностях, указывающее одно или более конкретных рабочих состояний или состояний выхода за пределы технических требований для гидравлической системы 112 или компонента этой гидравлической системы.

На фиг.3 представлена схема последовательности операций способа 300 для воплощения посредством системы 200 диагностики. Способ 300 может быть воплощен посредством такой системы, как изображенная на фиг.2 и рассмотренная выше. Способ 300 включает в себя этапы оперативного контроля и измерения, например, путем осуществления выборки выходных сигналов датчиков 211-214, пиков и впадин давления, а также температуры рабочего тела. Выборку для достижения этого оперативного контроля и измерения проводят с частотой, достаточно высокой, чтобы гарантировать точное измерение всех уместных данных, например, с частотой, достаточной для снятия показаний в высшей и низшей точках давления, возникающих в гидравлической системе. Как говорилось выше, эти этапы измерения и оперативного контроля осуществляют за счет расположения датчиков во множестве более или менее центральных пунктов, связанных, по меньшей мере, с одним шлангом, а предпочтительно - с множеством шлангов. На этапе 303 рассчитывают повреждение, причиняемое каждому шлангу в гидравлической системе и обуславливаемое каждым пиком давления. В предпочтительном варианте этот расчет основан, по меньшей мере частично, на относительной протяженности пика давления и температуре рабочего тела в рассматриваемом шланге. Как упоминалось выше и подробнее обсуждается ниже, в этом расчете применяется алгоритм расчета накопленных повреждений шлангов, причем применение происходит в соответствии с блок-схемами последовательностей операций, показанными на фиг.4 и 5. В соответствии со способом 300 система может продолжать на этапе 305 оперативный контроль и измерение пиков давления и температур, так что алгоритм может обеспечить выработку оценки того, сколько еще остается служить шлангу, для каждого конкретного шланга. Когда алгоритм определяет, что существует рабочее состояние, что компонент гидравлической системы работает вне пределов технических требований или что приближается отказ компонента гидравлической системы, на этапе 310 выдается предупреждение. Как говорилось выше и подробнее рассматривается ниже, предупреждение может быть выдано в центральный пункт, такой, который может быть частью системы 100 диагностики гидравлики и ответного реагирования. В данном случае ответное реагирование можно сформулировать в соответствии с предлагаемыми системами и способами. Кроме того или в качестве альтернативы, предупреждение можно сообщать оператору оборудования, например, с помощью контрольных лампочек 230 аварийной сигнализации, показанных на фиг.2. В соответствии с предлагаемыми системами и способами предупреждение 310 можно выдавать в подсоединенный персональный компьютер или персональному цифровому секретарю, передавать на сотовый телефон через шину сети абонентского доступа (CAN) машины, на которой смонтирована гидравлическая система, или любым другим подходящим образом. В предпочтительном варианте - даже при отсутствии события предупреждения - через систему связи на сервер происходит периодическая передача данных из алгоритма диагностики, а также другой важной информации, такой, как положение машины, серийный номер машины, информация, связанная с работоспособностью датчиков, кабелями и блоком управления, к которому подключены датчики, и местом нахождения датчиков.

На фиг.4 представлена схема последовательности операций согласно варианту осуществления алгоритма 201 расчета накопленных повреждений. Как отмечалось выше, накопленное повреждение представляет собой широко известный промышленный способ оценки срока службы шланга. Формулы накопленного повреждения известны и приведены в стандарте SAE J1927. Формулы накопленного повреждения, предложенные в этом стандарте Общества автомобильных инженеров (США), позволяют оценить накопленную погрешность шланга на основании характеристики поведения под воздействием импульсов давления. Эта характеристика поведения давления отслеживает ориентированные изменения во времени внутреннего давления в гидравлической системе (узле шлангов). Ее можно табулировать путем составления списка данных последовательности относительных максимумов и минимумов исходя из зарегистрированного давления и в зависимости от времени. Значительные максимумы и минимумы называются пиками и впадинами. Пик определяется как максимум, перед которым и после которого следует минимум, меньший, чем этот пик, на заданную величину или порог (перепад давления). Впадина определяется как наименьший минимум между значительными пиками. Пики могут быть ниже, чем впадины, в случаях, когда они не являются соседними. Аналогичным образом впадины могут быть больше, чем несоседствующие пики. Порог (перепад давления) - это величина разности давлений (перепада давления) между максимумом и соседним минимумом в характеристике поведения давления, который считается значительным. Этот порог (перепад давления) выбирают, и он в типичном случае составляет, по меньшей мере, 35% номинального давления шланга. Если перепады давления до и после максимума равны порогу или превышают его, то максимум определяется как являющийся пиком в характеристике поведения давления. Имея таким образом определенное пиковое давление, можно применить формулы, указанные в стандарте SAE J1927, которые позволяют оценивать накопленное повреждение на основании давления от нуля до пика.

В стандарте SAE J1927 предложен способ оценки срока службы шланга на основании кривых P-N и характеристики поведения давления, но он имеет ограничения в том, что предполагает возврат от всех значительных пиков давления к нулю, что бывает редко и результатом чего является завышенная оценка накопления повреждения. Предлагаемый алгоритм обладает способностью оценивать повреждения для всех изменений пикового давления, которые происходят, в частности для относительных пиков давления, при которых впадина становится больше нуля. Стандарт SAE J1927 игнорирует не только основное давление гидравлической системы, но и фундаментальные критические аспекты измерения температуры, влияющие на срок службы шланга и условия его применения, такие, как интенсивность изгиба шланга, кручения шланга, суровость внешний условий нагрева, озон, и т.д. Как отмечалось выше, цель стандарта SAE J1927 состоит в том, чтобы «снабдить специалиста по гидравлическим системам методикой, которая поможет в выборе и применении гидравлического шланга высокого давления, армированного проволокой». Предпринимается попытка разработать средство прогнозирования срока службы шланга в целях проектирования оборудования, в этом прогнозе без необходимости предполагается, что условия системы будут продолжать существовать на протяжении срока службы машины, что явно не обязательно, поскольку во время рабочих циклов возникают непредсказуемые изменения в реальном мире. В отличие от этого, цель предлагаемого алгоритма состоит в том, чтобы обеспечить выдаваемое в реальном масштабе времени указание величины уже отработанного срока службы на основании фактических рабочих условий на протяжении срока службы машины.

Хотя в стандарте SAE J1927 признается, что «другие факторы», такие, как долговременное воздействие внутренних температур, значения которых соответствуют крайним пределам или высоким уровням, могли бы негативно повлиять на срок службы всего узла шлангов, в методике анализа накопленного повреждения согласно стандарту SAE J1927 температуры «для всех намерений и целей не рассматривались». Однако в соответствии с данным изобретением определено, что температура рабочего тела, даже на умеренно повышенных уровнях, со временем может оказывать влияние на срок службы шланга в гидравлической системе. Например, в процессе разработки данного изобретения эмпирическим путем выведено, что, вообще говоря, повреждение, причиняемое шлангу, увеличивается, когда увеличивается температура рабочего тела. Таким образом, хотя формулу накопленного повреждения согласно стандарту SAE J1927 можно рассматривать как отправную точку для предлагаемых систем и способов диагностики и ответного реагирования для гидравлических систем, в стандарте SAE J1927 сделаны ошибочные допущения о целостности изделий и относительных эффектах событий повреждения различающихся типов. Алгоритм для расчета накопленного повреждения, используемый посредством предлагаемых систем и способов, основан на статистических данных испытаний и предусматривает факторы, не учтенные в формулах упомянутого стандарта Общества автомобильных инженеров (США). Эти факторы - в дополнение к событиям значительного давления, включают в себя температуру масла, информацию о применении, такую как изгиб, продолжительность времени, в течение которого были установлены шланги, избыточное давление, температура окружающей среды, противопоказанные уровни озона в окружающей среде и/или аналогичные параметры.

Чтобы спрогнозировать срок службы шланга, в соответствии с данным изобретением предпочтительно заранее определить несколько переменных, например, при установке. В предлагаемых системах и способах предусматривается независимый расчет накопленного повреждения для каждого шланга в гидравлической системе. Таким образом, когда систему устанавливают, ЭБУ предпочтительно программируют информацией, относящейся к шлангам, оперативный контроль которых он осуществляет, и к применению правильного алгоритма расчета повреждений для каждого оперативно контролируемого шланга. Чтобы надежно оценивать окончание срока службы, применяют замеры в реальном масштабе времени давления и температуры наряду с информацией о месте нахождения. Переменные, которые можно определять при установке, могут включать в себя для каждого конкретного шланга: мак