Клапан минимального давления

Иллюстрации

Показать всеИзобретение относится к клапану минимального давления, в частности к использованию на выпуске сепаратора жидкости узла компрессора. Клапан минимального давления снабжен кожухом с впускным отверстием и выпускным отверстием, соединенными внутренней системой каналов. В вышеуказанной канальной системе расположен подвижный корпус клапана. Указанный подвижный корпус опирается на опорную поверхность вокруг впускного отверстия в закрытом положении с помощью пружины и перекрывает тем самым впускное отверстие. В открытом положении указанный подвижный корпус отстает на расстояние от опорной поверхности так, что впускное отверстие через систему каналов соединено с выпускным отверстием. Корпус клапана установлен в кожухе клапана. Указанный кожух выполнен в форме цилиндрического кожуха, образующего цилиндрическую камеру, закрытого с одного конца торцевой стенкой и открытого с другого конца. При этом кожух неподвижно закреплен в вышеуказанной системе каналов и вместе с корпусом клапана образует замкнутую внутреннюю полость, соединенную с впускным отверстием каналом. Технический результат: использование пружины с меньшей жесткостью, благодаря чему уменьшается диапазон давлений, в котором перемещается корпус клапана. 13 з.п. ф-лы, 3 ил.

Реферат

Настоящее изобретение относится к клапану минимального давления, в частности к использованию на выпуске сепаратора жидкости узла компрессора.

Уже известен клапан минимального давления, который может использоваться на выпуске из сепаратора жидкости, и этот клапан минимального давления снабжен кожухом с впуском и выпуском, которые соединены через внутреннюю канальную систему и в вышеуказанной канальной системе предусмотрен подвижный корпус клапана, который прижимается к опорной поверхности вокруг вышеуказанного впуска в первом закрытом положении с помощью пружины и тем самым перекрывает впуск; и корпус клапана расположен на расстоянии от вышеуказанной опорной поверхности во втором открытом положении, так что впуск через канальную систему соединен с выпуском.

Наличие вышеуказанной пружины обеспечивает, что клапан минимального давления открывается только после достижения некоторого минимального давления на впуске этого клапана, и этот впуск может быть соединен, например, с выпуском сепаратора жидкости.

Следовательно, причина состоит в том, что скорости движения газа через сепаратор жидкости должны ограничиваться с целью недопущения повреждения фильтровальной бумаги и потерь производительности процесса сепарации.

За счет использования вышеуказанной пружины в форме пружины, имеющей конкретную жесткость, и благодаря надлежащей установке пружины давление открытия клапана минимального давления можно выбирать как функцию применения.

На впуске на корпус клапана действует усилие за счет давления газа на впуске, в то время как усилие пружины прикладывается в противоположном направлении с другой стороны корпуса клапана с помощью вышеуказанной пружины и это усилие пружины обеспечивает, что клапан минимального давления остается закрытым до тех пор, пока давление в сосуде не достигнет заданного значения.

Недостатком существующих клапанов минимального давления является то, что пружина должна иметь такие размеры, чтобы она могла компенсировать полную силу давления газа на впуске газа.

Поскольку эти значения давления могут быть относительно высокими, например 4-9 бар (±4,105-9,105 Па) или даже до 20 бар (±20,105 Па) в случае компрессоров с впрыском масла, и действующими на относительно больших поверхностях, должны выбираться мощные пружины.

Кроме того, общая высота пружины должна ограничиваться так, чтобы ограничить общую высоту клапана минимального давления и ограничить стоимость материалов и вес.

Также следует принять в расчет, что диапазон открытия клапана минимального давления является небольшим и что, как следствие, для открытия корпуса клапана требуется незначительное избыточное давление газа, поскольку падение давления через клапан минимального давления, предпочтительно, должно быть по возможности незначительным во всем диапазоне эксплуатации компрессора (т.е., от минимального рабочего давления до максимального рабочего давления). Другими словами, корпус клапана должен достигать полностью открытой позиции как можно быстрее после того, как клапан минимального давления начинает открываться, чтобы обеспечить минимально возможное падение давления во всем диапазоне давлений компрессора.

Однако два вышеуказанных условия являются несовместимыми, поскольку небольшая общая высота при требующемся большом усилии пружины автоматически ведет к тому, что пружина должна иметь высокую жесткость, что во всех случаях приводит к большим различиям в усилии пружины между начальным открытием и полным открытием, так что клапан минимального давления будет полностью открыт только при давлении, которое значительно выше давления, при котором клапан только начинает открываться, так что падение давления в клапане будет выше в нижней части диапазона эксплуатации.

Для дальнейшего уменьшения падения давления в клапане минимального давления надо увеличить открытие клапана и поднять клапан еще выше.

Большее открытие клапана (т.е. больший диаметр корпуса клапана) приводит к значительному увеличению требуемого усилия пружины (и, следовательно, к более серьезной проблеме из-за большей жесткости пружины, а также проблемам, касающимся высокого требуемого давления для полностью открытого клапана минимального давления), в то время как больший подъем корпуса клапана, кроме того, приводит к еще большему диапазону давлений, в котором перемещается корпус клапана.

Настоящее изобретение ставит своей целью предложить решение по одному или нескольким из вышеуказанных и/или других недостатков.

С этой целью настоящее изобретение относится к клапану минимального давления, который снабжен кожухом с впускным отверстием и выпускным отверстием, соединенными через внутреннюю систему каналов, и где в вышеуказанной системе предусмотрен подвижный корпус клапана, который упирается в опорную поверхность вокруг вышеупомянутого впускного отверстия в первом закрытом положении с помощью пружины и тем самым перекрывает впускное отверстие; и где корпус клапана расположен на расстоянии от вышеуказанной опорной поверхности во втором открытом положении, так что впускное отверстие через канальную систему соединяется с выпускным отверстием; вышеуказанный клапан минимального давления характеризуется тем, что корпус клапана установлен с возможностью скольжения в кожухе клапана, который неподвижно установлен в вышеуказанной системе каналов и который вместе с корпусом клапана образует замкнутую внутреннюю полость, соединенную с впускным отверстием через канал, который может продолжаться, например, через корпус клапана или который может иметь форму внешнего соединения.

Преимущество такого клапана минимального давления состоит в том, что благодаря наличию вышеуказанного канала, который обеспечивает соединение между замкнутой полостью внутри корпуса клапана и впускным отверстием, давление, преобладающее у впускного отверстия клапана минимального давления, может распространяться в полость, которая образована кожухом клапана и корпусом клапана, в результате чего усилие газа, действующее на корпус клапана через впускное отверстие, в основном компенсируется усилием газа, действующим на другую сторону корпуса клапана в противоположном направлении.

Следовательно, может быть выбрана пружина, имеющая значительно меньшую жесткость, чем в случае с традиционными клапанами минимального давления, в результате чего разность давлений между положением начального открытия корпуса клапана и положением полного открытия будет весьма незначительной, даже если требуется большое давление открытия.

Также предполагается, что может быть выбран достаточно большой подъем корпуса клапана без создания диапазона давлений, в котором корпус клапана перемещается на слишком большое расстояние.

Вышеизложенное приводит к тому, может быть предусмотрена весьма незначительная общая высота пружины, так что клапан минимального давления может иметь небольшие размеры.

Кроме того, обеспечивается использование более дешевой пружины, чем в традиционных клапанах минимального давления, поскольку должно быть обеспечено только небольшое усилие пружины.

Другое преимущество клапана минимального давления по изобретению состоит в том, что поскольку может быть использована пружина с невысокой жесткостью, потребуется только ограниченный диапазон давления между положением начального открытия и положением полного открытия клапана минимального давления.

Другое преимущество состоит в том, что подъем корпуса клапана может быть увеличен без необходимости создания диапазона давления, в котором корпус клапана перемещается на слишком большую величину, поскольку может быть использована пружина с небольшой жесткостью.

Другое преимущество состоит в том, что открытие клапана может быть увеличено без необходимости внесения существенных изменений в характеристики пружины, а именно, посредством пропорционального увеличения замкнутой внутренней полости.

Предпочтительно вышеупомянутый кожух клапана выполнен в форме цилиндрического кожуха, образующего цилиндрическую камеру, причем вышеуказанный цилиндрический кожух закрыт с одного конца торцевой стенкой, а другой конец открыт, и корпус клапана посредством детали в виде поршня через открытый конец помещен в цилиндрический кожух с возможностью скольжения. Вышеуказанный поршень предпочтительно выполнен в форме, по существу, цилиндрической втулки, в которой вышеуказанная пружина расположена, по меньшей мере, частично, и эта втулка закрыта с одной стороны нижней стенкой, через которую проходит вышеуказанный канал. Однако этот канал также может находиться снаружи.

Таким образом, реализуется простая конструкция, имеющая небольшие размеры.

Другой характеристикой изобретения является то, что цилиндрическая камера в вышеуказанном цилиндрическом кожухе имеет уменьшенный диаметр на некоторой длине рядом с закрытым концом, и больший диаметр рядом с открытым концом вышеуказанного цилиндрического кожуха. Кроме того, вышеуказанная втулка предпочтительно также имеет ступенчатую наружную поверхность по длине, т.к. первый участок имеет наружный диаметр, который практически равен уменьшенному диаметру цилиндрической камеры, и второй участок втулки имеет наружный диаметр, который практически равен большему диаметру цилиндрической камеры.

Стенка цилиндрической камеры между частью с уменьшенным диаметром и частью с большим диаметром имеет радиальный выступ, и на наружном периметре втулки также предусмотрен радиальный выступ между первым и вторым участками втулки, в результате чего образуется полость, которая ограничивается частью кожуха клапана, имеющей больший диаметр, и частью поршня, имеющей уменьшенный диаметр, а также соответствующими выступами втулки и стенкой, и эта полость соединена с атмосферой. Соответственно, радиальный выступ втулки является только частью поверхности клапана, противоположной стороне впуска (т.е. стороне, где действует пружина), где давление, преобладающее на стороне впуска, не компенсируется.

Преимущество заключается в том, что можно увеличить диаметр корпуса клапана, чтобы ограничить падение давления в клапане минимального давления без необходимости применения слишком мощной пружины, поскольку поверхность, на которую действует атмосферное давление (т.е., выступ втулки между большим и уменьшенным диаметром), может поддерживаться, по существу, постоянной и небольшой по размеру.

Другое преимущество состоит в том, что клапан минимального давления, имеющий очень высокое давление открытия, например 20 бар ((±20,105 Па), может быть сконструирован с помощью слабой пружины, имеющей ограниченный диапазон давлений во время подъема корпуса клапана, за счет обеспечения достаточно небольшой поверхности, на которую действует атмосферное давление.

Для лучшего объяснения характеристик настоящего изобретения описаны в качестве не ограничивающего примера следующие предпочтительные характеристики клапана минимального давления со ссылкой на приложенные чертежи, на которых:

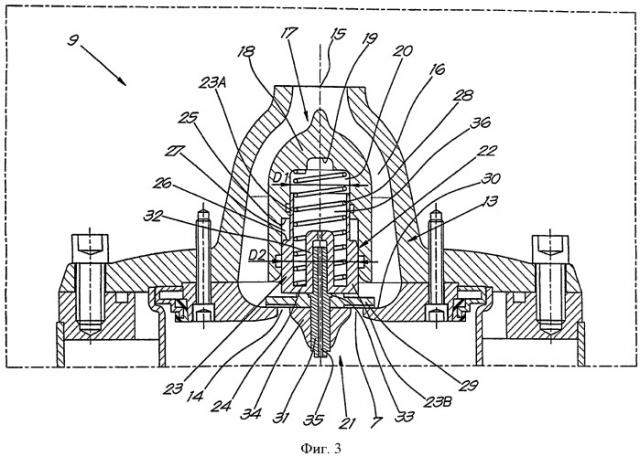

фиг.1 - вид в перспективе сепаратора жидкости, снабженного клапаном минимального давления;

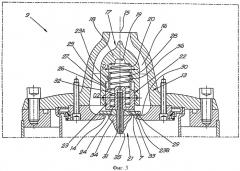

фиг.2 - разрез по плоскости II-II из фиг.1;

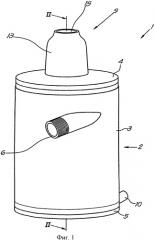

фиг.3 - увеличенное изображение части, обозначенной как F3 на фиг.2.

Фигуры показывают сепаратор 1 жидкости, снабженный центробежным сепаратором 2, состоящим из цилиндрического кожуха 3 с верхней стенкой 4 и нижней стенкой 5 и с тангенциальным впускным патрубком 6 и осевым выпускным отверстием 7, при этом кожух 3 образует внутреннюю полость 8.

Вышеуказанное выпускное отверстие 7 предпочтительно расположено в центре верхней стенки кожуха 3 и закрывается с помощью клапана 9 минимального давления, который образует связь между полостью 8 и местом отвода очищенного газа.

Центробежный сепаратор 2 также содержит выпускной патрубок 10, предпочтительно расположенный в нижней части центробежного сепаратора 2 в смонтированном положении последнего в вышеупомянутой нижней стенке 5 или рядом с ней.

В этом случае в вышеуказанной полости 8 центробежного сепаратора 2, кроме того, предусмотрен проточный элемент 11, например, в форме коалесцентного фильтра или фильтра тонкой очистки другого типа, т.е. фильтр, который обеспечивает удаление оставшихся капель жидкости из газового потока.

В этом случае вышеуказанный проточный элемент 11 выполнен в форме цилиндра со стенками, пропускающими газ, и имеет уплотнение с одной стороны, т.е. с нижней стороны с помощью уплотнительной стенки 12.

Верхняя сторона вышеуказанного проточного элемента 11 закреплена на верхней стенке 4 и расположена так, что проточный элемент 11 располагается вокруг вышеуказанного выпускного отверстия 7.

Клапан 9 минимального давления состоит из кожуха 13, который в этом случае, но необязательно, образует верхнюю стенку 4 центробежного сепаратора 2 и снабжен впускным отверстием 14 и выпускным отверстием 15, соединенными системой каналов 16.

Внутри системы 16 расположен неподвижный кожух 17, предпочтительно выполненный в форме цилиндрического кожуха 18, который закрыт с одной стороны торцевой стенкой 19 и открыт с другой стороны, в результате чего этот цилиндрический кожух 18 образует цилиндрическую камеру 20, в которой через открытый конец установлен корпус 21 клапана, который может перемещаться со скольжением посредством детали в виде поршня 22.

Вышеуказанный поршень 22 предпочтительно выполнен в форме практически цилиндрической втулки 23, которая закрыта нижней стенкой 24 с одной стороны на стороне, противоположной впускному отверстию 14.

Цилиндрическая камера 20 в вышеуказанном кожухе 18 имеет первый уменьшенный диаметр D1 на дальнем конце со стороны торцевой стенки 19, и второй больший диаметр D2 рядом с открытым концом вышеуказанного цилиндрического кожуха 18.

Кроме того, вышеуказанная втулка 23 предпочтительно имеет ступенчатую наружную поверхность по длине и содержит первую участок 23A с наружным диаметром, который практически соответствует уменьшенному диаметру D1 цилиндрической камеры 20, и второй участок 23B с наружным диаметром, который практически соответствует большему диаметру D2 цилиндрической камеры 20.

Вышеуказанный первый участок 23A расположен, по меньшей мере, частично в части цилиндрической камеры 20 с уменьшенным диаметром D1, в то время как второй участок 23B расположен в части цилиндрической камеры 20 с большим диаметром D2.

Стенка цилиндрической камеры 20 имеет радиальный выступ 25 между частью с первым диаметром D1 и частью со вторым диаметром D2, в то время как радиальный выступ 26 предусмотрен также на наружном периметре втулки 23 между первым и вторым участками 23A, 23B втулки соответственно.

Между выступом 26 втулки 23, выступом 25 стенки цилиндрической камеры, частью цилиндрического кожуха 18, имеющей больший диаметр D2, и первой частью 23A втулки образована замкнутая полость 27, находящаяся под атмосферным давлением, например, за счет соединения этой полости 27 с атмосферой через небольшой канал, не показанный на фигурах.

Между внутренней стенкой цилиндрической камеры 20 и наружной стенкой втулки 23 предпочтительно установлено одно или несколько уплотнений, которые не показаны на чертежах.

В вышеуказанной втулке 23 установлена пружина 28, которая упирается одним концом на торцевую стенку 19 кожуха 17 клапана, а другим концом - на нижнюю стенку 24 втулки 23 корпуса 21 клапана.

На другой стороне нижней стенки 24, т.е. на стороне, направленной к впускному отверстию 14 клапана 9, расположен уплотнительный элемент 29, который под действием пружины 28 упирается в опорную поверхность 30 вокруг вышеуказанного впускного отверстия 14 в зарытом положении и тем самым уплотняет впускное отверстие 14, и который в открытом положении клапана 9 располагается на расстоянии от вышеуказанной опорной поверхности 30, так что впускное отверстие 30 через систему 16 каналов соединяется с выпускным отверстием 15.

Уплотнительный элемент 29 соединен с втулкой 23 штоком 31. Шток 31 клапана может быть неподвижно закреплен на вышеуказанной втулке 23, например, с помощью прессовой посадки или тому подобного, или он может быть смонтирован с возможностью перемещения в том же осевом направлении, что и поршень 22, например, с помощью скользящей посадки в вышеуказанной втулке 23, с целью функционирования в качестве обратного клапана. В этом случае сеть сжатого воздуха потребителя, соединенная с сосудом через выпускное отверстие 15, внутренней системой 16 каналов и впускным отверстием 14, может находиться под давлением, в то время как давление в сосуде стравливается и понижается, так чтобы переключить компрессор на режим холостого хода или полностью его выключить.

С этой целью нижняя стенка 24 в этом случае снабжена центральным отверстием, вокруг которого расположена цилиндрическая фиксирующая стенка 32, в которой шток 31 клапана может быть установлен неподвижно или с возможностью перемещения. Если шток 31 клапана смонтирован внутри цилиндрической фиксирующей стенки 32 с возможностью перемещения, между обоими элементами предусматривается уплотнение, не показанное на фигуре.

Для фиксации уплотнительного элемента 29 относительно штока 31 клапана в осевом направлении шток 31 клапана снабжен упорным буртиком 33, в который упирается уплотнительный элемент 29 с помощью крепежного средства, предусмотренного на том конце, который в этом случае содержит гайку 34, навернутую на свободный конец штока 31 клапана.

Вышеуказанная гайка 34 предпочтительно имеет аэродинамическую форму, т.е. форму, которая минимизирует сопротивление потоку от центробежного сепаратора 2 во внутреннюю канальную систему 16.

Канал 35 проходит через корпус 21 клапана и соединяет впускное отверстие 14 с замкнутой внутренней полостью 36, которая образована корпусом 21 клапана и кожухом 17. С этой целью канал 35 проходит через шток 31 клапана, уплотнительный элемент 29 и втулку 23. Однако это соединение между впускным отверстием 14 и внутренней полостью 36 также может быть выполнено снаружи.

Впускное отверстие 14 клапана 9 имеет поверхность, которая немного больше общей поверхности корпуса 21 клапана на стороне в направлении торцевой стенки 19, и диаметр впускного отверстия 14 будет больше вышеуказанного первого уменьшенного диаметра D1 цилиндрической камеры 20.

Другими словами, общая поверхность нижней стенки 24 будет меньше проточной поверхности впускного отверстия 14, при этом под проточной поверхностью подразумевается поверхность в плоскости, которая направлена в поперечном направлении к перемещению корпуса 21 клапана.

Принцип действия сепаратора 1 жидкости с клапаном 9 минимального давления заключается в следующем.

Смесь сжатого газа и жидкости, например смесь сжатого воздуха и капель жидкости, поступающей из компрессора с впрыском жидкости, попадает в полость 8 через впускной патрубок 6.

Благодаря тому, что впускной патрубок 6 тангенциально вставлен в цилиндрический кожух 3, поступающая смесь газа и жидкости подвергается вихревому движению.

Это вызывает центробежную сепарацию, поскольку относительно тяжелые частицы жидкости оседают у цилиндрической стенки центробежного сепаратора 2 под действием центробежных сил.

Под действием силы тяжести отделенная жидкость стекает по цилиндрической стенке к нижней стороне центробежного сепаратора 2, где вышеуказанная жидкость выпускается через выпускной патрубок 10.

После прохождения через проточный элемент 11 очищаемый газ проходит через клапан 9 минимального давления и отбирается потребителем.

Благодаря наличию канала 35 в корпусе 21 клапана давление, создаваемое в центробежном сепараторе 2 и тем самым у выпускного отверстия 14, также образуется в полости 36 между корпусом 21 клапана и кожухом 17, так что давление газа, действующие в полости 8 на уплотнительный элемент 29, в основном компенсируется противоположно направленными давлением, действующим в полости 36 на втулку 23 и, в частности, на ее нижнюю стенку 24.

Кроме того, в заданном положении клапана 9 пружина 28 обеспечивает дополнительное прижатие в нижнем направлении, действующее на корпус 21 клапана.

С атмосферным давлением соединен только наружный участок корпуса 21 клапана, т.е. полость 27, так что разница в усилии сжатия обеспечивается у верхней стороны корпуса 21 клапана (ниже по технологическому потоку) и у нижней стороны корпуса 21 клапана (выше по технологическому потоку).

Кроме того, в данном примере поверхность уплотнительного элемента 29 в направлении впускного отверстия 14 будет больше общей поверхности, первой части 23A втулки, направленной в осевом направлении и расположенной против торцевой стенки 19 кожуха 17.

Поскольку воздействие газа, действующее на поверхность, пропорционально давлению газа и величине поверхности и поскольку давление является одинаковым с любой из двух сторон корпуса 21 клапана, воздействие газа, направленное вниз, будет меньше усилия газа, направленного вверх, и результирующая величина рабочих давлений будет направлена вверх.

Как только давление в полости 8 достигнет заданного значения, уплотнительный элемент 29 отходит с опорной поверхности 30, поскольку воздействие газа, действующее на вышеуказанный уплотнительный элемент в верхнем направлении, становится больше суммы воздействий газа, направленных вниз, и усилия пружины.

Благодаря наличию канала 35 давление открытия клапана 9 может иметь высокое значение, например 4-9 бар (±4,105-9,105 Па) или даже до 20 бар (±20,105 Па) в случае компрессоров с впрыском жидкости без необходимости использования дорогостоящей пружины с высокой жесткостью.

Изложенное выше подразумевает, что диапазон давления открытия будет значительно меньше, чем при использовании существующих клапанов 9 минимального давления, которые не обеспечивают никакой компенсации усилий в форме противодавления, действующего на корпус 21 клапана в цилиндрической камере 20.

Термины «верхняя стенка», «нижняя стенка», «направленная вверх» и «направленная вниз» используются здесь со ссылкой на фиг.1-3, но при этом не упоминается, что сепаратор 1 жидкости обязательно должен быть смонтирован исключительно в вертикальном положении, как показано на фигурах, и что он также может использоваться в других положениях.

Настоящее изобретение не ограничивается вариантами выполнения, описываемыми в качестве примера и представленными на фигурах; клапан минимального давления по изобретению может иметь все типы форм и размеров, в то же время, оставаясь в пределах объема изобретения.

1. Клапан минимального давления, снабженный кожухом (13) с впускным отверстием (14) и выпускным отверстием (15), соединенными внутренней системой (16) каналов; в вышеуказанной канальной системе (16) с подвижным корпусом (21) клапана, опирающимся на опорную поверхность (30) вокруг впускного отверстия (14) в закрытом положении с помощью пружины (28) и, перекрывая тем самым впускное отверстие (14); и в открытом положении отстоящим на расстоянии от опорной поверхности (30) так, что впускное отверстие (14) через систему (16) каналов соединено с выпускным отверстием (15);отличающийся тем, чтокорпус (21) клапана установлен в кожухе (17) клапана, который выполнен в форме цилиндрического кожуха (18), образующего цилиндрическую камеру (20), закрытого с одного конца торцевой стенкой (19) и открытого с другого конца, при этом кожух (17) неподвижно закреплен в вышеуказанной системе (16) каналов и вместе с корпусом (21) клапана образует замкнутую внутреннюю полость (36), соединенную с впускным отверстием (14) каналом (35).

2. Клапан минимального давления по п.1, отличающийся тем, что вышеуказанный канал (35) проходит через корпус (21) клапана.

3. Клапан минимального давления по п.1, отличающийся тем, что корпус (21) клапана установлен с открытого конца с возможностью скольжения в цилиндрическом кожухе (18).

4. Клапан минимального давления по п.3, отличающийся тем, что корпус (21) клапана установлен в цилиндрическом кожухе (18) посредством поршня (22).

5. Клапан минимального давления по п.4, отличающийся тем, что вышеуказанный поршень (22) выполнен в форме практически цилиндрической втулки (23), в которой, по меньшей мере, частично расположена вышеуказанная пружина (28), при этом втулка (23) закрыта с одной стороны нижней стенкой (24).

6. Клапан минимального давления по п.4, отличающийся тем, что вышеуказанный канал (35) проходит через вышеуказанную нижнюю стенку (24) втулки (23).

7. Клапан минимального давления п.4, отличающийся тем, что цилиндрическая камера (20) в вышеуказанном цилиндрическом кожухе (18) имеет уменьшенный диаметр (D1) на некоторой длине рядом с закрытым концом и - больший диаметр (D2) рядом с открытым концом, при этом вышеуказанная втулка (23) имеет ступенчатую наружную поверхность по длине с первым участком (23А), имеющим наружный диаметр, практически равный уменьшенному диаметру (D1), и с вторым участком (23В), имеющим наружный диаметр, практически равный большему диаметру (D2), при этом вышеуказанный первый участок (23А) втулки расположен в части цилиндрической камеры (20) с уменьшенным диаметром (D1), тогда как второй участок (23В) втулки расположен в части цилиндрической камеры (20) с большим диаметром (D2).

8. Клапан минимального давления по п.7, отличающийся тем, что стенка цилиндрической камеры (20) между частью с первым диаметром (D1) и частью со вторым диаметром (D2) имеет радиальный выступ (25), а на наружном периметре втулки (23) расположен радиальный выступ (26) между первым участком (23А) и вторым участком втулки (23В) так, что образована сообщающаяся с атмосферой полость (27), которая ограничена частью цилиндрического кожуха (18), имеющей больший диаметр (D2), и первым участком (23А) втулки, а также соответствующими выступами (25 и 26) втулки (23) и стенкой цилиндрической камеры (20).

9. Клапан минимального давления по п.1, отличающийся тем, что впускное отверстие (14) клапана (9) минимального давления имеет площадь, большую, чем поверхность корпуса (21) клапана со стороны, направленной к торцевой стенке (19).

10. Клапан минимального давления по п.7, отличающийся тем, что впускное отверстие (14) имеет диаметр, больший, чем вышеуказанный уменьшенный диаметр (D1) цилиндрической камеры.

11. Клапан минимального давления по п.1, отличающийся тем, что вышеуказанный корпус (21) клапана содержит уплотнительный элемент (29), который упирается в опорную поверхность (30) в закрытом положении корпуса (21) клапана.

12. Клапан минимального давления по п.5, отличающийся тем, что вышеуказанный корпус (21) клапана содержит уплотнительный элемент (29), который упирается в опорную поверхность (30) в закрытом положении корпуса (21) клапана, при этом вышеуказанный уплотнительный элемент (29) закреплен к вышеуказанной втулке (23) с помощью штока (31) клапана и средства крепления.

13. Клапан минимального давления по п.5, отличающийся тем, что вышеуказанный корпус (21) клапана содержит уплотнительный элемент (29), который упирается в опорную поверхность (30) в закрытом положении корпуса (21) клапана, при этом вышеуказанный уплотнительный элемент (29) может перемещаться совместно с вышеуказанной втулкой (23) посредством ее фиксации на штоке (31) клапана с целью функционирования в качестве обратного клапана.

14. Клапан минимального давления по п.12 или 13, отличающийся тем, что вышеуказанные средства крепления выполнены в виде гайки (14), имеющей аэродинамическую форму.