Способ и устройство для определения положения клапана

Иллюстрации

Показать всеГруппа изобретений относится к способам и устройствам для определения положения клапана. Устройство для использования с клапаном содержит клапан для установки в емкость и включает верхнюю часть, расположенную внутри емкости, и нижнюю часть, расположенную вне емкости. Верхняя и нижняя части разделены корпусом, снабженным резьбой для сопряжения с емкостью. Первый и второй датчики давления детектируют входное и выходное давление клапана соответственно. Контроллер снабжен программируемым процессором и функционально связан с первым и вторым датчиками давления. Программируемый процессор выполняет инструкции по: определению входного давления с помощью первого датчика давления, определению выходного давления с помощью второго датчика давления, вычислению дифференциального давления между входным давлением клапана и выходным давлением клапана и сопоставлению указанного дифференциального давления с заданным дифференциальным давлением для определения состояния клапана, которое соответствует одному из его заданных рабочих состояний. Описан способ для использования в клапане. Технический результат - обеспечение более высокого уровня управления системой благодаря возможности определять положение клапана в любой момент времени. 2 н. и 13 з.п. ф-лы, 3 ил.

Реферат

Приоритет данной заявки определяется по дате подачи предварительной патентной заявки США №60/944,285 от 15.06.2007, содержание которой полностью включено в данное описание посредством ссылки на нее.

Область техники, к которой относится изобретение

Настоящее изобретение относится к клапанам и, более конкретно, к способам и устройствам для определения положения (т.е. состояния) клапана.

Уровень техники

Клапаны широко используются в системах распределения и доставки текучих сред для управления потоком текучей среды. Как правило, клапан может регулировать поток, селективно открывая или перекрывая текучей среде доступ к месту назначения. Часто режим работы клапанов зависит от уровней давления текучей среды в таких системах. Например, клапаны можно открывать или запирать, тем самым манипулируя давлением в различных точках или на различных стадиях технологического процесса. В других ситуациях работа клапана может зависеть от значений давления в определенных местах системы.

Одним из примеров такого рода является внутренний клапан, открывающийся и запирающийся в зависимости от давления и/или расхода потока текучей среды, проходящего через систему, в которой установлен указанный клапан. При внутренней установке клапана уменьшается вероятность механического повреждения, вызванного внешними факторами (например, случайным ударом, огнем или износом). Однако внутренний клапан после его установки на место менее доступен. В результате в некоторых случаях оператор не всегда может определить состояние клапана, т.е. идентифицировать, в каком состоянии он находится - в открытом, закрытом или в промежуточном состоянии (например, в состоянии стравливания давления).

Если состояние клапана не определить из-за отсутствия доступа или оно неочевидно для оператора, оператор может вынужденно прибегнуть к ручным способам (т.е. может потребоваться воздействие или вмешательство со стороны оператора), чтобы привести в действие управляющую систему, в которую установлен клапан. В случае ошибки оператора она может оказаться введенной в данную управляющую систему. В частности, упомянутые выше внутренние клапаны могут содержать механизм управления потоком, чтобы перекрывать клапан в ответ на внезапное формирование режима избыточного потока вследствие, например, разрыва, разъединения или какого-то другого дефекта проточного тракта. Такие механизмы управления потоком обычно называют клапанами избыточного расхода (отсечными клапанами) и часто применяют в приложениях, требующих надежного автоматического перекрывания потока текучей среды в ответ на возможные утечки, выплескивания и другие выбросы потенциально опасных (например, легковоспламеняющихся или токсичных) текучих сред.

Во время работы системы, использующей внутренний клапан со встроенным клапаном избыточного расхода, как правило, необходимо перед прокачиванием текучей среды через клапан уравнять (сбалансировать) давление между входом и выходом клапана. Не зная текущего рабочего состояния внутреннего клапана (т.е. не зная, сбалансировано это давление или нет), оператор может, например, приступить к прокачиванию текучей среды раньше времени, считая, что клапан готов к ее пропусканию. Такой подход может оказаться неэкономичным, если, например, из-за ошибки оператора придется провести несколько попыток балансировки.

Раскрытие изобретения

Клапанное устройство по изобретению, т.е. устройство, предназначенное для применения в комплекте с клапаном, содержит первый и второй датчики давления, детектирующие соответственно давление на входе и выходе клапана (далее - входное и выходное давления клапана). Кроме того, в устройстве имеется контроллер, функционально связанный с указанными датчиками давления и определяющий состояние клапана, соответствующее одному из его заданных рабочих состояний.

Предлагаемый способ для использования в указанном клапанном устройстве по изобретению включает определение входного и выходного давлений клапана. Способ включает также сопоставление входного давления с выходным, чтобы определить состояние клапана, соответствующее одному из его заданных рабочих состояний.

Система по изобретению содержит первый и второй датчики давления для детектирования соответственно входного и выходного давлений внутреннего клапана и емкость, в которую помещен внутренний клапан для управления потоком текучей среды. Кроме того, управляющая система, являющаяся вариантом системы по изобретению, снабжена контроллером, функционально связанным с указанными датчиками давления. Контроллер предназначен для вычисления дифференциального давления (т.е. разности между входным и выходным давлениями), которое служит индикатором состояния внутреннего клапана, соответствующего одному из его заданных рабочих состояний. Система содержит также дисплей, функционально связанный с контроллером для информирования пользователя о состоянии внутреннего клапана.

Краткое описание чертежей

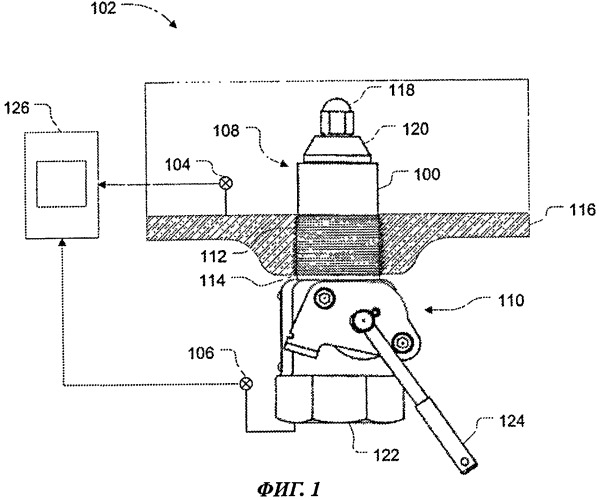

На фиг.1 представлен пример клапана, установленного в системе, которая содержит датчики давления для определения положения клапана.

На фиг.2 в виде блок-схемы представлен способ определения состояния клапана, реализуемый с помощью системы по фиг.1.

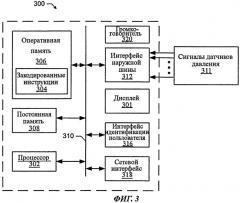

На фиг.3 представлен пример выполнения контроллера по фиг.1.

Осуществление изобретения

Во многих известных системах, связанных с управлением текучей средой и ее доставкой, после установки клапанов к ним нет полностью открытого доступа. В частности, с целью управления потоком жидкости, находящейся под давлением (например, потоком жидкого пропана), клапан может быть установлен внутри специальной емкости (танка). Такие внутренние клапаны конструируются с возможностью автоматического срабатывания, зависящего не от наружного управления, а только или, в первую очередь, от условий в системе (например, от значений давления). Эти внутренние клапаны защищены от определенных аварийных ситуаций (например, от механического повреждения вследствие удара снаружи); однако из-за ограниченного доступа положение клапана (т.е. его рабочее, функциональное состояние) трудно или вообще невозможно определить.

По контрасту с известными системами описанные далее устройство и способ обеспечивают оператора текущей информацией о компонентах системы управления обработкой и/или подачей текучей среды, которые в другом случае могут остаться неизвестными операторам системы и/или любому другому персоналу или аппаратуре, связанной с системой. Более конкретно, в приведенных далее примерах изобретения использованы датчики (в частности, датчики или индикаторы давления), позволяющие рассчитать показатели, связанные с внутренним клапаном (например, входное и/или выходное давления), которые могут свидетельствовать о конкретном рабочем состоянии клапана (или могут быть использованы для определения этого состояния). Так, измеренная датчиками разность давлений указывает на состояние клапана, соответствующее одному из заданных, хорошо различаемых рабочих состояний клапана, например, открытому состоянию, состоянию запирания или промежуточному состоянию. Текущую информацию такого рода можно обработать и/или передать оператору, обеспечив тем самым более высокий уровень управления системой.

На фиг.1 представлен пример клапана 100, установленного в системе 102, содержащей датчики 104 и 106 давления, с помощью которых определяется состояние клапана 100, соответствующее одному из заданных и/или четко различающихся рабочих состояний клапана 100, такому, например, как открытое состояние, состояние запирания или промежуточное состояние. Данный клапан 100 можно использовать в системе, связанной с производством газа или жидкости, в технологической системе транспортировки или распределения текучей среды и т.д. В рассматриваемом примере клапан 100 имеет верхнюю часть 108 и нижнюю часть 110, которые разделены корпусом 112, снабженным резьбой. Резьба на корпусе 112 выполнена с возможностью сопряжения с ответной резьбой на отверстии 114 емкости 116 (или другого резервуара, пригодного для содержания текучей среды), т.е. верхняя часть 108 клапана 100 расположена внутри емкости 116. В емкости 116 может находиться сжатый газ или жидкость (т.е. текучая среда) под давлением, который (которую) нужно доставить по назначению, например, через клапан 100. Другими словами, предусмотрена возможность погружения верхней части 108 клапана 100 в текучую среду. Для облегчения прохождения потока текучей среды из емкости 116 клапан 100 содержит выравнивающий (корректирующий) компонент 118 и главную тарелку 120, которые устанавливаются в открытое положение и в положение запирания, позволяя текучей среде проходить через клапан 100 с меняющимися расходами (скоростями) потока. Установка выравнивающего компонента 118 и главной тарелки 120 в открытое положение и в положение запирания может происходить под воздействием падения давления на клапане 100, как это будет описано далее.

Выравнивающий компонент 118, главная тарелка 120 и вспомогательные элементы клапана придают ему способность обеспечить функцию контроля избыточного расхода, поддерживающую безопасность системы. Более конкретно, указанная функция защищает систему, автоматически ограничивая поток текучей среды, когда его расход становится слишком большим (как это будет описано далее). Примером клапана, обеспечивающего реализацию функции избыточного расхода, является внутренний клапан серии Fisher®C407, с которым совместимы способ и устройство согласно изобретению.

Нижняя часть 110 клапана 100 может располагаться вне емкости 116 и содержать выходной компонент 122, предназначенный для подведения шланга, трубы или какого-то другого средства, транспортирующего текучую среду. Другими словами, текучая среда проходит из емкости 116 через клапан 100 к транспортирующему средству (например, к шлангу) и далее по назначению (например, в другую емкость для хранения и/или к дополнительным элементам управления процессом). Клапан 100 содержит также рычаг 124, с помощью которого его можно вручную открывать или запирать.

Как показано на фиг.1, датчики 104 и 106 давления (например, способные передавать информацию о давлении) функционально связаны с контроллером 126, который можно разместить, например, на наружной поверхности емкости 116. Первый датчик 104 давления детектирует входное давление клапана, которое может быть, по существу, равным давлению внутри емкости 116. Второй датчик 106 давления детектирует выходное давление клапана 100. Предусмотрена возможность передавать входное и выходное давления на контроллер 126.

Показания давления, считанные с датчиков 104, 106, могут быть использованы контроллером 126 для определения состояния клапана 100. Например, как отмечалось выше, работа элементов клапана 100, управляющих потоком (имеются в виду выравнивающий компонент 118 и главная тарелка 120), может быть основана на дифференциальном давлении (т.е. на разности между входным и выходным давлениями клапана 100). Более конкретно, когда входное давление существенно превышает выходное, главная тарелка 120 остается в положении запирания. С другой стороны, когда входное давление, по существу, равно выходному, главная тарелка 120 открывает проход, позволяя текучей среде проходить через клапан 100 при относительно высоком расходе. Далее, чтобы установить баланс давлений между входом и выходом клапана 100, предусмотрена возможность открывать или перекрывать выравнивающий компонент 118, меняя его пропускание. В частности, выравнивающий компонент 118 может перевести клапан 100 в состояние стравливания давления, позволяющее определенному количеству текучей среды уравновесить падение давления на клапане 100. Наконец, выравнивающий компонент 118 можно запереть (т.е. ввести в герметичное сопряжение с главной тарелкой 120). В таком режиме наличие разности давлений означает, что поток текучей среды должен быть перекрыт. Описанные процедуры приведены только для иллюстрации, т.е. для выравнивающего компонента 118, главной тарелки 120 и вспомогательных элементов клапана возможны и альтернативные операции, которые можно изменять или дополнять в соответствии с потребностями различных процессов и/или приложений.

Независимо от работы управляющих элементов (т.е. выравнивающего компонента 118 и главной тарелки 120) выбранная схема контроллера 126 позволяет определять состояние клапана 100, соответствующее конкретному заданному рабочему состоянию. В основу указанного соответствия заложены показания, получаемые от датчиков 104, 106 давления. Путем сопоставления входного и выходного давлений клапана 100 контроллер 126 может идентифицировать открытое состояние, запертое состояние или промежуточное состояние (например, состояние стравливания давления) клапана 100. Например, как уже указывалось, эквивалентность входного и выходного давлений клапана 100 может означать, что клапан 100 открыт и готов к прокачиванию текучей среды. После того как контроллер 126 определил состояние клапана 100, эту информацию можно передать оператору системы 102 (например, отобразить ее на дисплее). Соответственно, предусмотрена возможность снабдить контроллер 126 дисплеем (как это будет описано далее со ссылками на фиг.3), на который выводятся для оператора данные о состоянии клапана 100. В дополнение или в порядке альтернативы система 102 может содержать отдельный дисплей, функционально связанный (например, посредством проводного или беспроводного соединения) с контроллером 126. Оператор имеет возможность использовать информацию о состоянии клапана, чтобы провести рабочие, аварийные, тестирующие или какие-то другие манипуляции с системой 102.

На фиг.2 в виде примера представлена блок-схема процесса 200, который можно реализовать с помощью системы по фиг.1 для определения состояния клапана, причем указанное состояние соответствует заданному рабочему состоянию клапана 100. Началом данного способа 200 можно считать установку клапана в управляющую систему и подсоединение к нему транспортирующего средства, например шланга (см. блок 202 на фиг.2). В схеме способа 200 возможно использование датчиков давления (например, датчиков 104, 106 давления, описанных выше со ссылками на фиг.1), которые предназначены для определения входного и выходного давлений клапана (см. блок 204). Используя отсчеты давлений, контроллер (например, контроллер 126) имеет возможность рассчитать разность давлений между входом и выходом клапана (см. блок 206). Хотя в данном примере рассматривается вычисление разности давлений, для контроллера предусмотрена возможность проведения альтернативных операций или вычислений, использующих показания давления для определения рабочего состояния клапана (например, клапана 100). В частности, во время любых расчетов контроллер может в качестве учитываемых факторов использовать также значение температуры или данные о конфигурации емкости. В дополнение к сказанному, для контроллера предусмотрена возможность передачи значений, используемых в его расчетах, оператору посредством дисплея или аудиосистемы.

На основе своих вычислений контроллер может сделать заключение о состоянии клапана. В ходе осуществления способа 200 по фиг.2 контроллер определяет, эквивалентна ли разность между входным и выходным давлениями заданному дифференциальному давлению, при котором клапан открывается (см. блок 208). Другими словами, в возможном варианте способ 200 имеет информацию о величине заданной разности давлений, соответствующей открытому состоянию клапана, и может сопоставить ее с меняющимся дифференциальным давлением, измеряемым с помощью датчиков давления. Если разность между входным и выходным давлениями, по существу, равна разности давлений, при котором клапан открывается, способ 200 может отправить оператору сообщение (например, посредством дисплея) о том, что клапан открыт и готов к прокачиванию текучей среды (см. блок 210). В обратной ситуации в ходе осуществления способа 200 можно определить, не превышает ли разность между входным и выходным давлениями дифференциальное давление, соответствующее открыванию клапана, и, если это так, то на какую величину (см. блок 212). Если оказывается, что указанная величина достаточно велика, в ходе осуществления способа 200 предусмотрена возможность послать оператору сообщение о том, что клапан заперт (т.е. необходимо провести выравнивание давлений - см. блок 214). Кроме того, предусмотрена возможность повторения способа 200, т.к. управляющая система находится в активном режиме, предназначенном для непрерывного получений показаний от датчиков давления.

На фиг.3 представлена схема одного из вариантов реализации контроллера 300. Для обработки и анализа информации, выработанной компонентами управляющей системы (например, датчиками 104, 106 давления, описанными со ссылками на фиг.1), контроллер 300 по фиг.3 снабжен программируемым процессором 302 общего назначения. В данном случае процессор 302 выполняет кодированные инструкции 304, хранящиеся в основной памяти, например, в оперативной памяти (в оперативном запоминающем устройстве, ОЗУ) 306, как это показано на чертеже, и/или в постоянной памяти (в постоянном запоминающем устройстве, ПЗУ) 308. Функцию процессора 302 может выполнять процессорный блок любого типа, например какой-либо микропроцессор из микропроцессорных серий AMD®, Sun® и/или Intel®. В числе других заданий микропроцессор 302 может выполнять и машиночитаемые инструкции по осуществлению способа по фиг.2 и/или других описанных выше процессов.

Процессор 302 посредством шины 310 соединен с основной памятью (содержащей ПЗУ 308 и ОЗУ 306). Функции ОЗУ 306 могут выполняться динамическим оперативным запоминающим устройством (ДОЗУ), синхронным ДОЗУ и/или устройством ОЗУ любого другого типа. Функции ПЗУ 308 могут выполняться флэш-памятью и/или запоминающим устройством любого другого подходящего типа. Предусмотрена возможность управлять доступом к запоминающим устройствам 308 и 306 известным образом посредством контроллера памяти (не показан).

Для получения выходных сигналов 311 (например, показаний давления) компонентов системы контроллер 300 содержит любой вариант известного интерфейса, такой, например, как интерфейс 312, подключенный к наружной шине. В частности, такой интерфейс 312 может обеспечить (с использованием, например, полупроводникового штырькового вывода) отдельный тракт входного сигнала для каждого выходного сигнала от компонентов системы. Дополнительно или в порядке альтернативы указанный интерфейс 312 может работать в режиме любого варианта интерфейса с мультиплексированием по времени, предназначенного для приема выходных сигналов, поступающих от компонентов системы, с использованием уменьшенного количества входных каналов.

Предусмотрена возможность снабдить данный контроллер 300 любым вариантом дисплея 301 (например, жидкокристаллическим) для отображения информации и восприятия ее оператором. Для взаимодействия с удаленным сервером контроллер 300 может содержать любые варианты интерфейсов 312, 316, 318. Например, беспроводной интерфейс 318 локальной вычислительной сети может соответствовать, в частности, стандартам IEEE 802.11b, 802.11g, 802.14.4 (a.k.a. ZigBee) и т.д. Чтобы контроллер 300 мог генерировать звуковые сигналы, он оборудован любым вариантом громкоговорителя (акустической системы) 320. На фиг.3 контроллер 300 приведен только в качестве примера, т.е. процессорный и дисплейный блоки можно выполнить с применением любых вариантов других и/или дополнительных устройств, компонентов, цепей, модулей и т д. Кроме того, представленные на фиг.3 устройства, компоненты, цепи, модули, элементы и т.д. можно комбинировать, видоизменять, исключать из схемы и/или выполнять любым другим образом.

Объем настоящего изобретения не ограничен конкретными вариантами способа и устройства, приведенными в данном описании в качестве примеров. Напротив, оно охватывает все способы, устройства и готовые изделия, соответствующие прилагаемой формуле изобретения, причем как буквально, так и с учетом эквивалентов.

1. Устройство для использования с клапаном, содержащее:клапан для установки в емкость, включающий верхнюю часть, расположенную внутри емкости, и нижнюю часть, расположенную вне емкости, причем верхняя и нижняя части разделены корпусом, снабженным резьбой для сопряжения с емкостью, первый датчик давления для детектирования входного давления клапана;второй датчик давления для детектирования выходного давления клапана и контроллер, снабженный программируемым процессором, функционально связанный с первым и вторым датчиками давления, причем программируемый процессор выполняет инструкции по:определению входного давления с помощью первого датчика давления, определению выходного давления с помощью второго датчика давления, вычислению дифференциального давления между входным давлением клапана и выходным давлением клапана исопоставлению указанного дифференциального давления с заданным дифференциальным давлением, при котором клапан открывается, для определения состояния клапана, которое соответствует одному из его заданных рабочих состояний.

2. Устройство по п.1, отличающееся тем, что состояние клапана указывает, готов ли клапан к приему входного параметра.

3. Устройство по п.1, отличающееся тем, что одно из заданных рабочих состояний клапана представляет собой открытое состояние, состояние запирания или состояние стравливания давления.

4. Устройство по п.1, отличающееся тем, что дополнительно содержит дисплей, функционально связанный с контроллером.

5. Устройство по п.1, отличающееся тем, что контроллер выполнен с возможностью отправлять пользователю сообщения о состоянии клапана.

6. Устройство по п.1, отличающееся тем, что верхняя часть клапана содержит выравнивающий компонент и главную тарелку.

7. Устройство по п.6, отличающееся тем, что входное давление, по существу, равно давлению в емкости.

8. Устройство по п.1, отличающееся тем, что клапан предназначен для приема сжиженного нефтяного газа.

9. Устройство по п.1, отличающееся тем, что клапан содержит внутренний клапан избыточного расхода.

10. Устройство по п.1, отличающееся тем, что контроллер выполнен с возможностью передачи оператору сообщения о том, что клапан открыт, если указанное дифференциальное давление стало равно заданному дифференциальному давлению, при котором клапан открывается ис возможностью передачи оператору сообщения о том, что клапан заперт, если указанное дифференциальное давление превысило заданное дифференциальное давление, при котором клапан открывается,тем самым позволяя оператору определить, открыт клапан или заперт.

11. Способ для использования в клапане, включающий:определение входного давления клапана,определение выходного давления клапана,вычисление дифференциального давления между входным давлением клапана и выходным давлением клапана,сопоставление указанного дифференциального давления с заданным дифференциальным давлением, при котором клапан открывается, для того, чтобы сначала определить, достигло ли указанное дифференциальное давление заданного дифференциального давления, при котором клапан открывается, или превзошло это заданное давление, и на основании данного определения установить, соответствует ли состояние клапана одному из его заданных рабочих состояний, и передачу информации о состоянии клапана оператору.

12. Способ по п.11, отличающийся тем, что включает установку клапана в емкость и использование контроллера, снабженного программируемым процессором, выполняющим инструкции по осуществлению этапов вычисления и сопоставления.

13. Способ по п.11, отличающийся тем, что состояние клапана указывает, готов ли клапан к приему входного параметра.

14. Способ по п.11, отличающийся тем, что одно из заданных рабочих состояний клапана представляет собой открытое состояние, состояние запирания или промежуточное состояние.

15. Способ по п.11, отличающийся тем, что дополнительно включает отправление пользователю сообщения, относящегося к заданным рабочим состояниям клапана.