Очистка газов

Иллюстрации

Показать всеНастоящее изобретение относится к способу очистки дымового газа, содержащего твердые частицы, для удаления этих частиц, захваченных указанным газом. Изобретение касается способа очистки дымового газа, содержащего твердые частицы хлорида аммония, для удаления этих частиц, захваченных указанным газом, включающего: нагревание газа, содержащего твердые частицы, для сублимации этих частиц, если частицы находятся не в сублимированном состоянии; приведение этого нагретого газа в непосредственный контакт с подходящим твердым реактивом, выбранным из гашеной извести, негашеной извести или коммерчески доступного известняка, таким образом, что сублимированный хлорид аммония по существу удаляется из этого газа, и удаление очищенного газа из системы. Технический результат - эффективная очистка дымового газа от твердых частиц хлорида аммония. 6 з.п. ф-лы, 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к способу и устройству для очистки дымовых газов, содержащих твердые частицы, и последующего отделения или извлечения указанных газов из систем промышленного способа производства.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Эффективность очистки, достигаемая в традиционных системах мокрой очистки газов, при извлечении очень мелких твердых частиц из газового потока в некоторых случаях оказывается несколько пониженной. Типичным примером является способ рафинирования металлов платиновой группы с использованием в качестве комплексообразующего агента хлорида аммония. На полках обжиговой печи образуется смесь, состоящая из комплексов металлов платиновой группы и хлорида аммония и, возможно, других агентов, находящаяся в виде раствора или частично в виде суспензии; эту смесь затем подвергают нагреванию для окончательного извлечения металлов. Температура в печи может достигать 900°С. Несколько печей обычно соединяют параллельно, и над полками пропускают поток воздуха. Во время нагревания вода и другие летучие компоненты испаряются или сублимируются, переходя в газовую фазу при температурах, значения которых находятся в диапазоне от обычной температуры до максимальной температуры в печи.

Хлорид аммония образует суспензию, состоящую из мелких частиц, при десублимации паровой фазы, происходящей во время ее охлаждения или смешивания с холодным воздухом, который при осуществлении традиционных способов пропускают через серию скрубберов мокрой очистки, в которых извлечение аммиака, содержащегося в потоке, осуществляют посредством его промывания раствором серной кислоты и, возможно, другими промывными агентами, которые, тем не менее, оказываются неспособными извлекать частицы хлорида аммония. Обработанный поток в конечном итоге может быть выпущен в атмосферу через дымовую трубу.

Было обнаружено, что частицы хлорида аммония могут проходить и действительно проходят через традиционные устройства очистки газов, и, несмотря на то что очистка в некоторых скрубберах, например в электростатических скрубберах электрофильтрах, оказывается более эффективной, чем в традиционных скрубберах, приобретение, установка и обслуживание таких устройств требуют значительных затрат. По этой причине такие устройства используют редко.

Следует отметить, что несмотря на то что значительное внимание в настоящем описании уделено извлечению частиц хлорида аммония из потока отходящих газов, изобретение не ограничено указанным применением, и следует понимать, что настоящее изобретение может быть использовано для извлечения различных мелких твердых частиц, суспензированных в потоке паров или газов, при условии, что они могут быть сублимированы или испарены с образованием гомогенных паров. Кроме того, сами частицы могут представлять собой как загрязняющие примеси, такие как хлорид аммония, так и ценные химические вещества или подобные им вещества, которые могут быть сконцентрированы путем их извлечения из газового потока.

ЗАДАЧА ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в предложении способа очистки дымовых газов, содержащих твердые частицы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением предложен способ очистки дымового газа, содержащего твердые частицы, с целью извлечения твердого дисперсного вещества, захваченного указанным газом, включающий нагревание газа, содержащего твердые частицы, для сублимации частиц, если частицы находятся не в сублимированном состоянии, введение этого нагретого газа в непосредственный контакт с подходящим твердым адсорбентом или реактивом таким образом, что сублимированный пар по существу удаляется из этого газа, и удаление очищенного газа из системы.

В соответствии со вторым аспектом настоящего изобретения охлаждение исходного пара и образование газа, содержащего твердые частицы, посредством десублимации предотвращают, нагретый пар приводят в непосредственный контакт с подходящим твердым адсорбентом или реактивом таким образом, что желаемые вещества по существу удаляются из пара, и очищенный пар удаляют из системы.

В изобретении также предусмотрено осуществление непосредственного контакта нагретого газа, содержащего твердые частицы, или исходного пара с подходящим твердым адсорбентом или реактивом в скруббере сухой очистки, в котором находится слой твердого адсорбента. В альтернативном случае подходящий твердый адсорбент или реактив находится в измельченной форме, и непосредственный контакт между ним и нагретым газом, содержащим твердые частицы, или исходным паром производят в скруббере с псевдоожиженным слоем адсорбента, предпочтительно ожижение слоя порошкообразного адсорбента или реактива осуществляют пропусканием соответствующего газа.

В соответствии с одним из вариантов осуществления настоящего изобретения газ, содержащий твердые частицы, представляет собой газ, содержащий частицы хлорида аммония; при этом газ, содержащий частицы хлорида аммония, нагревают до температуры, превышающей температуру сублимации хлорида аммония, которая, как известно, составляет 340°С при атмосферном давлении, и газы, содержащие сублимированные частицы, приводят в контакт с твердым реактивом, который реагирует с хлоридом аммония и удаляет хлорид аммония полностью или частично.

В соответствии с настоящим изобретением твердый реактив представляет собой коммерчески доступную гашеную известь, и газообразные остатки, получаемые после обработки в скруббере, представляют собой влажный воздух, аммиак и водяной пар. Твердые реактивы также могут представлять собой коммерчески доступную негашеную известь или коммерчески доступный известняк, имеющие подходящие размеры частиц, при подходящей температуре. Соответствующие химические реакции представлены следующими уравнениями:

Ca(OH)2(s)+2NH4Cl(g)→CaCl2(s)+2NH3(g)+2H2O(g)

CaO(s)+2NH4Cl(g)→CaCl2(s)+2NH3(g)+H2O(g)

CaCO3(s)+2NH4Cl(g)→CaCl2(s)+CO2(g)+2NH3(g)+H2O(g)

Предпочтительно реакцию между гашеной известью и газом, содержащим хлорид аммония, проводят в реакторе с неподвижным слоем адсорбента, в котором слой образован из гашеной извести. В альтернативном случае, в соответствии с настоящим изобретением, реакцию между гашеной известью и газом, содержащим хлорид аммония, проводят в реакторе с псевдоожиженным слоем, ожижаемым под действием очищаемых газов, пропускаемых через реактор.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Вышеуказанные и другие особенности настоящего изобретения рассмотрены ниже на конкретных примерах, сопровождаемых рисунками, на которых:

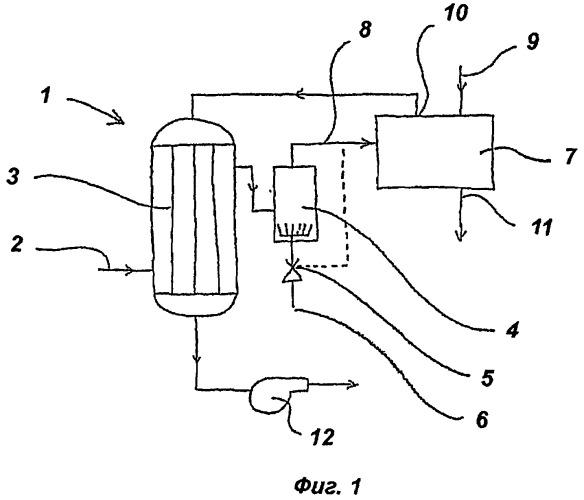

на Фиг.1 представлено схематическое изображение общей системы сухой очистки;

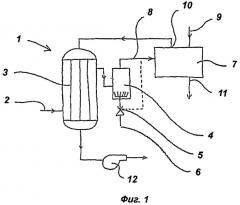

на Фиг.2 представлено схематическое изображение скруббера с фиксированным слоем адсорбента;

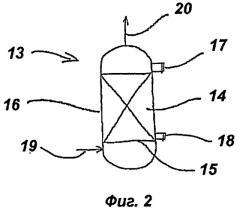

На Фиг.3 представлено схематическое изображение системы с псевдоожиженным слоем адсорбента; и

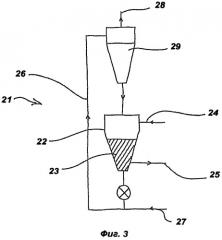

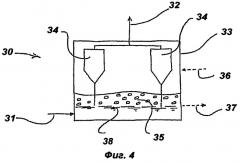

На Фиг.4 представлено схематическое изображение системы с фиксированным псевдоожиженным слоем адсорбента.

Показанная система очистки газов может быть использована в рассмотренном ниже неограничивающем примере варианта осуществления изобретения. В этом варианте осуществления изобретения описан способ удаления твердых частиц хлорида аммония из потока газа-носителя.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На Фиг.1 показана общая схема 1 сухой очистки, применяемая для извлечения частиц из потока 2 исходного газа, содержащего частицы, поступающего из по меньшей мере одного цикла регенерации металлов платиновой группы (не показан), несмотря на то что на практике поток 2 газа, содержащего частицы, поступает из нескольких параллельных циклов регенерации металлов платиновой группы. Обычно циклы регенерации металлов платиновой группы осуществляют периодически и в различных режимах, и, таким образом, получаемый поток 2 газа, содержащего частицы, может быть различным по количеству, температуре и давлению.

Поток 2 исходного газа, содержащего частицы, направляют в теплообменник 3, и из теплообменника 3 - в камеру 4 сгорания топливного газа, в которой температуру газа, содержащего частицы, составляющую менее 340°С, т.е. менее температуры испарения хлорида аммония, поднимают приблизительно до 400°С. Поток топливного газа 6, поступающего в камеру 4 сгорания топливного газа, регулируют при помощи контроллера 5 температуры, таким образом регулируя температуру газа, содержащего частицы, пропускаемого через камеру 4 сгорания топливного газа в скруббер 7 сухой очистки, в который поступает как поток 8 горячего газа, так и поток 9 гидроксида кальция. В скруббере 7 имеется отверстие 10 для выпуска очищенного газа, который затем направляют в теплообменник 3, где он нагревает поток 2 исходного газа, содержащего частицы, в свою очередь, охлаждаясь при прохождении теплообменника, и затем этот поток выпускают в атмосферу уже в виде чистого газа.

В скруббере 7 также имеется отверстие 11 для выпуска потока отводимого хлорида кальция; при этом работа воздуходувки 12 обеспечивает разность давлений в системе извлечения частиц из газа, необходимую для поддержания движения потоков через систему.

На Фиг.2, 3 и 4 подробно показан возможный пример осуществления устройства 7, показанного на Фиг.1. Кроме указанной конструкции существуют и другие, хорошо известные инженерам, работающим с устройствами, где осуществляется контакт между газообразным и твердым веществами.

На Фиг.2 показан скруббер 13 с неподвижным слоем адсорбента, в котором находится слой 14, состоящий из гранул гидроксида кальция, помещенных на пористую несущую пластину 15, находящуюся в вертикально установленной емкости 16. Свежие гранулы гидроксида кальция добавляют по мере необходимости через верхний люк 17 и извлекают вручную через нижний люк 18; тем не менее, гранулы могут быть извлечены из сосуда 16 и при помощи пневматической вакуумной экстракции или другим способом. Газ 19, содержащий частицы, направляют в сосуд в направлении снизу вверх, и очищенный газ 20 извлекают из рабочей верхней части сосуда.

На Фиг.3 изображена система 21 очистки газов с перемещаемым псевдоожиженным слоем адсорбента, которая включает загрузочный бункер 22 для твердых веществ, в котором находится гидроксид кальция 23, направляемый в бункер через загрузочный желоб 24, предназначенный для загрузки гидроксида кальция. Отработанный гидроксид кальция, находящийся в виде хлорида кальция, извлекают из загрузочного бункера 22 через трубопровод 25 для отработанного материала. Измельченный гидроксид кальция загружают в вертикальный восходящий трубопровод 26 со скоростью потока, достаточной для вертикального перемещения псевдоожиженного слоя разбавленной фазы, внутри которого, как полагают, происходит поглощение большей части хлорида аммония, находящегося в газе 27, после чего очищенный газ 28 удаляют в атмосферу. Остатки измельченного материала удаляют из системы при помощи по меньшей мере одного циклонного сепаратора 29.

В частности, на Фиг.4 изображена система 30 с фиксированным псевдоожиженным слоем адсорбента, которая включает трубопровод 31 для подачи газа, содержащего частицы, и трубопровод 32 для отвода очищенного газа. Скруббер 33 включает пару циклонов 34, которые позволяют извлекать твердый материал, захваченный из неподвижного слоя очищенным газом. В этой системе ожижение производят в псевдоожиженном слое 35 плотной фазы, который поддерживают при помощи подходящего распределительного устройства 38 для газов. Гидроксид кальция приводят в систему через впускной трубопровод 36, и отработанный гидроксид кальция, содержащий хлорид кальция, извлекают при помощи одного из нескольких возможных подходящих способов 37, известных в данной области техники.

Удаление хлорида аммония из газов, его содержащих, затруднительно из-за того, что при попадании в поток воздуха, температура которого ниже температуры сублимации хлорида аммония, последний образует белое облако, состоящее из очень мелких, приблизительно 1 мкм в диаметре или менее, твердых частиц. Малый размер частиц препятствует их инерциальному отделению, или, в альтернативном случае, способствует образованию электростатического заряда, который затрудняет разделение. В соответствии с одним из вариантов осуществления настоящего изобретения частицы хлорида аммония нагревают до температуры сублимации, таким образом, разрушая облако и усиливая действие любого из описанных выше скрубберов, которые могут быть использованы в соответствии с настоящим изобретением.

Следует понимать, что изобретение может быть адаптировано для отделения других изначально твердых компонентов, которые ведут себя аналогично хлориду аммония, простым повышением температуры газа, содержащего указанные компоненты, до температуры, превышающей температуру сублимации или испарения указанных компонентов.

1. Способ очистки дымового газа, содержащего твердые частицы хлорида аммония, для удаления этих частиц, захваченных указанным газом, включающий:нагревание газа, содержащего твердые частицы, для сублимации этих частиц, если частицы находятся не в сублимированном состоянии;приведение этого нагретого газа в непосредственный контакт с подходящим твердым реактивом, выбранным из гашеной извести, негашеной извести или коммерчески доступного известняка, таким образом, что сублимированный хлорид аммония, по существу, удаляется из этого газа, иудаление очищенного газа из системы.

2. Способ по п.1, в котором нагретый газ, содержащий твердые частицы, приводят в непосредственный контакт с указанным твердым реактивом в скруббере сухой очистки, в котором находится слой твердого вещества.

3. Способ по п.1, в котором твердый реактив находится в измельченной форме, и непосредственный контакт между ним и нагретым газом, содержащим твердые частицы, производят в скруббере с псевдожиженным слоем.

4. Способ по п.3, в котором ожижение слоя измельченного реактива осуществляют пропусканием соответствующего газа.

5. Способ по п.1, в котором газ, содержащий частицы хлорида аммония, нагревают до температуры, превышающей температуру сублимации хлорида аммония, которая, как известно, составляет 340°С при атмосферном давлении, и газы, содержащие сублимированные частицы, приводят в контакт с твердым реактивом, который реагирует с хлоридом аммония и удаляет хлорид аммония полностью или частично.

6. Способ по п.5, в котором газообразные остатки, получаемые после обработки в скруббере, включают влажный воздух, аммиак и водяной пар.

7. Способ по любому из пп.5 и 6, в котором соответствующие химические реакции представлены следующими уравнениями:Ca(OH)2(s)+2NH4Cl(g)→CaCl2(s)+2NH3(g)+2H2O(g) CaO(s)+2NH4Cl(g)→CaCl2(s)+2NH3(g)+H2O(g) CaCO3(s)+2NH4Cl(g)→CaCl2(s)+CO2(g)+2NH3(g)+H2O(g).