Способ очистки углеводородного газа от сероводорода

Иллюстрации

Показать всеИзобретение относится к области химической технологии очистки углеводородного газа (попутного нефтяного, природного, пропан-бутановой смеси и др.) от сероводорода и может быть использовано в нефтегазовой, химической и энергетической промышленности. Способ очистки углеводородного газа от сероводорода представляет собой электрофизический метод превращения сероводорода в плазме барьерного разряда без применения катализаторов, адсорбентов, щелочных растворов и аминовых реагентов. Способ осуществляют в плазмохимическом реакторе с барьерным разрядом при амплитуде высоковольтных импульсов напряжения 5,5 кВ и частоте повторения от 500 до 3500 Гц, содержании в исходной смеси: сероводорода от 1,9 до 9,4% об.; воздуха от 1,1 до 76,6% об.; воды до 0,9% об.; углекислого газа до 11,4% об.; гелия до 8,3% об. Техническим результатом изобретения является упрощение технологии очистки углеводородных газов от сероводорода, исключение использования катализаторов, адсорбентов, щелочных растворов или других реагентов. 11 пр., 2 ил.

Реферат

Изобретение относится к области химической технологии очистки углеводородного газа (попутного нефтяного, природного, пропан-бутановой смеси и др.) от сероводорода и может быть использовано в нефтегазовой, химической и энергетической промышленности. Способ очистки углеводородного газа от сероводорода представляет собой электрофизический метод превращения сероводорода в плазме барьерного разряда без применения катализаторов, адсорбентов, щелочных растворов и аминовых реагентов.

Существующие способы очистки углеводородного газа (природного, попутного нефтяного, пропан-бутановой смеси) от сероводорода представляют собой сложные, энергозатратные, многоступенчатые процессы, эффективность которых, как правило, в значительной степени зависит от состава исходного сырья.

Например, аминовая отчистка попутного газа от сероводорода подразумевает последующую утилизацию кислого газа, получаемую при регенерации водного раствора этаноламина, на установке Клауса с получением элементной серы [Технология переработки природного газа и конденсата. Справочник. Ч.1. М.: ООО Недра-Бизнесцентр. 2002. С.517]. Использование такого подхода очистки для попутного нефтяного газа осложняется из-за невысокого давления газа, наличия углеводородов С5+, а также низкого соотношения сероводород/углекислый газ. К тому же утилизация кислого газа аминовой очистки на установке Клауса требует больших капитальных и энергетических затрат.

Способы отчистки нефтяного газа от сероводорода, включающие физическую абсорбцию, адсорбцию на цеолитах и др. [Ганз С.Н. Очистка промышленных газов. Справочное пособие. X.: НПП МКП Домна. 2006. С.117] также обладают существенными недостатками: низкая степень очистки, ограничения по количеству сероводорода в сырье, сложность и энергоемкость регенерации адсорбентов, высокие капитальные затраты.

Также известен способ очистки попутного нефтяного газа от сероводорода путем смешивания исходного газа с жидким раствором-адсорбентом, содержащим в качестве химического реагента гидроксиды металлов I, II группы или их смеси. В состав раствора-адсорбента входит кобальт-фталоцианиновый катализатор окисления [Пат. RU 2385759, опубликован 10.04.2010 // Копылов А.Ю., Мазгаров A.M., и д.р.]. В данных условиях степень очистки попутного нефтяного газа от сероводорода составляет ~99% при исходном содержании его в смеси 3,5 масс.%. Отмечается, что срок службы раствора-адсорбента зависит от содержания сероводорода в исходной смеси.

Основными недостатками данного способа очистки углеводородного газа от сероводорода является использование катализаторов и применение щелочных растворов для его абсорбции, чувствительность раствора-абсорбента к содержанию углекислого газа.

Задачей изобретения является решение, позволяющее упростить технологию очистки углеводородных газов от сероводорода, исключить использование катализаторов, адсорбентов, щелочных растворов или других реагентов.

Поставленная задача решается тем, что очистка углеводородного газа от сероводорода осуществляется под действием плазмы барьерного разряда в плазмохимическом реакторе с планарным расположением высоковольтных электродов, один из которых покрыт слоем диэлектрика. Под действием барьерного разряда сероводород превращается в сероорганические соединения, которые в дальнейшем легко удаляются из плазмохимического реактора органическим растворителем. Полученный концентрат из сероорганических соединений представляет собой смесь сульфидов, сульфонов и сульфоксидов, которые могут найти применение в качестве экстрагентов редких и благородных металлов, флотореагентов в металлургии или в качестве биологически активных веществ, перспективных для использования в сельском хозяйстве.

Способ иллюстрируется следующими примерами:

Пример №1. На фиг.1 представлена схема экспериментальной установки. Углеводородный газ, в частности метан, из баллона (1) смешивается с сероводородом (3), далее смесь направляется в плазмохимический реактор (4), температура которого составляет ~25ºС. Конструкция реактора представлена в виде плоского основания, выполненного из дюралюминия сплава (Д 16) и являющегося заземленным электродом реактора. Высоковольтный электрод выполнен из фольгированного стеклотекстолита толщиной 2 мм, стеклотекстолит выполняет роль диэлектрического барьера, а медное покрытие - высоковольтного электрода (9). Газовый зазор между электродами составляет 1 мм, площадь разрядной зоны 244 см2.

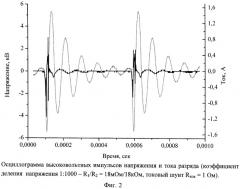

Генерирование активных частиц плазмы осуществлялось высоковольтными импульсами напряжения, подаваемыми от генератора (5), амплитуда которых составляет ~5,5 кВ, частота повторения импульсов напряжения ~2 кГц. Измерение электрических характеристик барьерного разряда выполнено при помощи цифрового осциллографа (7). Осциллограммы высоковольтного импульса напряжения и тока разряда приведены на фиг.2. Обработанный газ на выходе из реактора направляется на анализ по ГОСТ 23781-87 в газовый хроматограф (6).

Объемный расход исходной смеси составлял 60 мл·мин-1, содержащий (% об.): воздуха 1,1; метана 94,7; сероводорода 3,3 и воды 0,9. Активная мощность разряда 7,5 Вт.

Степень очистки метана от сероводорода составила 86,7% об. при времени контакта исходной смеси с разрядной зоной реактора ~24,4 сек. Энергетические затраты на удаление сероводорода составили 3,1 кВт·ч·кг-1.

Пример №2. Удаление сероводорода из метана осуществляют в условиях, аналогичных описанным в примере 1, за исключением содержания углекислого газа в реакционной смеси, которое равнялось 11,4% об.

Степень очистки метана от сероводорода составила 96,9% об. Энергозатраты на удаление сероводорода составили 2,7 кВт·ч·кг-1.

Пример №3. Удаление сероводорода из метана осуществляют в условиях, аналогичных описанным в примере 2, за исключением содержания гелия в реакционной смеси, которое равнялось 8,3% об.

Степень очистки метана от сероводорода составила 96.8% об. Энергозатраты на удаление сероводорода составили 2,9 кВт·ч·кг-1.

Пример №4. Удаление сероводорода из углеводородного газа, в частности пропан-бутановой смеси (ПБС), осуществляют в условиях, аналогичных описанным в примере 1, за исключением состава исходной смеси. Реакционная смесь имела следующий состав (% об.): воздух 2,1; диоксид углерода 0,1; сероводород 1,9; этан 7,1; пропан 78,5; изобутан 7,8; бутан 2,4 и вода 0,1.

Степень очистки ПБС от сероводорода составила 68,4% об. При активной мощности разряда 10,5 Вт энергозатраты на удаление сероводорода составили 9,6 кВт·ч·кг-1.

Пример №5. Удаление сероводорода из ПБС осуществляют в условиях, аналогичных описанным в примере 4, за исключением частоты повторения импульсов напряжения, равной 500 Гц. Степень очистки ПБС от сероводорода составила 24% об. При активной мощности разряда 0,46 Вт энергозатраты на удаление сероводорода составили 0,95 кВт·ч·кг-1.

Пример №6. Удаление сероводорода из ПБС осуществляют в условиях, аналогичных описанным в примере 4, за исключением частоты повторения импульсов напряжения, равной 3000 Гц. Степень очистки ПБС от сероводорода составила 82.6% об. При активной мощности разряда 13 Вт энергозатраты на удаление сероводорода составили 10,4 кВт·ч·кг-1.

Пример №7. Удаление сероводорода из ПБС осуществляют в условиях, аналогичных описанным в примере 4, за исключением частоты повторения импульсов напряжения, равной 3500 Гц. Степень очистки ПБС от сероводорода составила 98,3% об. При активной мощности разряда 27 Вт энергозатраты на удаление сероводорода составили 15,6 кВт·ч·кг-1.

Пример №8. Удаление сероводорода из ПБС осуществляют в условиях, аналогичных описанным в примере 4, за исключением содержания сероводорода в реакционной смеси, которое равнялось 5,6% об.

Степень очистки ПБС от сероводорода составила 35,7% об. При активной мощности разряда 11 Вт энергозатраты на удаление сероводорода составили 7,2 кВт·ч·кг-1.

Пример №9. Удаление сероводорода из ПБС осуществляют в условиях, аналогичных описанным в примере 4, за исключением содержания сероводорода в реакционной смеси, которое равнялось 9,4% об.

Степень очистки ПБС от сероводорода составила 15,9% об. При активной мощности разряда 9,5 Вт энергозатраты на удаление сероводорода составили 6.3 кВт·ч·кг-1.

Пример №10. Удаление сероводорода из ПБС осуществляют в условиях, аналогичных описанным в примере 4, за исключением схемы смешения исходного газа. В плазмохимический реактор добавлена подача воздуха, реакционная смесь содержала (% об.): воздуха 76,6; диоксида углерода 0,5; сероводорода 3,1; этана 1,4; пропана 16,1; изобутана 1,5; бутана 0,7 и воды 0,1.

Степень очистки ПБС от сероводорода составила 97.4% об. При активной мощности разряда 9 Вт энергозатраты на удаление сероводорода составили 3,7 кВт·ч·кг-1.

Пример №11. Удаление сероводорода из ПБС осуществляют в условиях, аналогичных описанным в примере 10, за исключением содержания воздуха в реакционной смеси, равного 66,5% об. Степень очистки ПБС от сероводорода составила 70,6% об. При активной мощности разряда 8,5 Вт энергозатраты на удаление сероводорода составили 7,5 кВт·ч·кг-1.

Как видно из примеров, предложенный способ очистки углеводородного газа от сероводорода под действием плазмы барьерного разряда осуществляется без применения катализаторов, адсорбентов, щелочных растворов или других химических реагентов. Способ не чувствителен к наличию диоксида углерода в исходной газовой смеси. Процесс очистки протекает за один проход исходной газовой смеси через реактор при малом времени контакта реакционной смеси с разрядной зоной реактора (~24,4 сек).

На процесс удаления сероводорода не влияет содержание воды до 0,9% об., а также содержание углекислого газа до 11,4% об. и содержание гелия до 8,3% об. в исходной смеси.

Наиболее удачное технологическое решение наблюдается в примерах 2 и 3, в которых достигнута степень очистки метана от сероводорода составляет 96,9 и 96 8% об. соответственно, а также в примере 7, где степень очистки пропан-бутановой смеси от сероводорода составила 98,3% об.

Способ очистки углеводородного газа от сероводорода, отличающийся тем, что процесс осуществляют в плазмохимическом реакторе с барьерным разрядом при амплитуде высоковольтных импульсов напряжения 5,5 кВ и частоте повторения от 500 до 3500 Гц, содержании в исходной смеси: сероводорода от 1,9 до 9,4 об.%; воздуха от 1,1 до 76,6 об.%; воды до 0,9 об.%; углекислого газа до 11,4 об.%; гелия до 8,3 об.%.