Способ соединения изделий из металлов и/или сплавов металлов с разной растворимостью водорода

Иллюстрации

Показать всеИзобретение относится к области соединения разнородных металлов или сплавов металлов с различными физико-химическими характеристиками, в частности соединения металлов или сплавов металлов с разной растворимостью в них водорода. Изготавливают соединительный переход из металла или сплава металла, обладающего растворимостью водорода, равной большей растворимости из растворимостей материалов соединяемых изделий. Наносят на соединительный переход покрытие из металла и нескольких металлов, выбираемых таким образом, чтобы их сплав с материалом соединительного перехода снижал растворимость водорода. Покрытие наносят так, чтобы толщина покрытия равномерно уменьшалась вдоль длины соединительного перехода от материала с меньшей растворимостью водорода к материалу с большей растворимостью. Производят диффузионное перемешивание покрытия и материала соединительного перехода в твердой фазе на всю толщину материала соединительного перехода путем нагрева соединительного перехода до температуры, не превышающей температуру образования жидкой фазы. Соединение изделий с переходом осуществляют сваркой. В результате обеспечивается надежное и герметичное соединения изделий из металлов или сплавов металлов с разной растворимостью водорода. 1 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Настоящее изобретение относится к области соединения разнородных металлов и/или сплавов металлов с различными физико-химическими характеристиками, в частности соединения металлов и/или сплавов металлов с разной растворимостью в них водорода, и может быть использовано, например, в водородной энергетике для получения особо чистого водорода, удаления примесей из водорода и для решения ряда других задач в устройствах, работающих в газовой атмосфере, содержащей водород.

Надежность и, в частности, герметичность соединений разнородных материалов, обладающих различными физико-химическими свойствами, в частности разной растворимостью в них водорода, представляют собой серьезную конструктивную проблему при разработке различных устройств, поскольку в реальных условиях работы эти различия приводят к нарушению целостности такого соединения и выходу всего устройства из строя. На практике эта задача решается индивидуально для каждого конкретного случая, в частности один из подходов в решении этой проблемы заключается в создании перехода (переходного слоя) между соединяемыми металлами/материалами, который позволяет постепенно перейти от свойств одного из соединяемых материалов к свойствам другого.

Один из способов соединения разнородных материалов «Соединение разнородных металлов» (см. [1] патент РФ №2406591, М. кл. B22F 7/04, B22F 7/04, B32B 15/04, H01M 8/00, H01M 4/00, опубл. 20.02.2010) предназначен для соединения материалов, имеющих различную пластичность, и содержит этапы декорирования более пластичного из материалов частицами менее пластичного материала путем механического внедрения, импрегнирования, вдавливания или загонки менее пластичного материала в поверхность более пластичного материала для образования композита; и соединение композита и присоединяемого элемента, содержащего менее пластичный материал, путем спекания частиц менее пластичного материала, декорируемых на более пластичном материале, с присоединяемым элементом. Известное техническое решение предназначено для соединения разнородных материалов, являющихся химически инертными один к другому (то есть эффективная химическая связь между этими материалами невозможна), например металла и керамики, и позволяет получить прочное сцепление с резкой границей раздела между этими двумя материалами.

Однако данное техническое решение не может быть использовано для соединения металлов с разной растворимостью водорода, работающих в газовой атмосфере, содержащей водород, в частности, из-за наличия резкой границы раздела между соединяемыми материалами, что недопустимо при соединении металлов и/или сплавов с разной растворимостью водорода.

Известен «Способ соединения металлических и/или металлокерамических изделий и паста для его осуществления» (см. [2] патент РФ №2131798, М.кл. B23K 11/16, B23K 20/16, B23K 35/24, B23K 103:02, B23K 103:16, опубл. 20.06.1999), заключающийся в том, что соединяемые поверхности металлических и/или металлокерамических изделий из никеля, кобальта, железа сначала очищают, наносят на них пасту, состоящую из смеси порошков соединяемого металла и его оксида, а также из фосфатного связующего, после чего изделие просушивают, прокаливают на воздухе при 250-350°С, а затем восстанавливают при 500-700°С и диффузионно сваривают при 800-900°С, при этом две последние операции осуществляют в потоке водорода и каждую в течение часа. Изобретение относится к области химического машиностроения и может быть использовано для диффузионной сварки деталей из никеля, железа и кобальта при температурах гораздо ниже температур плавления указанных металлов. Известное техническое решение охватывает соединение узкого круга металлов (никеля, железа и кобальта) и не может быть использовано для соединения конструкционных (нержавеющих сталей) и гидридообразующих металлов и/или сплавов, растворяющих водород.

Известен также «Способ получения металлостеклянных и металлокерамических соединений и соединений металл-металл» (см. [3] патент РФ №2366040, М. кл. H01M 8/02, C04B 37/02, опубл. 27.08.2009), обеспечивающий соединение граничащих фаз с образованием прочной связи между ними независимо от состава металлического сплава и образования в процессе использования защитной оксидной пленки, отличающийся тем, что указанные соединения изготавливают с желаемой толщиной слоя, получаемого из смеси порошков матричного стекла и оксида металла, причем получение соединения проводят при повышенной температуре в контролируемых условиях, а состав порошка оксида металла выбирают в зависимости от свойств соединяемых изделий.

Известное изобретение может быть использовано в производстве твердооксидных топливных элементов и соответствующих электрохимических устройств и не предназначено для соединений металлов и сплавов металлов, растворяющих водород и работающих в газовой атмосфере, содержащей водород.

Известен способ, заключающийся в создании перехода между соединяемыми материалами, в котором предлагается технология изготовления спаев стекла с кварцем (см. [4] А.Рот. Вакуумные уплотнения «Энергия», М., 1971, стр.90) с помощью ступенчатых спаев, которыми можно соединять два стеклянных изделия, у которых значение коэффициентов термического расширения значительно отличается один от другого. Такой спай состоит из ряда стеклянных сегментов, причем у соседних сегментов коэффициенты теплового расширения отличаются незначительно. Совокупность таких сегментов образует участок с плавно изменяющимся коэффициентом теплового расширения от высокого до низкого. Минимальная длина каждого сегмента, L, может быть определена по формуле L~0.85 (ah)1/2, где a - радиус сегмента, h - толщина стенки. Известное техническое решение широко используется и промышленно выпускается для соединения изделий из различных стекол и кварца, но не может быть использовано для соединения металлов и/или сплавов металлов.

За прототип выбран способ, описанный в [4].

Достигаемым результатом предлагаемого технического решения является обеспечение возможности соединения изделий из металлов и/или сплавов металлов с разной растворимостью водорода, работающих в газовой атмосфере, содержащей водород.

Достижение указанного технического результата обеспечивается в способе соединения изделий из металлов и/или сплавов металлов с разной растворимостью водорода, при котором используют предварительно изготовленный соединительный переход, отличающийся тем, что изготавливают соединительный переход из металла или сплава металлов, обладающего растворимостью водорода, равной большей растворимости из растворимостей материалов соединяемых изделий, наносят на соединительный переход покрытие из металла или нескольких металлов, выбираемых таким образом, чтобы их сплав с материалом соединительного перехода снижал растворимость водорода, при этом покрытие наносят так, чтобы толщина покрытия равномерно уменьшалась вдоль длины соединительного перехода от материала с меньшей растворимостью водорода к материалу с большей растворимостью, и производят диффузионное перемешивание покрытия и материала соединительного перехода в твердой фазе на всю толщину материала соединительного перехода путем нагрева соединительного перехода до температуры, не превышающей температуру образования жидкой фазы, а соединение изделий с соединительным переходом осуществляют сваркой.

При этом при необходимости ускорения, в частности процесса диффузионного перемешивания при введении большого количества материала покрытия для уменьшения растворимости водорода нанесение покрытия из металла или нескольких металлов и его диффузионное перемешивание осуществляют порциями в несколько приемов.

Достижение технического результата приведенными выше отличиями способа заключается в следующем. При работе металлов и сплавов металлов в газовой атмосфере, содержащей водород, происходит растворение в них водорода, приводящее к расширению их кристаллической решетки, так называемая водородная дилатация, величина которой зависит от свойств металлов и сплавов металлов. В результате при работе в газовой атмосфере, содержащей водород, соединения двух металлов или сплавов металлов с разной растворимостью водорода, последние расширяются по-разному, что вызывает локальные механические напряжения в месте их соединения, приводящие к его разрушению. Согласно настоящему техническому решению соединение металлов и/или сплавов металлов с разной растворимостью водорода осуществляется с помощью соединительного перехода, растворимость водорода в котором плавно изменяется (увеличивается) вдоль его длины от места соединения с материалом с минимальной растворимостью водорода до места соединения с материалом с максимальной растворимостью. Изменение растворимости материала соединительного перехода осуществляется путем нанесения на поверхность соединительного перехода, выполненного из материала с максимальной из соединяемых материалов растворимостью водорода, покрытия из металла или нескольких металлов, выбираемых таким образом, чтобы их сплав с материалом соединительного перехода снижал растворимость водорода, и последующего диффузионного перемешивания материалов соединительного перехода и покрытия, в результате чего концентрация растворенного материала покрытия плавно изменяется вдоль длины соединительного перехода от максимальной в месте соединения с материалом с минимальной растворимостью до минимальной в месте соединения с материалом с максимальной растворимостью. Благодаря этому при работе в газовой атмосфере, содержащей водород, количество растворенного в материале соединительного перехода водорода меняется вдоль его длины, что вызывает плавное расширение соединительного перехода по его длине, причем расширение в местах соединений с сопрягаемыми изделиями соответствует расширению материала самих изделий. В результате механические напряжения в местах соединений либо не возникают вовсе, либо ослаблены до минимума, что обеспечивает надежность работы соединения.

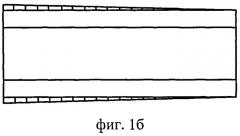

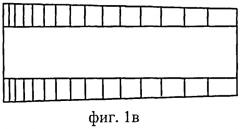

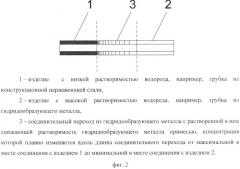

Осуществление предлагаемого способа приведено в качестве примера для соединения изделии в виде трубки из конструкционной стали с низкой растворимостью водорода с трубкой из гидридообразующего металла (например, ванадия), с высокой растворимостью водорода, и поясняется чертежами, где на фиг.1а приведено схематическое изображение соединительного перехода, изготовленного в виде трубки из гидридообразующего металла; на фиг.1б приведено схематическое изображение соединительного перехода, на поверхность которого нанесен слой металла, сплав которого с гидридообразующим металлом снижает растворимость гидридообразующего металла, при этом толщина покрытия плавно изменяется вдоль длины соединительного перехода от максимальной в месте соединения с трубкой из конструкционной стали с низкой растворимостью водорода до минимальной в месте соединения с трубкой из гидридообразующего металла с высокой растворимостью водорода, на фиг.1в приведено схематическое изображение соединительного перехода после диффузного перемешивания материалов покрытия и соединительного перехода, на фиг.2 приведено схематическое изображение соединения изделий из двух металлов с разной растворимостью водорода с помощью соединительного перехода. На фиг.3 показаны места измерения профилей распределения концентрации (спектров) ванадия и никеля по толщине соединительного перехода.

Реализацию предлагаемого способа соединения изделий из металлов и/или сплавов металлов с разной растворимостью водорода можно пояснить на примере соединения трубки из ванадия (гидридообразующий металл с высокой растворимостью водорода) с трубкой из нержавеющей стали (конструкционный материал, практически не растворяющий водород) следующим образом. На первом этапе изготавливают соединительный переход из ванадия, обладающего большей растворимостью водорода, чем растворимость водорода нержавеющей сталью (см. также фиг.1а).

На следующем этапе на поверхность соединительного перехода наносят слой металла, обладающего свойством подавлять растворимость водорода ванадием при образовании с ним сплава (см. фиг.1б). Известно, что таким свойством обладают, например, никель, хром, титан, железо, кобальт (см. T.Eguchi and S.Morosumi: J. Japan Inst. Metals, 38, 1074, с.1025). При этом поверхностное покрытие наносят таким образом, что его толщина плавно изменяется вдоль его длины от максимальной в месте соединения с конструкционной нержавеющей сталью (низкая растворимость водорода) до минимальной в месте соединения с ванадием (максимальная растворимость водорода). Максимальную толщину покрытия выбирают из необходимости обеспечить минимальную растворимость водорода в соединительном переходе в месте его сочленения с нержавеющей сталью. Известно, например, что в сплаве с содержанием никеля в ванадии 22%, V-22Ni, водород практически не растворяется (см. Chikashi Nashimura, Masao Komaki and Muneyuki Amano, Materials Transactions. JIM, Vol.32, №5 (1991), р.501 V-22Ni), а при 15% уменьшается в 4 раза.

Чтобы получить сплав с содержанием 15% никеля в ванадиевой трубке с толщиной стенки 0.1 мм необходимо на ее поверхность в месте соединения с нержавеющей сталью нанести покрытие порядка 0,015 мм. Согласно предлагаемому способу толщина покрытия должна плавно уменьшаться вдоль длины соединительного перехода от максимальной до минимальной, то есть практически до отсутствия покрытия в месте соединения с ванадием. Это достигается электрохимическим методом покрытия, при котором соединительный переход равномерно погружается в электролитическую ванну с электролитом. При этом толщина нанесенного покрытия зависит от времени нахождения данного участка соединительного перехода в электролитической ванне и легко определяется по величине тока.

На следующем этапе осуществления настоящего способа (см. фиг.1в) производят диффузионное перемешивание покрытия и материала соединительного перехода в твердой фазе на всю толщину материала соединительного перехода путем нагрева соединительного перехода при температуре, не превышающей температуру образования жидкой фазы, которая в случае приведенного выше примера для сплава V-15Ni составляет 1280°С. Диффузионное перемешивание производят путем нагрева в вакуумной или муфельной печи. В случае муфельной печи нагрев производят в защитной атмосфере (например, в атмосфере аргона).

Профили распределения концентрации в материале соединительного перехода после этапа диффузионного перемешивания, измеренные с помощью сканирующего электронного микроскопа с рентгеновским микроанализом (SEM with EDA), показаны в таблице для двух сечений материала соединительного перехода по его длине. Все результаты в таблице приведены в весовых %.

На фиг.3 показаны места измерения профилей распределения концентрации (спектров) ванадия и никеля по толщине соединительного перехода.

| Таблица | ||||

| Спектр | V | Ni | V | Ni |

| Сечение 1 | Сечение 2 | |||

| 1 | 83.54 | 16.46 | 87.06 | 11.72 |

| 2 | 83.55 | 16.45 | 87.59 | 11.26 |

| 3 | 83.89 | 16.11 | 88.04 | 10.92 |

| 4 | 83.84 | 16.16 | 88.87 | 10.08 |

| 5 | 83.22 | 16.78 | 89.08 | 10.15 |

| 6 | 83.61 | 16.39 | 88.60 | 10.15 |

| 7 | 83.22 | 16.78 | 88.04 | 10.56 |

| 8 | 83.41 | 16.59 | 87.53 | 11.02 |

| 9 | 83.41 | 16.59 | 87.34 | 11.18 |

Как видно из полученных результатов, наблюдается незначительная неравномерность распределения концентрации никеля по толщине соединительного перехода, что демонстрирует осуществимость предлагаемого способа с достижением указанного выше технического результата.

На завершающем этапе производят соединение деталей, выполненных из материалов с разной растворимостью водорода, с помощью соединительного перехода (см. фиг.2) любым доступным способом, обеспечивающим надежное герметичное соединение соединяемых деталей, например аргонно-дуговой сваркой, точечной сваркой, роликовой сваркой и т.п.

1. Способ соединения изделий из металлов и/или сплавов металлов с разной растворимостью водорода, при котором используют предварительно изготовленный соединительный переход, отличающийся тем, что соединительный переход изготавливают из металла или сплава металла, обладающего растворимостью водорода, равной большей растворимости из растворимостей материалов соединяемых изделий, наносят на соединительный переход покрытие из металла или нескольких металлов, выбираемых таким образом, чтобы их сплав с материалом соединительного перехода снижал растворимость водорода, при этом покрытие наносят так, чтобы толщина покрытия равномерно уменьшалась вдоль длины соединительного перехода от материала с меньшей растворимостью водорода к материалу с большей растворимостью, и производят диффузионное перемешивание покрытия и материала соединительного перехода в твердой фазе на всю толщину материала соединительного перехода путем нагрева соединительного перехода до температуры, не превышающей температуру образования жидкой фазы, а соединение изделий с переходом осуществляют сваркой.

2. Способ по п.1, отличающийся тем, что нанесение покрытия из металла или нескольких металлов и диффузионное перемешивание осуществляют порциями в несколько приемов.