Способ поверхностного пластического деформирования заготовок дорнованием со статико-импульсным нагружением дорна

Иллюстрации

Показать всеИзобретение относится к технологии машиностроения, в частности к поверхностному пластическому деформированию дорнованием. Прикладывают к дорну статическую и периодическую импульсную нагрузку. Используют дорн с жестким деформирующим элементом, перед которым установлен упругий деформирующий элемент. Упругий деформирующий элемент контактирует с полым штоком демпфера и при действии периодической импульсной нагрузки на дорн затормаживается с помощью упомянутого демпфера. Упругий деформирующий элемент выполнен в виде винтовой конической пружины, изготовленной из проволоки, имеющей наружную рабочую поверхность в виде двух усеченных конусов, обращенных друг к другу большими основаниями. На рабочих поверхностях деформирующих элементов нанесен слой эпилама. В результате расширяются технологические возможности, увеличивается глубина упрочненного слоя, снижается высота микронеровностей обработанной поверхности, а также увеличивается производительность обработки. 6 ил., 1 пр.

Реферат

Изобретение относится к технологии машиностроения, в частности к способам и устройствам для дорнования, калибрования и упрочнения металлических внутренних поверхностей отверстий деталей из сталей и сплавов поверхностным пластическим деформированием со статико-импульсным нагружением деформирующего инструмента.

Известны способ и устройство для статико-импульсного дорнования отверстий методом протягивания, включающие приложение к деформирующему инструменту статической нагрузки с натягом вдоль обрабатываемой поверхности, при этом прикладывают к деформирующему инструменту с помощью бойка и волновода периодическую импульсную нагрузку, вырабатываемую гидравлическим генератором импульсов, используют волновод в виде ступенчатого стержня со ступенями малого и максимального диаметров и боек в виде втулки, охватывающей ступень малого диаметра ступенчатого стержня, скользящей вдоль продольной оси последнего и имеющей площадь поперечного сечения, одинаковую с площадью поперечного сечения ступени максимального диаметра ступенчатого стержня, при этом соотношение длины втулки к длине ступени максимального диаметра ступенчатого стержня выбирают равным единице [1, 2].

Известные способ и устройство отличаются ограниченными технологическими возможностями, недостаточно большим натягом, незначительной глубиной упрочненного слоя и недостаточно высокой степенью упрочнения обрабатываемой внутренней поверхности, низким КПД и большой энергоемкостью оборудования.

Задачей изобретения является расширение технологических возможностей дорнования за счет воздействия статико-импульсной нагрузки на специальный упругий пружинящий деформирующий элемент в сочетании с использованием демпфера и нанесения тонкой пленки эпилама на рабочие поверхности деформирующих элементов, при обработки которыми возникают окружные растягивающие и радиально сжимающие напряжения, позволяющие значительно увеличить натяг и глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей обрабатываемой поверхности, а также увеличение производительности, КПД и снижение энергоемкости процесса.

Поставленная задача решается с предлагаемым способом поверхностного пластического деформирования заготовок дорнованием со статико-импульсным нагружением дорна, включающим приложение к дорну статической и периодической импульсной нагрузки, вырабатываемой гидравлическим генератором импульсов, при этом используют демпфер, выполненный в виде цилиндра с вязкой средой, в котором осуществляют движение полый поршень и полый шток, а дорн выполнен с жестким деформирующим элементом и упругим деформирующим элементом, последний установлен перед жестким деформирующим элементом, контактирует с полым штоком демпфера и при действии периодической импульсной нагрузки на дорн затормаживается с помощью упомянутого демпфера, при этом упругий деформирующий элемент выполнен в виде винтовой конической пружины, изготовленной из проволоки, имеющей наружную рабочую поверхность в виде двух усеченных конусов, обращенных друг к другу большими основаниями, причем витки больших оснований выполнены с наружным диаметром, равным диаметру обрабатываемого отверстия заготовки, а диаметр каждого последующего витка меньше предыдущего, причем на рабочих поверхностях деформирующих элементов нанесен слой эпилама в виде многокомпонентной системы, включающей фторосодержащие поверхностно-активные вещества и регулирующие добавки в растворителях.

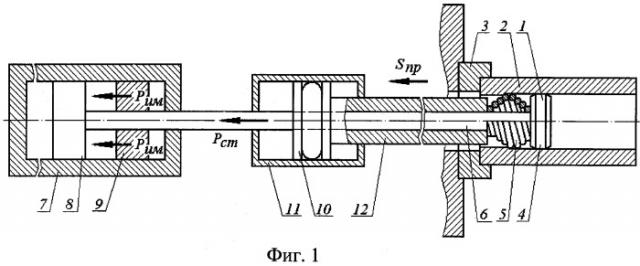

Сущность предлагаемого способа поясняется чертежами.

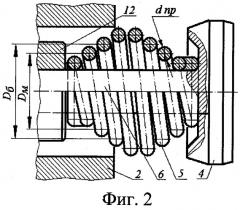

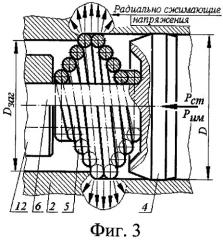

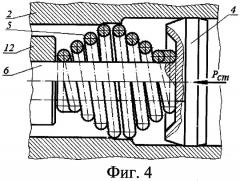

На фиг.1 представлена схема обработки отверстия поверхностным пластическим деформированием дорнованием со статико-импульсным нагружением дорна, продольный разрез; на фиг.2 - схема обработки отверстия упругим дорном, положение дорна перед обработкой, упругий деформирующий элемент в свободном разжатом состоянии; на фиг.3 - то же, положение дорна в процессе обработки, упругий деформирующий элемент в сжатом статической и импульсной нагрузкой состоянии, демпфер тормозит его продольное перемещение; на фиг.4 - то же, положение дорна в процессе обработки, упругий деформирующий элемент в разжатом состоянии под действием только статической нагрузки, демпфер после срабатывания находится в крайнем левом положении; на фиг.5 - схема обработки отверстия упругим дорном, положение дорна в процессе обработки, упругий деформирующий элемент в сжатом статической и импульсной нагрузкой состоянии, совмещенном с положением упругого деформирующего элемента в свободном разжатом состоянии (тонкими линиями); на фиг.6 - схема положения предыдущего и последующего витков конической пружины, продольный разрез, тонкими линиями показано положение витков под суммарной нагрузкой.

Предлагаемый способ предназначен для поверхностного пластического деформирования (ППД) дорнованием отверстий со статико-импульсным нагружением деформирующего инструмента - дорна.

Эту операцию выполняют перемещением с натягом деформирующего инструмента - дорна 1 в виде оправки с деформирующими элементами, при этом к инструменту с натягом прикладывают статическую нагрузку PСТ и периодическую импульсную нагрузку РИМ вдоль обрабатываемой поверхности отверстия заготовки 2. Заготовка 2 опирается на фланец 3, закрепленный на вертикальной стенке, например, горизонтально-протяжного станка (не показан).

Дорн имеет две разновидности деформирующих элементов: жесткие, торовые, традиционной известной конструкции 4 и упругие деформирующие элементы 5, последние расположены на штоке перед жесткими деформирующими элементами. В данной конструкции дорна роль оправки выполняет шток 6 гидроцилиндра 7. Минимальное количество деформирующих элементов в дорне - два: один упругий 5 и один торовый 4.

Упругий деформирующий элемент 5 расположен на штоке 6 перед торовым деформирующим элементом 4, последний является калибрующим. Упругий деформирующий элемент выполнен в виде винтовой конической пружины, изготовленной из проволоки диаметром dПР, с наружной рабочей поверхностью в виде двух усеченных конусов, обращенных друг к другу большими основаниями, при этом витки больших оснований выполнены в количестве двух штук наружным диаметром D, равным диаметру обрабатываемого отверстия заготовки. Диаметр каждого последующего витка DM меньше предыдущего DБ (см. фиг.2, 6). Упругий деформирующий элемент представляет собой винтовую коническую пружину, изготовленную из проволоки, например, по ГОСТ 9389-75. Материал проволоки деформирующих витков пружины (например, твердый сплав ВК15, ВК15М) обеспечивает высокую износостойкость инструмента и высокую изгибную прочность. При малых нагрузках на инструмент можно применять сплав ВК8.

Деформирующие элементы дорна установлены на оправке, являющейся штоком 6 гидроцилиндра 7 с возможностью приложения к дорну статической РСТ и периодической импульсной нагрузки РИМ. Гидроцилиндр 7 работает от гидравлического генератора импульсов (ГГИ) (не показан, [3, 4]). Получение импульсной нагрузки осуществляется с помощью штока с поршнем 8, являющимся волноводом, и втулки 9, охватывающей шток и являющейся бойком.

Одной из отличительных особенностей предлагаемого способа является наличие демпфера, подвижно установленного на штоке гидроцилиндра в виде полого поршня 10, движущегося в вязкой среде, находящейся в цилиндре 11, и посредством полого штока 12 контактирует с упругим деформирующим элементом. Время срабатывания демпфера больше времени действия импульсной нагрузки РИМ на дорн.

Дополнительно к деформирующему инструменту - дорну - прикладывают периодическую импульсную нагрузку РИМ, которая вырабатывается гидравлическим генератором импульсов (ГГИ) (не показан) и сообщается посредством бойка и волновода. С этой целью волновод выполнен в виде штока, а боек выполнен в виде втулки, охватывающей шток - волновод - и скользящей вдоль его продольной оси.

Предлагаемый способ дорнования с использованием рассмотренного устройства осуществляется следующим образом.

Заготовку 2 устанавливают на фланец 3 и передней направляющей частью в заготовку вводят дорн 1. Обработку начинают с включения продольной подачи SПР и под действием основной статической нагрузки РСТ, развиваемой основным приводом станка, начинается процесс дорнования.

Одновременно с включением основной статической нагрузки PСТ включается дополнительная периодическая импульсная нагрузка РИМ, которая осуществляется с помощью бойка 9, воздействующего на торец поршня, жестко соединенного со штоком - волноводом. В качестве механизма импульсного нагружения инструмента применяют ГГИ (не показан) [3, 4], который соединен с корпусом гидроцилиндра 7. При ударе бойка шток вместе с жестким деформирующим элементом 4 перемещается справа налево (согласно фиг.1-6) и сжимает коническую пружину упругого деформирующего элемента 5, так как полый шток демпфера заторможен и находится в неподвижном состоянии. При сжатии пружины каждый ее виток меньшего диаметра входит в контакт с витком большего диметра и разжимает последний, увеличивая величину его диаметра. Таким образом, при сжатии под действием импульсной силы РИМ пружина раскручивается и средние витки максимального диаметра D будут радиально воздействовать на обрабатываемую поверхность отверстия заготовки. При действии импульсной нагрузки подвижный полый шток демпфера 12 будет оставаться на месте, т.к. сила сопротивления демпфера в первый момент будет больше суммарной нагрузки (PСТ+РИМ).

Как показано на фиг.2, 5 и 6 пружина сжимается, уменьшается по высоте и виток меньшего диметра DM, скользя по торовой наружной поверхности соседнего витка большего диаметра DБ, стремится войти в него, ввинчивается и разжимает последний. При таком воздействии всех витков пружины на средние витки с максимальным диаметром D последние внедряются в обрабатываемую поверхность по всей окружности отверстия. В обрабатываемой поверхности возникают окружные растягивающие и радиально сжимающие напряжения, позволяющие значительно увеличить глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей обрабатываемой поверхности.

Исходный импульс, сформированный в бойке - втулке - в момент удара по волноводу - поршню со штоком, отражаясь от свободного торца бойка с противоположным знаком, доходит до волновода, одна его часть вновь отражается в боек, а другая переходит в волновод и распространяется в направлении нагружаемой поверхности. Дойдя до нагружаемой поверхности, последняя часть импульса распределяется на проходящий и отраженный. Проходящие волны деформации при соотношении высот поршня и втулки, равном единице, не накладываются и не разрываются, а следуют друг за другом, кроме того, при равенстве площадей контакта поперечных сечений втулки и поршня со штоком энергия удара наиболее полно реализуется в контакте с нагружаемой средой.

Вслед за упругим деформирующим элементом движется жесткий деформирующий элемент, являющийся в данном случае калибрующим.

С прекращением действия импульсной силы РИМ пружина будет стремиться занять первоначальное положение, средние витки уменьшатся в диаметре, демпфер сработает и его полый шток переместится влево (согласно фиг.4), пружина увеличится в длине.

Однако жесткий деформирующий элемент будет перемещаться справа налево под действием статической нагрузки до тех пор, пока не кончится часть поверхности, обработанной увеличенными в диаметре средними витками пружины, калибруя ее, до следующего действия импульсной силы.

В предлагаемом способе используется дорн, эффективно увеличивающий диаметр отверстия за счет пластической деформации поверхности отверстия витками пружины упругого деформирующего элемента. При этом происходит упрочнение поверхностного слоя на большую глубину, чем при обычном дорновании, повышение качества обработанной поверхности, что приводит к уменьшению длины конструкции дорна.

Упругий деформирующий элемент, выполненный в виде пружины, будет плавно и постепенно, а не скачкообразно, воспринимать импульсную ударную нагрузку, что значительно снижает вибрации и, как следствие, волнистость обработанной поверхности.

После прекращения действия импульсной нагрузки пружина возвращается в свое первоначальное положение, увеличивается в длине, а витки уменьшаются в диаметре. При этом демпфер срабатывает, его полый шток перемещается влево, освобождая место пружине.

Таким образом, с каждым ударом бойка по волноводу пружина будет сжиматься и раскручиваться, деформирующие витки увеличиваться в диаметре и радиально воздействовать на обрабатываемую поверхность, создавая растягивающие и радиально сжимающие напряжения. В промежутках времени между ударами пружина будет закручиваться и восстанавливать свою первоначальную высоту и витки пружинящего деформирующего элемента будут уменьшаться в диаметре.

Части дорна: шток, стержень, направляющую втулку, дистанционные втулки (не показаны) изготовляют из углеродистых сталей, закаленных до твердости HRC 40…45. В собранном виде радиальное биение деформирующих элементов относительно направляющих не превышает 0,02…0,05 мм. Это требование выполняют за счет высокой точности изготовления деталей дорна. Особое внимание уделяют штоку (радиальное биение его не должно быть более 0,01…0,02 мм), дистанционным втулкам, жестким и упругим деформирующим элементам - пружинам (торцовое и радиальное биение их относительно базового отверстия не должно быть более 0,005…0,01 мм).

Калибрующая ленточка на пружинном элементе отсутствует, но для больших диаметров отверстий (>75…150 мм) может применяться, ее ширину выбирают в зависимости от материала и толщины стенки заготовки ([6] с.399).

Диаметр dПР проволоки ориентировочно определяется из условия прочности по формуле:

dПР≈0,33(РСТ+РИМ)0,7/(f0,4[σИЗ]0,7D0,4), мм;

где dПР - диаметр проволоки, мм; (РСТ+РИМ) - суммарная (статическая РСТ плюс импульсная РИМ) сила дорнования, Н; f - коэффициент трения между элементом и обрабатываемой поверхностью; в зависимости от обрабатываемого материала и технологической смазки f=0,05…0,14; [σИЗ] - допустимое напряжение материала проволоки при изгибе, МПа, для твердого сплава ВК15 - [σИЗ]=1800 МПа; D - диаметр обрабатываемого отверстия, мм.

Глубина упрочненного слоя поверхности отверстия, обработанного предлагаемым способом, увеличивается и достигает 1,7…2,5 мм, что значительно (в 3…4 раза) больше, чем при традиционном статическом дорновании.

Наибольшая степень упрочнения составляет 27…32%. В результате статико-импульсной обработки по сравнению с традиционным дорнованием эффективная глубина слоя, упрочненного на 20% и более, возрастает в 2,1…2,6 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7…2,2 раза.

На рабочих поверхностях деформирующих элементов нанесен слой эпилама 13 (см. фиг.6), представляющий собой многокомпонентную систему, включающую фторосодержащие поверхностно-активные вещества и регулирующие добавки в растворителях. В результате эпиламирования молекулы технологического модифицированного состава проникают в пограничный слой и образуют на его поверхности тончайшую нанопленку толщиной 3…50 нм, которая позволяет снизить коэффициент трения в 2…3 раза, а поверхностную энергию до 1000 раз. Это обеспечивает придание трущимся поверхностям антифрикционных и антиадгезионных свойств. Сформированная барьерная пленка выдерживает температуру до 459°С, не разрушается при ударных нагрузках до 300 кг/мм, не растворяется ни в одном из применяемых углеводородных растворителей [5].

Пример. Обрабатывали предлагаемым способом отверстие диаметром 80 мм; заготовки из материала - сталь 18ХГТ ГОСТ 4543-74, твердость НВ 207-228, масса - 11,75 кг. Обработку производили дорном с деформирующими упругим пружинящим элементом - пружиной и жестким элементом, диаметром 80 мм, диаметром проволоки 9 мм, высота деформирующего элемента в сжатом состоянии 63 мм (в свободном - 78 мм), шаг пружины 10,5 мм, из твердого сплава ВК15, угол конуса α=25°.

Обработку вели на модернизированном горизонтально - протяжном станке мод. 7Б57 с использованием специального ГГИ - гидравлического генератора импульсов. Модернизация касалась установки на станке специального гидроцилиндра, осуществляющего дополнительное периодическое импульсное нагружение инструмента дорна, на штоке которого располагался боек, и дополнительного цилиндра демпфера.

Эпиламирование деформирующих элементов производили композициями ТУ 25.07.1120-75 и 6СФК-180-05 ТУ-6-02-1229-82 по технологиям, рекомендуемым производителем. Смазочно-охлаждающая жидкость - сульфофрезол. Скорость дорнования Snp=4,5 м/мин. Наибольшее значение энергии ударов, развиваемых ГГИ, А=285 Дж (сила удара 265 кН, скорость удара 7,4 м/с), при частоте ударов f=5…15 Гц. Натяг инструмента составлял i=0,3…1,5 мм на диаметр. Статическое нагружение осуществлялось силой до PСТ=42 кН.

Обработка показала, что параметр шероховатости обработанных поверхностей отверстий уменьшился до значения Ra=0,5…0,07 мкм при исходном - Ra=5…6,5 мкм, производительность повысилась более чем в три раза по сравнению с традиционным дорнованием и предварительным развертыванием, используемым на базовом предприятии ОАО "Ливгидромаш". Энергоемкость процесса уменьшилась в 2,1 раза. Глубина упрочненного слоя достигла 1,7…2,2 мм. Наибольшая степень упрочнения составляла 21…26%. В результате статико-импульсной обработки эффективная глубина слоя, упрочненного на 20% и более, возросла в 1,8…2,4 раза, а глубина слоя, упрочненного на 10% и более, - в 1,7…2,1 раза.

Предлагаемый способ расширяет технологические возможности дорнования за счет воздействия статико-импульсной нагрузки на специальный эпиламированный пружинящий деформирующий элемент, при обработке которым в сочетании с демпфированием создаются окружные растягивающие и радиально сжимающие напряжения, позволяющие значительно увеличить натяг и глубину упрочненного слоя, повысить степень упрочнения и снизить высоту микронеровностей обрабатываемой поверхности.

Предлагаемый способ позволяет повысить производительность процесса дорнования, вести обработку с большим натягом, высоким КПД и минимальной энергоемкостью оборудования.

Источники информации

1. Патент РФ №2312757, МПК В24В 39/02. Устройство для статико-импульсного дорнования отверстий методом протягивания. Степанов Ю.С., Киричек А.В., Соловьев Д.Л. Афанасьев Б.И., Фомин Д.С., Селеменев К.Ф. Заявка №2006116871/02. 16.05.2006; 20.12.2007.

2. Патент РФ №2312754, МПК В24В 39/02. Способ статико-импульсного дорнования отверстий методом протягивания. Степанов Ю.С., Киричек А.В., Соловьев Д.Л. Афанасьев Б.И., Фомин Д.С., Селеменев К.Ф. Заявка №2006115432/02. 04.05.2006; 20.12.2007 - прототип.

3. Киричек А.В., Лазуткин А.Г., Соловьев Д.Л. Статико-импульсная обработка и оснастка для ее реализации. // СТИН, 1999, №6. - С.20-24.

4. Патент РФ №2090342, МПК6 В24В 39/04. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Гидроударное устройство для обработки деталей ППД. 95122309/02. 21.12.95. 20.09.97. Бюл. №26.

5. Киричек А.В., Звягина Е.А. Эпиламирование - нанотехнология для повышения эффективности механической обработки. // Справочник. Инж. Журн. 2007. - №2(119).

6. Справочник технолога-машиностроителя. В 2-х т. Т.2. / Под ред. А.Г.Косиловой и Р.К.Мещерякова. - 4-е изд. перераб. и доп. - М.: Машиностроение, 1986. С.397…410.

Способ поверхностного пластического деформирования заготовок дорнованием со статико-импульсным нагружением дорна, включающий приложение к дорну статической и периодической импульсной нагрузки, вырабатываемой гидравлическим генератором импульсов, отличающийся тем, что используют демпфер, выполненный в виде цилиндра с вязкой средой, в котором осуществляют движение полый поршень и полый шток, при этом дорн выполнен с жестким деформирующим элементом и упругим деформирующим элементом, последний установлен перед жестким деформирующим элементом, контактирует с полым штоком демпфера и при действии периодической импульсной нагрузки на дорн затормаживается с помощью упомянутого демпфера, причем упругий деформирующий элемент выполнен в виде винтовой конической пружины, изготовленной из проволоки, имеющей наружную рабочую поверхность в виде двух усеченных конусов, обращенных друг к другу большими основаниями, при этом витки больших оснований выполнены с наружным диаметром, равным диаметру обрабатываемого отверстия заготовки, а диаметр каждого последующего витка меньше предыдущего, причем на рабочих поверхностях деформирующих элементов нанесен слой эпилама в виде многокомпонентной системы, включающей фторосодержащие поверхностно-активные вещества и регулирующие добавки в растворителях.