Устройство для поверхностной закалки кольца подшипника

Иллюстрации

Показать всеИзобретение относится к области термообработки и может быть использовано для поверхностной закалки цилиндрических полых тел по периметру сечения, в частности колец подшипников. Для обеспечения закалки по всему периметру кольца подшипника, упрощения конструкции устройство для закалки содержит индуктор, состоящий из соединенных между собой медных трубок и емкости для охлаждения. Трубки индуктора изогнуты таким образом, что образуются пазы, предназначенные для установки в них противоположных стенок кольца подшипника, а емкость с закалочной жидкостью располагают под индуктором. 2 ил.

Реферат

Изобретение относится к области индукционного нагрева и может быть использовано в любой отрасли промышленности для поверхностной закалки внешней и внутренней поверхностей цилиндрических полых тел, в частности колец подшипников.

Для закалки дорожки качения подшипникового кольца используется известный способ, который включает в себя основной нагрев двумя движущимися индукционными катушками и дополнительный нагрев одной неподвижной катушкой. При закалке катушки перемещаются вдоль зоны закалки в противоположные стороны относительно друг друга по дуге таким образом, что к концу нагрева они вновь сходятся в точке, противоположной исходному расположению индукторов. Неподвижная дополнительная катушка используется для одновременного подогрева сегмента кольца, противоположного исходному расположению двух основных катушек. Охлаждение производится с помощью закрепленных на движущихся катушках спрееров [RU Патент №2353668, опубликованный 27.04.2009].

Недостатками данного технического решения является необходимость обеспечения передвижения индукторов по дуге окружности, концентричной диаметру нагреваемого кольца с последующим их поднятием над кольцом; неравномерность нагрева зон, обрабатываемых неподвижной и перемещающимися катушками; трудности со своевременной подачей закалочной жидкости; технологическая и конструктивная сложность исполнения данного устройства, невозможность закалки по периметру.

Для закалки подшипникового кольца может быть использован разъемный индуктор, охватывающий сечение кольца, расположенное в плоскости, проходящей через его ось вращения [Слухоцкий А.Е., Рыскин С.Е. Индукторы для индукционного нагрева. - Ленинград, Энергия, 1974. С.127]. Кольцу при этом необходимо придать вращение вокруг собственной оси, а для закалки по всему периметру кольца можно использовать ряд разъемных индукторов, образующих круговой массив вокруг оси вращения кольца и находящихся на одинаковом расстоянии друг от друга.

Данное техническое решение является прототипом заявляемого устройства. Однако оно обладает недостатками, такими как подгорание контактов, необходимость их частой зачистки, смены контактов, в связи с этим повышенный процент брака при термообработке, усложнение и удорожание конструкции. Кроме того, после стадии нагрева до наступления стадии охлаждения необходимо разъединять части индуктора, что занимает определенное время, а это, в свою очередь, отрицательно сказывается на качестве закалки.

Техническим результатом является обеспечение закалки по всему периметру кольца подшипника, упрощение конструкции устройства закалки, уменьшение времени между стадией нагрева и охлаждения кольца, снижение процента брака при термообработке.

Для получения указанного технического результата применяется неразъемный индуктор, состоящий из соединенных между собой медных трубок и устройства охлаждения. Трубки индуктора изогнуты таким образом, что образуются пазы, предназначенные для установки в них противоположных стенок кольца подшипника. Устройство охлаждения представляет собой емкость с закалочной жидкостью и располагается под индуктором.

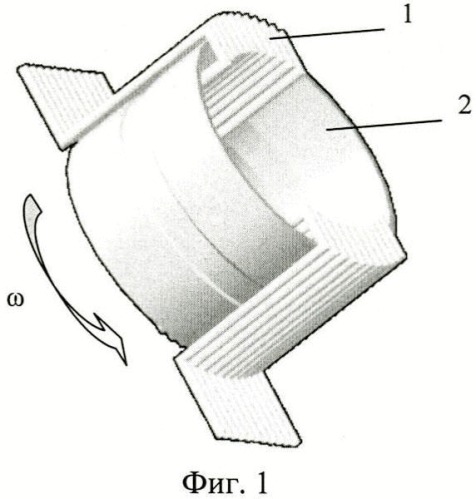

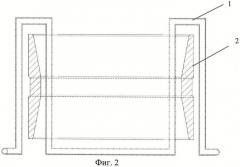

Сущность изобретения поясняется рисунками: на фиг.1 представлен внешний вид индуктора, установленного в кольцо подшипника; на фиг.2 - поперечный разрез кольца и одного витка индуктора.

Индуктор (1) имеет несколько витков, каждый из которых (фиг.1) представляет собой несколько соединенных между собой отрезков медной трубки (2). Благодаря специальной форме изгиба трубок (2) области кольца подшипника (3), расположенные непосредственно под индуктором (1), охватываются ими полностью с внешней и внутренней сторон. Данная конструкция при вращении кольца (3) обеспечивает равномерный нагрев по всему периметру сечения кольца (3) на глубину закалки.

Поверхностная закалка осуществляется следующим образом (фиг.2). Перед началом работы в пазы индуктора (1), подключенного к источнику питания, помещают кольцо подшипника (3) таким образом, чтобы две противоположные стенки кольца (3) полностью располагались в пазах, не касаясь провода. Затем обеспечивается равномерное быстрое вращение кольца (3) в пазах с угловой скоростью ω и подается высокочастотное напряжение от источника питания на индуктор (1). Быстрое равномерное вращение обеспечивает нагрев всей поверхности кольца (3) на определенную глубину закалки. При достижении требуемой для закалки температуры кольцо (3) сбрасывается в емкость с закалочной жидкостью. В данной установке индуктор (1) охлаждается не закалочной жидкостью, а водой, и благодаря этому закалка кольца (3) не приводит к потере механических свойств, интенсивному окислению или расплавлению материала индуктора (1).

Таким образом, специальная форма индуктора, при которой он огибает внутреннюю и внешнюю поверхности кольца подшипника, быстрое вращение кольца относительно неподвижного индуктора, а также минимальное время между стадиями нагрева и охлаждения кольца обеспечивают равномерную закалку не только краевого слоя дорожки качения, но и всего периметра кольца. Время нагрева и время охлаждения кольца минимальны. Кроме того, вследствие того, что индуктор выполнен неразъемным, отсутствие контактов упрощает конструкцию индуктора, повышает его КПД и уменьшает процент брака при термообработке.

Устройство для поверхностной закалки кольца подшипника, выполненное в виде неразъемного индуктора для нагрева стенок кольца и расположенной под ним емкости с закалочной жидкостью, отличающееся тем, что индуктор выполнен в виде соединенных между собой изогнутых медных трубок с образованием пазов, предназначенных для установки в них противоположных стенок кольца подшипника.