Способ изготовления металлической детали, усиленной керамическими волокнами

Иллюстрации

Показать всеИзобретение относится к способу изготовления металлической детали, усиленной керамическими волокнами. В металлическом корпусе с верхней поверхностью выполняют паз для вставки и размещают выполненную из пучка волокон в металлической матрице вставку в пазе. Вставка выполнена прямолинейной, а паз образован прямолинейной канавкой, который выступает за вставку и открыт с каждого конца. Помещают металлическую крышку на корпус для закрывания вставки и сваривают крышку с металлическим корпусом. В момент закрывания крышкой в канавку входит гребень. Подвергают комплекс из металлического корпуса с крышкой горячему изостатическому прессованию и обрабатывают для получения детали. Обеспечивается упрощение производства усиленных керамическими волокнами металлических деталей. 8 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к изготовлению металлических деталей, содержащих внутренние усиления, образованные керамическими волокнами, включающему введение вставки из композитного материала типа, образованного керамическими волокнами в металлической матрице.

С целью уменьшения массы металлических деталей и придания им большей прочности при растяжении и сжатии известно введение в массу керамических волокон. Речь идет, например, о волокнах из карбида кремния, SiC, который обладает значительно большим сопротивлением растяжению и сжатию, чем такой металл, как титан.

Изготовление этих деталей проходит предварительное формирование вставок из керамических нитей в металлической матрице, которые содержат керамическое волокно, покрытое металлом. Они обозначаются также волокнами СММ или нитями с покрытием. Металл обеспечивает эластичность и гибкость, необходимые при их обработке.

Известный способ изготовления таких деталей с усилением содержит выполнение намотки нитей с покрытием на оправку. Обмотка затем укладывается в контейнер или основной металлический корпус, в котором предварительно выполнена канавка, образующая паз для вставки. Глубина канавки превышает высоту обмотки. На контейнер устанавливается крышка и приваривается по периферии. Крышка имеет выступ, форма которого является дополняющей к форме обмотки, размещенной в канавке таким образом, чтобы ее заполнить. Затем осуществляют этап изостатического горячего прессования, в процессе которого крышка деформируется и обмотка сжимается выступом.

Техника горячего изостатического прессования состоит в размещении детали в оболочке, где она подвергается повышенному давлению порядка 1000 бар и повышенной температуре порядка 1000°С в течение нескольких часов.

В процессе этой обработки металлические оболочки покрытых нитей свариваются между собой и со стенками канавки посредством диффузии для образования спрессованного комплекса, внутри которого кольцеобразно размещены керамические волокна. Далее полученная деталь обрабатывается до желаемой формы.

Способ позволяет изготавливать осесимметричные авиационные детали, такие как роторные диски или моноблочные турбинные колеса, а также валы, корпуса силовых цилиндров, картеры и т.д.

Выполнение канавки в основном корпусе трудно осуществить, в частности, вследствие малых радиусов в дне канавки. Такой малый радиус необходим для выполнения паза для вставки, которая имеет прямоугольное сечение. Выполнение выступа в крышку тем более является затруднительным из-за закрытых углов.

Заявитель разработал способ изготовления деталей удлиненной формы с использованием вставки удлиненной формы с прямолинейными частями, способствующей однонаправленным усилиям растяжения и сжатия. Этот способ описан в заявке на патент FR 07/05453 от 26 июля 2007 года. Заявитель разработал также способ изготовления прямолинейной вставки. Он заключается в изготовлении заготовки в форме бобины, в уплотнении последней в контейнере посредством горячего изостатического прессования, затем в обработке прямолинейных вставок в запрессованном контейнере. Такой способ описан в заявке на патент FR 07/05454 от 26 июля 2007 года.

Однако когда изготавливаемые детали не осесимметричны, они имеют удлиненную овальную форму либо с прямолинейными участками. Трудно получить точные значения длин. Это еще более затруднительно для вставок, образованных из очень жестких покрытых нитей вследствие того, что керамические волокна требуют изготовления пазов, в которые они хорошо укладываются и которые не должны допускать выход хотя бы одной нити.

Вместо того чтобы отдельно изготавливать вставку и затем размещать ее в канавке основного корпуса, патент FR 2886290 Заявителя Snecma предлагает, как вариант, изготавливать намотку непосредственно в основном корпусе. Вместо канавки в нем выполняют две полки. Первая имеет поверхность опоры для непосредственной намотки нити с покрытием. Эта поверхность является параллельной направлению намотки. Когда намотка закончена, канавку восстанавливают, помещая деталь на основной корпус, который имеет форму, дополняющую форму второй полки, образующей уступ. Затем помещают крышку с выступом на изготовленную вставку и осуществляют сжатие последней. Это предложение только частично решает проблему изготовления, так как соединение остается сложным.

Таким образом, существующие технические решения изготовления позволяют создать металлические детали, содержащие одно или несколько композитных усилений металлической матрицы из намотанных волокон с покрытием, разместить их в контейнере - корпусе с крышкой. Эти структуры обладают преимуществами, но имеют повышенную стоимость изготовления. В частности, изготовление основного корпуса контейнера с крышкой является важной составной частью общей стоимости деталей.

Заявитель выбрал в качестве объекта способ изготовления детали удлиненной формы, улучшенный в смысле упрощения этапов способа и уменьшения стоимости.

Для достижения этой цели в соответствии с изобретением способ изготовления металлической детали, усиленной керамическими волокнами, включает:

изготавливают в металлическом корпусе, имеющем верхнюю поверхность, паз для вставки,

размещают вставку, образованную из пучка волокон в металлической матрице, в пазе,

размещают металлическую крышку на корпусе таким образом, чтобы закрыть вставку,

приваривают крышку к металлическому корпусу,

обрабатывают комплекс металлического корпуса с крышкой горячим изостатическим прессованием и

обрабатывают упомянутый комплекс для получения упомянутой детали,

отличающееся тем, что вставка выполнена прямолинейной, паз образует открытую с каждого края прямолинейную канавку, при этом в упомянутую канавку вставляют гребень в момент закрывания крышки.

Изобретение основано на том, что выполнение прямолинейной канавки, проходящей через весь корпус контейнера, является значительно более простым для изготовления, чем изготовление закрытой канавки. Решение по изобретению представляет особый интерес при размещении двух вставок удлиненной формы, выполненных с двумя прямолинейными параллельными или непараллельными ветвями. В соответствии с известным уровнем техники для получения двух продольных усилений предварительно изготавливают вставку кольцевой формы с двумя прямолинейными ветвями, связанными между собой двумя арочными частями. Затем изготавливают паз в зависимости от точной формы вставки. Подгонка формы паза к форме вставки является очень тонкой и дорогостоящей операцией. Таким образом, исключая скругление, изготовление и установка на место упрощается без ухудшения сопротивления конечной детали, так как волокна работают, в основном, в продольном направлении в центральной части детали.

На практике крышка содержит пластину и один или несколько гребней, жестко соединенных с пластиной. Точнее, пластину и гребни получают изготовлением из одной и той же толстой пластины. В соответствии с вариантом один или несколько гребней и пластина образуют раздельные детали.

Предпочтительно, по внешнему краю канавки, образующей паз для вставки, выполняют фаску. Эта фаска позволяет осуществить постепенное давление гребня на вставку и обеспечить последовательную, то есть непрерывную деформацию.

Изобретение является особенно предпочтительным, когда вставка имеет многоугольное поперечное сечение, в частности, прямоугольное. Оно может быть также овальным или кольцевым. Вставка выполнена либо из объединенных в пучок волокон, покрытых металлом, либо из керамических волокон в одной и той же металлической матрице.

В дальнейшем изобретение поясняется нижеследующим описанием, не являющимся ограничительным, со ссылками на сопроводительные чертежи, на которых:

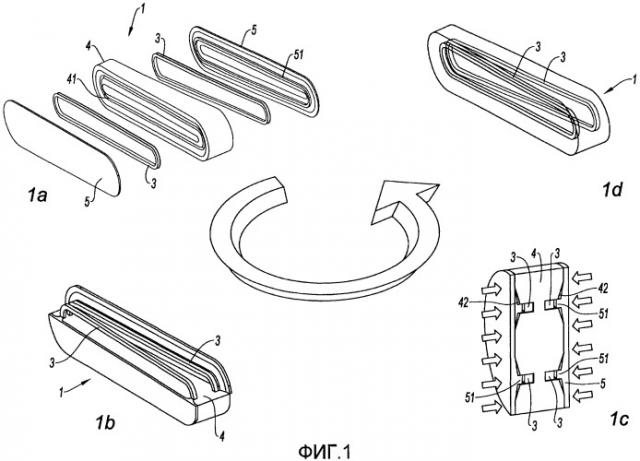

фиг.1 изображает различные этапы 1a, 1b, 1c, 1d изготовления детали удлиненной формы в соответствии с уровнем техники, известным настоящему заявителю;

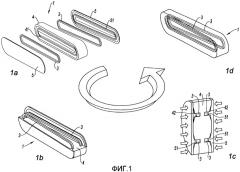

фиг.2 изображает пример детали, полученной после обработки контейнера, содержащего вставки;

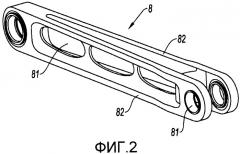

фиг.3 изображает в аксонометрии металлический корпус, обработанный в соответствии с изобретением;

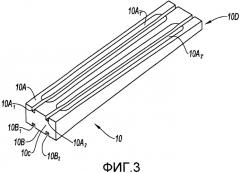

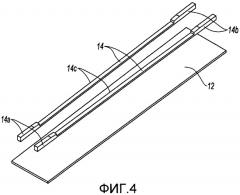

фиг.4 изображает в аксонометрии два гребня, соединенных с пластиной для образования крышки, закрывающей металлический корпус по фиг.3;

фиг.5 изображает в аксонометрии вид в разобранном состоянии различных компонентов перед их соединением.

На фиг.1 в заявке на патент FR 07/054053 изображен контейнер 1 с основным корпусом 4 удлиненной формы, предназначенным для изготовления, например, тяги колесного шасси для приземления. На каждой из двух сторон корпуса 4 выполняют канавку 41. Эта канавка предназначена для размещения вставки 3, которая содержит два параллельных или непараллельных прямолинейных участка, соединенных арочными частями. Вставки выполнены из керамических волокон, покрытых металлом, таким как титан. Канавки и вставки имеют взаимодополняющие формы так, что вставка входит в канавку без зазора. Следует отметить, что канавка в контейнере и выступ на крышке должны точно соответствовать друг другу, чтобы волокна, которые имеют весьма малый диаметр 0,25 мм, не могли выйти в процессе изостатического горячего прессования. Две крышки 5 снабжены выступающей частью, образующей выступ 51, и закрывающей стороны корпуса 4. Выступ упирается во вставку, размещенную в канавку, и закрывает последний. Далее приваривают, например электронным пучком, крышку 5 к корпусу 4, обеспечивая вакуум внутри контейнера. Контейнер изображен на фиг.1b; он имеет частичный вырыв для того, чтобы показать вставки. Контейнер затем размещают в оболочку для осуществления обработки изостатическим горячим прессованием. Поперечный разрез контейнера на фиг.1с изображает, что края 42 канавки 41 скошены для того, чтобы образовать зазор с частью крышки 5, примыкающей к выступу 51. В процессе операции изостатического горячего прессования давление осуществляется в направлении, перпендикулярном поверхности крышки, вызывая осадку крышек. Давление и температура порядка 1000°С и 1000 бар позволяют металлу матрицы занимать пустоты между нитями с покрытиями, образующими вставку. Объем вставки уменьшается, примерно, на 23%. Выступ также перемещается к основанию и удаляется зазор с обеих сторон выступа. В конце процесса металл сплавляется, и контейнер становится компактным; таким образом, деталь упрочняется нитями, заключенными в массе. Фиг.1d изображает заготовку детали, выполненную с двумя видимыми внутри деталями. Заготовка далее обрабатывается таким образом, чтобы получить деталь 8, изображенную на фиг.2. Эта деталь 8 имеет полости 81 между двумя ветвями 82. Керамические волокна находятся внутри ветвей 82, которые обеспечивают передачу усилий сжатия и растяжения. Используемые вставки имеют кольцевую форму, но, как было описано в заявке на патент FR 07/05454, они могут быть образованы прямолинейными элементами стоек. В последнем случае прямолинейные элементы встроены в контейнер после предварительного уплотнения.

Решение по изобретению позволяет получить такие детали более экономичным образом.

При рассмотрении фиг.3, 4 и 5 виден металлический корпус 10 с удлиненной относительно чертежа верхней поверхностью 10А и нижней поверхностью 10В. На каждой из двух сторон выполнены прямоугольные канавки 10А1, 10А2 и 10В1, 10В2. Канавки пересекают корпус по длине и открываются с двух концевых поверхностей 10С и 10D. Длина канавок равна длине L корпуса 10. Они служат пазом для прямолинейных вставок 11, образованных пучками керамических волокон с покрытием с длиной I, меньшей L. Верхний край 10А1', 10А2', 10В1' и 10В2' части канавки, образующий паз для вставок, выполнен с фаской. Гребень 14 перекрывает каждую вставку 11, размещенную в своем пазе. Гребень 14 той же длины, что и корпус 10, содержит вырез по высоте для формирования двух концевых частей 14а и 14b, а также центральной части 14с длиной I. Пластина 12 перекрывает верхнюю 10А и, соответственно, нижнюю 10В поверхность корпуса 10. Высота гребня равна глубине канавки, которая должна быть достаточной для того, чтобы в нем размещалась вставка 11.

Изготовление примера детали по изобретению с 4 вставками включает, таким образом, следующие этапы:

Изготавливают металлический корпус 10, например, из сплава титана, с верхней плоской поверхностью и нижней плоской поверхностью;

Выполняют две открытых прямолинейных канавки 10А1, 10А2 соответственно 10В1, 10В2 на каждой из сторон, верхней и нижней. Канавки открываются на крайние стороны корпуса. Эта операция является относительно простой, так как нужны только глубина и ширина канавки.

Выполняют две центральных скошенных зоны 10A1', 10A2', соответственно 10В1', 10В2' на свободных поверхностях канавок, длина которых соответствует длине вставок.

Помещают на место вставки 11 в канавки на уровне скошенных зон. В соответствии с первым вариантом вставки образованы пучком, содержащим прямолинейные волокна с покрытием. В соответствии со вторым предпочтительным вариантом воплощения вставки предварительно изготовлены по способу, описанному в заявке на патент FR 07/05454. Вставки в этом случае образуют стержни с керамическими волокнами в металлической матрице. Они являются прямолинейными элементами, уже уплотненными путем изостатического горячего прессования.

Размещают гребни 14 на вставках 11 с центральной частью 14 с вдоль вставки и концевые части 14а и 14b на конце вставки 11.

Устанавливают пластины на поверхности корпуса 10 и сваривают их в вакууме.

Подготовленные таким образом контейнеры вводят в камеру горячего изостатического прессования.

Осуществляют нагрев и прессование для уплотнения контейнера.

Полученная таким образом заготовка готова для обработки.

Получают, например, деталь по фиг.2.

Вместо того чтобы изготавливать отдельно гребни 14 и пластину 12, можно выполнять обе части в виде единой детали путем обработки гребней в толстой пластине. Априори полученный результат будет одинаков.

Способ по изобретению позволяет также изготавливать любую деталь удлиненной формы, включающую одну или несколько прямолинейных вставок.

1. Способ изготовления металлической детали, усиленной керамическими волокнами, в соответствии с которымв металлическом корпусе (10), имеющем верхнюю поверхность (10А, 10В), выполняют, по меньшей мере, один паз для вставки,размещают в паз, по меньшей мере, одну вставку (11), образованную пучком волокон в металлической матрице,размещают металлическую крышку (12) на корпусе таким образом, чтобы закрыть вставку (11),приваривают крышку (12) к металлическому корпусу (10),воздействуют на комплекс из металлического корпуса и крышки горячим изостатическим прессованием иобрабатывают упомянутый полученный комплекс для получения упомянутой детали,отличающийся тем, что вставку (11) выполняют прямолинейной, а паз образуют прямолинейной канавкой (10А1, 10А2, 10В1, 10В2), которая выступает за вставку и открыта с каждого края, при этом упомянутую канавку закрывают гребнем (14) в момент накрывания крышкой (12).

2. Способ по п.1, в котором гребень (14) жестко соединен с пластиной (12), образующей крышку.

3. Способ по п.2, в котором гребень выполнен заодно с пластиной и получен в результате обработки толстой пластины для формирования крышки.

4. Способ по п.1, в котором гребень (14) отделен от пластины (12) крышки.

5. Способ по п.1, в котором выполняют фаску (10А1', 10А2', 10В1', 10В2') на верхнем крае канавки (10А1, 10А2, 10В1, 10В2), образующем паз для вставки (11).

6. Способ по п.1, в котором вставка выполнена с многоугольным поперечным сечением, в частности прямоугольным, овальным или круглым.

7. Способ по п.1, в котором вставка образована волокнами с покрытием из металла, соединенными в пучок.

8. Способ по п.1, в котором вставка образована керамическими волокнами в металлической матрице.

9. Способ по п.1, в котором в металлическом корпусе размещают, по меньшей мере, вторую вставку.