Барьерное дорожное ограждение автомагистралей (варианты)

Иллюстрации

Показать всеИспользование: в области строительства, реконструкции и ремонта автомагистралей федерального, областного и муниципального значения. Технический результат: снижение травматизма водителя и пассажиров, а также снижение повреждаемости транспортного средства при аварийном наезде на дорожное ограждение, повышение технологичности монтажа барьерного ограждения, повышение долговечности покрытия из краски, снижение себестоимости строительства и поддержания в рабочем состоянии дорожных ограждений. Сущность изобретения: барьерное дорожное ограждение содержит вертикальные стойки и прикрепленную к ним продольную балку, при этом по первому варианту продольная балка выполнена либо в виде одной протяженной панели из, по меньшей мере, двух закрепленных друг к другу развернутых в полосы протекторных частей, сопряженных протекторными поверхностями и смещенных друг относительно друга в поперечном направлении на величину (0,2÷0,5)В (где В - ширина полосы), либо в виде скрепленных между собой, по меньшей мере, двух таких же панелей с образованием в местах их сопряжения продольных полостей линзообразного поперечного сечения; по второму варианту балка выполнена либо в виде одной протяженной панели, у которой в отличие от первого варианта на верхнем и нижнем краях панели открытые участки протекторных поверхностей закрыты сопряженными с ними протекторными поверхностями отрезков аналогичных полос, закрепленных к ним заподлицо с габаритами панели, либо в виде, по меньшей мере, двух скрепленных между собой таких же панелей с образованием в местах их сопряжения продольных полостей линзообразного поперечного сечения. 2 н. и 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к дорожным ограждениям автомобильных магистралей и может быть использовано при строительстве автобанов.

Такими ограждениями оснащаются все современные автомагистрали, что повышает безопасность движения даже при высоких скоростях транспорта. Барьерные ограждения бывают двух видов: односторонние, с креплением амортизирующего элемента (продольной балки) на одной стороне вертикальных стоек и двухсторонние, с креплением продольных балок с двух сторон стоек.

Главное требование, предъявляемое к дорожным ограждениям: предотвращение тяжелого травматизма водителей и пассажиров в случае потери управления и наезда транспортного средства на барьерное дорожное ограждение. С этой целью ограждения оборудуются относительно сложными элементами (продольными балками, консолями, стойками), и узлами соединения этих элементов между собой.

Известно двухстороннее дорожное ограждение, содержащее стойки с закрепленными на них посредством консолей продольных металлических балок с двух сторон [1]. Металлические балки наклонены к вертикали и в сторону дороги под углом α=7,5-8,5°, что способствует увеличению времени ”гашения” энергии удара (при наезде автотранспорта на ограждение), а следовательно, и уменьшению динамической перегрузки автомобиля. При наезде на ограждение [1] автомобиль вначале ударяется по верхнему краю металлической балки, вызывая ее частичную деформацию, и при дальнейшем движении автомобиля (при условии продолжающегося контакта с наклоненной балкой) происходит последовательная деформация отдельных участков балки, за счет чего и происходит замедленное во времени поглощение кинетической энергии потерявшего управление автотранспорта.

Однако, несмотря на использование такого оригинального конструкторского приема, к недостаткам известного решения следует отнести зависимость эффективности срабатывания этой своеобразной «клиновой ловушки» транспортного средства от диаметра его колес и от угла его наезда на ограждение, а также достаточно высокую жесткость металлической балки, что не позволяет существенно увеличить время поглощения энергии удара, а значит, и не позволяет существенно уменьшить динамическую перегрузку транспортного средства. При высоких скоростях и больших углах наезда транспортного средства на металлическую балку ограждения [1] безопасность водителя и пассажиров крайне проблематичны. Степень же повреждения самого транспортного средства в этих условиях будет весьма значительной (если не катастрофической).

Наиболее близким к заявленному объекту является барьерное ограждение [2], содержащее вертикальные стойки и прикрепленную к ним, по меньшей мере, с одной стороны расположенную вдоль дороги продольную балку.

Конструкция ограждения [2] имеет следующие недостатки. Во-первых, высокая жесткость металлической продольной балки при наезде на нее транспортного средства уменьшает время поглощения кинетической энергии последнего, что, в свою очередь, влечет увеличение его динамической перегрузки со всеми возможными тяжелыми последствиями для здоровья и жизни водителя и пассажиров, а также для сохранности транспортного средства. Во-вторых, при повреждении во время аварии тяжелой металлической продольной балки ее замена может быть осуществлена только с использованием специальной подъемно-транспортной техники, что снижает технологичность монтажа ограждения и увеличивает эксплуатационные расходы. Вполне понятно, что увеличение этой статьи расходов будет иметь место и при строительстве новых дорожных ограждений. По этой причине у прототипа [2] продольная металлическая балка для повышения надежности дорожного ограждения зачастую выполняется настолько жесткой и прочной, что она выдерживает удар любой силы при наезде транспортного средства. При этом время поглощения кинетической энергии транспортного средства еще более сокращается, а безопасность водителя и пассажиров, а также сохранность транспортного средства становятся еще более проблематичными. В-третьих, при резких погодных колебаниях температуры антикоррозионное покрытие в виде краски от поверхности металлической продольной балки отслаивается. Это приводит к необходимости сокращения периодичности окрашивания поверхности металлических продольных балок, а значит, к повышению расхода краски и, как следствие, к увеличению эксплуатационных расходов на поддержание дорожного ограждения.

Технический результат, на достижение которого направлено изобретение, заключается в снижении травматизма водителя и пассажиров и в снижении повреждаемости транспортного средства при его аварийном наезде на дорожное ограждение, а также в повышении технологичности монтажа барьерного ограждения и в повышении долговечности покрытия из краски.

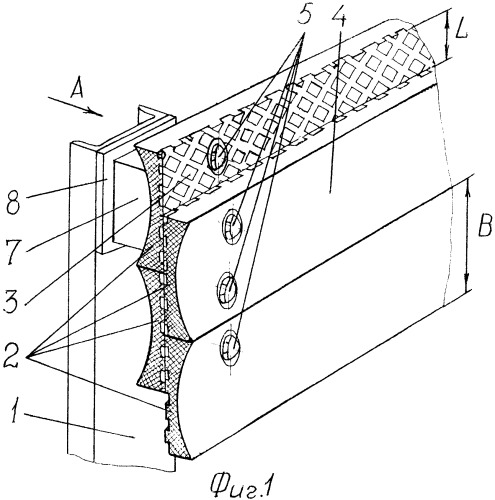

Указанный технический результат достигается тем, что в первом варианте (Фиг.1) продольная балка выполнена в виде протяженной панели, по меньшей мере, из двух неподвижно закрепленных друг к другу вырезанных из утилизированных шин грузового автомобиля, армированных металлическим кордом и развернутых в полосы протекторных частей, содержащих протекторную и тыльную поверхности, сопряженных друг с другом протекторными поверхностями и смещенных относительно друг друга в поперечном направлении на величину (0,2÷0,5) В, где В - ширина полосы.

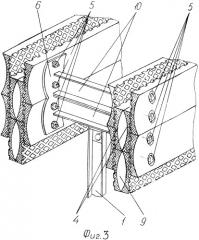

В качестве разновидности первого варианта (Фиг.3) конструкция продольной балки может быть выполнена в виде наложенных друг на друга и неподвижно скрепленных между собой, по меньшей мере, двух протяженных панелей вышеприведенной конструкции с образованием в местах сопряжения тыльных поверхностей полос продольных полостей линзообразного поперечного сечения.

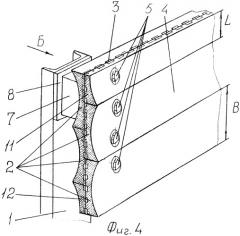

Отличие второго варианта (Фиг.4) от первого варианта состоит лишь в том, что открытые участки протекторных поверхностей полос на верхнем и нижнем краях панели закрыты сопряженными с ними протекторными поверхностями отрезков аналогичных полос, неподвижно закрепленных к ним заподлицо с габаритами панели.

В качестве разновидности второго варианта (Фиг.6) конструкция продольной балки может быть выполнена в виде наложенных друг на друга и неподвижно скрепленных между собой, по меньшей мере, двух протяженных панелей вышеприведенной конструкции с образованием в местах сопряжения тыльных поверхностей полос продольных полостей линзообразного поперечного сечения.

Приведенное соотношение (0,2÷0,5)В выбрано из условия обеспечения достаточной прочности клеевого или механического крепления смежных полос в панели, оно получено в результате обработки опытных данных и является эмпирическим. С точки зрения обеспечения наибольшей прочности соединения смежных полос в панели более предпочтительно смещение развернутых в полосы протекторных частей в поперечном направлении на величину, определяемую из соотношения 0,5 В.

Наибольшую прочность соединения полос обеспечивают клеевые соединения на основе использования клеев типа «tip-top» (Германия) или более качественных отечественных типа СК-92 (ТУ-38.506068-93) или «Титан-13»(ТУ У 6.233711756.001-2000).

Приведенные выше признаки, характеризующие заявленное изобретение, обладают существенными отличиями по сравнению с прототипом [2] и относятся к группе изобретений, связанных единым авторским замыслом, причем эту группу изобретений составляют объекты одного вида и одинакового назначения, они обеспечивают получение одного и того же технического результата - повышение безопасности водителя и пассажиров и снижение повреждаемости транспортного средства при его аварийном наезде на дорожное ограждение, а также повышение технологичности монтажа барьерного ограждения и повышение долговечности покрытия из краски, что является необходимым условием для изобретения, представленного вариантами.

Согласно изобретению (п.1 формулы изобретения, Фиг.1) продольная балка, представляя собой протяженную панель из неподвижно скрепленных друг с другом (и смещенных относительно друг друга в поперечном направлении) протекторных полос, может иметь суммарную ширину до 1,0 м и более и в конструктивном отношении является единым целым. В аварийной ситуации при наезде транспортного средства на большой скорости на такое ограждение панель деформируется (вытягивается) и плотно охватывает корпус транспортного средства с возрастанием (по мере гашения его кинетической энергии) в месте удара площади взаимного контакта. Это, в свою очередь, приводит к уменьшению удельного давления в месте контакта и, как следствие, к уменьшению повреждаемости транспортного средства. Одновременно с этим происходит перманентное перераспределение деформаций в панели с соответствующими затратами времени на этот процесс. Реализация этого присущего предлагаемому изобретению эксклюзивного свойства обуславливает достижение указанного заявителем технического результата. В результате по сравнению с прототипом [2] протяженная панель во всех вариантах барьерного дорожного ограждения автомагистралей согласно изобретению, при наезде транспортного средства плавно вытянется (но не разрушится), полностью погасив его кинетическую энергию в течение промежутка времени, несопоставимо большего, чем это имеет место при деформации металлической балки у прототипа [2]. В процессе деформации панели составляющие ее полосы, вполне понятно, вытягиваются тем сильнее, чем большую кинетическую энергию транспортного средства они гасят. Коэффициент линейного удлинения у развернутых в полосы протекторных частей шин, армированных металлическим кордом и соединенных в единую панель, достигает значительных величин (1,5÷2,5), т.е. панель, выдерживая огромную динамическую нагрузку, до разрушения может вытягиваться в размерах на 150÷250%. Последняя величина является несопоставимо большей, чем это имеет место при разрушении металлических продольных балок. Вытягивание панели происходит за счет деформации сетки корда, а также за счет вытягивания отдельных проволок из сплетенного в прядь завулканизированного в резиновую матрицу металлического корда, на что должна быть затрачена огромная энергия. Причем деформация (вытягивание) резино-кордной панели, а значит, и гашение кинетической энергии транспортного средства является несопоставимо более длительным во времени, чем деформация волнового, С-образного или любого другого амортизирующего профиля металлической продольной балки транспортного средства в известном ограждении [2].

Что же касается прочности панели, состоящей из неподвижно скрепленных и развернутых в полосы протекторных частей, резиновая матрица которых армирована металлическим кордом, то она способны выдерживать огромные нагрузки благодаря тому, что корд изготавливают из высокопрочной закаленной стали. Так, например, протекторная часть шины для грузовых автомобилей и троллейбусов типа 320×508R способна выдерживать динамические нагрузки величиной в несколько десятков тонн. Этим определяется безопасность движения крупнотоннажных грузовых и пассажирских транспортных средств, в том числе в условиях перемещения по полотну дороги с повреждениями (т.е. с выбоинами, ухабами и т.п.). Основное достоинство металлического корда применительно к дорожному ограждению состоит в том, что при ударе о панель транспортного средства его проволоки одновременно не рвутся в одном сечении, а подобно проволокам каната разрушаются последовательно в разных местах, распределяясь по длине пряди корда. Пока число порывов проволок на шаге свивки пряди корда не достигнет критического значения, прядь корда будет сохранять свою прочность благодаря силам трения, препятствующим смещению проволок относительно друг друга в пряди. Смещению проволок относительно друг друга в пряди корда дополнительно препятствует и то обстоятельство, что корд завулканизирован в резиновой матрице.

У металла продольной балки в прототипе [2] и у краски, которой окрашивают ограждение, коэффициенты линейного расширения сильно отличаются. Вследствие этого краска при резких погодных колебаниях температуры от металлической поверхности продольных балок отслаивается. В то же время во всех вариантах ограждения согласно изобретению коэффициенты линейного расширения у резиновой поверхности панелей и у краски практически одинаковы и отслаивание краски при тех же перепадах температуры не наблюдается. Поэтому долговечность функционального антикоррозионного покрытия из краски металлических продольных балок в дорожном ограждении с 2÷3 лет (у прототипа [2]) повысится до 12÷15 лет (и более) при косметической окраске панелей согласно изобретению.

Во избежание коррозии металлических продольных балок "барьерных дорожных ограждений" недавно принятый ГОСТ РФ 25589-2005 допускает применение даже оцинкованного покрытия, что, по понятным причинам, еще более повышает стоимость барьерного ограждения. При этом надо иметь в виду, что при нарушении (даже местном) предохранительного покрытия (цинкового либо в виде краски) металлический профиль в этом месте подвергается коррозии и вследствие этого теряет свою прочность. В отличие от этого неокрашенные протяженные панели из протекторных полос в предлагаемой конструкции с функциональной точки зрения ведут себя, как и окрашенные, т.к. их прочность определяется прочностью закаленного высокоуглеродистого стального корда, который завулканизирован внутри резины. Металлический корд не контактирует с атмосферой и поэтому не подвержен коррозии.

Панель согласно изобретению при наезде на нее транспортного средства в случае получения необратимых деформаций подлежит замене, но поскольку она изготавливается из вторичного сырья в виде утилизированных шин, замена ее сопряжена с минимальными эксплуатационными расходами.

Если продольную балку барьерного дорожного ограждения автомагистралей по первому варианту выполнить в виде наложенных друг на друга неподвижно скрепленных между собой, по меньшей мере, двух протяженных панелей с образованием в местах сопряжения тыльных поверхностей полос продольных полостей линзообразного поперечного сечения (п.2 формулы изобретения, Фиг.3), то достижение указанного заявителем технического результата (повышение безопасности водителя и пассажиров и снижение повреждаемости транспортного средства при его наезде на дорожное ограждение в случае возникновения аварийной ситуации за счет дополнительного увеличение времени поглощения энергии удара) обеспечивается еще и благодаря деформации стенок линзообразных полостей, образованных тыльными поверхностями полос, вплоть до их полного соприкосновения, на что затрачивается значительная часть кинетической энергии транспортного средства при наезде его на ограждение.

Существенные признаки второго варианта барьерного дорожного ограждения автомагистралей (п.3 формулы изобретения) по сравнению с прототипом [2] обеспечивают достижение того же технического результата, что и существенные признаки рассмотренного выше первого варианта, а именно: повышение безопасности водителя и пассажиров и снижение повреждаемости транспортного средства при его наезде на дорожное ограждение в случае возникновения аварийной ситуации, а также повышение технологичности монтажа барьерного ограждения и повышение долговечности покрытия из краски.

Однако в отличие от первого варианта во втором варианте (п.3 формулы изобретения, Фиг.4) участки изношенных протекторных поверхностей полос на верхнем и нижнем краях панели закрыты отрезками аналогичных полос, сопряженных с ними своими изношенными протекторными поверхностями и неподвижно закрепленных к ним заподлицо с габаритами панели. Указанное отличие обеспечивает достижение дополнительного технического результата, а именно: 1) увеличение конструктивной прочности краев панели, что повышает надежность ограждения в целом; 2) улучшение эстетики конструкции благодаря тому, что все без исключения наружные поверхности панели барьерного дорожного ограждения в данном случае образованы повернутыми наружу неизношенными тыльными поверхностями протекторных полос.

Если продольную балку барьерного дорожного ограждения автомагистралей по второму варианту выполнить в виде наложенных друг на друга неподвижно скрепленных между собой, по меньшей мере, двух протяженных панелей с образованием в местах сопряжения тыльных поверхностей полос продольных полостей линзообразного поперечного сечения (п.4 формулы изобретения, Фиг.6), то достижение указанного заявителем технического результата (повышение безопасности водителя и пассажиров и снижение повреждаемости транспортного средства при его наезде на дорожное ограждение в случае возникновения аварийной ситуации за счет дополнительного увеличение времени поглощения энергии удара) обеспечивается еще и благодаря деформации стенок линзообразных полостей, образованных тыльными поверхностями полос, вплоть до их полного соприкосновения, на что затрачивается значительная часть кинетической энергии транспортного средства при наезде его на ограждение.

Конструкция металлической продольной балки ограждения у прототипа [2] принципиально мало отличается от конструкции ограждения по новому ГОСТ РФ 25589-2005, согласно которому максимальная удерживающая способность бартерного ограждения по сравнению с ранее действовавшим ГОСТ 26804-86 выросла со 150 кДж до 450 кДж. Барьерное ограждение с максимальной удерживающей способностью (450 кДж) предписывается использовать на всех вновь строящихся дорогах федерального значения, а на дорогах областного и муниципального значения - на особо опасных участках автомобильных трасс (на виадуках, мостах, в местах пересечения автомобильных и ж/д дорог и т.п.). При этом особо дорогостоящим элементом такого барьерного ограждения является протяженная оцинкованная металлическая балка волнового профиля. Стоимость 1 км ограждения с оцинкованной металлической балкой составляет более 2,0 млн. руб. На менее опасных участках дорог областного и муниципального значения устанавливают барьерные ограждения с удерживающей способностей 300 кДж и 150 кДж. Вполне понятно, что для каждой из вышеперечисленных удерживающих способностей барьерного ограждения (150 кДж, 300 кДж и 450 кДж) необходимо изготавливать специальную тяжелую протяженную продольную балку волнового профиля, монтаж которой производится только с применением специальной подъемно-транспортной техники. В России на существующих дорогах федерального, областного и муниципального значения действуют различные ограничения по типам перемещающихся транспортных средств, по скорости их движения, по грузоподъемности и т.п. Естественно, для разных типов дорог (с учетом действующих на них ограничений) необходимы барьерные ограждения с различной удерживающей способностью. Изготовление различных (по толщине, ширине и профилю демпфирующего элемента) металлических продольных балок само по себе очень дорого. Кроме того, прокатчики заинтересованы в более редкой перестройке прокатных станов на новый профиль, поэтому они стремятся к уменьшению видов прокатываемых профилей, что ведет к увеличению объемов однотипной продукции и к увеличению производительности прокатных станов, а следовательно, к снижению себестоимости прокатки металлических профилей.

Конструкция барьерного дорожного ограждения согласно изобретению позволяет обеспечить практически любую требуемую прочность путем регулирования количества резинокордных полос в панели (п.1, п.3 формулы, Фиг.1, 2, 4, 5), а также путем одновременного использования наложенных друг на друга нескольких панелей (п.2, п.4 формулы, Фиг.3, 6).

При этом в отличие от прототипа [2] монтаж продольных балок в виде панелей согласно изобретению возможно осуществлять без применения специальной подъемно-транспортной техники, что обеспечивает повышение технологичности монтажа. Этот дополнительный технический результат по сравнению с прототипом [2], у которого для поддержания тяжелой протяженной металлической продольной балки (например, с удерживающей способностью 300÷450 кДж) при ее закреплении к стойкам необходимо применение специальной подъемно-транспортной техники, в заявленном техническом решении обеспечивает снижение эксплуатационных расходов.

Таким образом, рассмотренные выше существенные признаки, которые характеризуют варианты предложенного изобретения, имеют существенные отличия в сравнении с прототипом [2]. Эти существенные отличия обуславливают достижение указанного заявителем технического результата, не присущего прототипу[2], что свидетельствует о новизне заявленного барьерного дорожного ограждения автомагистралей.

На Фиг.1 изображен общий вид первого варианта барьерного дорожного ограждения автомагистралей, у которого продольная балка выполнена в виде протяженной панели из протекторных полос с открытыми участками протекторных поверхностей на верхнем и нижнем краях панели.

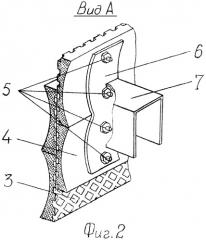

На Фиг.2 показан вид по стрелке А на Фиг.1.

На Фиг.3 изображена разновидность первого варианта барьерного дорожного ограждения автомагистралей, у которого продольная балка выполнена в виде двух скрепленных между собой панелей.

На Фиг.4 изображен общий вид второго варианта барьерного дорожного ограждения автомагистралей, у которого продольная балка выполнена в виде протяженной панели из протекторных полос, у которой участки протекторных поверхностей на верхнем и нижнем краях панели закрыты отрезками аналогичных полос.

На Фиг.5 показан вид по стрелке Б на Фиг.3.

На Фиг.6 изображена разновидность второго варианта барьерного дорожного ограждения автомагистралей, у которого продольная балка выполнена в виде двух скрепленных между собой панелей.

Барьерное дорожное ограждение автомагистралей по первому варианту (Фиг.1) содержит вертикальные стойки 1 и прикрепленную к ним расположенную вдоль дороги продольную балку в виде протяженной панели из неподвижно закрепленных друг к другу протекторных частей, вырезанных из утилизированных автомобильных шин и развернутых в полосы 2, каждая из которых содержит протекторную 3 и тыльную 4 поверхности. Полосы 2 сопряжены друг с другом протекторными поверхностями 3 и смещены относительно друг друга в поперечном направлении на величину L=(0,2÷0,5)В, где В - ширина полосы. Продольная балка в виде протяженной панели, содержащей полосы 2, закреплена болтами 5 к фигурной планке 6, приваренной к консоли 7, второй конец которой соединен со стойкой 1 посредством сварного соединения через пластину 8. На Фиг.2 пластина 8 и стойка 1 условно не показаны.

На примере двухстороннего барьерного дорожного ограждения автомагистралей показана разновидность первого варианта (Фиг.3), выполненного в виде наложенных друг на друга и неподвижно скрепленных между собой панелей, содержащих полосы 2, с образованием в местах сопряжения тыльных поверхностей 4 продольных полостей 9 линзообразного поперечного сечения. Продольные балки в виде протяженных панелей, содержащих полосы 2, закреплены болтами 5 с обеих сторон стойки 1 к фигурным планкам 6. Планки 6 приварены к поперечине в виде двух неподвижно соединенных посредством сварки швеллеров 10, которые, в свою очередь, неподвижно закреплены к стойке 1. На Фиг.5 пластина 8 и стойка 1 условно не показаны.

Барьерное дорожное ограждение автомагистралей по второму варианту (Фиг.4, Фиг.5) отличается от первого варианта тем, что открытые участки протекторных поверхностей 3 полос 2 на верхнем и нижнем краях панели закрыты сопряженными с ними протекторными поверхностями 3 аналогичных полос 11 и 12, неподвижно закрепленных к ним заподлицо с габаритами панели.

При монтаже дорожного ограждения длиной в несколько сотен метров и более образование непрерывности продольной балки в виде протяженной панели может быть обеспечено известными средствами [5] путем продольного смещения относительно друг друга отдельных секций протяженных панелей с последующей их стыковкой и закреплением на стойках по схеме «выступ-впадина».

Разновидность второго варианта (Фиг.6), показанная на примере двухстороннего барьерного дорожного ограждения автомагистралей, отличается от аналогичной разновидности первого варианта(Фиг.3) тем, что открытые участки протекторных поверхностей 3 полос 2 на верхнем и нижнем краях панели закрыты сопряженными с ними протекторными поверхностями 3 аналогичных полос 11 и 12, неподвижно закрепленных к ним заподлицо с габаритами панели.

Неподвижное соединение развернутых в полосы 2 протекторных частей утилизированных шин предпочтительно выполнять посредством клеевого соединения с помощью специального клея (например, типа «tip-top», СК-92 по ТУ-38.506068-93, «Титан-13» по ТУ У 6.233711756.001-2000 и т.п.). Наряду с этим указанное соединение может быть осуществлено и с помощью винтов-саморезов, при ввинчивании которых в полосы, армированные металлическим кордом, осуществляется прочное скрепление полос 2 винтовой нарезкой винтов-саморезов, входящих в зацепление с густой сеткой корда из прочной стальной высокоуглеродистой закаленной проволоки.

Предлагаемое барьерное дорожное ограждение автомагистралей по первому варианту(Фиг.1) предлагаемой конструкции работает следующим образом. В аварийной ситуации при наезде транспортного средства на барьерное дорожное ограждение на большой скорости возможны два случая: 1)удар наносится в месте крепления протяженной панели из неподвижно скрепленных полос 2 к стойке 1; 2) удар наносится непосредственно по панели из неподвижно скрепленных полос 2 между стойками 1.

При ударе транспортного средства под углом к панели, состоящей из полос 2, неподвижно закрепленных (посредством фигурной планки 6 и болтов 5) к металлической консоли 7, профиль последней деформируется, а сама она изгибается по ходу движения транспортного средства, вследствие чего, с одной стороны, гасится определенная часть кинетической энергии, а с другой стороны, ударяющееся транспортное средство смещается в направлении изгиба металлической консоли 7 на участок панели между стойками 1. При этом полосы 2, закрывая консоль 7 со стороны наезда транспортного средства, естественно, смягчают удар и тем самым снижают повреждаемость транспортного средства. Далее взаимодействие транспортного средства с ограждением развивается по обозначенному выше второму случаю. При этом гашение кинетической энергии транспортного средства осуществляется уже за счет энергии, затрачиваемой на деформацию полос 2 протяженной панели. При наезде транспортного средства на большой скорости на ограждение неподвижно связанные между собой полосы 2 в панели деформируются как единое целое и плотно охватывают корпус транспортного средства как с боков, так и сверху и снизу, а по мере гашения его кинетической энергии в месте удара площадь взаимного контакта панели и транспортного средства возрастает благодаря деформации (вытягиванию) панели из скрепленных в одно целое полос 2. Это, в свою очередь, приводит к уменьшению удельных давлений в месте контакта и, как следствие, к уменьшению повреждаемости транспортного средства. При этом по мере гашения кинетической энергии транспортного средства происходит перманентное перераспределение деформаций по площади панели с соответствующими дополнительными затратами времени на этот процесс, что обуславливает снижение динамической перегрузки транспортного средства, а значит, и появление дополнительного шанса для сохранения здоровья и жизни водителя и пассажиров.

Монтаж ограждения любой удерживающей способности из отдельных неподвижно скрепляемых (относительно легких и одинаковых по весу) панелей, содержащих полосы 2, согласно изобретению возможно осуществлять без применения специальной подъемно-транспортной техники, что обеспечивает повышение технологичности монтажа. В отличие от этого чем выше удерживающая способность ограждения у прототипа [2], тем тяжелее протяженная металлическая продольная балка, закрепление которой на стойках возможно только с использованием подъемно-транспортной техники.

При эксплуатации барьерного дорожного ограждения по первому варианту, благодаря тому что краска при резких погодных колебаниях температуры от резиновой поверхности протекторных полос 2 не отслаивается, обеспечивается многократное повышение долговечности покрытия из краски. Это обусловлено тем, что коэффициенты линейного расширения резиновой поверхности протекторных полос 2 и у краски практически одинаковы.

Предлагаемое барьерное дорожное ограждение автомагистралей по второму варианту предлагаемой конструкции работает аналогичным образом с обеспечением того же технического результата. Но в отличие от первого варианта во втором варианте обеспечивается еще и дополнительный технический результат, а именно: благодаря тому что открытые участки протекторных поверхностей 3 у полос 2 на верхнем и нижнем краях панели закрыты сопряженными с ними протекторными поверхностями аналогичных полос 11 и 12, неподвижно закрепленных к ним заподлицо с габаритами панели, обеспечивается большая прочность последней и более привлекательный эстетический вид.

Разновидность конструкции барьерного дорожного ограждения по первому варианту (Фиг.3) обеспечивает получение дополнительного эффекта при гашении кинетической энергии транспортного средства за счет деформирования продольных линзообразных полостей 9 вплоть до полного совмещения тыльных поверхностей 4 полос Т. Наряду с этим сдвоенные панели, очевидно, обеспечивают и соответствующее повышение удерживающей способности дорожного ограждения.

Разновидность конструкции барьерного дорожного ограждения по второму варианту (Фиг.6) работает аналогичным образом. Но в отличие от первого варианта во втором варианте обеспечивается большая прочность панелей и более привлекательный эстетический вид дорожного ограждения, благодаря тому что открытые участки изношенных протекторных поверхностей 3 у полос 2 на верхнем и нижнем краях панелей закрыты сопряженными с ними изношенными протекторными поверхностями 3 аналогичных полос 11 и 12, неподвижно закрепленных к ним заподлицо с габаритами панелей. При этом наружные поверхности панели образованы неизношенными тыльными поверхностями 4 полос 2.

Использование развернутых в полосы протекторных частей утилизированных шин известно в конструкции бытового ограждения [3]. Однако при использовании в аналоге [3] развернутых в единичные полосы протекторных частей шин, армированных металлическим кордом, конструкция ограждения [3] с точки зрения удобства монтажа панелей характеризуется низкой технологичностью.

В то же время для обеспечения необходимой прочности протяженных панелей в дорожном ограждение согласно изобретению полосы протекторных частей должны быть армированы металлическим кордом.

При этом следует учесть, что предварительно сформированный в замкнутое кольцо высокоуглеродистый стальной корд, завулканизированный внутри резиновой протекторной части шины, обладает высокой упругой жесткостью. Поэтому разворачивание в полосу разрезанной поперек (вместе с металлическим кордом) кольцеобразной протекторной части и особенно удержание ее в таком развернутом положении (т.е. в форме протяженной полосы) требует значительных усилий. Каждая единичная полоса в панели бытового ограждения [3] представляет собой незамкнутый в силовом отношении элемент, стремящийся занять исходное (первоначальное) кольцеобразное положение. Поскольку же известная конструкция бытового ограждения [3] предусматривает использование именно единичных полос, указанное разворачивание протекторных частей в полосы и особенно их удержание в таком развернутом положении до закрепления вызывает определенные технологические затруднения при монтаже ограждения. Другими словами, при этом снижается технологичность монтажа и повышается его стоимость.

Кроме того, при непосредственном силовом динамическом воздействии (что в аварийных условиях имеет место при наезде на высокой скорости транспортного средства на барьерное ограждение) единичные полосы в панели не обеспечивают достаточной прочности, а значит, и необходимой надежности ограждения в целом. По этой причине использование технического решения [3] в качестве панели барьерного дорожного ограждения является неприемлемым.

В предлагаемом техническом решении в отличие от аналога [3] сборку отдельных секций панелей, соответствующих длине развернутой в полосу протекторной части шины (например, при наружном диаметре шины 1 метр длина секции панели составит 3,14 метра) осуществляют в заводских условиях. При этом, по меньшей мере, две развернутые в полосы протекторные части в панели сопрягают со смещением в поперечном направлении на величину (0,2÷0,5) В и закрепляют друг к другу протекторными поверхностями, в результате чего благодаря замкнутости в силовом отношении такого соединения обеспечивается уравновешенность полос в панели. Этим достигается повышение технологичности монтажа дорожного ограждения непосредственно на автомобильной трассе. Согласно изобретению балка выполнена в виде протяженной панели, по меньшей мере, из двух неподвижно закрепленных друг к другу вырезанных из утилизированных автомобильных шин и развернутых в полосы протекторных частей. Поскольку панель в дорожном ограждении согласно изобретению работает как единое целое, то это обеспечивает и соответствующее повышение прочности ограждения по сравнению с аналогом [3], предусматривающим использование единичных полос. Наряду с этим, очевидно, что конструкция барьерного дорожного ограждения согласно изобретению позволяет обеспечить практически любую требуемую прочность путем изменения количества полос в панели, а также путем одновременного использования еще и наложенных друг на друга нескольких панелей (п.2, п.4 формулы, Фиг.3, 6).

Таким образом, несмотря на то что у ближайшего аналога [3] выявлены признаки, совпадающие с отличительными признаками заявленного технического решения, однако эти признаки у аналога [3] проявляют иные свойства, не обеспечивая достижения указанного заявителем технического результата. Поэтому заявленное техническое решение может быть признано не следующим для специалиста явным образом из уровня техники и, следовательно, оно имеет изобретательский уровень.

В уровне техники выявлено также техническое решение [4], содержащее балку, выполненную в виде панели из, по меньшей мере, двух неподвижно закрепленных друг к другу развернутых в полосы протекторных частей, содержащих протекторную и тыльную поверхности и сопряженных друг с другом протекторными поверхностями. В аналоге [4] конструкция балки выполнена в виде двух скрепленных между собой шин, причем на боковинах с обеих сторон у каждой шины в направлении от завулканизированного металлического кольца, обрамляющего посадочное отверстие шины, до границы с протекторной частью каждой шины выполненено множество несквозных соосных радиальных надрезов, а в одном месте такой надрез у шины выполнен сквозным (т.е. перерезана и протекторная часть). При этом надрезанные таким образом шины сопряжены друг с другом протекторными поверхностями по всей их развернутой длине и неподвижно скреплены. Собранная таким образом балка может выполнять (и выполняет в аналоге [4]) только функцию стойки ограждения, которую устанавливают вертикально и закапывают на определенную глубину в грунт таким образом, чтобы открытые части полостей каждой пары стоек были направлены вдоль плоскости ограждения навстречу друг другу. При этом в указанные открытые части полостей могут быть вставлены панели, в том числе и панели согласно предлагаемому изобретению.

Балка барьерного дорожного ограждения, выполненная согласно изобретению в виде протяженной панели и выявленный аналог [4] различаются, во-первых, по конструкции. Действительно, в аналоге [4] балка составлена из скрепленных двух отдельных утилизированных шин, каждая из которых только надрезана, т.е. от них не отделена (не отрезана) какая-либо часть шины. В отличие от этого в предлагаемой конструкции балка в виде протяженной панели собрана и скреплена из развернутых в полосы протекторных частей, предварительно вырезанных из утилизированных автомобильных шин и сопряженных друг с д