Отклонитель клиновой

Иллюстрации

Показать всеИзобретение относится к нефтегазовой промышленности, а именно к устройству, предназначенному для забуривания боковых стволов из ранее пробуренных скважин. Включает отклоняющий клин с гидравлическим якорем, режущий инструмент, прикрепленный к верхней части клина посредством отсоединительного устройства со срезным болтом, подающую трубку для подачи жидкости, связывающую полость бурильных труб и полость режущего инструмента с полостью якоря. Режущий инструмент оснащен поперечным цилиндром с технологическим каналом, сообщенным с внутрискважинным пространством. Срезной болт оснащен кольцевым концентратором напряжения, а отсоединительное устройство выполнено в виде поршня, установленного в цилиндре режущего инструмента с возможностью перемещения в сторону от клина - в рабочее положение и зафиксированного стопором в транспортном положении. Поршень жестко соединен со срезным болтом, при этом поршневая полость со стороны срезного болта сообщена с подающей трубкой и полостью бурильных труб и технологическим каналом - в рабочем положении. Стопор выполнен с возможностью освобождения поршня при давлении, превышающем давление закрепления якоря в стволе скважины и создающем усилие, достаточное для разрушения срезного болта и отсоединения режущего инструмента от клина. Позволяет использовать устройство в скважинах со сложным профилем, а также повышается надежность его работы. 2 ил.

Реферат

Изобретение относится к области бурения и капитального ремонта нефтяных и газовых скважин, а именно для забуривания боковых стволов из ранее пробуренных обсаженных и не обсаженных скважин.

Известно устройство для установки отклонителя (а.с. SU 1564319, МПК 7 Е 21 В 7/08, опубл. 15.05.1990 г. Бюл. №18), включающее корпус с осевым цилиндрическим каналом для прохода промывочной жидкости, расположенный в канале и подпружиненный относительно корпуса поршень, связанный с ним узел фиксации, выполненный в виде коаксиально установленной в подпоршневой полости канала корпуса и жестко связанной с ним втулки с радиальным отверстием, расположенного в полости втулки и жестко связанного с поршнем штока и фиксатора, установленного в радиальном отверстии втулки, причем шток со стороны фиксатора имеет наклонный в сторону поршня продольный паз, а фиксатор установлен в последнем.

Известное устройство позволяет спускать отклонитель в скважину и отсоединять колонну бурильных труб от него под действием давления жидкости.

Однако оно обладает рядом недостатков:

- при установке отклонителя с упором на забой для его надежной фиксации в стволе скважины необходимо создать осевую нагрузку не менее 50 кН. При такой нагрузке будет происходить деформация фиксатора и заклинивание его в отверстии втулки, что приведет к невозможности отсоединения устройства от отклонителя и возникновению аварийной ситуации;

- необходимость создания прочного шлифованного забоя для установки и закрепления отклонителя в скважине, что ведет к увеличению сроков и стоимости строительства скважины;

- узкая область применения, связанная с невозможностью достижения расчетной осевой нагрузки, необходимой для выдвижения плашки якоря и надежного закрепления отклонителя в горизонтальных участках наклонно направленных скважин, имеющих перегибы ствола, или в горизонтальных скважинах со сложным профилем ствола;

- необходимость дополнительной спуско-подъемной операции для спуска компоновки фрез, что увеличивает сроки строительства скважины.

Известен гидравлический отклонитель (пат. RU 2311522, МПК Е 21 В 7/08, опубл. 27.11.07 г. Бюл. №33), содержащий клин-отклонитель с наклонной рабочей поверхностью, режущий инструмент, закрепленный на клине срезным болтом, шланг высокого давления для гидравлической связи режущего инструмента с узлом опоры (гидравлическим пакером).

Известное устройство не обеспечивает надежного закрепления его в скважине, особенно в открытом стволе, так как площадь плашек нельзя увеличивать до бесконечности, что конструктивно неоправданно, а их выход в рабочее положение ограничен, вследствие этого не будет достигнуто достаточное сцепление плашек со стенкой скважины и клин-отклонитель под действием осевых нагрузок будет смещаться с места установки, что может привести к тяжелой аварии и даже к потере основного ствола скважины. Резиновые пакерующие элементы хорошо герметизируют зазор между отклонителем и стенкой скважины, но из-за своей эластичности не выдерживают осевых и тангенциальных нагрузок, возникающих при работе режущего инструмента, и осевых ударных нагрузок при спуско-подъемных операциях бурильного инструмента и хвостовика при креплении бокового ствола. Другим недостатком гидравлического отклонителя является конструкция отсоединительного устройства со срезным болтом, который выполнен сплошным и воспринимает на себе вес клина-отклонителя и все осевые и тангенциальные нагрузки, возникающие в процессе спуска, ориентирования и установки отклонителя. После установки клина-отклонителя в расчетном интервале необходимо разрушить срезной болт осевой нагрузкой, созданной весом колонны бурильных труб. В вертикальных скважинах, когда клин-отклонитель устанавливается на большой глубине, такая конструкция срабатывает, но с появлением необходимости забуривания боковых стволов на возвратные горизонты с малым радиусом кривизны и строительства скважин сложной архитектуры, когда дополнительные стволы необходимо забуривать на небольшой глубине или из горизонтального участка наклонно направленных скважин, имеющих перегибы ствола, отсоединительное устройство представленной конструкции не срабатывает, т.к. веса колонны бурильных труб может не хватить для разрушения срезного болта, а в горизонтальных участках силы трения препятствуют полной передаче осевой нагрузки на срезной болт. При доставке клина-отклонителя в интервал установки в местах резкого перегиба ствола скважины возникают большие осевые нагрузки, которые могут привести к преждевременному разрушению срезного болта. В горизонтальных участках, когда клин-отклонитель движется по нижней стенке скважины и собирает впереди себя буровой шлам, также возрастают осевые нагрузки на срезной болт, способные привести к его преждевременному разрушению. При ориентировании клина-отклонителя по азимуту в горизонтальных участках скважины, когда он лежит на нижней стенке скважины, возникают большие тангенциальные нагрузки, которые также могут привести к разрушению срезного болта и, как следствие, невозможности установки клина-отклонителя и даже к потере ствола скважины из-за невозможности его извлечения. Аварийные ситуации, перечисленные выше, ведут к увеличению сроков строительства скважин и их стоимости.

Наиболее близким по технической сущности к предлагаемому является устройство для забуривания боковых стволов из обсаженной скважины (пат. RU 2263196, МПК 7 Е 21 В 7/08, опубл. 27.10.05 г. Бюл. №30), включающее отклоняющий клин с закрепляющим механизмом в виде гофрированной трубы, один конец которой заглушен, между которыми размещен переводник, подвижное соединение между переводником и клином, режущий инструмент, канал для подачи жидкости в полость гофрированной трубы выполнен в виде размещенного в отклоняющем клине гидропровода, связывающего полость бурильных труб и полость режущего инструмента, прикрепленного к верхней части отклоняющего клина посредством срезного болта, с полостью гофрированной трубы.

Недостатками устройства являются:

- сложность создания надежного соединения гидропровода через срезной болт и тело клина-отклонителя из-за недостаточной толщины клина в верхней части, что снизит надежность устройства и приведет к аварии, увеличив стоимость строительства скважин;

- низкая надежность работы узла отклонения «головы» клина к стенке скважины и его фиксации в таком положении, особенно в горизонтальных участках наклонно направленных и многозабойных скважин из-за малого плеча приложения отклоняющей силы в нижней части клина и, как следствие, малого усилия отклонения клина к стенке скважины, невозможности удержания его в таком положении в течение всего цикла строительства дополнительного ствола скважины, что ограничивает диапазон ориентирования клина-отклонителя по азимуту основного ствола скважины в пределах ±45° от нижней его стенки. Это в свою очередь ведет к усложнению профиля бокового ствола, увеличивая его длину, создает проблемы при доведении обсадного хвостовика до забоя из-за его большей жесткости по сравнению с бурильной колонной и, соответственно, к удорожанию строительства бокового ствола;

- высока вероятность аварийных ситуаций из-за неконтролируемого усилия отсоединения, а также отсутствия элементов устройства, позволяющих произвести аварийное отсоединение режущего инструмента от клина при возникновении внештатных ситуаций при установке клинового отклонителя в скважине;

- узкая область применения, связанная с невозможностью использования отсоединительного устройства данной конструкции в горизонтальных участках наклонно направленных скважин, имеющих перегибы ствола, или в скважинах со сложным профилем из-за того, что при натяжении бурильной колонны она стремится принять прямолинейное положение и заклинивается на перегибах ствола скважины за счет утолщений в замковых соединениях, не позволяя контролировать величину осевой нагрузки, приходящейся на срезной болт и приводящей к невозможности отсоединения режущего инструмента от клина. Аварийные ситуации, возникающие вследствие этого, могут привести даже к потере основного ствола скважины, т.к. извлечь компоновку фрез, оставленную в скважине, или расфрезеровать ее практически невозможно, что ведет к увеличению сроков строительства скважин и их стоимости.

Техническими задачами настоящего изобретения являются:

- расширение области применения за счет возможности использования в скважинах со сложным профилем;

- увеличение надежности работы устройства в горизонтальных участках наклонно направленных и многозабойных скважин, имеющих перегибы ствола из-за отсоединения режущего инструмента от клина давлением жидкости, снижения вероятности аварийных ситуаций за счет возможности создания необходимого давления жидкости, позволяющего получить усилие, достаточное для разрушения срезного болта по концентратору напряжения, что в совокупности позволит сократить сроки и снизить стоимость строительства скважин сложной архитектуры и горизонтальных скважин со сложным профилем ствола.

Техническая задача решается отклонителем клиновым, включающим отклоняющий клин с гидравлическим закрепляющим механизмом, между которыми размещен переводник, подвижное соединение между переводником и клином, узел отклонения и фиксации клина, установленный в переводнике, режущий инструмент с бурильными трубами, прикрепленный к верхней части отклоняющего клина посредством отсоединительного устройства со срезным болтом, подающую трубку для подачи жидкости, связывающую полость бурильных труб и полость режущего инструмента с полостью закрепляющего механизма.

Новым является то, что режущий инструмент оснащен поперечным цилиндром с технологическим каналом, сообщенным с внутрискважинным пространством, срезной болт оснащен кольцевым концентратором напряжения, выполненным в районе его шляпки, а отсоединительное устройство выполнено в виде поршня, установленного в цилиндре режущего инструмента с возможностью перемещения в сторону от клина - в рабочее положение и зафиксированного стопором в транспортном положении, в котором поршень жестко соединен со срезным болтом, при этом поршневая полость со стороны срезного болта сообщена с подающей трубкой и полостью бурильных труб и технологическим каналом - в рабочем положении, причем стопор выполнен с возможностью освобождения поршня при давлении, превышающем давление закрепления гидравлического закрепляющего механизма в стволе скважины и создающем усилие, достаточное для разрушения срезного болта по концентратору напряжения и отсоединения режущего инструмента от клина.

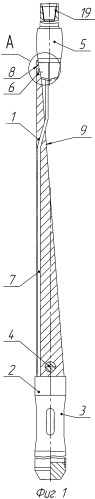

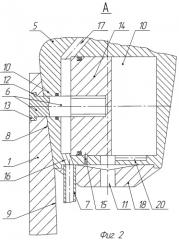

На фиг.1 показан общий вид устройства с разрезами, на фиг.2 - узел соединения режущего инструмента с клином и отсоединительное устройство в транспортном положении.

Устройство состоит из отклоняющего клина 1 (фиг.1), переводника 2, гидравлического закрепляющего механизма 3, выполненного, например, в виде профильной трубы, гидравлического якоря или пакера (см. патенты RU 2166058, RU 2164282, US 5113938, US 5816324). Клин 1 подвижно соединен с переводником 2 осью 4. В переводнике 2 установлен узел отклонения и фиксации клина (на фиг.1 не показаны), выполненный аналогично - см. патент RU 2366793. Выше клина 1 установлены: режущий инструмент 5 в виде компоновки фрез, перепускной клапан, трубный фильтр, связанные с бурильными трубами (на фиг.1 не показаны), прикрепленные к верхней части отклоняющего клина 1 посредством отсоединительного устройства со срезным болтом 6 (фиг.2). Канал для подачи жидкости из бурильных труб через полость режущего инструмента 5 (фиг.1) и переводник 2 в полость гидравлического закрепляющего механизма 3 выполнен в виде подающей трубки 7. Направляющий желоб клина 1 состоит из двух отклоняющих поверхностей: верхней 8 (фиг.1, 2) и основной 9.

Режущий инструмент 5 (фиг.2) оснащен поперечным цилиндром 10 с технологическим каналом 11, сообщенным с внутрискважинным пространством. Срезной болт 6 оснащен кольцевым концентратором напряжения 12, который выполнен у основания его шляпки 13 и может иметь различные виды выполнения, например, в виде концентрической проточки под шляпкой 13, кольцевой проточки по телу болта, нескольких радиальных отверстий под шляпкой, внутренней проточки со стороны шляпки и т.п. Отсоединительное устройство режущего инструмента 5 выполнено в виде поршня 14, установленного в цилиндре 10 с возможностью перемещения в сторону от клина 1 - в рабочее положение и зафиксированного стопором 15 в транспортном положении, в котором поршень 14 жестко соединен со срезным болтом 6, например, механически при помощи резьбы, при этом цилиндр 10 со стороны срезного болта 6 сообщена с подающей трубкой 7 каналом 16 и полостью бурильных труб каналом 17 и технологическим каналом 11 - в рабочем положении, причем стопор 15 выполнен с возможностью освобождения поршня 14 при давлении, превышающем давление закрепления гидравлического закрепляющего механизма 3 (фиг.1) в стволе скважины (на фиг.1 не показана) и создающем усилие, достаточное для разрушения срезного болта 6 (фиг.2) по концентратору напряжения 12 и отсоединения режущего инструмента 5 от клина 1.

Технические соединительные и уплотнительные элементы для упрощения чертежей и описания на фигурах 1-2 не показаны или показаны условно.

Устройство работает следующим образом.

На заводе поршень 14 (фиг.2) отсоединительного устройства режущего инструмента 5 (фрезы оконной) устанавливают в транспортное положение, прижав его к торцу цилиндра 10 меньшего диаметра через технологический канал 11 специальным инструментом, например, монтажкой и фиксируют в таком положении стопором 15. Затем устанавливают конус 18 режущего инструмента 5 и закрепляют его сваркой, клеем, пайкой и т.п. (на фиг.2 - не показано). Соединяют режущий инструмент 5 с клином 1 при помощи срезного болта 6, фиксируемого в поршне 14, и присоединяют к режущему инструменту 5 подающую трубку 7. Осуществляют соединение клина 1 (фиг.1) с переводником 2 осью 4. Муфту 19 режущего инструмента 5 и нижний конец переводника 2 закрывают заглушками (на фиг.1, 2 не показаны). В таком виде клин 1 (фиг.1) с режущим инструментом 5 и переводником 2 готовы к хранению и транспортировке.

Перед спуском в скважину на мостках буровой установки собирают отклонитель клиновой в следующей последовательности: из муфты 19 режущего инструмента 5 и переводника 2 (фиг.1) извлекают защитные заглушки, клин 1 с переводником 2 соединяют с гидравлическим закрепляющим механизмом 3, например, при помощи резьбы (на фиг.1 не показана) и на элеваторе (на фиг.1 не показан) спускают в скважину.

К режущему инструменту 5 (фиг.1) через муфту 19 присоединяют компоновку фрез, бурильную трубу с установленным в ней трубным фильтром, а над ними - перепускной клапан (на фиг.1 и 2 не показаны). Собранную компоновку на колонне бурильных труб спускают в скважину на заданную глубину и ориентируют отклонитель клиновой, например, с помощью инклинометра или гироскопа (на фиг.1 не показаны) в заданном направлении по азимуту. При спуске через перепускной клапан происходит заполнение полости режущего инструмента 5 (фиг.1), бурильных труб и гидравлического закрепляющего механизма 3 рабочей жидкостью, находящейся в скважине, предотвращая их смятие под действием давления столба жидкости. Трубный фильтр задерживает крупные частицы загрязнений, попадающие в полость бурильных труб через перепускной клапан, предотвращая загрязнение подающей трубки 7. Во время спуска и остановки колонны бурильных труб на клиньях ротора для наращивания бурильных труб в их полости возникают гидравлические удары, передающиеся в двухступенчатый поперечный цилиндр 10 (фиг.2) режущего инструмента 5 и воздействующие на поршень 14. С целью исключения несанкционированного отсоединения режущего инструмента 5 от клина 1 установлен стопор 15, который в процессе спуско-подъемных операций удерживает поршень 14 на месте.

При достижении отклонителем клиновым интервала установки насосом с поверхности земли создают давление рабочей жидкости в полости колонны бурильных труб, которое через канал 17, цилиндр 10 и канал 16 по подающей трубке 7 (фиг.1) через переводник 2 передается в гидравлический закрепляющий механизм 3, приводя его в рабочее положение и надежно закрепляя в стволе скважины.

Натяжением колонны бурильных труб с расчетным усилием проверяют надежность установки отклонителя клинового в скважине. Затем создают давление, превышающее давление закрепления гидравлического закрепляющего механизма 3, которое передается в цилиндр 10 (фиг.2) и канал 16. При этом жидкость давит на поршень 14 и он, перемещаясь в рабочее положение, разрушает стопор 15 и срезной болт 6 по концентратору напряжения 12. С целью предотвращения гидроудара выполнена проточка 20, через которую стравливается давление в цилиндре 10 до того, как откроется технологический канал 11. Снижение веса инструмента, находящегося в скважине, и падение давления жидкости в полости бурильных труб показывает, что произошло отсоединение режущего инструмента 5 (фиг.1) от клина 1. Натяжением колонны бурильных труб производят отсоединение подающей трубки 7 от режущего инструмента 5. Открытие этих отверстий сообщает внутреннюю полость бурильных труб со стволом скважины. При вырезании «окна» и забуривании бокового ствола суммарная площадь этих отверстий обеспечивает прокачивание достаточного объема промывочной жидкости и поддержание необходимой скорости восходящего потока, уносящего металлические опилки, частицы цемента и горной породы из зоны вырезания «окна» и забуривания бокового ствола, чего нет в других аналогичных устройствах. Так как после разрушения срезного болта 6 и его перемещения внутрь режущего инструмента 5 на отклоняющей поверхности клина 8 не остается никаких частей срезного болта, которые необходимо было бы расфрезеровывать, это способствует сохранению режущих элементов режущего инструмента 5 (фиг.1) и ускорению процесса вырезания «окна» и забуривания бокового ствола.

Произведя полное отсоединение режущего инструмента 5 от клина 1, придают вращение колонне бурильных труб, восстанавливают циркуляцию промывочной жидкости из скважины и производят вырезание «окна» в стенке обсадной колонны движением режущего инструмента 5 по отклоняющей поверхности 8, а затем - 9 клина 1.

В совокупности все это позволяет расширить области применения предлагаемого устройства за счет возможности использования в скважинах со сложным профилем и увеличения надежности его работы в горизонтальных участках наклонно направленных и многозабойных скважин из-за отсоединения режущего инструмента от клина разрушением срезного болта при помощи давления жидкости, снижения вероятности аварийных ситуаций за счет установки срезного болта перпендикулярно верхней отклоняющей поверхности клина и дублирования способов отсоединения режущего инструмента от клина, что в совокупности позволит сократить сроки и снизить стоимость строительства скважин сложной архитектуры и горизонтальных скважин со сложным профилем ствола.

Отклонитель клиновой, включающий отклоняющий клин с гидравлическим закрепляющим механизмом, между которыми размещен переводник, подвижное соединение между переводником и клином, узел отклонения и фиксации клина, установленный в переводнике, режущий инструмент с бурильными трубами, прикрепленный к верхней части отклоняющего клина посредством отсоединительного устройства со срезным болтом, подающую трубку для подачи жидкости, связывающую полость бурильных труб и полость режущего инструмента с полостью закрепляющего механизма, отличающийся тем, что режущий инструмент оснащен поперечным цилиндром с технологическим каналом, сообщенным с внутрискважинным пространством, срезной болт оснащен кольцевым концентратором напряжения, выполненным у основания его шляпки, а отсоединительное устройство выполнено в виде поршня, установленного в цилиндре режущего инструмента с возможностью перемещения в сторону от клина - в рабочее положение и зафиксированного стопором в транспортном положении, в котором поршень жестко соединен со срезным болтом, при этом поршневая полость со стороны срезного болта сообщена с подающей трубкой и полостью бурильных труб и технологическим каналом - в рабочем положении, причем стопор выполнен с возможностью освобождения поршня при давлении, превышающем давление закрепления гидравлического закрепляющего механизма в стволе скважины и создающем усилие, достаточное для разрушения срезного болта по концентратору напряжения и отсоединения режущего инструмента от клина.