Единое цельное радиально сминаемое обжимное кольцо и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к присоединяемым штуцерам для использования с гибким шлангом. Штуцер конца шланга содержит единый цельный стержень, имеющий наружный зазубренный концевой участок и наружный соединительный участок обжимного кольца. Единое цельное радиально сминаемое обжимное кольцо расположено на стержне, причем сминаемый участок муфты расположен вокруг зазубренного концевого участка, деформируемый участок крепления расположен вокруг соединительного участка обжимного кольца, а участок передачи крутящего момента образован между участком муфты и участком крепления. Участок передачи крутящего момента может быть упрочнен при помощи упрочнения, заострения углов и т.п. Участок муфты может удерживать С-образную вставку, одну или более спиральную вставку или множество составленных вставок для захвата конца шланга, а участок муфты может образовывать кольцевой выступ. Уплотнение расположено в участке муфты между вставкой(ами) и кольцевым выступом. В некоторых вариантах выполнения С-образной вставки образуют зубья на внутренней окружности и соответствующие углубленные вырезы на внешней окружности. Изобретение повышает надежность соединения. 2 н. и 15 з.п. ф-лы, 13 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение, в общем, относится к присоединяемым штуцерам стержневого, обжимного типа для использования с армированным гибким шлангом, а более конкретно настоящее изобретение относится к таким штуцерам, которые используют обжимное кольцо с или без вставки для захвата конца шланга, в которых обжимное кольцо может включать в себя участок передачи крутящего момента.

Уровень техники

Штуцеры, которые впоследствии устанавливают на конец законченного шланга, обычно имеют стержневой участок, который выполнен с возможностью введения в конец шланга, и обжимное кольцо, которое концентрично стержню. Вместе стержень и обжимное кольцо образуют кольцевую полость для принятия конца шланга. Штуцер удерживается путем зажатия конца шланга в кольцевой полости между обжимным кольцом и стержнем, например, либо радиальным сужением некоторой части или элемента обжимного кольца, либо радиальным увеличением размера стержня.

Некоторые штуцеры подлежат повторному использованию и используют механическое средство штуцера, такое как резьбовые элементы, которое является активным средством для прижатия шланга к стержню. Пример такого штуцера повторного использования описан в Европейском патенте EP0241651, в котором множество соосных колец, имеющих чередующиеся поверхности в форме усеченного конуса, сжаты вместе по оси резьбовым элементом, чтобы подклинить чередующиеся кольца радиально внутрь. Подклиненные кольца прижимают шланг к стержню. Такие штуцеры повторного использования обычно являются дорогими, поскольку взаимодействующие части, образующие штуцер, обычно обрабатываются из пруткового материала. Более того, величина зажатия не может точно контролироваться для множества шлангов, когда штуцер присоединен к шлангу.

Сминаемые типы обжимных колец, которые могут быть различных размеров для различных конструкций шланга, имеющих тот же размер отверстия, являются предпочтительными для точного управления тем, как конец шланга зажат. Например, радиальное уменьшение размера обжимного кольца путем смятия его до меньшего диаметра может быть выполнено посредством процессов обжатия, которые используют множество расположенных по окружности кулачков.

Часто рифленый стержень с запорным фланцем обжимного кольца используется для шлангов высокого давления, которые подвержены скачкам давления. Для удобства сборки, обжимное кольцо может быть предварительно прикреплено к стержню, например, путем обжатия концевого участка обжимного кольца запорным фланцем обжимного кольца. Несмотря на то что предварительное прикрепление обжимного кольца к стержню имеет преимущества, связанные с уменьшением количества частей для установки на шланг, оно вносит недостаток в отношении количества частей, требуемых для линейки размеров шланга, поскольку некоторые шланги требуют стержень одного размера, но обжимные кольца других размеров. Например, три обжимных кольца различного размера могут быть использованы со стержнем одного размера для соединения шланга с внутренним диаметром полдюйма, имеющим различные комбинации трубки, армирования и покрытия. Следовательно, некоторые производители предпочитают выбирать соответствующее обжимное кольцо для шланга, когда оно будет обжиматься на шланге, для того чтобы уменьшить номенклатуру.

Чтобы решить эти и другие проблемы, обжимное кольцо для прикрепления концевого участка шланга к стержню было разработано и запатентовано в патенте США 5,267,758, в котором обжимное кольцо имеет сминаемый участок муфты, который удерживает сгибаемую вставку в виде гильзы, имеющую С-образную форму. Эта вставка использует средство, такое как ребра, образованные вдоль внутренней поверхности, для захвата конца шланга. В другой конфигурации, вставка в виде гильзы имеет множество смещенных зубьев на разнесенных по окружности концевых участков ее С-образной формы, причем зубья смыкаются друг с другом, когда обжимное кольцо используется для прикрепления концевого участка шланга к стержню. Зубья вмещают ряд диаметров шлангов и конструкций шлангов. Однако особенно раскрытый и заявленный обжимной штуцер состоит из трех основных компонентов: стержня, выполненного с возможностью введения в шланг; зачеканенного фланца, который включает в себя плоскости под ключ или т.п, обычно используемые в качестве «дополнительного шестигранника»; и обжимного кольца, которое вмещает вышеупомянутую С-образную вставку.

Раскрытие изобретения

Настоящее изобретение направлено на штуцер и связанные системы и способы, которые используют единое цельное обжимное кольцо с или без вставки для захвата конца шланга, в котором обжимное кольцо может включать в себя участки передачи крутящего момента и крепления помимо участка муфты, таким образом устраняя один компонент и один возможный путь утечки в обжатом, опрессованном или аналогичным образом установленном штуцере.

Согласно различным вариантам выполнения настоящего изобретения единое цельное радиально сминаемое обжимное кольцо может содержать сминаемый участок муфты, участок крепления и участок передачи крутящего момента, который по существу продолжается в участок муфты и участок крепления, и обеспечивает передачу крутящего момента на прикрепленный гидравлический компонент. Эта передача крутящего момента на прикрепленный гидравлический компонент может быть обеспечена после закрепления участка крепления на указанном компоненте. Закрепление может включать деформацию участка крепления для соединения с указанным компонентом. Участок передачи крутящего момента предпочтительно образован между участком муфты и участком крепления, и участок передачи крутящего момента предпочтительно сохраняет функциональную форму после смятия муфты и деформации участка крепления, чтобы прикрепить обжимное кольцо к указанному компоненту.

Согласно различным вариантам выполнения настоящего изобретения единое цельное радиально сминаемое обжимное кольцо содержит указанный выше сминаемый участок муфты и участок крепления. Однако участок передачи крутящего момента, по существу также продолжающийся в участок муфты и участок крепления, упрочнен для лучшего обеспечения передачи крутящего момента на прикрепленный гидравлический компонент. Дополнительно или в качестве альтернативы, участок муфты и/или участок крепления могут быть отожжены. Упрочнение помогает участку передачи крутящего момента удерживать функциональную форму после смятия муфты и деформации участка крепления для прикрепления обжимного кольца к указанному компоненту.

В большинстве вариантов выполнения участок муфты удерживает вставку для захвата концевого участка шланга и предпочтительно соединения с внутренней поверхностью участка муфты, чтобы предотвратить перемещение шланга. Эта вставка может являться С-образной вставкой, одной или более спиральной вставкой, или множеством по существу круглых составленных вставок. Кроме того, участок муфты может содержать кольцевой выступ, образованный на продолжении участка муфты напротив участка передачи крутящего момента, а уплотнение может быть расположено в участке муфты между вставкой(-ами) и кольцевым выступом.

Участок стенки обжимного кольца, образующий участок передачи крутящего момента, может быть толще участка стенки, образующего участок муфты, и/или участок стенки обжимного кольца, образующий участок передачи крутящего момента, может быть толще участка стенки, образующего участок крепления. В качестве альтернативы, участок стенки, образующий участок передачи крутящего момента, и участок крепления могут быть толще участка стенки, образующего участок муфты.

Вариант выполнения способа настоящего изобретения может включать в себя следующие этапы. Формирование участка передачи крутящего момента в едином цельном радиально сминаемом обжимном кольце, продолжающегося в сминаемый участок муфты и участок крепления, образованные в обжимном кольце. Как указано выше, участок передачи крутящего момента может быть образован между участком муфты и участком крепления. Формирование обжимного кольца может включать в себя формование обжимного кольца из единой цилиндрической гильзы, имеющей равномерную толщину стенки, вытяжкой участка муфты из цилиндрической гильзы, так что участок муфты и/или участок крепления имеют стенку тоньше, чем стенка участка передачи крутящего момента. Участок крепления может быть расположен на стержне шланга и прикреплен к стержню. Такое прикрепление может включать деформацию (то есть чеканку) участка крепления для соединения со стержнем. Открытый конец шланга предпочтительно вставлен в сминаемый участок муфты и на стержень, а участок муфты сдавлен для прикрепления муфтового конца к шлангу.

Согласно вариантам выполнения настоящего изобретения, имеющим усиленный или упрочненный участок передачи крутящего момента, или по меньшей мере участок передачи крутящего момента, имеющий более острые углы, участок передачи крутящего момента, образованный в едином цельном радиально сминаемом обжимное кольцо, подвергается дополнительной обработке. Углы участка передачи крутящего момента усилены или заострены путем размещения комплекта кулачков вокруг формируемого участка передачи крутящего момента и обжатия формируемого участка передачи крутящего момента кулачками комплекта кулачков, таким образом усиливая углы участка передачи крутящего момента. Это усиление может следовать из упрочнения участка передачи крутящего момента, при этом обжатие может сжимать формируемый участок передачи крутящего момента в упрочненный участок передачи крутящего момента с меньшими радиусами закругления. Следовательно, участок передачи крутящего момента изначально может быть выполнен большего размера, чем он будет иметь после усиления, причем усиление приводит к участку передачи крутящего момента, имеющему требуемый размер. Кроме того, во время усиления оправка, имеющая требуемую внутреннюю форму участка передачи крутящего момента, может быть установлена внутри формируемого участка передачи крутящего момента до обжатия. Также, как указано выше, участок передачи крутящего момента может быть образован из цилиндра.

Вставка может быть установлена в участок муфты после формирования обжимного кольца. Вставка предпочтительно захватывает шланг и соединяется за счет трения с внутренней поверхностью муфты после сдавливания муфты. Как указано выше, такая вставка может являться С-образной. Такая С-образная вставка может образовывать зубья на внутренней окружности и соответствующие вырезы на внешней окружности. Эта С-образная вставка может быть образована свертыванием С-образной вставки из пруткового или листового материала, имеющего выступающие шлицы, которые становятся зубьями на внутренней окружности при свертывании, и который имеет соответствующие вырезы, которые становятся углублениями на внешней окружности.

Таким образом, варианты выполнения штуцера конца шланга настоящего изобретения могут включать единый цельный стержень, имеющий наружный зазубренный концевой участок и наружный соединительный участок обжимного кольца. Единое цельное радиально сминаемое обжимное кольцо, согласно настоящему изобретению, расположено на стержне. Предпочтительно, обжимное кольцо содержит сминаемый участок муфты, расположенный вокруг зазубренного концевого участка, участок крепления, расположенный вокруг соединительного участка обжимного кольца, и участок передачи крутящего момента, продолжающийся в участок муфты и участок крепления. Как указано выше, участок передачи крутящего момента может быть образован между участком муфты и участком крепления. Кроме того, наружный соединительный участок обжимного кольца может быть рифленым. Соединительный участок обжимного кольца может дополнительно или в качестве альтернативы содержать наружный кольцевой продольный стопорный паз, причем по меньшей мере часть участка крепления расположена вокруг продольного стопорного паза для зачеканивания в паз для соединения со стопорным пазом.

Выше достаточно широко изложены признаки и технические преимущества настоящего изобретения для того, чтобы подробное описание изобретения, которое следует ниже, могло быть лучше понято. Дополнительные признаки и преимущества изобретения будут описаны ниже и являются предметом формулы изобретения. Специалистам в данной области техники следует понимать, что концепция и раскрытый определенный вариант выполнения могут быть легко использованы в качестве основы для модификации или конструирования других конструкций для выполнения тех же задач настоящего изобретения. Также специалистам в данной области следует понимать, что такие эквивалентные конструкции не выходят за рамки сущности и объема изобретения, определенного в приложенной формуле изобретения. Новые признаки, которые считаются отличительными для изобретения, как в отношении его организации, так и способа работы, вместе с дополнительными задачами и преимуществами будут лучше поняты из приведенного ниже описания при рассмотрении с прилагаемыми чертежами. Однако следует понимать, что каждый из чертежей предназначен только для иллюстрации и описания и не ограничивает настоящее изобретения.

Краткое описание чертежей

Прилагаемые чертежи, которые включены в описание и образуют его часть и на которых одинаковыми позициями обозначены одинаковые элементы, иллюстрируют варианты выполнения настоящего изобретения и вместе с описанием служат для пояснения принципов изобретения. На чертежах:

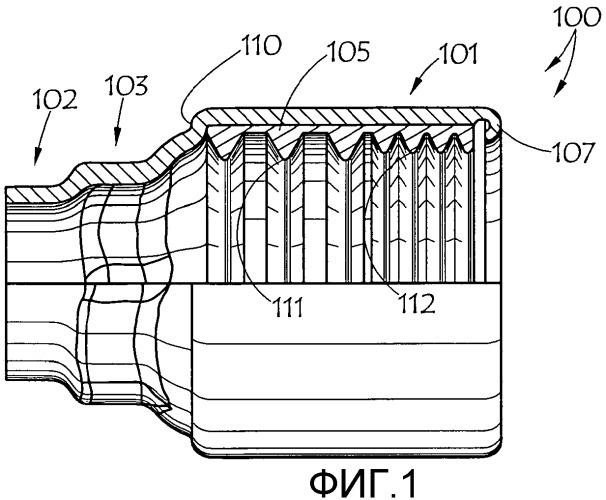

Фиг.1 - частичный по существу в сечении по одной четверти вид сбоку варианта выполнения обжимного кольца согласно изобретению;

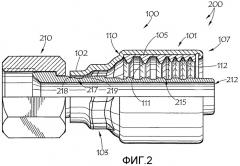

Фиг.2 - частичный по существу в сечении по одной четверти вид сбоку варианта выполнения настоящего обжимного кольца согласно изобретению, установленного в комбинации со стержнем и гайкой варианта выполнения штуцера согласно изобретению перед прикреплением обжимного кольца к стержню;

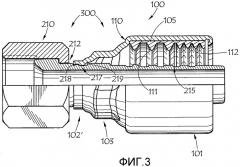

Фиг.3 - частичный по существу в сечении по одной четверти вид сбоку варианта выполнения штуцера согласно изобретению с обжимным кольцом, прикрепленным к стержню;

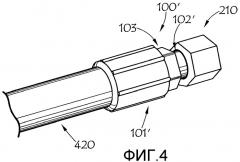

Фиг.4 - вид в перспективе варианта выполнения штуцера согласно изобретению, обжатого на конце шланга;

Фиг.5 - вид в перспективе одного варианта выполнения С-образной вставки, которая может быть использована в штуцерах, системах и способах согласно изобретению;

Фиг.6 - частичный по существу в сечении по одной четверти вид сбоку варианта выполнения обжимного кольца, использующего спиральную вставку согласно различным вариантам выполнения настоящего изобретения;

Фиг.7 - частичный по существу в сечении по одной четверти вид сбоку варианта выполнения обжимного кольца, использующего множество спиральных вставок согласно различным вариантам выполнения настоящего изобретения;

Фиг.8 - частичный по существу в сечении по одной четверти вид сбоку варианта выполнения обжимного кольца, использующего множество составленных вставок согласно различным вариантам выполнения настоящего изобретения;

Фиг.9 - частичный по существу в сечении по одной четверти вид сбоку варианта выполнения обжимного кольца, использующего герметизирующее уплотнение согласно различным вариантам выполнения настоящего изобретения;

Фиг.10 - схематичный частичный по существу вид сверху или сбоку в сечении варианта выполнения части установки заострения углов и/или упрочнения участка передачи крутящего момента, используемой согласно настоящему изобретению;

Фиг.11 - схематичный частичный по существу вид сверху или сбоку в сечении варианта выполнения части штампующей установки заострения углов и/или упрочнения участка передачи крутящего момента, используемой согласно настоящему изобретению;

Фиг.12 - схематичный по существу вид сзади или спереди в сечении варианта выполнения части (штампующей) установки заострения углов и/или упрочнения участка передачи крутящего момента по фиг.10 или 11, показывающий патрон или комплект кулачков, установленных совместно с участком передачи крутящего момента до обработки участка передачи крутящего момента согласно настоящему изобретению; и

Фиг.13 - схематичный по существу вид сзади или спереди в сечении варианта(-ов) выполнения части (штампующей) установки заострения углов и/или упрочнения участка передачи крутящего момента по фиг.10 или 11, показывающий патрон или комплект кулачков, установленных совместно с участком передачи крутящего момента во время обработки участка передачи крутящего момента согласно настоящему изобретению.

Подробное описание изобретения

Фиг.1 представляет собой частичный по существу в сечении по одной четверти вид сбоку варианта выполнения единого цельного радиально сминаемого обжимного кольца 100, содержащего сминаемый по существу трубчатый участок 101 муфты, зачеканиваемый, деформируемый или иным образом прикрепляемый участок 102 крепления и участок 103 передачи крутящего момента, по существу продолжающийся в участок 101 муфты и участок 102 крепления. Как показано на фиг.1-4, участок 103 передачи крутящего момента может быть расположен между участком 101 муфты и участком 102 крепления. В качестве альтернативы, участки муфты, крепления и передачи крутящего момента могут быть расположены другим образом, например участок крепления может быть расположен между участком передачи крутящего момента и участком муфты. Участок 103 передачи крутящего момента может иметь по существу шестигранную форму, такую как показано на фиг.1-4, или любую другую подходящую «под ключ» форму, например квадратную или другую многогранную форму. Обжимное кольцо 100 может быть выполнено множеством способов, такими как обработкой из пруткового материала, обжатием или вытяжкой подготовленного трубчатого элемента, или глубокой вытяжкой и штамповкой плоского листового материала в трубчатую форму. По экономическим соображениям оно предпочтительно выполнено из листового материала.

В различных вариантах выполнения участок 101 муфты удерживает вставку 105 для захвата концевого участка шланга. Предпочтительно, вставка 105 является по существу цилиндрической. Вставка 105 может быть С-образной, как показано на фиг.5, или она может иметь другую форму, например спиральная вставка 605, показанная на фиг.6, или множество спиральных вставок 705 и 710, таких как показаны на фиг.7, каждая из которых описана более подробно ниже. Вставка 105 предпочтительно включает в себя множество расположенных по окружности зубьев 111, 112 на ее внутренней поверхности для захвата конца шланга. Некоторые из зубьев 111 могут иметь большую высоту, чем другие зубья 112. Дополнительно или в качестве альтернативы, зубья для захвата шланга могут быть расположены поперечно внутри вставки. Вставка может быть выполнена из любого подходящего материала для захвата шланга, такого как пластик, сплавы с алюминием и сплавы с железом. Вставка может быть образована любым количеством способов, таких как литьем, ее обработкой из пруткового материала, литьем под давлением, или при необходимости, по экономическим соображениям, она может быть образована или сформована из вытянутой полосы материала. Вставка также может принимать множество других форм. Например, множество несплошных или сплошных, по существу в форме шайбы, элементов может быть состыковано в муфте 101. В частности, несплошные состыкованные вставки по существу могут быть выполнены в виде разрезного кольца, аналогично разрезной стопорной шайбе, или в виде незамкнутого кольца, аналогично стопорному кольцу.

Со ссылкой на фиг.1, участок 101 муфты может образовывать кольцевой выступ (107), например, на продолжении участка 101 муфты, напротив участка 103 передачи крутящего момента. Кольцевой выступ 107 может использоваться для удерживания вставки 105 и/или герметизирующее уплотнение со сплошной окружностью может быть расположено в муфте между вставкой и кольцевым выступом, как описано более подробно ниже, чтобы выступать в качестве герметизирующего уплотнения и/или уплотнять любой возможный путь утечки, такой который может быть получен при использовании С-образной или другой несплошной вставки или т.п.

Предпочтительно, согласно настоящему изобретению, количество элементов, использованных в обжатом соединении, уменьшено. Обжимное кольцо 100 заменяет фланец, имеющий дополнительный шестигранник, или стержень с единым шестигранником, любой из которых может использоваться в предшествующем уровне техники, с настоящими участком передачи крутящего момента и участком крепления. Таким образом, полное соединение, такое как показано частично, по существу в сечении по одной четверти, на фиг.2 и 3, может, согласно различным вариантам выполнения настоящего изобретения, использовать гайку 210, стержень 212 и вариант выполнения обжимного кольца 100 согласно изобретению, который объединяет муфту 101, участок 102 крепления и участок 103 передачи крутящего момента в единый цельный узел, устраняя необходимость в отдельной муфте, или т.п. Согласно настоящему изобретению, варианты выполнения обжимного кольца 100 могут быть зачеканены или иным образом прикреплены непосредственно на стержень 212, например, зачеканиванием участка 102 крепления на соответствующем участке стержня 212. В качестве альтернативы, стержень 212 может быть развальцован для контакта с обжимным кольцом 100, чтобы соединить две детали. На фиг.2 показан вариант выполнения обжимного кольца 100, установленного в комбинации со стержнем 212 и гайкой 210, перед закреплением обжимного кольца на стержне, а на фиг.3 показан штуцер 200 с обжимным кольцом 100, прикрепленным к стержню 212. Стержень 212 также может иметь рифленый, по существу деформированный, или деформируемый при зачеканке участок, который соединяется с обжимным кольцом 100 таким образом, чтобы обеспечить стойкость при крутящем моменте между обжимным кольцом и стержнем.

Таким образом, вариант выполнения штуцера 200 конца шланга может, согласно настоящему изобретению, включать в себя описанное выше единое цельное радиально сминаемое обжимное кольцо 100, имеющее сминаемый участок 101 муфты, прикрепляемый участок 102 крепления и участок 103 передачи крутящего момента, который может быть расположен между участками муфты и крепления. Такой штуцер может также использовать единый цельный стержень 212, имеющий наружный зазубренный концевой участок 215 и наружный соединительный участок 217 обжимного кольца. При установке участок 101 муфты может быть расположен поверх и вокруг зазубренного концевого участка 215, а участок 102 крепления может быть расположен поверх и вокруг соединительного участка 217 обжимного кольца. Наружный соединительный участок 217 обжимного кольца может быть рифленым. Например, соединительный участок 217 обжимного кольца может являться наружным кольцевым продольным стопорным пазом, как показано на фиг.2 и 3, а участок 102 крепления может быть расположен поверх и вокруг продольного стопорного паза 217 для зачеканивания в паз, чтобы соединяться с рифлением, образованным вместе со стопорным пазом 217, удерживая обжимное кольцо 100 от вращения или осевого перемещения относительно стержня 212. В частности, согласно различным вариантам выполнения, рифление, связанное с контактным пазом 217, соединяется с участком 102 крепления обжимного кольца, чтобы удержать зачеканенное обжимное кольцо от вращения относительно стержня 212, и по меньшей мере часть зачеканенного участка 102 крепления обжимного кольца деформирована в контактный паз 217, так что стенки 218 и 219 контактного паза предотвращают осевое перемещение обжимного кольца 100 вдоль стержня 212.

Следовательно, способ обеспечения штуцера конца шланга согласно настоящему изобретению может предусматривать формование обжимного кольца 100 согласно настоящему изобретению, такого как показано на фиг.1, формированием участка передачи крутящего момента в едином цельном радиально сминаемом обжимном кольце, например, между сминаемым участком муфты и деформируемым участком крепления, выполненными в едином цельном радиально сминаемом обжимном кольце. Область под или за участком 103 передачи крутящего момента может быть полой. В некоторых вариантах выполнения усиливающая вставка (не показана) может быть расположена в таком углублении, чтобы усилить участок 103 передачи крутящего момента. Например, шестигранная усиливающая вставка, выполненная по существу в виде гайки, может быть расположена за шестигранным участком передачи крутящего момента обжимного кольца согласно настоящему изобретению. При установке обжимного кольца 100, деформируемый участок 102 крепления предпочтительно расположен на стержне 212 шланга, как показано на фиг.2, а участок 102 крепления зачеканен или другим образом прикреплен к стержню 212, что приведет к штуцеру 300, показанному на фиг.3. Собранный штуцер 300 прикреплен к шлангу введением открытого конца шланга в сминаемый участок 101 муфты, на зубец 215 стержня, и сдавливанием участка 101 муфты, например, при помощи обжатия или опрессовки, чтобы прикрепить штуцер к концу шланга, обеспечивая штуцер конца шланга, показанный на фиг.4. Чтобы улучшить захват конца шланга штуцером, вставка 105, такая как вышеописанная С-образная вставка, одна или более спиральная вставка или множество плоских составленных вставок, может быть установлена в участок 101 муфты после формирования обжимного кольца, но перед сдавливанием участка муфты. Вставки, установленные таким образом, захватывают кожух шланга и соединяются за счет трения с внутренней поверхностью муфты после смятия муфты.

На фиг.4 показан вариант выполнения штуцера 100' согласно изобретению, обжатого на конце шланга 420. Обжимное кольцо 101' показано обжатым на конце шланга, а участок 102' крепления показан зачеканенным на стержне (не виден). Следовательно, шланг 420, как показано на фиг.4, готов для прикрепления к гидравлической системе навинчиванием гайки 210 на переходную втулку или другой вывод. Предпочтительно зачеканивание или аналогичное прикрепление участка 102 крепления и обжатие или опрессовка муфты 101 обеспечивает участку 103 передачи крутящего момента некоторую степень усиления, так что он может обеспечивать передачу крутящего момента на прикрепленный гидравлический компонент, например, стержень 212, и таким образом стабилизируя штуцер для прикрепления к переходной втулке или другому выводу.

Кольцевой выступ 107 может быть образован закручиванием участка 101 муфты обратно к ней, например, скруглением наружного диаметра муфты за вставкой, после того как она вставлена. В качестве альтернативы, кольцевой выступ может быть образован деформацией продолжения муфты 101, чтобы обеспечить утолщение, загибание складки или подобную структуру, приводящую к кольцевому выступу. Согласно различным вариантам выполнения настоящего изобретения этот закрученный участок кольцевого выступа имеет двойное назначение: он удерживает вставку до обжатия муфты и также выполняет функцию герметизирующего уплотнения. Эта функция герметизирующего уплотнения может быть дополнительно улучшена при помощи использования вышеуказанного уплотнения, по существу со сплошной окружностью, которое может быть расположено в муфте между вставкой и кольцевым выступом. Чтобы облегчить формирование кольцевого выступа 107, ступенька 110 может быть образована на обжимном кольце 100 между участком 103 передачи крутящего момента и муфтой 101. Ступенька 110 может использоваться для содействия расположению обжимного кольца во время скругления кольцевого выступа 107.

В различных вариантах выполнения обжимного кольца 100 один участок стенки обжимного кольца может быть толще другого участка. Например, на фиг.1 участок стенки обжимного кольца, образующий участок 103 передачи крутящего момента, толще участка стенки, образующего участок 101 муфты. Участок стенки обжимного кольца, образующий участок 103 передачи крутящего момента, также может быть толще участка стенки, образующего участок 102 крепления. Чтобы образовать такое обжимное кольцо, единая цилиндрическая гильза, имеющая равномерную толщину стенки, например, толщину, соответствующую более толстому участку обжимного кольца, может быть использована. Формование обжимного кольца может включать в себя вытяжку участка обжимного кольца для цилиндрической гильзы, так что участок муфты имеет стенку тоньше стенки участка передачи крутящего момента, и в некоторых вариантах выполнения, тоньше участка крепления, а в других вариантах выполнения обжимное кольцо может иметь по существу равномерную толщину стенки, как, например, обжимные кольца, показанные на фиг.2 и 3.

Функциональность и прочность участка передачи крутящего момента могут быть улучшены механической обработкой материала. Это имеет несколько преимуществ - уменьшение радиусов и создание углов передачи крутящего момента или предварительное нагружение материала и упрочнение материала, составляющего участок передачи крутящего момента. Ведением такой обработки/воздействия на материал, составляющий участок передачи крутящего момента, способность передавать крутящий момент обжимного кольца может быть увеличена более чем на пятьдесят процентов. Как отмечалось выше, обжимное кольцо 100 может быть отштамповано, пробито, вытянуто или другим образом образовано из листа мягкой стали, чтобы сформировать участок 101 муфты, участок 102 крепления и участок 103 передачи крутящего момента. При формировании обжимного кольца 100 и, в частности участка 103 передачи крутящего момента, из листа металла, внутренние углы могут быть получены, используя штамп. Получаемые внутренние углы могут быть острыми, но соответствующие внешние углы имеют форму, которая по существу зависит от толщины металлического листа, использованного для образования обжимного кольца, поскольку металл «течет» вокруг штампа и внутри кулачка. В качестве эмпирического метода, радиусы внешних углов равны внутренним плюс 1-2 толщины материала стенки. Эти радиусы уточняются во время операций прессования дополнительными операциями, которые обрабатывают углы. Однако по существу это означает, что получаемые внешние углы более скруглены. Такие скругленные углы будут обеспечивать меньшую способность передавать крутящий момент, чем относительно более острые углы. Таким образом, может быть необходимым образовать участки передачи крутящего момента с более острыми углами. Такой участок передачи крутящего момента с более острыми углами позволяет обжимным кольцам передавать больший крутящий момент перед тем, как участок передачи крутящего момента деформируется.

Обжимные кольца согласно изобретению могут быть отштампованы, используя последовательную штамповку, вытяжку и/или подобное. Установка 1000 и/или 1100, показанная на фиг.10-13, может быть использована для упрочнения и/или заострения углов участка передачи крутящего момента, либо во время операции прессования или в качестве вспомогательной операции. На фиг.10 и 11 показаны схематичные частичные по существу виды сверху или сбоку в сечении, соответственно, установки 1000 и 1100, а на фиг.12 и 13 показаны схематичные по существу виды сзади или спереди в сечении, показывающие участок 103 передачи крутящего момента вместе с патроном, комплектом кулачков или комплектами 1002 (или 1102) зачеканивающих инструментов.

На фиг.10 обжимное кольцо 100 размещено внутри комплекта 1002 кулачков в установке 1000. Образованные плоскости участка 103 передачи крутящего момента выровнены с комплектом 1002 кулачков и кулачки сведены до определенной формы, чтобы обжать участок передачи крутящего момента, улучшая его целостность. Аналогичная методика может использоваться для приведения участка передачи крутящего момента из цилиндра или почти цилиндрической формы в угловую форму для улучшения передачи крутящего момента. Комплект 1002 кулачков затем отводится и обжимное кольцо 100 может быть извлечено.

Дополнительный контроль за формой может быть достигнут установкой оправки, имеющей требуемую внутреннюю форму участка передачи крутящего момента, внутри формируемого участка передачи крутящего момента, и таким образом контролирующей стенку участка передачи крутящего момента, контролируемую изнутри и снаружи, чтобы создать улучшенную форму для передачи крутящего момента и эластичность при сдавливании.

На фиг. 11, штампующая установка 1100 имеет сегментированный патрон 1102, который удерживается вблизи первоначально образованного участка передачи крутящего момента, по существу в контакте с ним, штампом 1110 или т.п. Оправка 1105, предпочтительно имеющая форму по существу соответствующую требуемой форме внутренней поверхности для участка передачи крутящего момента, при необходимости может быть установлена внутри обжимного кольца, в первоначально образованный участок передачи крутящего момента, чтобы предотвратить его смятие. Выталкивающий механизм 1112 и связанная направляющая система обеспечивают управление перемещением патрона во время штамповки в установке 1100.

С фиг.12, комплект 1002 кулачков запрессовывается в участок 103 передачи крутящего момента (или обжимное кольцо запрессовывается в патрон 1102, вдавливая патрон 1102 в штамп 1110, закрывая патрон 1102 вокруг участка передачи крутящего момента обжимного кольца), переходя к фиг.13 и таким образом упрочняя участок передачи крутящего момента и/или формируя участок передачи крутящего момента, имеющий по существу более острые и более прочные углы.

Во время первоначального формирования обжимного кольца, перед формированием на установке 1000 или 1100, обжимное кольцо может быть отожжено, что приводит к разупрочнению участка передачи крутящего момента. Обжатием каждой плоскости участка передачи крутящего момента во время дальнейшего формирования на установке 1000 или 1100, или во вспомогательной операции, участок передачи крутящего момента упрочняется и в результате обеспечивается его большая целостность. В качестве дополнительного преимущества, эта обработка участка передачи крутящего момента также улучшает плоскости участка передачи крутящего момента, так что дополнительные гаечные ключи лучше фиксируются, и скругление углов участка передачи крутящего момента гаечными ключами уменьшается. Обжатие плоскостей участка 103 передачи крутящего момента может уменьшить его размер на небольшую величину. Следовательно, участок передачи крутящего момента может быть первоначально соответствующим образом обработан по размеру до упрочнения, так что участок передачи крутящего момента, получаемый при упрочнении, имеет требуемый чистовой размер, в частности после обжатия или опрессовки обжимного кольца на шланге.

Согласно различным вариантам выполнения настоящего изобретения, участок передачи крутящего момента обжимных колец согласно изобретению может быть упрочнен другим образом, например термообработкой, отпуском, закалкой и т.д. Предпочтительно, такие способы могут не привести к изменению размера. В качестве альтернативы, локальный отжиг может быть использован для разупрочнения деформируемых секций обжимного кольца, таких как участки муфты и/или крепления, вместо упрочнения участка передачи крутящего момента.

Фиг.5 представляет собой вид в перспективе варианта выполнения С-образной вставки 505, которая может использоваться в штуцерах, системах и способах согласно изобретению. Вариант выполнения С-образной вставки 505 определяет зубья 506 на внутренней окружности и соответствующие углубленные вырезы 508 на внешней окружности. Эта конструкция обеспечивает образование вставки 505 прокатом пруткового или листового материала, имеющего выступающие шлицы, которые становятся зубьями 506 на внутренней окружности, и соответствующие вырезы, которые становятся углублениями 508 на внешней окружности. После обжатия или другого смятия муфты, вмещающей С-образную вставку 505, не только совершается «захват» зубьями 505 кожуха шланга, но углубления 508 на внешней окружности механически соединяются с внутренней поверхностью муфты, позволяя материалу, составляющему внутреннюю поверхность муфты, проходить в углубления, прекращая продольное перемещение шланга и/или обжимного кольца вдоль оси стержня 112. Кроме того, показанный вариант в