Способ переработки токсичных отходов, образующихся при уничтожении вязкой рецептуры зомана

Иллюстрации

Показать всеИзобретение относится к технологии обезвреживания токсичных отходов, образующихся при детоксикации вязкой рецептуры зомана. Токсичные отходы последовательно смешивают с дизельным топливом в количестве 20-35% и водой в количестве 12-20% от веса токсичных отходов при температуре 20-60°С, при этом время подачи воды составляет не менее 10 минут, после окончания подачи воды смесь перемешивают в течение 15-30 минут, а затем расслаивают образующуюся эмульсию в течение 1-2 часов на верхний органический слой, который направляют на термическое обезвреживание в печь сжигания, и нижний низко-токсичный водно-солевой слой, направляемый на длительное и безопасное хранение. Технический результат заключается в избежании разрушения термозащитной футеровки печи сжигания путем удаления из смеси, подаваемой на термообезвреживание, фторида калия, образующегося при детоксикации вязкого зомана. 2 з.п. ф-лы, 1 табл., 8 пр.

Реферат

Изобретение относится к области разработки технологического процесса по ликвидации токсичных отходов, образующихся при уничтожении вязкой композиции фосфорорганического отравляющего вещества (зомана), содержащей около 96% зомана, около 2% загустителя (сополимера бутилметакрилата и стирола) и около 2% примесей фтор- и фосфорсодержащих веществ. В патентной и научно-технической литературе описаны различные способы переработки токсичных отходов (РМ), которые по следующим основным признакам можно рассматривать как химические, биологические и термические.

Химические методы переработки РМ связаны с многостадийной обработкой и образованием отходов в виде сточных вод и различных химических продуктов, с использованием большого количества технологического оборудования. Например, известен (патент РФ 2203117) «Способ утилизации токсичных фосфорсодержащих органических соединений», предлагающий обработку РМ, полученных после уничтожения зарина и зомана, водным раствором КОН, с последовательным добавлением ксилола, отгонкой азеотропной смеси ксилол-вода, обработкой водными растворами гидроксида кальция, прокаливанием полученных смесей при температуре 700-1200°С.

Известен способ переработки РМ фосфорорганических отравляющих веществ путем предварительной обработки их гидроксидом кальция и с последующим смешением с битумом и одновременной дистилляцией с удалением низкокипящих растворителей. Полученная битумная масса направляется на специальные полигоны захоронения. Свойства массы могут изменяться при хранении. Кроме того, количество полученной массы превышает почти в четыре раза массу уничтоженного отравляющего вещества.

Известны методы биоразложения реакционных масс, полученных после уничтожения фосфорорганических ОВ (патенты РФ №2042368, 2352375, 2408724, патенты США №6080906, 6498281, 7001758). Биологические методы основаны на возможности уничтожения ОВ и РМ с помощью микроорганизмов, мало изучены, и их использование рационально только на станциях биологической очистки сточных вод. Использование этих методов в крупномасштабных процессах уничтожения токсичных веществ, содержащихся в РМ, нецелесообразно, ввиду необходимости разработок специфичных форм микроорганизмов, образования повышенного количества отходов и низкой производительности процесса биоразложения.

В Российской Федерации в промышленном масштабе реализуется двухстадийная технология уничтожения химического оружия, в которой на первой стадии предусмотрен перевод высокотоксичного отравляющего вещества с помощью обработки его специальными рецептурами в менее токсичные реакционные массы (РМ). На второй стадии предусмотрен перевод РМ в малотоксичные продукты (не выше 3 класса опасности по ГОСТ 12.1.007-76 с острой токсичностью LD50>150 мг/кг).

Наиболее известным и рациональным способом переработки смесей токсичных органических продуктов, образующихся при уничтожении фосфорорганических ОВ, является способ термического обезвреживания (сжигания).

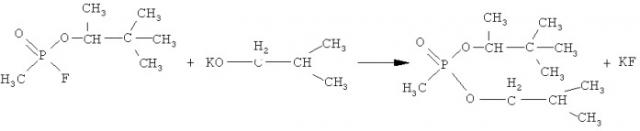

Согласно изобретению предлагается способ переработки отходов, образующихся при детоксикации вязкой рецептуры зомана рецептурой, основным дегазирующим агентом которой является изобутилат калия. Состав рецептуры представлен в патенте Российской Федерации №2288016. При проведении процесса детоксикации зомана происходит химическое взаимодействие зомана с изобутилатом калия с образованием пинаколилизобутилового эфира метил фосфоновой кислоты (ПИБЭ) и фтористого калия по реакции:

В образующейся при детоксикации реакционной массе (РМ) содержится ряд токсичных фосфорорганических соединений (примеси процесса детоксикации), органические растворители - изобутиловый спирт, N-метилпирролидон, входящие в состав рецептуры, минеральные соли.

Известны способы термического обезвреживания ОВ и РМ, включающие проведение высокотемпературных процессов в реакторе, созданном на основе жидкостных реактивных двигателей (патенты РФ 2072477, 2203452), в реакторе, предусматривающем сжигание в расплаве солей щелочных продуктов (патент СССР №1826603), сжигание при подаче смеси кислорода с расплавом щелочноземельных металлов (патенты РФ №2005519, 2081642), беспламенного сжигания с добавкой газообразного окислителя и жидкого или газообразного топлива (патент РФ №2163345), с помощью подрыва газовой взрывчатой смеси и химических токсикантов в специальных камерах (патент РФ №2071800).

Главным препятствием, не позволяющим использовать способ сжигания для ликвидации токсичных отходов процесса детоксикации вязкого зомана, является присутствие в РМ фторида калия. Указанное соединение присутствует в РМ в виде нерастворимого осадка, и при подаче РМ в печь сжигания происходит не только механическая забивка форсунок печи, но и интенсивное разрушение термозащитной внутренней футеровки печи.

Технический результат изобретения состоит в избежании разрушения термозащитной футеровки печи сжигания путем удаления из смеси, подаваемой на термообезвреживание, фторида калия. При переработке осуществляют перевод суспензии РМ, полученной при детоксикации вязкой рецептуры зомана, в эмульсию, состоящую из органического слоя, направляемого в печь сжигания и не содержащего фторида калия и других соединений калия, и водно-солевого слоя, не содержащего токсичных органических соединений. Опыт эксплуатации объектов уничтожения химического оружия показывает, что при содержании фторида калия в смеси, направляемой в печь сжигания, более 0,5% возможно разрушение термоизоляционной футеровки внутренней поверхности печи.

Технический результат решается путем последовательного добавления к РМ гидрофобного растворителя (дизельного топлива), снижающего растворимость ряда солей и воды в РМ, и воды, растворяющей фторид калия и остальные соединения калия. Выполнение подобной процедуры позволяет избежать забивок трубопроводов, арматуры, форсунок печи и прочего технологического оборудования, препятствует удалению из органического слоя растворенного полимерного загустителя (ПЗ), что приводит к отложению его в виде вязкой и липкой фазы в аппаратах и трубопроводах.

Количество загружаемого дизельного топлива (ДТ) составляет 20-35% от веса РМ, а количество добавляемой воды составляет 12-20% от веса РМ. Процесс переработки РМ проводится при температуре 20-65°С. При снижении добавляемого количества ДТ ниже 20% наблюдается удаление ПЗ из РМ и образование третьего полимерного слоя, отрицательно влияющего на забивки трубопроводов и оборудования. Верхний предел добавления ДТ определяется экономической целесообразностью сжигания избытка топлива. Нижний предел добавления воды определяется предельной растворимостью фторида калия и других солей и отсутствием появления нерастворенного осадка солей. Верхний предел добавления воды определяется экономической нецелесообразностью получения разбавленных водно-солевых отходов. Нижний предел рабочей температуры процесса определяется исключением возможности выпадения в виде осадка гидратов фторида калия, содержащих 2 и 4 молекулы воды. Верхний предел рабочей температуры определяется исключением возможности увеличения растворимости органических продуктов в водной фазе. После добавления к РМ дизельного топлива и воды смесь перемешивают в течение 15-30 минут, а затем образовавшаяся эмульсия расслаивается в течение 1-2 часов, и верхний органический слой направляют в печь на термическое обезвреживание, а нижний водно-солевой слой направляют на хранение. Острая токсичность органического слоя при внутрижелудочном введение составляет величину LD50>5000 мг/кг (4 класс опасности по ГОСТ12.1.007-76), а водно-солевого слоя - LD50>382-631 мг/кг (3 класс опасности по ГОСТ12.1.007-76).

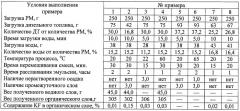

Пример 1. В стеклянный реактор объемом 700 см3 последовательно загружают 250 г реакционной массы, полученной при детоксикации вязкого зомана, содержащей 8,0% фторида калия, и 75 г дизельного топлива (30% от веса РМ). Температуру в реакторе поддерживают на уровне 20-22°С. После перемешивания полученной смеси в течение 5 минут в нее в течение 10 минут дозируют 38 г воды (15,2% от веса РМ). После прекращения дозирования воды смесь перемешивают в течение 15 минут. Затем перемешивание прекращают, смесь подвергают отстаиванию в течение 2 часов и образовавшийся органический слой в количестве 305 г и водно-солевой слой в количестве 45 г разделяют. Содержание фторида калия в органическом слое составляло 0,01%.

Пример 2. В условиях примера 1 изменяют количество добавляемого ДТ и на 250 г РМ добавляют 42 г ДТ (16,8% от веса РМ), количество воды, время перемешивания и отстоя были идентичны условиям примера 1. Получают 270 органического слоя с содержанием фторида калия 0,2%. Между водным и органическим слоем образовалось около 3 г вязкой массы, содержащей полимерный загуститель. Наличие этого слоя препятствует разделению слоев и их транспортировке по трубопроводам.

Пример 3. В условиях примера 1 изменяют количество добавляемой воды и на 250 г РМ и 75 г ДТ добавляют 28 г воды (11,2% от веса РМ). Время подачи воды в реактор составляет 5 минут. Количество образовавшегося органического слоя (306 г) и содержание в нем фторида калия (0,03%) практически не изменились по сравнению с примером 1, но в водном слое содержится около 3 г осадка, препятствующего удалению водного слоя и забивающего трубопровод и арматуру.

Пример 4. В условиях примера 1 изменяют только температуру процесса, которая составляет 60°С и время подачи воды - 15 минут. Количество полученных органического и водно-солевого слоев, а также содержание фторида кальция в органическом слое практически не изменились.

Пример 5. В условиях примера 1 изменяют количество добавляемого ДТ и на 250 г РМ добавляют 93 г ДТ (37,2% от веса РМ), время подачи воды составляет 5 минут, количество воды, время перемешивания и отстоя были идентичны условиям примера 1. В процессе образуется около 3 г вязкой массы, расположенной между водным и органическим слоями и препятствующей нормальному разделения и выгрузке слоев.

Пример 6. В условиях примера 5 изменяют температуру процесса до 65°С. В процессе образуется более 3 г вязкой массы, расположенной между водным и органическим слоями, а также в нижней части водного слоя образуется кристаллический осадок. Результаты примеров 2-3,5-6 не позволяют успешно применять предлагаемый способ переработки РМ для ее уничтожения методом сжигания.

Пример 7. В условиях примера 1 добавляют 63 г ДТ (25,2% от веса РМ) и 43 г воды (16,8% от веса РМ). Подают воду в реактор в течение 10 мин. Время расслаивания эмульсии снижают до 1 часа. Отмечают наличие двух слоев без возможных появлений слоя вязкого загустителя и кристаллического осадка. Содержание фторида калия в органическом слое 0,02%.

Пример 8. В условиях примера 1 добавляют 67 г ДТ (26,8% от веса РМ) и 41 г воды (16,4% от веса РМ). Отмечают наличие двух слоев без возможных появлений слоя вязкого загустителя и кристаллического осадка. Содержание фторида калия в органическом слое 0,01%.

В примерах 1, 4, 7, 8 достигают наилучших показателей с максимальным удалением фторида калия из органического слоя и с отсутствием фазы, содержащей полимерный загуститель.

Основные результаты, подтверждающие достижение поставленной задачи при рекомендуемых технологических параметрах режима работы, представлены в таблице.

Использование данного изобретения позволяет эффективно и надежно решать проблему организации промышленного производства уничтожения реакционных масс, полученных при детоксикации вязкого зомана, методом сжигания. Изобретение отличается простотой технологического решения, с минимальными изменениями аппаратурного оформления существующего процесса переработки реакционных масс.

1. Способ переработки токсичных отходов, образующихся при уничтожении вязкой рецептуры зомана методом термического обезвреживания, отличающийся тем, что токсичные отходы последовательно смешивают с дизельным топливом в количестве 20-35% и водой в количестве 12-20% от веса токсичных отходов при температуре 20-60°С, затем образовавшуюся эмульсию расслаивают на верхний органический слой, направляемый на термическое обезвреживание, и нижний водно-солевой слой, направляемый на хранение.

2. Способ по п.1, отличающийся тем, что время подачи воды составляет не менее 10 мин.

3. Способ по п.1, отличающийся тем, что после окончания подачи воды смесь перемешивают в течение 15-30 мин, а расслаивание осуществляют в течение 1-2 ч.