Способ изготовления спиралевидного многогранного змеевика теплообменника из толстостенных жаропрочных труб

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к трубогибочному производству, и может найти применение при изготовлении змеевиков, многогранных спиралевидных катушек для теплообменников из толстостенных жаропрочных труб. Перед закреплением трубной заготовки в гибочном штампе в ее стенке выполняют два ряда клинообразных канавок с шагом, равным длине спирали многогранного змеевика. Осуществляют пошаговое изгибание трубной заготовки в зоне клинообразных канавок с формированием витков змеевика. Снижаются усилия формообразования и повышается качество. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к трубогибочному производству, и может найти применение при изготовлении спиралевидного многогранного змеевика теплообменника из толстостенных жаропрочных труб.

Известен способ изготовления змеевиков путем гибки трубных заготовок, включающий заполнение трубной заготовки сыпучим наполнителем и изгибание в гибочном шаблоне с формированием витков змеевика, причем заготовку закрепляют в гибочном шаблоне и обкатывают ее свободный конец роликом, а перед операцией обкатки на трубной заготовке в месте начала изгиба выполняют впадину усилием, приложенным к ролику по нормали к оси заготовки (SU 1646115, B21D7/02, опубл. 20.03.1996)

Однако известный способ невозможно использовать для изготовления змеевиков из толстостенных жаропрочных труб с высоким содержанием хрома из-за образования гофр и изломов на внутренней части изгиба, появления остаточных растягивающих и сжимающих напряжений на поверхностях изогнутой трубы, а также из-за изменения радиуса изгиба трубы в результате приобретения змеевиком свойств пружины.

В технике высокого давления, например в пароперегревателях высокого и низкого давления, стандарты строго регламентируют предельные растяжение и сжатие поверхностных слоев трубы в местах изгиба. Растяжение происходит выше нейтрального слоя трубного металла, сжатие, иногда с образованием складок, - ниже этого слоя. (Хисматуллин Е.Р., Королев Е.М. и др., Сосуды и трубопроводы высокого давления, Справочник, М.: Машиностроение, 1990, стр.317; Назмеев Ю.Г., Лавыгин В.М., Теплообменные аппараты ТЭС, М.: изд-во ЭИ, 2002, стр.19).

Задачей изобретения и техническим результатом является обеспечение возможности изготовления многогранного змеевика теплообменника из высокохромистых сталей при пониженных усилиях формообразования и устранение появления гофр и остаточных поверхностных напряжений.

Технический результат достигается тем, что способ изготовления спиралевидного многогранного змеевика теплообменника из толстостенных жаропрочных труб включает выполнение в стенке трубной заготовки двух рядов клинообразных канавок с шагом, равным длине грани спирали многогранного змеевика, закрепление трубной заготовки в гибочном штампе и последующее ее изгибание в зоне клинообразных канавок пошагово с формированием витков змеевика.

Технический результат также достигается тем, что в различных рядах клинообразные канавки выполняют различной глубины и с различными углами раскрытия.

Изобретение может быть проиллюстрировано примером с использованием фигур 1, 2 и 3:

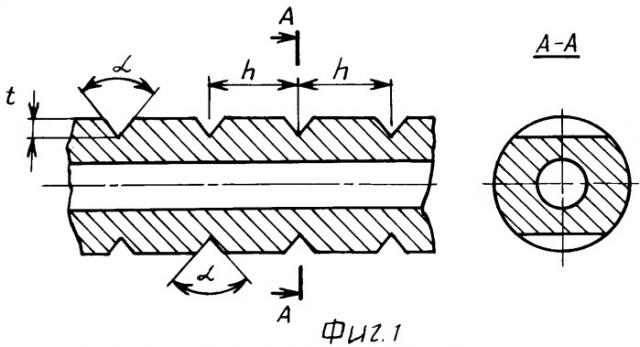

- фиг.1 - трубная заготовка с двумя рядами клинообразных канавок с углами раскрытия α, глубинами t и шагом расположения h, равным длине грани спирали многогранного змеевика;

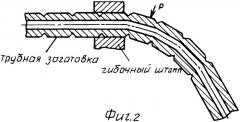

- фиг.2 - технологическая схема гибки с указанием направления приложения силы Р;

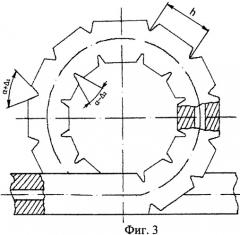

- фиг.3 - вид изготовленного спиралевидного многогранного змеевика с указанием изменения углов раскрытия деформированных клинообразных канавок Δ1 и Δ2.

Способ изготовления змеевика теплообменника осуществляли следующим образом.

Использовали толстостенную трубную заготовку ⌀42×6 мм из жаропрочной стали с содержанием хрома 12 мас.% для изготовления спиралевидного многогранного змеевика теплообменника регенеративного подогревателя высокого давления модели ПВ-1600-380.

Перед закреплением трубной заготовки в гибочном штампе в ее стенке выполнили два ряда клинообразных канавок в виде симметричных хорд наружной окружности трубы (фиг.1) со стрелкой хорды t, с требуемым шагом планируемого изгиба h, равным длине грани спирали многогранного змеевика и с одинаковыми глубиной и углами раскрытия α. Процесс их изготовления возможен любым известным способом обработки, например, фрезерованием или давлением. Клинообразные канавки в вершинах углов предпочтительней выполнять с закруглениями для снижения вероятности образования трещин при изгибе.

После этого трубную заготовку закрепляли в гибочном штампе (фиг.2), и с усилием формообразования Р на грань змеевика производили изгиб в зоне клинообразной канавки. Последовательно пошагово изгибая трубную заготовку в зоне клинообразных канавок, формировали витки многогранного змеевика (фиг.3). При изгибе происходит увеличение углов раскрытия клинообразных канавок на внешней стороне изгиба и уменьшения углов раскрытия на внутренней стороне изгиба.

Наличие клинообразных канавок снижает усилия формообразования Р, исключает образование гофр, а также остаточных поверхностных растягивающих и сжимающих напряжений.

В зависимости от требуемой величины диаметра спиралевидного змеевика и толщины трубы, размеры клинообразных канавок могут быть выполнены в каждом ряду с различной глубиной и с различными углами раскрытия. Например, с уменьшением диаметра спиралевидного многогранного змеевика теплообменника клинообразные канавки в зоне действия сжимающих напряжений в трубе (внутренняя сторона изгиба) предпочтительно выполнять более глубокими и с большими углами раскрытия, чем клинообразные канавки в зоне действия растягивающих напряжений в трубе (внешняя сторона изгиба).

1. Способ изготовления спиралевидного многогранного змеевика теплообменника из толстостенных жаропрочных труб, включающий выполнение в стенке трубной заготовки двух рядов клинообразных канавок с шагом, равным длине грани спирали многогранного змеевика, закрепление трубной заготовки в гибочном штампе и последующее ее изгибание в зоне клинообразных канавок пошагово с формированием витков змеевика.

2. Способ по п.1, отличающийся тем, что в различных рядах клинообразные канавки выполняют различной глубины и с различными углами раскрытия.