Способ формирования канавок на концах листовых древесных материалов

Иллюстрации

Показать всеИзобретение относится к соединению концов листовых древесных материалов, в частности - к формированию однородных канавок на концах листовых древесных материалов. По меньше мере, однократно осуществляют формирование канавки по концевой части упомянутого листового древесного материала посредством вращательного режущего инструмента. При этом выполняется условие, что покоробленный участок по упомянутой концевой части выровнен с помощью прижимной лапки. Благодаря этому не производится слишком глубокое нарезание, в результате чего обеспечиваются одинаковые по размеру и форме канавки. Повышается прочность и надежность соединения. 3 н. и 1 з.п. ф-лы, 25 ил.

Реферат

Изобретение относится к соединению концов листовых древесных материалов, в частности к формированию однородных канавок на концах листовых древесных материалов посредством вращательных режущих инструментов и прижимной лапки, предназначенной для исправления коробления на концевых участках упомянутых листовых древесных материалов, в целях их прочного и надежного соединения.

Как правило, более длинные листовые древесные материалы изготавливаются путем сращивания торцов таких листовых древесных материалов, как фанера, ЛВЛ-брус, шпон, древесноволокнистые плиты и др., с помощью таких адгезивов, как термоотверждающийся клей, термопластичный клей и т.п.

При этом сращивание впритык не обеспечивает высокую прочность соединения из-за небольших площадей соединяемых торцов листовых древесных материалов. Поэтому обрабатывают концевые части листовых древесных материалов так, чтобы на них формировались наклонные поверхности для соединения "на ус", с целью увеличения соединяемых площадей.

Концевые части листовых древесных материалов, обработанные таким образом, как упомянуто выше, соединяются между собой при помощи, например, клея, затем они подвергаются нагреванию или охлаждению для того, чтобы ускорить отвердение упомянутого клея.

Известен способ формирования канавок на концах листовых древесных материалов, имеющий своей целью еще больше увеличить соединяемые площади концевых частей листовых древесных материалов, находящихся в направлении их перемещения вперед. При этом канавки формируют на наклонных поверхностях листовых древесных материалов.

То есть на концевых участках двух листовых древесных материалов, подлежащих соединению, формируют, например, V-образные канавки по образуемым плоскостям, параллельным друг другу и наклоненным относительно лицевой и оборотной сторон упомянутых листовых древесных материалов в направлении на их концевые края. При этом каждая из упомянутых V-образных канавок протягивается по направлению к их концевым краям и располагаются в направлении, пересекающемся под прямым углом с направлением на их концевые края.

При формировании упомянутых канавок по концевым частям двух листовых древесных материалов сдвигают положения канавок на одном из двух листовых древесных материалов относительно положений канавок на другом на расстояние, равное половине ширины одной канавки, в направлении, пересекающемся под прямым углом с направлением на упомянутые концевые края, с тем, чтобы вплотную срастить упомянутые канавки. Потому что если расположения V-образных канавок двух листовых древесных материалов одинаковы, то вершины V-образных канавок сталкиваются друг с другом, что не приводит к их плотному сращиванию друг с другом.

Формирование канавок по концевым частям листовых древесных материалов, упомянутых выше, производится в нижеследующем порядке:

Как показано на фиг.22, на наружной окружности вращательного режущего инструмента 3 устанавливаются режущие кромки зубьев 3a, расположенные через определенное расстояние в направлении вращения и направленные в сторону, пересекающуюся под прямым углом с направлением вращения, причем они выступают в стороны, противоположные друг другу, с тем, чтобы обеспечить развод зубьев.

Узел для формирования канавок 11 состоит из многочисленных режущих инструментов 3, расположенных в контакте друг с другом в направлении осевой линии поворотного вала 2 и прикрепленных к нему. При этом режущие кромки зубьев 3a располагаются по спиральной линии, указанной штрихпунктирной линией на фиг.22.

Располагают узел для формирования канавок 11 в положении ожидания, указанном сплошной линией на фиг.23(А), и вращают поворотный вал 2 с высокой скоростью в режиме ожидания.

Кроме того, узел для формирования канавок 11 имеет возможность возвратно-поступательного перемещения между положением, указанным сплошной линией на фиг.23(А), и положением, указанным штриховой линией, то есть по заданному пути, наклоненному под определенным углом (например, под углом θ=10 градусов) относительно поверхности листового древесного материала 210.

В положении, указанном на фиг.23(А), перемещают листовой древесный материал 210 посредством транспортного валка 220 по опорному столу 215 до участка, упомянутого ниже, (далее именуется - участок формирования канавок), затем останавливают и приводят его в режим ожидания.

То есть при перемещении узла для формирования канавок 11 вниз по наклонному пути, упомянутому выше, нарезается канавка на части листового древесного материала 210, по которой вращательный режущий инструмент 3 проходит. В результате на листовом древесном материале 210 появляется участок с нарезанной канавкой, который протягивается с лицевой стороны листового древесного материала 210 до его оборотной стороны.

При этом вышеуказанный участок, где листовой древесный материал 210 останавливается и приводится в режим ожидания, является участком формирования канавок.

Как показано на фиг.24, таким путем нарезания формируются многочисленные V-образные канавки 210а, расположенные параллельно друг другу.

Между тем, опорный стол 215, показанный на фиг.23(А), изготовляется из такого материала, как синтетическая смола и др., с достаточными жесткостью и твердостью, но не имеющими возможности повредить режущие кромки зубьев 3a режущих инструментов 3 при их столкновении с опорным столом 215.

А опорный стол 215 предварительно подвергается нарезанию канавок так, как упомянуто ниже.

То есть закрепляют листовой элемент с заданной толщиной на основании, не показанном на фигуре, таким образом, как показано на фиг.23(А). Вслед за тем перемещают узел для формирования канавок 11 наклонно вниз по пути, параллельному к вышеупомянутому пути, с тем чтобы сначала слегка нарезать канавку по упомянутому листовому элементу.

Затем еще раз перемещают его наклонно вниз от более левого положения начала, чем положение начала вышеупомянутого пути, если смотреть на фиг.23(А), по пути, параллельному к вышеупомянутому пути, с тем чтобы нарезать канавку глубже и полностью по упомянутому листовому элементу.

Несколько раз повторяют этот процесс нарезания до формирования таких канавок 215а, как показано на фиг.25, и тем самым образуют пути, пригодные для прохождения узла для формирования канавок 11 при нарезании канавок по листовому древесному материалу 210.

В результате опорный стол 215 может поддерживать листовой древесный материал 215, за исключением его нарезаемых частей при перемещении узла для формирования канавок 11.

Как показано на фиг.23(А), нарезание канавок по другому листовому древесному материалу, соединяемому с листовым древесным материалом 210, производится, например, в нижеследующем порядке.

Как показано на фиг.23(А), останавливают другой листовой древесный материал, упомянутый выше, в упомянутом участке формирования канавок и перемещают его в направлении, пересекающемся под прямым углом с направлением на упомянутые концевые края, на расстояние, равное половине толщины режущего инструмента 3.

Затем путем перемещения узла для формирования канавок 11 осуществляют нарезание канавок по упомянутому другому листовому древесному материалу. После этого переворачивают этот другой листовой древесный материал лицом вниз и с помощью клея соединяют его часть с нарезанными канавками с частью с нарезанными канавками листового древесного материала 210.

Недостаток вышеупомянутого способа заключается в том, что невозможно решать нижеследующие проблемы, если на концевом участке листового древесного материала 210 в направлении, пересекающемся под прямым углом с направлением на его концевой край, имеется покоробленная часть 210b, указанная штрихпунктирной линией с двумя точками на фиг.23(А), а также - сплошной линией на фиг.23(B) (фасадный вид концевой части с правой стороны).

То есть если производят нарезание канавок по листовому древесному материалу 210 с такой покоробленностью, то формируются слишком глубокие канавки на покоробленной части 210b, если сравнить с канавками листового древесного материала 210, сформированными нормально.

В результате при соединении нарезанных канавок по покоробленной части листового древесного материала 210 с нормально нарезанными канавками другого листового древесного материала образуются зазоры между поверхностями нарезанных канавок.

Следовательно, если с помощью клея соединяют упомянутые поверхности друг с другом, то не обеспечивается достаточная прочность соединения, что приводит к отделению соединенных частей друг от друга при воздействии силы снаружи.

В предлагаемом изобретении с целью формирования в последовательном порядке многочисленных канавок, упомянутых выше, по концевой части листового древесного материала многократно перемещают вращательные режущие инструменты, такие как дисковые фрезы и др.

Техническим результатом предлагаемого изобретения является выравнивание покоробленного участка на концевой части листового древесного материала путем прижима упомянутой концевой части к опорному столу посредством прижимной лапки, по меньшей мере, при однократном перемещении упомянутого вращательного режущего инструмента.

Решение задачи, поставленной в заявляемом изобретении, достигается тем, что, по меньше мере, однократно осуществляют формирование канавки на концевой части упомянутого листового древесного материала посредством вращательного режущего инструмента при условии, что покоробленный участок на упомянутой концевой части выровнен с помощью прижимной лапки. Благодаря этому не производится слишком глубокое нарезание, в результате чего обеспечиваются одинаковые по размеру и форме канавки.

Для ознакомления с наилучшей формой осуществления изобретения ниже приводится описание одного основного примера осуществления изобретения со ссылками на чертежи, на которых изображено:

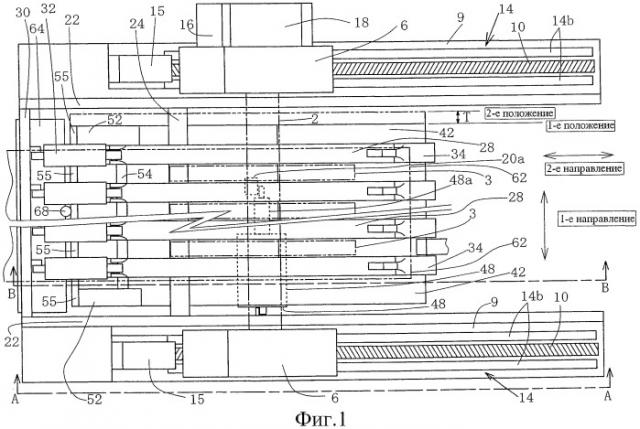

Фиг.1 - План общего вида станка формирования канавок в основном примере осуществления

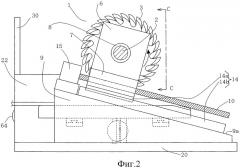

Фиг.2 - Вид сбоку станка формирования канавок вдоль штрихпунктирной линии А-А из фиг.1

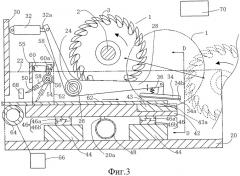

Фиг.3 - Вид сбоку станка формирования канавок вдоль штрихпунктирной линии В-В из фиг.1

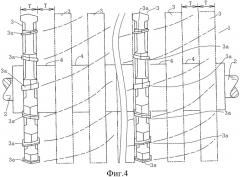

Фиг.4 - Вид спереди узла для формирования канавок без 1-го рычага 28 вдоль штрихпунктирной линии С-С из фиг.2

Фиг.5 - Вид спереди вдоль штрихпунктирной линии D-D из фиг.3

Фиг.6 - Увеличенный перспективный вид опорного стола

Фиг.7 - Частично увеличенный вид 1-й прижимной лапки 34, показанной на фиг.3, при прижиме к плоской поверхности листового древесного материала 62

Фиг.8 - Перспективный вид 1-ых канавок 62а, сформированных по концевой части листового древесного материала

Фиг.9 - Перспективный вид 1-ых канавок 62а и 2-ых канавок 62с, сформированных по концевой части листового древесного материала

Фиг.10 - Частично увеличенный вид 1-й прижимной лапки 34, показанной на фиг.3, при прижиме к канавкам 43a листового древесного материала 62

Фиг.11 - Вид в разрезе прижимной лапки вдоль штрихпунктирной линии Е-Е из фиг.10

Фиг.12 - Вид сбоку станка формирования канавок в дополнительном примере осуществления 1

Фиг.13 - (А): Частичный вид в разрезе вдоль штрихпунктирной линии F-F из фиг.12, (B): Частичный вид в разрезе вдоль штрихпунктирной линии G-G из фиг.12

Фиг.14 - Перспективный вид конструкции прижимной лапки со стороны, указанной стрелкой на фиг.12

Фиг.15 - Схема действий основных элементов в станке формирования канавок в дополнительном примере осуществления 1

Фиг.16 - Схема действий основных элементов в станке формирования канавок в дополнительном примере осуществления 1

Фиг.17 - Схема действий основных элементов в станке формирования канавок в дополнительном примере осуществления 1

Фиг.18 - Схема действий основных элементов в станке формирования канавок в дополнительном примере осуществления 1

Фиг.19 - Схема действий основных элементов в станке формирования канавок в дополнительном примере осуществления 1

Фиг.20 - Схема действий основных элементов в станке формирования канавок в дополнительном примере осуществления 1

Фиг.21 - Схема действий основных элементов в станке формирования канавок в дополнительном примере осуществления 1

Фиг.22 - Частично увеличенный вид в разрезе узла для формирования канавок, сконструированного по известному способу

Фиг.23 - (А): Схема рабочих процессов узла для формирования канавок, сконструированного по известному способу,

(B): Фасадный вид концевой части листового древесного материала 210 с правой стороны

Фиг.24 - План листового древесного материала с канавками, сформированными в его передней и задней концевых сторонах

Фиг.25 - Увеличенный перспективный вид канавок, сформированных по известному способу.

Номер детали 3, показанный штрихпунктирной линией с двумя точками на фиг.1, представляет собой режущий инструмент, такой как дисковая фреза и т.п. При этом в качестве режущего инструмента используется инструмент, показанный на фиг.22.

Как видно из фиг.4, он имеет толщину Т в 1-м направлении.

Между режущими инструментами 3 вдоль поворотного вала 2 располагаются поочередно распорные втулки 4, имеющие каждая ширину Т, равную толщине одного режущего инструмента 3 в 1-м направлении, в количестве, превышающем общую ширину листового древесного материала 62, упомянутого ниже. Все эти элементы входят в состав узла для формирования канавок 1, показанного на фиг.2.

Между тем, и в данном случае режущие кромки зубьев 3a всех режущих инструментов 3 располагаются через распорные втулки 4 рядом друг с другом вдоль спиральной линии, указанной штрихпунктирной линией на фиг.4.

Как показано на фиг.1 и 2, оба конца поворотного вала 2 поддерживаются 1-ми подшипниками 8, установленными на поддерживающих блоках 6, так, чтобы он свободно вращался.

Как показано на фиг.2, на нижних сторонах обоих поддерживающих блоков 6 закрепляются подставки 7 с внутренней резьбой, куда входят винты с наружной резьбой 10, расположенные в наклонном направлении (далее именуется - наклонное направление).

Каждая подставка 7 располагается таким образом, как упомянуто ниже. То есть располагают станину 9, верхняя поверхность 9а которой наклонена параллельно винту с наружной резьбой 10, под каждой подставкой 7.

На каждой верхней поверхности 9а располагают неподвижный элемент 14b, который вместе с подвижным элементом 14а входит в состав 1-го подшипника линейного перемещения 14. При этом располагают оба неподвижных элемента 14b параллельно друг другу таким образом, как показано на фиг.1.

Кроме того, прикрепляют подвижный элемент 14а, движущийся по неподвижному элементу 14b, к нижней стороне подставки 7, благодаря чему каждая подставка 7 перемещается в наклонном направлении.

Левые концы обоих винтов с наружной резьбой 10, показанных на фиг.2, присоединяются к 1-ыми серводвигателями 15, которые управляются сигналами, передаваемыми с устройства управления 70, упомянутого ниже. За счет управления упомянутыми серводвигателями оба винта с наружной резьбой 10 приводятся в возвратно-поступательное движение и останов в синхронном режиме.

При поступательном движении обоих винтов с наружной резьбой 10 узел для формирования канавок 1 перемещается от положения (далее именуется - положение ожидания), указанного сплошной линией на фиг.3, в наклонном направлении к положению (далее именуется - фронтовое положение), указанному штриховой линией на фиг.3. А при их возвратном движении упомянутый узел возвращается в положение ожидания.

Между тем, к поддерживающему блоку 6, показанному на верхней стороне фиг.1, прикрепляют консоль 16, выступающую в сторону. На консоли 16 закрепляют 2-й серводвигатель 18 и присоединяют его к одному из обоих концов поворотного вала 2, расположенному на верхней стороне фиг.1. Упомянутый серводвигатель 18 управляется сигналами, передаваемыми с устройства управления 70, упомянутого ниже, с тем, чтобы привести поворотный вал 2 во вращение в направлении, указанном стрелкой на фиг.2, и останов.

Как правило, 2-й серводвигатель 18 находится в остановленном состоянии, но он приводится во вращение в направлении, указанном стрелкой на фиг.2, сигналами, передаваемыми с устройства управления 70, перед началом перемещения узла для формирования канавок 1 с целью формирования канавок на листовом древесном материале 62, а после завершения его одностороннего перемещения - в останов.

Кроме того, станины 9 вместе с отдельными элементами, упомянутыми ниже, располагаются на 1-м основании 20.

Как показано на фиг.1, номер детали 22 представляет собой 1-ю опорную стенку, расположенную на верхней поверхности 1-го основания 20, с высотой, указанной штрихпунктирной линией с двумя точками на фиг.3. К обеим 1-м опорным стенкам 22 прикрепляются оба конца 1-го несущего вала 24.

На 1-м несущему валу 24 устанавливаются через 2-ые подшипники 26 изогнутые 1-ые рычаги 28 с возможностью свободного вращения, располагаемые в положениях напротив распорных втулок 4.

Как показано на фиг.1, номер детали 30 представляет собой 2-ю опорную стенку, прикрепленную под прямым углом к 1-й опорной стенке 22.

Конец поршневого штока 32а 1-го пневмоцилиндра 32, концевая часть которого присоединена штифтом к 2-й опорной стенке 30, прикрепляют также штифтом к левому концу 1-го рычага 28, показанному на фиг.3.

Кроме того, к правому концу 1-го рычага 28, показанному на фиг.3, присоединяют 1-ю прижимную лапку 34, ширина которой в направлении слева направо (далее именуется - 1-е направление), показанном на фиг.5, чуть меньше, чем расстояние между двумя режущими инструментами 3, расположенными через определенное расстояние рядом друг с другом. В результате 1-я прижимная лапка 34 движется свободно относительно 1-го рычага 28.

Донная часть 1-й прижимной лапки 34 имеет два вида поверхностей, упомянутых ниже.

Как показано на фиг.5, один из двух видов является плоской поверхностью 34а по донной части, предназначенной для прижима к ровной поверхности листового древесного материала 62, где еще не сформированы 1-е канавки 62а и 2-е канавки 62с, упомянутые ниже.

А другой является наклонными поверхностями 34b, образованными на обеих боковых сторонах плоской поверхности 34а, как показано на фиг.5.

Как показано на фиг.11, наклонные поверхности 34b предназначаются для их полного соприкосновения с внутренними поверхностями 62b 1-й канавки 62а при прижиме 1-й прижимной лапки 34 внутрь 1-й канавки 62а, образованной на листовом древесном материале 62.

Номер детали 36, показанный на фиг.3, представляет собой слабую пружину растяжения, соединенную с 1-м рычагом 28 и 1-й прижимной лапкой 34.

Если 1-я прижимная лапка 34 без упомянутой пружины устанавливается только через подшипник на 1-м рычаге 28, то возможно, что, например, при повороте 1-го рычага 28 1-я прижимная лапка 34 поворачивается вокруг подшипника, в результате чего левая часть 1-й прижимной лапки 34 в 2-м направлении опускается вниз и остается опущенной вниз.

В такой ситуации, как упомянуто выше, при подаче листового древесного материала 62 к положению формирования канавок листовой древесный материал 62 наталкивается на прижимную лапку 34 и больше не может передвигаться.

Во избежание этого явления устанавливают пружину растяжения 36 на 1-м рычаге 28 с тем, чтобы при 1-м положении подъема 1-го рычага 28, указанном сплошной линией на фиг.3, пружина растяжения 36 немного подняла левую часть 1-й прижимной лапки 34 с целью ее наклонения налево вверх.

Между тем, фиг.3 показывает состояние 1-го пневмоцилиндра 32, когда его поршневой шток 32а втянут назад, в то время как при его выдвижении 1-я прижимная лапка 34 прижимается к ровной поверхности листового древесного материала 62 или внутренним поверхностям канавки 62b.

При этом все действия, упомянутые выше, управляются сигналами, передаваемыми с устройства управления 70.

Номер детали 42 представляет собой опорный стол с плоскими поверхностями на его лицевой и оборотной сторонах, используемый при обработке листового древесного материала 62 и изготовленный из стали.

Правая концевая часть опорного стола 42 на его лицевой стороне в 2-м направлении вырезана таким образом, как показано на фиг.3. В месте, образованном в результате вырезания, закрепляют амортизатор 43 для режущего инструмента 3 из таких материалов, как бакелит, жесткая синтетическая смола и т.п., обладающие не только жесткостью, но и свойствами, не позволяющими повреждать режущие кромки зубьев режущих инструментов 3 при соприкосновении с упомянутым амортизатором.

Как показано на фиг.3, 1-й опорный стол 42 располагается над 1-м основанием 20 и имеет возможность передвигаться в 1-м направлении, пересекающемся под прямым углом с направлением подачи листового древесного материала 62 (далее именуется - 2-е направление), указанным стрелкой на фиг.3.

На верхней поверхности 1-го основания 20 располагают через определенное расстояние два регулятора высоты 44 и закрепляют их. На каждом регуляторе высоты 44 располагают неподвижный элемент 46b, который вместе с подвижным элементом 46а входит в состав 2-го подшипника линейного перемещения 46, а подвижный элемент 46а закрепляют на нижней поверхности 1-го опорного стола 42.

В состав 1-го опорного стола 42 с возможностью перемещения в 1-м направлении входят нижеследующие элементы.

Номер детали 48 представляет собой 2-й пневмоцилиндр, который частично показывается сплошной линией, а в основном - штриховой линией на фиг.1. А также он показывается полностью штриховой линией на фиг.2 и представляется на разрезе на фиг.3.

Его концевая часть присоединяется штифтом к 1-й опорной стенке 22 станины 9, тогда как конец его поршневого штока 48а присоединяется штифтом к 1-му выступу 20а, закрепленному на нижней поверхности 1-го опорного стола 42.

В таком составе, как упомянуто выше, 1-й опорный стол 42 перемещается в 1-м направлении при выдвижении и втягивании поршневого штока 48а 2-го пневмоцилиндра 48.

При этом располагают два стопора известного типа, предназначенные для останова 1-го опорного стола 42 в заданном положении ожидании (далее именуется - 1-е положение), отдаленном на расстояние Т в 1-м направлении и показанном на нижней стороне фигуры 1, при втягивании поршневого штока 48а, а также - в заданном положении ожидания (далее именуется - 2-е положение), показанном на верхней стороне фигуры 1, при выдвижении поршневого штока 48а.

Более того, действия 2-го пневмоцилинда 48 управляются сигналами, передаваемыми с устройства управления 70.

Номер детали 50, показанной на фиг.3, представляет собой ограничитель с острым кончиком.

Ограничитель 50 располагается так, как упомянуто ниже.

Номер детали 52, показанный сплошной линией на фиг.1, а на фиг.3 - штрихпунктирной линией, представляет собой 3-е опорные стенки, расположенные каждая вертикально на верхней поверхности 1-го опорного стола 42 в 1-м направлении, то есть на его обоих концах в направлении сверху вниз по фиг.1.

К обеим 3-м опорным стенкам 52 прикрепляются оба конца 2-го несущего вала 54.

На левой стороне фиг.3 располагается 4-я опорная стенка 55, прикрепляемая обоими концами, находящимися в направлении сверху вниз по фиг.1, к обеим 3-м опорным стенкам 52.

2-ые рычаги 58 с возможностью поворота, на нижних концах которых имеются ограничители 50, располагаются через определенное расстояние в направлении сверху вниз, показанном на фиг.1, на 2-м несущем валу 54 вместе с подшипниками 56.

Как показано на фиг.3, верхние концы 2-х рычагов 58 соединяются штифтами с концами поршневых штоков 60а 3-х пневмоцилиндров 60, концы которых присоединены штифтами к 4-й опорной стенке 55.

При выдвижении и втягивании 3-х пневмоцилиндров 60 2-ые рычаги 58 поворачиваются в пределах участка между положением, указанным сплошной линией на фиг.3 (далее именуется - 2-е положение подъема), и положением, указанным штрихпунктирной линией с двумя точками на фиг.3 (далее именуется - положение втыкания), где кончики ограничителей 50 втыкаются в поверхность листового древесного материала 62 с целью ограничения его смещения путем его зажима между ограничителями 50 и 1-ым опорным столом 42.

Однако положение втыкания не является постоянным по нижеследующим причинам. Ограничители 50 предназначаются для предотвращения смещения листового древесного материала 62 из-за силы, возникающей при формировании канавок по листовому древесному материалу 62 посредством режущих инструментов 3, путем втыкания кончиков ограничителей 50 в поверхность листового древесного материала 62.

Поэтому, сила втыкания, вызываемая 3-м пневмоцилиндром 60, меняется в надлежащее время с тем, чтобы обеспечить полностью предотвращение смещения листового древесного материала 62.

При повороте 2-го рычага 58 фактическое положение втыкания ограничителя 50 меняется в зависимости от силы, вызываемой 3-м пневмоцилиндром 60, свойств листового древесного материала 62 и др.

Действия 3-го пневмоцилиндра 60 управляются сигналами, передаваемыми с устройства управления 70.

Номер детали 62, показанный штрихпунктирной линией с двумя точками на фиг.1, а - сплошной линией на фиг.3, представляет собой листовой древесный материал, где формируются 1-е канавки 62а и 2-е канавки 62с посредством режущих инструментов 3 так, как упомянутого ниже.

Как показано на фиг.1 и 3, номер детали 64 представляет собой транспортный валок, предназначенный для транспортировки листового древесного материала 62 по 1-му опорному столу 42. На фиг.1 и 3 показывается только один транспортный валок 64, но на практике много транспортных валков 64 располагаются на месте.

Транспортный валок 64 приводится во вращение и останов посредством 3-го серводвигателя 66.

Номер детали 68 представляет собой датчик, предназначенный для обнаружения переднего конца листового древесного материала 62 и передачи сигнала обнаружения к устройству управления 70.

Устройство управления 70 после получения сигнала обнаружения с датчика 68 передает сигналы управления к отдельным рабочим элементам.

В таком составе, как упомянуто выше, предварительно формируют канавки по 1-му опорному столу 42.

То есть сначала прикрепляют 1-й опорный стол 42 без канавок, форма верхнего угла на правом крае которого показывается штрихпунктирной линией с двумя точками на фиг.3, к 2-му подшипнику линейного перемещения 46.

В такой ситуации, как упомянуто выше, втягивают назад 2-й пневмоцилиндр 48 с тем, чтобы переместить 1-й опорный стол 42 к 1-му положению и поставить его в режим ожидания.

Затем приводят во вращение 2-й серводвигатель 18 с тем, чтобы вращать режущие инструменты 3 по направлению к стрелке, указанной на фиг.3. После этого приводят в поступательное движение винт с наружной резьбой 10 посредством 1-го серводвигателя 15 с тем, чтобы переместить узел для формирования канавок 1 в фронтовое положение, как показано на фиг.3.

А после останова 2-го серводвигателя 18 приводят в возвратное движение 1-й серводвигатель 15 и тем самым производят обратное вращение винта с наружной резьбой 10 с целью перемещения узла для формирования канавок 1 к положению ожидания.

После процесса, упомянутого выше, выдвигают вперед 2-й пневмоцилиндр 48 с тем, чтобы переместить 1-й опорный стол 42 в 2-е положение и поставить его в режим ожидания.

Также, как упомянуто выше, вращая режущие инструменты 3 по направлению к стрелке, указанной на фиг.3, перемещают узел для формирования канавок 1 в фронтовое положение, показанное на фиг.3.

В результате, как показано на фиг.6 с перспективным видом, на опорном столе 42 формируются много V-образных канавок 43a, состоящих из двух наклонных внутренних поверхностей 43b и расположенных через расстояние Т в 1-м направлении, а также соответствующих каждая форме режущей кромки зуба режущего инструмента 3.

Теперь поясним последовательность действий отдельных рабочих элементов на основном примере осуществления.

В качестве исходных положений предварительно располагают отдельные рабочие элементы так, как упомянуто ниже.

То есть втягивают назад поршневой шток 32а 1-го пневмоцилиндра 32 с тем, чтобы переместить 1-й рычаг 28 до 1-го положения подъема, показанного сплошной линией на фиг.3.

А также выдвигают вперед 3-й пневмоцилиндр 60 с тем, чтобы переместить 2-й рычаг 58 до 2-го положения подъема, показанного сплошной линией на фиг.3.

Втягивают назад 2-й пневмоцилиндр 48 с тем, чтобы переместить 1-й опорный стол 42 через 2-й подшипник линейного перемещения 46 в 1-е положение.

Приводят транспортный валок 64 во вращение по направлению к стрелке, указанной на фиг.3, посредством 3-го серводвигателя 66.

В такой ситуации, как упомянуто выше, ставят листовой древесной материал 62 на транспортный валок 64 и перевозят его в 2-м направлении.

Когда передний конец листового древесного материала 62, транспортируемого в правую сторону (на фиг.3), обнаруживается посредством датчика 68, то сигнал обнаружения с датчика 68 передается к устройству управления 70.

Тогда устройство управления 70 выдает сигнал останова, в первую очередь, к 3-му серводвигателю 66 с тем, чтобы остановить транспортный валок 64, когда передний конец листового древесного материала 62 чуть выходит за левую границу участка с канавками 43a, сформированными на 1-м опорном столе 42, если смотреть спереди фиг.3.

Устройство управления 70 выдает сигналы с тем, чтобы выдвинуть вперед поршневые штоки 32а 1-ых пневмоцилиндров 32, а также втянуть назад 3-е пневмоцилиндры 60.

Под действием 1-ых пневмоцилиндров 32 каждый из 1-ых рычагов 28 приводится во вращение в направлении по часовой стрелке из положения, показанного на фиг.3.

В результате, как показано на фиг.7 - увеличенный вид, плоская поверхность 34а 1-й прижимной лапки 34 прижимает листовой древесный материал 62 к 1-му опорному столу 42.

То есть если даже частичное коробление листового древесного материала 62 имеется, то оно исправляется и покоробленный участок выравнивается таким путем, как упомянуто выше.

А под действием 3-х пневмоцилиндров 60 каждый из 2-ых рычагов 58 приводится во вращение в направлении против часовой стрелки из положения, показанного сплошной линией на фиг.3.

В результате острия ограничителей 50 втыкаются в поверхность листового древесного материала 62.

Затем устройство управления 70 выдает сигнал с тем, чтобы привести в действие 2-й серводвигатель 18 с целью вращения поворотного вала 2 узла для формирования канавок 1, то есть режущих инструментов 3 в направлении, указанном стрелкой на фиг.3.

После этого устройство управления 70 выдает сигналы с тем, чтобы привести в действие оба 1-ых серводвигателя 15 с целью приведения обоих винтов с наружной резьбой 10 в поступательное движение в синхронном режиме.

В результате, как показано на фиг.3, узел для формирования канавок 1 перемещается от положения ожидания к фронтовому положению.

При его перемещении передняя концевая часть листового древесного материала 62 подвергается обработке резанием посредством режущих инструментов 3.

Как показано на фиг.8 и 9, на каждом участке обработки резанием, составляющем ширину 2Т, листового древесного материала 62 формируются 1-е канавки 62а, состоящие из двух внутренних поверхностей 62b, показанных наклонными линиями, и имеющие каждая ширину Т в 1-м направлении и V-образную форму в разрезе в направлении, пересекающемся под прямым углом с наклонным направлением,

1-я прижимная лапка 34 показывается сплошной линией на верхней стороне фиг.8, а только ее плоская поверхность 34а и наклонные поверхности 34b - штрихпунктирной линией с двумя точками на нижней стороне фиг.8.

При обработке резанием посредством режущих инструментов 3 1-я прижимная лапка 34 прижимается вниз к листовому древесному материалу 62.

При этом перемещение режущих инструментов 3 происходит беспрепятственно, так как канавки 43a, заранее сформированные на 1-м опорном столе 42, являются пространством для прохождения режущих инструментов 3.

При этом внутренние поверхности 62b 1-ых канавок 62а, сформированных таким образом, как упомянуто выше, и внутренние поверхности 43b канавок 43 параллельны друг другу и составляют как бы одну сплошную поверхность.

При формировании канавок 62а передняя концевая часть листового древесного материала 62 выравнивается с помощью 1-й прижимной лапки 34 и зажимается между 1-й прижимной лапкой 34 и 1-м опорным столом 42, поэтому она никак не смещается от заданного положения, в результате чего почти одинаковые по размеру и форме 1-ые канавки 62а обеспечиваются.

К тому же смещение листового древесного материала 62 предотвращается и посредством ограничителей 50.

Кроме того, оборотная сторона листового древесного материала 62, за исключением его частей, через которые проходят режущие инструмент 3, поддерживается на 1-м опорном столе 42, благодаря чему канавки 1-ые 62а формируются более правильно.

Устройство управления 70 по истечении достаточного времени, необходимого для формирования 1-ых канавок 62а, выдает сигнал с тем, чтобы привести в действие отдельные рабочие элементы.

То есть втягивают назад поршневые штоки 32а 1-ых пневмоцилиндров 32 и тем самым возвращают 1-ые рычаги 28 в исходные положения, показанные на фиг.3.

Вслед за тем выдвигают вперед поршневой шток 48а 2-го пневмоцилиндра 48 с тем, чтобы переместить через 2-ые подшипники линейного перемещения 46 1-й опорный стол 42 от 1-го положения к 2-му положению на расстояние Т.

При этом перемещаются и 3-и опорные стенки 52 вместе с опорным столом 42, в результате чего листовой древесный материал 62, в который воткнуты ограничители 60, не меняя своего положения относительно 1-го опорного стола 42, перемещается вместе с упомянутым опорным столом 42.

После этого перемещения каждая из 1-ых канавок 62а, сформированных по листовому древесному материалу 62, находится прямо под 1-й прижимной лапкой 34 так, как показано на фиг.3.

Затем устройство управления 70 выдает сигнал с тем, чтобы выдвинуть вперед поршневые штоки 32а 1-ых пневмоцилиндров 32.

В результате 1-ые рычаги 28 опять поворачиваются в направлении по часовой стрелке из положения, показанного на фиг.3.

Следовательно, 1-ые прижимные лапки 34, установленные на 1-ых рычагах 28, прижимаются к 1-ым канавкам 62а, наклоненным вниз так, как показано на фиг.10.

На фиг.9 показываются штрихпунктирной линией с двумя точками плоская поверхность 34а и наклонные поверхности 34b только одной 1-й прижимной лапки 34, а также на фиг.11 показываются многочисленные 1-ые прижимные лапки 34, наклонные поверхности 34b которых прижимаются к внутренним поверхностям 62b, входящих в состав 1-ых канавок 62а, что приводит к прижиму листового древесного материала 62 к 1-му опорному столу 42.

Значит, если даже имеется частичное коробление у листового древесного материала 62, то коробление исправляется и покоробленная часть листового древесного материала 62 выравнивается.

После этого устройство управления 70 выдает сигнал с тем, чтобы привести в действие 2-й серводвигатель 18 с целью вращения режущих инструментов 3 в направлении, указанном стрелкой на фиг.3.

Затем устройство управления 70 выдает сигналы с тем, чтобы привести в действие оба 1-ых серводвигателя 15 с целью обратного вращения обоих винтов с наружной резьбой 10 в синхронном режиме.

В результате узел для формирования канавок 1 перемещается по обратному пути, то есть от положения, указанного штриховой линией на фиг.3, к положению, указанному сплошной линией на фиг.3.

При его перемещении передняя концевая часть листового древесного материала 62 подвергается обработке резанием посредством режущих инструментов 3. Как показано на фиг.9, на листовом древесном материале 62 формируются новые 2-ые канавки 62с между уже сформированными 1-ми канавками 62а, расположенными через определенное расстояние рядом друг с другом.

Ниже приведены дополнительные примеры осуществления предлагаемого изобретения:

Пример 1:

В этом примере 1-я прижимная лапка 34, приведенная в вышеупомянутом основном примере, перемещается и в 2-м направлении, являющемся направлением подачи листового древесного материала 62.

И в этом примере термины, такие как 1-е направление, 2-е направление, направление подачи, наклонное направление, 1-е положение и 2-е положение в вышеупомянутом основном примере осуществления, применяются в одном и том же смысле.

Фиг.12 представляет собой вид сбоку станка формирования канавок в этом примере.

Большинство номеров деталей, использованных в вышеупомянутом основном примере, в основном одинаково и для этого примера.

При этом, например