Способ получения слоистых соединений на основе перфорированных графенов

Иллюстрации

Показать всеИзобретение относится к области получения соединений графита со слоистой структурой, которые могут быть использованы в электрохимических элементах, в суперконденсаторах, при изготовлении сенсоров, оптических элементов и т.п. Способ получения слоистых соединений на основе перфорированных графенов включает термическое разложение в среде концентрированной серной кислоты интеркалированного серной кислотой оксида графита. Полученный продукт - окись перфорированного графита (ОПГ) отмывают от остатков примесей и высушивают при комнатной температуре. Далее ОПГ может быть подвергнут обработке с получением модифицированных слоистых соединений на основе перфорированных графенов прокаливанием при 700-900°С, или фторированием, или сочетанием термообработки с фторированием. Техническим результатом является получение слоистых соединений, обладающих новым комплексом химических и физических свойств. 1 з.п. ф-лы, 5 ил., 5 пр.

Реферат

Изобретение относится к области получения соединений графита со слоистой структурой и, в частности, к соединениям на основе модифицированной структуры графита, к образованию широкого круга новых слоистых соединений с разнообразными физическими и химическими свойствами. Полученные соединения могут быть полезны в различных областях науки и техники - в электрохимических элементах, в суперконденсаторах, при изготовлении сенсоров, в электронике, оптике и других областях.

В настоящее время наблюдается повышенный интерес к исследованию графенов и говорится о перспективах использования их в электронике. Об актуальности данных исследований красноречиво говорит присуждение Нобелевской премии за исследование их свойств в этом году. На основе слоистой структуры из листов графена-графита получено большое количество разнообразных слоистых соединений, как с металлами, так и с металлоидами. В концентрированном виде информация о методах получения этих соединений и их свойствах изложена в монографии А.Р.Уббелоде и Ф.А.Льюиса «Графит и его кристаллические соединения», Москва: Мир, 1965, 256 с. В то же время, в литературе нет сведений о получении слоистых соединений на основе графеновых слоев, подвергнутых глубокой модификации, в частности перфорированию. Обычно, модифицирование слоев графита сводится к их измельчению как в плане уменьшения размеров плоскостей, так и в плане уменьшения числа плоскостей, уложенных в стопку. Для этих целей используют термическое разложение интеркалированных соединений графита с неорганическими кислотами, в результате чего получают так называемый «терморасширенный» графит [Фиалков А.С. Углерод, межслоевые соединения и композиты на его основе. М.: Аспект-Пресс, 1997. 718 с].

Задачей изобретения является получение нового типа соединений, обладающих новым комплексом химических и физических свойств. Полученные вещества могут быть полезны как своими свойствами, так и в качестве источника функционализированных перфорированных графеновых слоев.

Поставленная задача решается тем, что в способе получения слоистых соединений на основе перфорированных графенов, включающем термическое разложение интеркалированных соединений, интеркалированию серной кислотой подвергают оксид графита с последующим термическим разложением интеркалата в среде концентрированной серной кислоты, полученный продукт - окись перфорированного графита (ОПГ) отмывают от остатков примесей и высушивают при комнатной температуре, а также тем, что ОПГ используют для получения других слоистых соединений на основе перфорированных графенов путем его прокаливания при 700-900°С, или путем обработки фторирующими реагентами, или сочетают термообработку с фторированием.

Отличительными признаками изобретения является: интеркалированию серной кислотой подвергают окись графита, разложение интеркалата в среде концентрированной серной кислоты, полученный продукт - ОПГ отмывают, высушивают и используют для получения других слоистых соединений, получения других слоистых соединений прокаливанием при 700-900°С, или обработкой фторирующими реагентами или сочетанием термообработки с фторированием.

В предлагаемом способе получения слоистых соединений на основе перфорированных графенов в качестве метода модифицирования (перфорирования) графеновых слоев используют термическое разложение окиси графита, происходящее с отщеплением части углеродных атомов (в виде СО2), что приводит к образованию отверстий в графеновых слоях. При этом не происходит разрушения слоистой структуры, характерной для графита

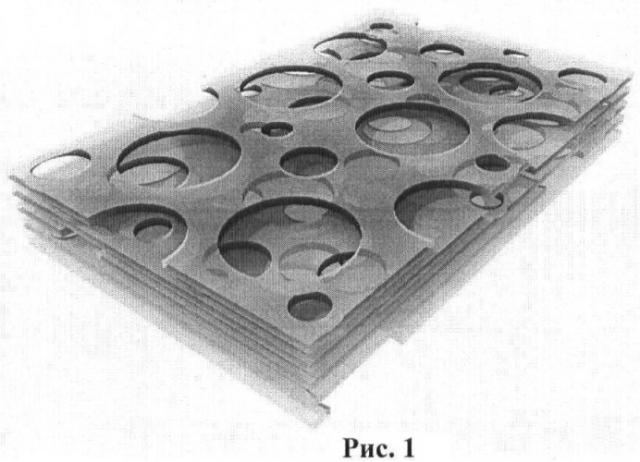

Так как нагревание окиси графита до ~200°С без специального теплоотвода приводит к ее деструкции со вспышкой и образованием мелкодисперсных частиц углерода в виде сажи, нами предлагается новый подход к проведению термолиза. Он заключается в том, что предварительно окись графита переводят в ее интеркалированное соединение с H2SO4, молекулы которой служат в качестве теплоотвода при последующей экзотермической реакции разложения. В результате разложение окиси графита протекает спокойно (без вспышки) и удается избежать дробления графеновых слоев. Иными словами, удается сохранить как размеры частиц исходной окиси графита, так и слоистый характер упаковки графеновых слоев. Схема строения состоящей из перфорированных графеновых слоев частицы - перфорированного графита (ПГ) приведена на рис.1.

Примеры получения слоистых соединений на основе ПГ

Пример 1. Получение окисленного перфторированного графита (ОПГ).

Навеску окиси графита (ОГ) (~1 г) высыпают в 50 мл концентрированной серной кислоты (H2SO4) в стеклянном термостойком стакане емкостью 250 мл. Содержимое перемешивают и нагревают в кипящей водяной бане до 100°С. За время нагревания ОГ успевает образовать интеркалированное соединение с H2SO4, а ее цвет из желтого переходит в зеленый. Далее стакан нагревают на плитке до начала выделения белых паров H2SO4 и выдерживают при данной температуре в течение некоторого времени. В процессе такого нагревания происходит разложение ОГ с выделением газа, и продукт приобретает черную окраску.

После охлаждения реакционной смеси до комнатной температуры ее выливают в стеклянную емкость с дистиллированной водой и отделяют осадок фильтрованием на стеклянном фильтре. На фильтре осадок многократно промывают небольшими порциями дистиллированной воды до рН промывных вод ≈5, а затем несколькими порциями концентрированного водного раствора NH3. При промывке раствором NH3 проходящий через фильтр раствор окрашен в красно-коричневый цвет низкомолекулярными соединениями углерода - предположительно, окислами нанографенов. После промывки раствором NH3 продукт, для удаления остатков (NH4)2SO4, переносят в стакан с 200 мл дистиллированной воды, и смесь кипятят в течение ~10 мин. Осадок отсасывают на стеклянном фильтре и высушивают на воздухе или в сушильном шкафу с температурой не более 100°С до постоянной массы.

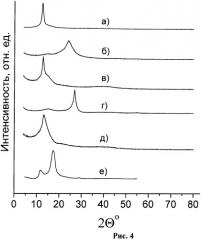

Полученный ОПГ представляет собой пластинки черного цвета (изображения, полученные на растровом электронном микроскопе, представлены на рис.2) и, в отличие от исходной ОГ, обладает высокой электропроводностью, сравнимой с электропроводностью графита. Образец, спрессованный до плотности 1.67 г/см3, имеет удельную электропроводность 66 1/Ом·м. Для образца очищенного природного графита, спрессованного в тех же условиях до плотности 2,11 г/см3, получено значение 109 1/Ом·м. В то время как исходная ОГ разлагается с экзоэффектом, термическое разложение ОПГ - эндотермический процесс. На кривой, полученной при разложении ОПГ в потоке гелия (Не) при скорости нагревания 2°С/мин, наблюдаются три эндоэффекта с положением максимумов при 123, 280 и 458°С. По данным рентгеноэлектронной спектроскопии содержание кислорода в продукте составляет 17 ат.%. ИК-спектры исходной ОГ и ОПГ - на рис. 3а и б, соответственно. На рис.4а и б приведены дифрактограммы исходной ОГ и ОПГ.

Пример 2. Получение фтороксида ПГ (ФОПГ). Полученный в примере 1 ОПГ обрабатывают парами BrF3, разбавленными парами Br3. Реакцию проводят следующим образом. В герметично закрывающийся фторопластовый реактор заливают необходимое количество BrF3 и Br2 в весовом соотношении 1:3. В реактор помещают фторопластовую подставку с таким расчетом, чтобы ее верхняя часть располагалась на высоте 2 - 3 см над уровнем жидкости. На подставку помещают перфорированный фторопластовый бюкс с навеской ОПГ, реактор закрывают и выдерживают в течение 5 суток при комнатной температуре. По истечении данного срока фторопластовый бюкс извлекают из реактора и помещают во фторопластовый стакан, через который пропускают ток сухого азота (N2). В этом стакане фторированный продукт выдерживают до достижения постоянной массы.

Полученный ФОПГ представляет собой прозрачные пластинки светло-желтого цвета, при энергичном нагревании разлагающиеся со вспышкой и образованием сажи. Фотография частиц приведена на рис.5а. На рис.5б приведена для сравнения фотография частиц исходной ОГ. ИК-спектр фтороксида - на рис.3в. По данным РЭС содержание кислорода в продукте составляет 13 ат.%. Дифрактограмма ФОПГ - на рис.4в.

Пример 3. Получение фторида ПГ (ФПГ). В снабженный нагревателем, никелевый трубчатый реактор помещают никелевую лодочку с навеской ОПГ (пример 1). Температуру в реакторе повышают до 250°С и пропускают ток F2 из трифторидного электролизера без очистки от HF. По окончании фторирования ток фтора прекращают, лодочку извлекают из реактора и охлаждают на воздухе. Полученный ФПГ представляет собой бесцветные прозрачные пластинки. По данным рентгеноэлектронной спектроскопии состав продукта соответствует формуле CF1.3, что практически совпадает с рекордным значением содержания фтора во фторидах углерода, полученных фторированием таких углеродных материалов, как сажи и «сибунит» [В.Н.Митькин. // Журн. структур, химии. - 2003, Том 44, №1, c.99-138]. ИК-спектр ФПГ приведен на рис.3г.

Пример 4. Получение продукта термообработки ОПГ (ТОПГ). Полученный в примере 1 ОПГ нагревают в токе N2 до 700°С. Нагревание приводит к отщеплению кислородсодержащих групп. Полученный продукт представляет собой черные пластинки. ИК спектр ТОПГ приведен на рис.3д. Дифрактограмма ТОПГ приведена на рис.4г. По данным ренттеноэлектронной спектроскопии содержание кислорода в продукте 6 - ат.%.

Пример 5. Получение ФОПГ (II вариант). Полученный в примере 4 ТОПГ подвергают фторированию смесью паров BrF3 и Br2 по методике, описанной в примере 2, но продолжительность фторирования составляет не 5, а 30 суток. Полученный продукт состоит из прозрачных желто-коричневых пластинок. При энергичном нагревании продукт разлагается со вспышкой и выделением частиц сажи. ИК спектр ФОПГ (II вариант) показан на рис.3е, дифрактограмма (рис.4д) резко отличается от дифрактограммы полученного в тех же условиях продукта фторирования графита (фрагмент дифрактограммы на рис.4е). По данным рентгеноэлектронной спектроскопии содержание кислорода в продукте менее 5 ат.%.

1. Способ получения слоистых соединений на основе перфорированных графеновых слоев, включающий термическое разложение интеркалированных соединений, отличающийся тем, что интеркалированию серной кислотой подвергают оксид графита с последующим термическим разложением интеркалата в среде концентрированной серной кислоты, полученный продукт - окись перфорированного графита отмывают от остатков примесей и высушивают при комнатной температуре.

2. Способ получения слоистых соединений на основе перфорированных графеновых слоев по п.1, отличающийся тем, что окись перфорированного графита используют для получения других слоистых соединений на основе перфорированных графенов путем его прокаливания при 700-900°С или путем обработки фторирующими реагентами, или сочетают термообработку с фторированием.