Эластичный пеноматериал из частиц на основе смесей полиолефина/полимера стирола

Иллюстрации

Показать всеИзобретение имеет отношение к термопластичному пеноматериалу и способу его получения. Термопластичный пеноматериал состоит из способных расширяться термопластичных частиц, содержащих полимерную матрицу, состоящую из полимера стирола, полиолефина и гидрированного или негидрированного блоксополимера стирол-бутадиен, которые образуют непрерывную фазу, обогащенную полимером стирола и дисперсную фазу, обогащенную полиолефином. Пеноматериал имеет ячейки со средним размером в области от 50 до 250 мкм. Оболочки ячеек имеют наноклеточную структуру с диаметром пор от 100 до 500 нм. Способ получения термопластичных пеноматериалов из указанных частиц состоит из этапов: а) полимерную матрицу получают при смешении указанных термопластичных полимеров, b) полученную полимерную матрицу насыщают порообразователем и гранулируют для получения способных расширяться термопластичных полимерных частиц, с) способные расширяться термопластичные полимерные частицы предварительно вспенивают для получения частиц пеноматериала, а также d) предварительно вспененные частицы пеноматериала подвергают свариванию в форме под действием горячего воздуха или водяного пара для получения формованных изделий из пеноматериалов из частиц при рабочем давлении, которое устанавливается достаточно низким для того, чтобы сохранялась наноклеточная структура в оболочках ячеек. Технический результат - разработка способа и получение способных расширяться термопластичных частиц полимера с низкими потерями порообразователя и высокой способностью к расширению, которые можно перерабатывать для получения пеноматериалов из частиц с высокой жесткостью при изгибе и одновременно с хорошей эластичностью. 2 н. и 3 з.п. ф-лы, 4 табл., 2 ил., 13 пр.

Реферат

Изобретение касается термопластичных пеноматериалов из частиц с ячейками, имеющими средний размер в области от 20 до 500 мкм, в которых имеются оболочки ячеек наноклеточной или волоконной структуры, с диаметром пор или волокон менее 1500 нм, а также способа их получения.

Способные расширяться полимерные смеси из полимеров стирола, полиолефинов и, при необходимости, растворяющего агента, такие как гидрированные блок-сополимеры стирол-бутадиен, известны, например, из немецких патентов DE 2413375, DE 2413408 или DE 3814783. Получаемые из них пеноматериалы должны в противоположность пеноматериалам из полимеров стирола обладать лучшими механическими свойствами, в частности лучшей эластичностью и незначительной хрупкостью при низких температурах, а также невосприимчивостью по отношению к растворителям, таким как этилацетат и толуол. Однако способность поддерживать вспененное состояние, а также способность расширяемых смесей полимеров вспениваться до низкой плотности являются неудовлетворительными для процесса обработки.

В международной заявке WO 2005/056652 описываются формованные детали из пеноматериала из частиц с плотностью, лежащей в интервале от 10 до 100 г/л, которые могут быть получены сваркой предварительно вспененных частиц пеноматериала из расширяемых термопластичных полимерных гранулятов. Полимерные грануляты содержат смеси из полимеров стирола и других термопластичных полимеров и могут быть получены пропиткой расплава и последующим подводным гранулированием.

Кроме того, известны эластичные пеноматериалы из частиц сополимеризатов, способных расширяться (например, патентная заявка США US 2004/0152795 А1). Сополимеры получаются при полимеризации стирола в присутствии полиолефинов в водной суспензии и образуют взаимопроникающую полимерную сетку из полимеров стирола и олефиновых полимеров. Однако порообразователь быстро диффундирует наружу из расширяемых полимерных частиц, так что они должны храниться при низких температурах и обладают достаточной вспениваемостью только в течение короткого времени.

В международной заявке WO 2005/092959 описываются нанопористые полимерные пеноматериалы, которые получаются из многофазных смесей полимеров, содержащих порообразователи, с размером доменов, лежащим в области от 5 до 200 нм. Предпочтительно домены состоят из получающихся при эмульсионной полимеризации частиц с внешней оболочкой, в которых растворимость порообразователя по меньшей мере в два раза выше, чем в прилегающих фазах.

Задачей данного изобретения было получить способные расширяться термопластичные частицы полимера с низкими потерями порообразователя и высокой способностью к расширению, которые можно перерабатывать для получения пеноматериалов из частиц с высокой жесткостью при изгибе и одновременно с хорошей эластичностью, а также разработать способ их получения.

Соответственно, вышеописанные термопластичные пеноматериалы из частиц были разработаны.

Термопластичные пеноматериалы из частиц предпочтительно имеют ячейки со средним размером, лежащим в области от 50 до 250 мкм, и наноклеточную структуру или волоконную вытянутую дисперсную фазовую структуру в стенках ячеек термопластичных пеноматериалов из частиц со средним диаметром пор или волокон, лежащим в области от 10 до 1000 нм, особенно предпочтительно в области от 100 до 500 нм.

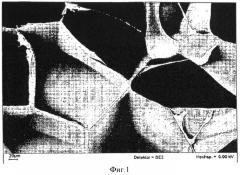

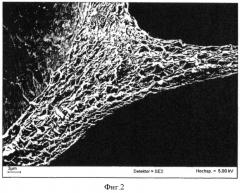

На снимке, сделанном при помощи трансмиссионного электронного микроскопа (ТЭМ), можно увидеть ячеистую структуру с наноклеточными стенками ячеек и перемычками. На Фиг.1 показан разрез ячейки термопластичного пеноматериала из частиц согласно изобретению. На Фиг.2 в 10-ти кратном увеличении показан фрагмент приведенной на Фиг.1 ячеистой структуры с наноклеточной оболочкой ячейки.

Полимерная матрица термопластичного пеноматериала из частиц предпочтительно состоит из непрерывной фазы с высоким содержанием полимера стирола и дисперсной фазы с высоким содержанием полиолефина.

Особенно предпочтительно термопластичные пеноматериалы из частиц содержат полимерную матрицу, состоящую из:

A) от 45 до 98,9 мас.%, особенно от 55 до 89,9 мас.% полимера стирола, в частности полистирола,

B) от 1 до 45 мас.%, особенно от 4 до 37 мас.% полиолефина, в частности полиэтилена, а также

C) от 0,1 до 10 мас.%, особенно от 3 до 8 мас.% гидрированного или негидрированного блок-сополимера стирол-бутадиен.

Термопластичные пеноматериалы из частиц согласно изобретению могут быть получены способом, в котором:

a) смесь полимеров с одной непрерывной и одной дисперсной фазой получают при смешении двух несовместимых термопластичных полимеров и, при необходимости, одного связующего средства,

b) эти смеси пропитывают порообразователем и гранулируют для получения способных расширяться термопластичных полимерных частиц,

c) способные расширяться термопластичные полимерные частицы предварительно вспенивают до получения частиц пеноматериала, а также

d) предварительно вспененные частицы пеноматериала для получения формованных деталей из пеноматериалов из частиц подвергают сварке в форме под действием горячего воздуха или водяного пара при рабочем давлении, которое устанавливается достаточно низким для того, чтобы сохранялась наноклеточная или волоконная структура в оболочках ячеек, и обычно его значение лежит в области от 1,5 до 2,3 бар.

В другом варианте исполнения на этапе b) полимерная смесь сначала также может подвергаться гранулированию, а затем гранулят насыщается порообразователем в водной среде под давлением и при повышенной температуре для получения способных расширяться термопластичных полимерных частиц. Эти частицы могут затем быть отделены после охлаждения ниже температуры плавления полимерной матрицы или непосредственно быть получены в виде предварительно вспененных частиц пеноматериала (этап с) при декомпрессии.

Из области многофазных полимерных систем известно, что в большинстве случаев полимеры не могут быть смешаны друг с другом или могут быть смешаны только незначительно (Флори), так что в зависимости от температуры, давления и химического состава в каждой из фаз может иметь место расслаивание. Если несовместимые полимеры связываются друг с другом ковалентно, то имеет место расслаивание не на макроскопическом, а только лишь на микроскопическом уровне, то есть в шкале длин отдельных полимерных цепей. Следовательно, в этом случае говорят о микрофазовом разделении. Отсюда возникает большое число мезоскопических структур, например ламеллярной, гексагональной, кубической и бинепрерывной морфологии, которые имеют сильное сродство с лиотропными фазами.

Смеси полимеров с одной непрерывной и одной дисперсной фазой могут быть получены при смешении двух несовместимых термопластичных полимеров, например, в экструдере.

Смесь полимеров предпочтительно содержит от 45 до 98,9 мас.%, особенно предпочтительно от 55 до 89,9 мас.%, термопластичного полимера А), в частности полимеров стирола, таких как стандартный (GPPS) - или ударопрочный (HIPS) полистирол, или сополимера стирол-акрилонитрил (САН), или сополимера акрилонитрил-бутадиен-стирол (АБС). Особенно предпочтительно используются стандартные виды полистирола со среднемассовой молекулярной массой, лежащей в области от 120000 до 300000 г/моль и объемной скоростью течения расплава MVR (200°С/5 кг) согласно ISO 113, лежащей в области от 1 до 10 см3/10 мин, например, как PS 158 K, 168 N или 148 G фирмы BASF Aktiengesellschaft. Для улучшения сварки частиц пеноматериала при переработке в формованные детали могут добавляться легкотекучие виды, например Empera® 156L (фирмы Innovene).

В качестве дополнительного компонента В) смесь полимеров содержит предпочтительно от 1 до 45 массовых процентов, особенно от 4 до 37 мас.%, несовместимого с термопластичным полимером А), также термопластичного полимера В). В качестве полимера В) предпочтительно применяется полиолефин, например гомо- или сополимер этилена и/или пропилена, в частности полиэтилен, особенно, если в качестве полимера А) используется полимер стирола. В качестве полипропиленов принимаются во внимание, в частности, виды, получаемые литьем под давлением, такие как Adstif® RA 748 Т или ударопрочные разновидности, такие как Clyrell® ЕМ 2484 фирмы Basell. В качестве полиэтиленов рассматриваются коммерчески доступные гомополимеры из этилена, такие как PE-LD (тип литья под давлением), -LLD, -HD или сополимеры из этилена и пропилена (например, Moplen® RP220 и Moplen® RP320 фирмы Basell), этилена и октена (Engage®) или этилена и винилацетата (ЭВА), полиэтиленакрилаты (ПЭА), такие как Surlyn® типов 1901 и 2601 фирмы DuPont, или этилен-бутилен-акрилаты (ЕВА), такие как Lucofin® 1400 HN, 1400 НМ фирмы Lucobit AG. Объемный индекс течения расплава MVI (190°С/2,16 кг) полиэтилена обычно лежит в области от 0,5 до 40 г/10 мин, плотность в области от 0,86 до 0,97 г/см3, предпочтительно в области от 0,91 до 0,95 г/см3. Кроме того, могут использоваться смеси с полиизобутеном (ПИБ) (например, Oppanol® B150 фирмы BASF Aktiengesellschaft).

При понижении доли полиолефина отчетливо увеличивается способность удерживания порообразователя. Следовательно, явно улучшаются свойства при хранении и переработке способных расширяться термопластичных частиц полимера. В интервале содержания в качестве полимера В) от 4 до 20 мас.% полиолефина получают способные расширяться термопластичные частицы полимера с длительной возможностью хранения, без того чтобы ухудшались свойства эластичности полученного из них пеноматериала из частиц. Это проявляется, например, в незначительной остаточной деформации εост, лежащей в области от 25 до 35%.

Для целенаправленного получения желаемой морфологии обычно используются связующие вещества (компонент С) в количестве от 0,1 до 10 мас.%, предпочтительно от 3 до 8 мас.%, в пересчете на полимерную матрицу.

Связующее вещество приводит к улучшенной сцепляемости между обогащенной полиолефином и обогащенной полистиролом фазами и уже в небольших количествах отчетливо повышает эластичность пеноматериала по сравнению с традиционными пеноматериалами из пенополистирола (EPS). Исследования величины доменов обогащенной полиолефином фазы показали, что связующее вещество стабилизирует маленькие капельки путем снижения величины поверхностного натяжения на границе раздела фаз. Изображение разреза способного расширяться полистирол/полиэтилена, содержащего связующее вещество, полученное с помощью электронного микроскопа, показывает дисперсные домены полиэтилена в полистирольной матрице.

Для этой цели подходят, например, гидрированные или негидрированные блок-сополимеры стирол-бутадиен или стирол-изопрен. Общее содержание диенов предпочтительно лежит в области от 20 до 60 мас.%, особенно предпочтительно в области от 30 до 50 мас.%, общее содержание стирола соответственно лежит предпочтительно в области от 40 до 80 мас.%, особенно предпочтительно в области от 50 до 70 мас.%.

Подходящими блок-сополимерами стирол-бутадиен, которые состоят по меньшей мере из двух блоков полистирола С и по меньшей мере из одного блока сополимера стирол-бутадиен С/Б, являются, например, звездообразные разветвленные блок-сополимеры, такие как описываемые в европейской заявке на патент ЕР-А 0654488.

Кроме того, подходящими являются блок-сополимеры, имеющие по меньшей мере два жестких блока C1 и C2 из винилароматических мономеров по меньшей мере с одним находящимся между ними статистическим пластифицированным блоком Б/С из винилароматических мономеров и диенов, при этом доля жесткого блока составляет более 40 мас.%, в пересчете на весь блок-сополимер, а содержание 1,2-винила в пластифицированном блоке Б/С составляет менее 20%, такие блок-сополимеры описаны в международной заявке WO 00/58380.

Также в качестве связующих веществ являются подходящими линейные стирол-бутадиеновые блок-сополимеры общей структуры С-(С/Б)-С, имеющие один или несколько блоков (С/Б) со статистическим распределением стирол-бутадиен (статистический сополимер стирола и бутадиена) (C/Б)random, находящимися между двумя С-блоками. Такие блок-сополимеры могут быть получены при анионной полимеризации в неполярном растворителе с добавлением полярного сорастворителя или соли калия, как, например, описанные в международной заявке WO 97/40079.

Под содержанием винила понимается относительная доля 1,2-соединений диеновых структурных единиц, в пересчете на сумму 1,2-, 1,4-цис- и 1,4-транс-соединений. Содержание винилов-1,2 в сополимерном блоке стирол-бутадиен (С/Б) предпочтительно составляет менее 20%, в частности, находится в области от 10 до 18%, особенно предпочтительно в области от 12 до 16%.

В качестве связующих веществ применяются предпочтительно тройные блок-сополимеры стирол-бутадиен-стирол (СБС) с содержанием бутадиена от 20 до 60 мас.%, предпочтительно от 30 до 50 мас.%, которые могут быть гидрированными или негидрированными. Такими являются, например, вещества, имеющиеся в продаже под названиями Styroflex® 2G66, Styrolux® 3G55, Styroclear® GH62, Kraton® D 1101, Kraton® G 1650, Kraton® D 1155, Tuftec® H1043 или Europren® SOL 6414. Речь при этом идет о СБС-блок-сополимерах с четкими переходами между Б- и С-блоками. Увеличение совместимости дополнительно может достигаться гидрированием бутадиенового блока, как, например, в веществе Kraton® типа G.

Кроме того, могут добавляться присадки для многофазных полимерных смесей, затравки, пластификаторы, средства защиты от горения, растворимые и/или нерастворимые органические красители и пигменты, наполнители или сопорообразователи в количествах, которые не оказывают отрицательного влияния на образование доменов и образующуюся из них пористую структуру.

В качестве затравок и нуклеирующих агентов могут дополнительно вноситься, например, полиолефиновые воски или тальк в количествах от 0 до 5, предпочтительно от 0,5 до 3 мас.%, в пересчете на полимеры от А) до С).

В качестве поробразователя (компонента D)) на этапе b) используется предпочтительно от 1 до 15 массовых процентов, предпочтительно от 3 до 10 массовых процентов, в пересчете на смесь полимеров от А) до С), физического порообразователя, такого как алифатические углеводороды с числом атомов углерода от 3 до 8, спирты, кетоны, простые эфиры или галогенированные углеводороды. Предпочтительно используется изобутан, н-бутан, изопентан, н-пентан или изогексан.

Подходящими сопорообразователями являются порообразователи с незначительной селективностью по растворимости для фазы, образующей домены, например газы, такие как CO2, N2, фторуглеводороды или благородные газы. Эти вещества предпочтительно используются в количествах от 0 до 10 мас.%, в пересчете на смесь полимеров.

Особенно предпочтителен непрерывный способ, в котором на этапе а) полимер А), образующий термопластичную непрерывную фазу, например полистирол, расплавляется в двухволновом экструдере и для получения смеси полимеров смешивается с полимером В), образующим дисперсную фазу, а при необходимости со связующим веществом С), а затем на этапе b) полимерный расплав при помощи одного или нескольких статических и/или динамических перемешивающих устройств перекачивается и насыщается порообразователем. Затем расплав, насыщенный порообразователем, может быть экструдирован через соответствующее сопло и нарезан в виде пластинок, нитей или кусочков из пеноматериала.

При помощи подводного гранулирования (UWG) выходящий из сопла расплав может также непосредственно быть нарезан на способные расширяться или целенаправленно вспененные полимерные частицы. Таким образом, установка подходящего противодавления и подходящей температуры в водяной ванне при процессе UWG делает возможным целенаправленное получение частиц пеноматериала.

Для получения способных расширяться полимерных частиц подводное гранулирование проводится, как правило, при давлениях, лежащих в области от 1,5 до 10 бар. Форсуночная головка, как правило, имеет несколько гнезд с несколькими перфорациями. При величине диаметра перфорационных отверстий в области от 0,2 до 1 мм получают способные расширяться полимерные частицы с предпочтительным средним значением диаметра частиц в области от 0,5 до 1,5 мм. Способные расширяться полимерные частицы с узким распределением по размерам частиц и средним значением диаметра частиц в области от 0,6 до 0,8 мм приводят к лучшему заполнению автоматов для формовки деталей с филигранными очертаниями формованной детали. Кроме того, благодаря этому достигается улучшение качества поверхности формованной детали с меньшим объемом пустот.

Предпочтительно получаемые круглые или овальные частицы вспениваются до диаметра, имеющего значения в области от 0,2 до 10 мм. Их значение насыпной плотности предпочтительно лежит в области от 10 до 100 г/л.

Средние значения диаметра дисперсной фазы полимера, полученного на этапе а), предпочтительно лежат в области от 1 до 2000 нм, особенно предпочтительно в области от 100 до 1500 нм.

Предпочтительная смесь полимеров на этапе а) получается при смешении следующих компонентов

A) от 45 до 98,9 массовых процентов, особенно от 55 до 89,9 мас.% полимера стирола, в частности полистирола,

B) от 1 до 45 массовых процентов, особенно от 4 до 37 мас.% полиолефина, в частности полиэтилена, а также

C) от 0,1 до 10 массовых процентов, особенно от 3 до 8 мас.% гидрированного или негидрированного блок-сополимера стирол-бутадиен.

Объектом данного изобретения являются также получаемые на этапе b) в качестве промежуточных продуктов способные расширяться термопластичные частицы полимера, которые содержат полимерную матрицу из:

A) от 45 до 98,9 массовых процентов, особенно от 55 до 89,9 мас.% полимера стирола, в частности полистирола,

B) от 1 до 45 массовых процентов, особенно от 4 до 37 мас.% полиолефина, в частности полиэтилена, а также

C) от 0,1 до 10 массовых процентов, особенно от 1 до 8 мас.% гидрированного или негидрированного блок-сополимера стирол-бутадиен, причем сумма компонентов от А) до С) составляет 100 мас.%, а также дополнительно

D) от 1 до 15 массовых процентов, в частности от 3 до 10% масс. порообразователя, в пересчете на полимерную матрицу,

Е) от 0 до 5, предпочтительно от 0,3 до 3 мас.% нуклеирующего агента.

Для улучшения обрабатываемости на готовые термопластичные способные расширяться полимерные частицы могут быть нанесены покрытия из сложных эфиров глицерина, антистатиков или противосклеивающих средств.

Сварка предварительно вспененных шариков пеноматериала для получения формованной детали и являющиеся результатом этого механические свойства улучшаются, в частности, при покрытии способных расширяться термопластичных частиц полимера стеаратом глицерина. Особенно предпочтительно используется покрытие, содержащее от 50 до 100 мас.% тристеарата глицерина (GTS), от 0 до 50 мас.% моностеарата глицерина (GMS) и от 0 до 20 мас.% кремниевой кислоты.

Способные расширяться термопластичные частицы полимера согласно изобретению могут быть предварительно вспенены при помощи горячего воздуха или водяного пара для получения частиц пеноматериала с плотностью, имеющей значения в области от 8 до 200 кг/м3, предпочтительно в области от 10 до 50 кг/м3, а затем подвергнуты сварке в закрытой форме для получения формованной детали из пеноматериала.

Примеры

Используемые вещества:

Компонент А: полистирол PS 158K фирмы BASF SE,

Компонент В: полиэтилен

В1: PE-LLD (LL 1201 XV фирмы Exxon Mobile, плотность 0,925 г/л, индекс течения расплава (MVI) = 0,7 г/10 мин, температура плавления 123°С),

В2: PE-LLD (LL 1001 XV фирмы Exxon Mobile, плотность 0,918 г/л, индекс течения расплава (MVI) = 1,0 г/10 мин, температура плавления 120°С).

Компонент С:

С: Styrolux® 3G55, блок-сополимер стирол-бутадиен фирмы BASF SE,

Компонент D: порообразователь: Pentan S (20% изопентана, 80% н-пентана).

Нуклеирующий агент: тальк (HP 320 фирмы Omyacarb)

Пример 1

В двухшнековом экструдере фирмы Leitritz модель ZSK 18 при температуре 220-240°С было расплавлено 22 мас.% PE-LLD (LL 1201 XV фирмы Exxon Mobile) совместно с 69,6 мас.% полистирола (PS 158K фирмы BASF) и 4 мас.% СБС-блок-сополимера (Styrolux® 3G55 фирмы BASF). Затем полимерный расплав был насыщен 8 мас.% Pentan-S, в пересчете на полимерную матрицу. После этого полимерный расплав был гомогенизирован в двух статических смесителях и охлажден до 180°С. К основному потоку насыщенного порообразователем расплава через боковой экструдер было добавлено 2,2 мас.% талька (HP 320 фирмы Omyacarb), в пересчете на полимерную матрицу, в качестве нуклеирующего агента в виде порций с 2,2 мас.% полистирола Polystyrol PS 158 К. После гомогенизирования в двух последующих статических смесителях расплав экструдировали через нагретую пластинку с перфорацией (4 отверстия с внутренним диаметром 0,65 мм и при температуре перфорированной пластинки 280°С). Полимерные нити были сформованы при помощи подводного гранулирования (давление воды 12 бар, температура воды 45°С) таким образом, что был получен насыщенный порообразователем мини-гранулят с узким распределением размера частиц (d'=1,2 мм).

Содержащий порообразователь гранулят был предварительно вспенен при помощи EPS-вспенивателя для образования шариков пеноматериала пониженной плотности (15-25 г/л для предварительно вспененных) и обработан в EPS-автомате для формования при избыточном давлении в 0,7-1,1 бар для получения формованной детали.

Примеры 2 и 3, а также Пример для сравнения

Аналогично Примеру 1 были получены способные расширяться термопластичные смеси, имеющие составы в массовых процентах, которые приведены в Таблице 1. Плотности и число ячеек в частице пеноматериала после предварительного вспенивания сопоставлены в Таблице 2.

Содержание порообразователя в мини-грануляте (мас.%) было определено непосредственно сразу после получения и по прошествии 7 дней хранения на фильтровальной бумаге при комнатной температуре и атмосферном давлении при помощи анализа газовой хроматографией (ГХ).

Для формованных деталей были проведены различные механические измерения с целью, чтобы экспериментально подтвердить эластификацию пеноматериала. В Таблице 3 показана остаточная деформация εостат для формованного изделия из пеноматериала, определенная согласно стандарту ISO 3386-1 из кривой гистерезиса при однократной нагрузке и величине деформации при сжатии в 75% (подача 5 мм/мин). Величина остаточной деформации εостат представляет собой долю в процентном отношении после применения сжатия в 75%, которой недостает до первоначальной величины изделия, подвергнутого деформации. В примерах согласно изобретению по сравнению с чистым пенополистиролом (EPS) обнаруживается явная эластификация, которая может быть распознана в очень высоком упругом последействии.

На снимке, сделанном при помощи трансмиссионной электронной микроскопии (ТЭМ), можно увидеть структуру ячейки (Фиг.1) с наноклеточными стенками и перегородками (Фиг.2), которые способствуют эластификации. При этом размер пор составляет величину порядка от 200 до 500 нм и соответствует ПЭ-доменам насыщенного порообразователем мини-гранулята.

| Таблица 1 | ||||

| Состав способных расширяться термопластичных смесей (в массовых процентах) | ||||

| Пример для сравнения | Пример 1 | Пример 2 | Пример 3 | |

| PS 158K | 97,8 | 71,8 | 59,8 | 46,8 |

| РЕ | 22 | 33 | 44 | |

| 3G55 | 4 | 6 | 8 | |

| Тальк | 2,2 | 2,2 | 2,2 | 2,2 |

| Содержание порообразователя (Pentan-S) | 6,8 | 6,5 | 6,5 | 8,2 |

| Содержание | 5,7 | 4,8 | 4 | 3 |

| порообразователя (Pentan-S) через 7 дней |

| Таблица 2 | ||||

| Свойства частиц пеноматериала | ||||

| Пример для сравнения | Пример 1 | Пример 2 | Пример 3 | |

| Плотность [кг/м3] | 18 | 18 | 23 | 26 |

| Число ячеек [1/мм] | 11,6 | 4,5 | 6,0 | 6,8 |

| Размер ячеек [мкм] | 86,2 | 222,2 | 166,6 | 147 |

| Таблица 3 | ||||

| Остаточная деформация εостат формованного изделия из пеноматериала при величине деформации 75% | ||||

| Давление при обработке | Пример для сравнения | Пример 1 | Пример 2 | Пример 3 |

| 0,8 бар | 60 | 23 | 32 | |

| 0,9 бар | 59 | 26 | 33 | |

| 1,0 бар | 58 | 28 | 49 | |

| 1,1 бар | 60 | 60 | 55 | 55 |

Примеры 4 и 5

Для улучшения сварки частиц пеноматериала на поверхность содержащего порообразователь гранулята из Примера 1 с помощью смесителя фирмы Lödige было нанесено средство для обработки поверхности в количестве 0,3 мас.%. По прошествии времени воздействия в 4 часа содержащий порообразователь гранулят с обработанной поверхностью был предварительно вспенен и подвергнут сварке для получения формованной детали, как описано в Примере 1.

В качестве компонентов для покрытия в Примере 4 был применен тристеарат глицерина (GTS), а в Примере 5 смесь из 60 мас.% GTS, 30 мас.% моностеарата глицерина (GMS), а также 10 мас.% кремниевой кислоты. Средство для обработки поверхности имело положительное влияние на свариваемость предварительно вспененных шариков пеноматериала для получения формованной детали. Прочность на изгиб для формованных деталей, полученных в Примерах 4 и 5, смогли повысить до величины в 220 или соответственно 227 кПа по сравнению со значением в 150 кПа для формованных деталей, полученных из гранулята без покрытия в Примере 1.

Примеры с 6 по 12

В двухшнековом экструдере фирмы Leitritz (модель ZSK 18) при температуре 220-240°С и давлении 130 бар были расплавлены компоненты от А) до С). Затем в полимерный расплав в качестве порообразователя были закачаны 8 мас.% Pentan S (20% изопентана, 80% н-пентана), и полимерный расплав был гомогенизирован при помощи двух статических смесителей. Затем при помощи охлаждающего устройства температура была понижена до 180°-185°С. К основному потоку насыщенного порообразователем расплава через боковой экструдер было добавлено 2,2 массовых процента талька (HP 320 фирмы Omyacarb) в качестве нуклеирующего агента в виде порций с 50%-ным содержанием полистирола. После гомогенизирования в двух последующих статических смесителях расплав экструдировали при расходе 4 кг/ч через нагретую пластинку с перфорацией (4 отверстия с внутренним диаметром 0,65 мм и при температуре перфорированной пластинки 280°С). Полимерная нить была сформована при помощи процесса подводного гранулирования (давление воды 12 бар, температура воды 45°С) таким образом, что был получен насыщенный порообразователем мини-гранулят с узким распределением размера частиц (d'=1,1 мм). Массовые доли компонентов от А) до С) представлены в Таблице 4.

Пример 13

В двухшнековом экструдере фирмы Leitritz (модель ZE 40) при температуре 240-260°С и давлении 140 бар были расплавлены компоненты от А до С и перемешаны с 2,2 массовых процента талька (HP 320 фирмы Omyacarb) в качестве нуклеирующего агента. Затем в полимерный расплав в качестве порообразователя были закачаны 8 мас.% Pentan S (20% изопентана, 80% н-пентана), и полимерный расплав был гомогенизирован при помощи двух статических смесителей. Затем при помощи охлаждающего устройства температура была понижена до 180-195°С. После дальнейшего гомогенизирования в двух последующих статических смесителях расплав экструдировали при расходе 50 кг/ч через нагретую до 240-260°С пластинку с перфорацией при давлении в 200-220 бар (отверстия с внутренним диаметром 0,6 мм, имеющие 7 гнезд по 7 отверстий, или отверстия с внутренним диаметром 0,4 мм, имеющие 7 гнезд по 10 отверстий). Полимерная нить была сформована при помощи способа подводного гранулирования (давление воды 11-10 бар, температура воды 40-50°С) таким образом, что был получен насыщенный порообразователем мини-гранулят с узким распределением размера частиц (d'=1,1 мм при диаметре отверстий 0,6 мм и 0,8 мм при диаметре отверстий 0,4 мм). Массовые доли компонентов от А) до С) представлены в Таблице 4.

Содержащий порообразователь гранулят был предварительно вспенен при помощи EPS-вспенивателя для образования шариков пеноматериала пониженной плотности (15-25 г/л для предварительно вспененных) и обработан в EPS-автомате для формования при избыточном давлении в 0,7-1,1 бар для получения формованной детали.

Для формованных деталей были проведены различные механические измерения с целью, чтобы экспериментально подтвердить эластификацию пеноматериала. В Таблице 4 показана остаточная деформация εостат для формованного изделия из пеноматериала, определенная согласно стандарту ISO 3386-1 из кривой гистерезиса при однократной нагрузке и величине деформации при сжатии в 75% (подача 5 мм/мин). Величина остаточной деформации εостат представляет собой долю в процентном отношении после применения сжатия в 75%, которой недостает до первоначальной величины изделия, подвергнутого деформации. В примерах согласно изобретению по сравнению с чистым EPS обнаруживается явная эластификация, которая может быть распознана в очень высоком упругом последействии.

На снимке, сделанном при помощи трансмиссионной электронной микроскопии (ТЭМ), можно увидеть дисперсное распределение полиэтилена в содержащем порообразователь мини-грануляте, которое способствуют эластификации в пеноматериале после вспенивания.

Величина ПЭ-доменов насыщенного порообразователем мини-гранулята при этом составляет величину порядка от 200 до 1000 нм.

В качестве компонентов для покрытия применяли 70 мас.% тристеарата глицерина (GTS) и 30 мас.% моностеарата глицерина (GMS). Средство для обработки поверхности имело положительное влияние на свариваемость предварительно вспененных шариков пеноматериала для получения формованного изделия. Значения прочности на изгиб повышаются до величины в 250 или соответственно 310 кПа по сравнению со значением в 150 кПа для формованных деталей, получаемых из гранулята без покрытия.

Для маленьких размеров частиц 0,8 мм в отношении времени извлечения из формы и наполнения пресс-формы обнаружилось улучшение при переработке для получения формованной детали. В дополнение к этому поверхность формованной детали была более однородной, чем при использовании частиц с диаметром 1,1 мм.

| Таблица 4 | |||||||||

| Состав способных расширяться полимерных частиц (EPS) в массовых процентах и свойства формованных изделий из пеноматериала | |||||||||

| Пример | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | |

| Состав способных расширяться частиц | |||||||||

| Компонент А) | 48 | 61 | 74 | 76,9 | 89,2 | 93 | 95,2 | 76,9 | |

| Компонент В1) | 44 | 33 | 22 | 19,6 | 9,1 | 6,2 | 4,1 | ||

| Компонент В2) | 19,6 | ||||||||

| Компонент С) | 8 | 6 | 4 | 3,5 | 1,7 | 1 | 0,8 | 3,5 | |

| Свойства формованных деталей из пеноматериала | |||||||||

| Плотность пеноматериала [г/л] | 27,5 | 25,3 | 20,2 | 20,0 | 19,9 | 20,1 | 20,4 | 20,1 | |

| Минимальная плотность [г/л] | 23,9 | 21,7 | 16,7 | 17,0 | 15,5 | 15,0 | 14,5 | 17,0 | |

| Прочность при сжатии при 10 % деформации [кПа] | 84 | 97 | 97 | 96 | 98 | 93 | 93 | 91 | |

| Прочность при изгибе [кПа] | 180 | 230 | 223 | 261 | 230 | 226 | 236 | 296 | |

| Работа при изгибе [Нм] | 2,1 | 5,8 | 3,4 | 3,9 | 3,7 | 3,2 | 2,8 | 4,0 | |

| Остаточная деформация [%] | 55 | 44 | 28 | 30 | 31 | 28 | 29 | 31 |

1. Термопластичный пеноматериал из способных расширяться, термопластичных частиц, содержащих полимерную матрицу, состоящую из полимера стирола, полиолефина и гидрированного или негидрированного блоксополимера стирол-бутадиен, которые образуют непрерывную фазу, обогащенную полимером стирола, и дисперсную фазу, обогащенную полиолефином, причем пеноматериал имеет ячейки со средним размером в области от 50 до 250 мкм, отличающийся тем, что оболочки ячеек имеют наноклеточную структуру с диаметром пор от 100 до 500 нм.

2. Термопластичный пеноматериал из частиц по п.1, отличающийся тем, что полимерная матрица состоит из:A) от 55 до 89,9 мас.% полимера стирола,B) от 4 до 37 мас.% полиолефина, а такжеC) от 3 до 8 мас.% гидрированного или негидрированного блоксополимера стирол-бутадиен.

3. Способ получения термопластичных пеноматериалов из частиц по пп.1 и 2, отличающийся тем, чтоа) полимерную матрицу получают при смешении указанных термопластичных полимеров,b) полученную полимерную матрицу насыщают порообразователем и гранулируют для получения способных расширяться термопластичных полимерных частиц,c) способные расширяться термопластичные полимерные частицы предварительно вспенивают для получения частиц пеноматериала, а такжеd) предварительно вспененные частицы пеноматериала подвергают свариванию в форме под действием горячего воздуха или водяного пара для получения формованных изделий из пеноматериалов из частиц при рабочем давлении, которое устанавливается достаточно низким для того, чтобы сохранялась наноклеточная структура в оболочках ячеек.

4. Способ по п.3, отличающийся тем, что полимерную матрицу на этапе а) получают смешением следующих компонентов:A) от 55 до 89,9 мас.% полимера стирола,B) от 4 до 37 мас.% полиолефина, а такжеC) от 3 до 8 мас.% гидрированного или негидрированного блоксополимера стирол-бутадиен.

5. Способ по одному из пп.3 и 4, отличающийся тем, что на этапе b) в качестве порообразователя используется от 1 до 10 мас.% в пересчете на полимерную матрицу углеводорода с числом атомов углерода от 3 до 8.