Трубный перфоратор (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к нефтепромысловому оборудованию и может быть применена для перфорации труб, в частности насосных компрессорных. Перфоратор труб состоит из соединенных гидропрессовых корпусов, верхние из которых выполнены с осевыми каналами под дифференциальные поршни, а нижний выполнен, по крайней мере, с одним поперечным каналом под радиальный ударный поршень с пробойником. По варианту 1 перфоратор дополнительно оснащен через шарнирное соединение инерционным трубным пакером или якорем, срабатывающим от повышения скорости его спуска в колонну труб с жидкостью. Инерционный трубный пакер перфоратора состоит из уплотняющего, заякоривающего и сопротивляющего узлов, а якорь - только из заякоривающего и сопротивляющего узлов. Заякоривающий узел выполнен в виде конуса и плашек с плашкодержателем и связан снизу с сопротивляющим узлом в виде перевернутого «U» или «V» образного элемента, например, резины или манжеты, имеющего возможность при росте скорости спуска перфоратора увеличения силы сопротивления на него, чтобы обеспечить подъем плашек над конусом до упора их в тело трубы. По варианту 2 радиальный ударный поршень и пробойник перфоратора выполнены раздельно и соединены между собой ответными резьбами для возможности замены отработанного пробойника, а нижний гидропрессовый корпус выполнен цельно и с наружным выступом либо со стороны радиального ударного поршня со сменным пробойником, либо с противоположной стороны радиального ударного поршня со сменным пробойником. Обеспечивает повышение надежности и эффективности работы трубного перфоратора в скважине. 2 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к нефтепромысловому оборудованию и может быть применено для перфорации труб, в частности насосных компрессорных, с целью обеспечения циркуляции жидкости между затрубной и трубной полостями, глушения скважины и исключения перелива жидкости при подъеме колонны труб с обратным клапаном.

Известен, в качества аналога, перфоратор гидромеханический (А.с. №685812, Бюл. №34, 1979 год), содержащий корпусы и размещенные внутри их цилиндров осевые дифференциальные поршни, при этом верхний корпус оснащен верхним наконечником с радиальным каналом под срезной штифт, а нижний корпус снизу оснащен дросселирующим штуцером, соединен с нижним наконечником и выполнен с поперечными каналами, в которых размещены радиальные опорный поршень и поршень с наконечником-пробойником для перфорации труб.

Известен также, в качестве аналога, перфоратор для насосных компрессорных труб (патент РФ №1391204, 1998 год), содержащий корпусы и размещенные внутри их цилиндров осевые дифференциальные поршни, обратные клапана, дроссельный канал и радиальный поршень-пробойник для перфорации труб.

Известен, в качестве прототипа, перфоратор (А.с. №968352, Бюл. №39, 1982 год), состоящий из корпусов и размещенных внутри их цилиндров осевых дифференциальных поршней, радиальных опорных поршней, шайбы-пробойника и заглушки.

При спуске перфораторов в скважину не исключается возможность их аварийного падения в забой скважин. Они не позволяют при открытом проходе колонны труб с пакером и низких пластовых давлениях скважин создавать требуемое избыточное давление для срабатывания. Известные перфораторы имеют низкую эффективность при работе и освобождении из труб, поскольку их корпуса для радиальных поршней выполнены снаружи в виде цилиндра, из-за чего они плохо ложаться на внутренную поверхностью колонны труб и, соответственно, удар от их пробойника по телу труб получается тангенциальным, то есть не перпендикулярным, вследствие чего они могут не пробить трубу насквозь и/или заклиниться в теле трубы. Кроме того, если нижний корпус осевого дифференциального поршня состоит из нескольких сварных частей для удобства выполнения внутри него неосевых гидравлически между собой соединенных каналов под радиальными поршнями, то надежность перфоратора значительно уменьшается, а если нижний корпус выполнен цельно, то появляется технологическая сложность выполнения внутри него неосевых гидравлически соединенных каналов. А также поршень-пробойник известных перфораторов имеет относительно меньший ход, радиальные поршни являются невзаимозаменяемыми и они конструктивно имеют низкий срок службы.

Целью изобретения является повышение надежности и эффективности работы трубного перфоратора в скважине.

Технический, технологический результат и экономический эффект от применения перфоратора, в том числе с инерционным трубным пакером или якорем, достигается за счет: обеспечения его срабатывания при открытом проходе колонны труб с эксплуатационным пакером и низким пластовым давлением скважины; исключения его аварийного падения в забой скважины; повышения точности и результативности перфорации труб; снижения аварийности; сокращения затрат на проведение ремонтных работ; увеличения срока службы перфоратора и прочее.

Перфоратор труб состоит из соединенных между собой гидропрессовых корпусов, верхние из которых выполнены с осевыми каналами под дифференциальными поршнями, а нижний выполнен, по крайней мере, с одним поперечным каналом под радиальным ударным поршнем с пробойником.

Цель изобретения достигается за счет следующих технических решений:

Вариант 1. Перфоратор дополнительно оснащен через шарнирное соединение инерционным трубным пакером или якорем, срабатывающим от повышения скорости его спуска в колонну труб с жидкостью.

Инерционный трубный пакер перфоратора состоит из уплотняющего, заякоривающего и сопротивляющего узлов, а якорь - только из заякоривающего и сопротивляющего узлов. Заякоривающий узел выполнен в виде конуса и плашек с плашкодержателем и связан снизу с сопротивляющим узлом в виде перевернутого «U» или «V» образного элемента, например резины или манжеты, имеющего возможность, при росте скорости спуска перфоратора, увеличения силы сопротивления на него (в частности, за счет расширения наружного диаметра резины или манжеты от потока жидкости), чтобы обеспечить подъем плашек над конусом до упора их в тело колонны труб.

Инерционный трубный пакер перфоратора при открытом проходе колонны труб исключает возможность аварийного падения перфоратора в забой скважины за счет возможности его фиксации на глубине колонны труб при свободном падении, то есть при обрыве проволоки или каната. Кроме того, пакер перфоратора при поглощении жидкости пластом с низким давлением позволяет создать в колонне труб требуемое избыточное давление после его посадки и обеспечить срабатывание перфоратора от гидростатического давления, в том числе заданного избыточного давления. Также пакер перфоратора после его посадки и подачи жидкости позволяет проверить результаты перфорации и состояние дыр на теле труб.

Вариант 2. Радиальный ударный поршень и пробойник выполнены раздельно и соединены между собой с ответными резьбами для возможности замены отработанного пробойника, а нижний гидропрессовый корпус выполнен цельно и с наружным выступом, либо со стороны радиального ударного поршня со сменным пробойником, либо с противоположной стороны радиального ударного поршня со сменным пробойником. Это повышает надежность и эффективность перфоратора при его срабатывании и освобождении из труб, поскольку он хорошо ложится на внутреннюю поверхность труб, и соответственно, удар от его пробойника по телу труб получается перпендикулярным. Кроме того, сменный пробойник позволяет при выходе его из строя (повреждения) заменить не сам радиальный поршень, а именно отвернуть сменный пробойник из поршня и заменить только его на новый, чтобы уменьшить затраты. Нижний гидропрессовый корпус с противоположной стороны радиального ударного поршня со сменным пробойником может быть выполнен с дополнительными поперечными каналами, в которых размещены дополнительные радиальные ударные поршни, соединенные через резьбы со сменными опорами, выполненными с заданной высотой в зависимости от внутреннего диаметра колонны труб, чтобы один и тот же перфоратор можно было использовать для разных диаметров труб путем замены их опор на другой размер. Также на поверхности нижнего гидропрессового корпуса с противоположной стороны радиального ударного поршня со сменным пробойником может быть установлена и закреплена сменная опора с заданной высотой для увеличения габаритного размера перфоратора в зависимости от внутреннего диаметра труб. Суммарные поперечные сечения радиальных ударных поршней со сменными опорами равны или больше, чем поперечные сечения радиального ударного поршня со сменным пробойником. На нижнем гидропрессовом корпусе между радиальными ударными поршнями со сменными опорами может быть выполнена наружная продольная прорезь, где герметично размещена и сварена пластинка, под которой выполнены один продольный и несколько поперечных каналов, гидравлически соединенные и связывающие изнутри между собой все радиальные ударные поршни со сменными опорами и пробойником. Гидропрессовые корпуса соединены между собой непосредственно и/или через уплотняющиеся сердечники, где их резьбы находятся в уравновешенном состоянии под одним - внешним давлением, чтобы исключить их раздувание при срабатывании и возникновении высокого давления внутри перфоратора. Радиальные ударные поршни со сменными опорами могут быть выполнены с одинаковыми диаметрами. Радиальный ударный поршень со сменным пробойником может быть выполнен с диаметром большим, чем диаметр радиальных ударных поршней со сменными опорами. Радиальный ударный поршень со сменным пробойником может быть выполнен с большей высотой, чем высоты радиальных ударных поршней со сменными опорами, или наоборот. Перфоратор сверху может быть оснащен шарнирным соединением и яссом, для повышения его проходимости в наклонных скважинах и возможности создания удара вниз или вверх при его застревании в колонне труб.

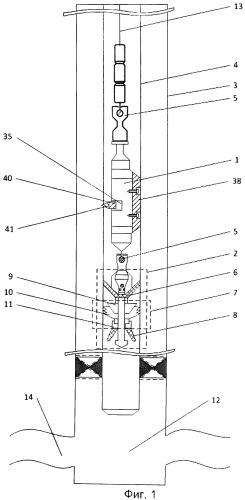

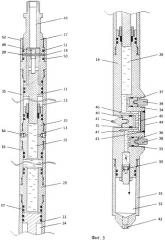

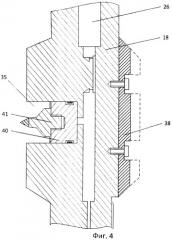

На фигурах 1-5 приводятся трубные перфораторы, в частности, на фиг.1 - перфоратор с трубным пакером или якорем в скважине (вариант 1); на фиг.2 - перфоратор в скважине; на фиг.3 - общий вид трубного перфоратора по варианту 2; на фиг.4 и 5 - разное исполнение нижнего гидропрессового корпуса перфоратора по варианту 2.

Перфоратор 1 с трубным пакером или якорем 2 (фиг.1), или без него (фиг.2) спускается в скважину 3, в частности, на канатных инструментах до заданной глубины колонны труб 4, и обеспечивается тем самым его срабатывание либо только от статического уровня жидкости, либо же от статического уровня жидкости и избыточного давления, подаваемого насосом. При этом перфоратор 1 и его трубный пакер или якорь 2 между собой связаны через шарнирное соединение 5.

Пакер или якорь 2 перфоратора 1 состоит, соответственно, из уплотняющего 6, заякоривающего 7 и сопротивляющего 8 узлов, или только из заякоривающего 7 и сопротивляющего 8 узлов. При этом заякоривающий узел 7 выполнен в виде конуса 9 и плашек 10 с плашкодержателем 11 и связан снизу с сопротивляющим узлом 8, например, в виде резины или манжеты.

При падении или росте скорости спуска перфоратора 1 с пакером или якорем 2 в колонну труб 4 с жидкостью сила сопротивления на узел 8 растет (например, за счет увеличения своего наружного диаметра) и происходит движение плашкодержателя 11 с плашками 10 вверх над конусом 9 до упора их в тело трубы 4, что исключает возможность дальнейшего движения перфоратора 1 вниз. Таким образом, пакер или якорь 2 перфоратора 1 при открытом проходе колонны труб 4 (фиг.1) исключает возможность аварийного падения перфоратора 1 в забой 12 скважины 3 за счет его фиксации на глубине колонны труб 4 при обрыве проволоки или каната 13. Кроме того, пакер 2 перфоратора 1 при поглощении жидкости пластом 14 с низким давлением позволяет создавать необходимое избыточное давление в колонне труб 4 над посаженным пакером 2 и обеспечить срабатывание перфоратора 1 при высоким давлении. Также, пакер 2 перфоратора 1 после его посадки позволяет проверить результат перфорации и состояние дыр на теле трубы 4 пробитым пробойником путем подачи жидкости в колонну труб 4.

Перфоратор 1 (фиг.3) состоит из соединенных гидропрессовых корпусов 15, 16, 17 и 18, которые между собой связаны непосредственно (например, в виде поз.17 и 18) и/или через уплотняющиеся сердечники 19 и 20. Внутри цилиндра корпусов 15, 16, 17 и 18, с уплотняющимися сердечниками 19 и 20, размещены свободные осевые дифференциальные поршни 21 и 22. Гидропрессовые корпуса 15, 16, 17, 18 и дифференциальные поршни 21, 22 между собой образуют кольцевые воздушные 23, 24 и осевые жидкостные 25, 26 камеры. Верхний гидропрессовый корпус 15 соединен сверху с верхним наконечником 27 (например, в виде ловильной головки под инструмент), имеющий несколько или один радиальный канал 28, куда установлен срезной элемент 29 в виде нескольких или одного штифта или винта. Нижний гидропрессовый корпус 18 снизу оснащен регулируемым дросселем 30 и соединен с нижним наконечником 31, имеющим атмосферную камеру 32. Нижний гидропрессовый корпус 18 выполнен либо с несколькими поперечными каналами 33, 34 и 35 (фиг.2, 3), либо же только с одним поперечным каналом 35 (фиг.1, 4, 5).

Если в перфораторе 1 выполнены поперечные каналы 33 и 34 (фиг.2, 3), то в них размещаются радиальные ударные поршни 36 и 37 со сменными опорами 38 и 39, выполненными с заданной высотой в зависимости от внутреннего диаметра колонны труб 4.

Во всех исполнениях перфоратора в его поперечный канал 35 устанавливается радиальный ударный поршень 40 со сменным пробойником 41 (фиг.1-5).

Нижний гидропрессовый корпус 18 выполнен цельно и с наружным выступом (например, овальным - эксцентричным), либо со стороны радиального ударного поршня 40 со сменным пробойником 41 (фиг.4), либо с противоположной стороны радиального ударного поршня 40 со сменным пробойником 41 (фиг.3, 5).

На поверхности нижнего гидропрессового корпуса 18 с противоположной стороны радиального ударного поршня 40 со сменным пробойником 41 может быть установлена и закреплена (например, болтами) сменная опора 38 (например, в виде планки) с заданной высотой (толщиной) для увеличения габаритного размера перфоратора (фиг.1, 4, 5) в зависимости от внутреннего диаметра труб.

В перфораторе по фигуре 3 радиальные ударные поршни 36, 37 и 40 гидравлически связаны через внутренние каналы между собой. Радиальный ударный поршень 40 (фиг.4, 5) или радиальные ударные поршни 36, 37 и 40 (фиг.3) гидравлически связаны через внутренние каналы с жидкостной камерой 26 нижнего гидропрессового корпуса 18, а также с атмосферной камерой 32 нижнего наконечника 31 (фиг.3), выполненного без или со сливной пробкой 42. Радиальные ударные поршни 36, 37 и их сменные опоры 38, 39, а также радиальный ударный поршень 40 и его сменный пробойник 41 выполнены раздельно и соединены между собой с ответными резьбами.

В нижнем цельном гидропрессовым корпусе 18 между радиальными ударными поршнями 36, 37 со сменными опорами 38 и 39 (фиг.3) имеется наружная продольная прорезь 43, где размещена и приварена герметично пластинка 44, под которой выполнены один продольный 45 и несколько поперечных 46, 47 каналов, гидравлически соединенных и связывающих изнутри между собой все радиальные ударные поршни 36, 37 и 40.

Для удобства разборки, сборки и испытания перфоратора его верхний наконечник 27 может быть выполнен со сквозным осевым каналом 48. Верхний осевой дифференциальный поршень 21 может быть сверху выполнен с внутренней резьбой 49. Верхний наконечник 27 может быть также выполнен полым с резьбой и на нем над и под срезным элементом 29 выполнены канавки под уплотнительные кольца 50 и 51, над которыми установлена герметизирующая втулка 52, для возможности соединения шланга (от опрессовочного насоса) с каналом 48 и подачи в него жидкости над поршнем 21, чтобы проверить на стенде давления срез штифта 29, то есть давления срабатывания перфоратора. Уплотняющийся сердечник 19 может быть выполнен с радиальным резьбовым каналом (или каналами) 53 под пробкой (или пробками) 54 для заполнения жидкости в камеру 25 гидропрессового корпуса 16.

Перфоратор работает по принципу гидропресса следующим образом. После спуска его в скважину 3 (фиг.1, 2) на заданную глубину колонны труб 4 происходит срез штифта или винта 29 (фиг.3) от рабочего - гидростатического давления, или же от рабочего - гидростатического и избыточного давлений. При этом осевой дифференциальный поршень 21 под действием рабочего давления, перемещаясь вниз, повышает давление в осевой жидкостной камере 25, а последняя, в свою очередь, действуя на другой дифференциальный поршень 22, многократно увеличивает давление в осевой жидкостной камере 26 (фиг.3). Это приводит к резкому перемещению, под высоким давлением, радиального ударного поршня 40 (фиг.1) или радиальных ударных поршней 36, 37 и 40 (фиг.2) к стенке колонны труб 4 на глубине перфоратора 1. Если в перфораторе 1 имеются радиальные ударные поршни 36, 37 со сменными опорами 38 и 39, то они, упираясь в тело трубы 4, не дают поперечному перемещению самого перфоратора 1 (фиг.2). А радиальный ударный поршень 40 со сменной пробойником 41, резко ударяясь, пробивает насквозь тело трубы 4 для циркуляции жидкости (фиг.1, 2). После срабатывания перфоратора 1 давление в осевой камере 26 (фиг.3) постепенно падает за счет перелива жидкости через дроссельный штуцер 30 в атмосферную камеру 32, что приводит к обратному перемещению радиального поршня 40 (фиг.4, 5) или радиальных ударных поршней 36, 37 и 40 (фиг.3) от гидростатического давления.

Следует отметить, что в зависимости от характера подземного оборудования и условий эксплуатации скважины 3 (фиг.1) может быть как целенаправленная, так и не целенаправленная посадка пакера или якоря 2 перфоратора 1 в колонне труб 4. Целенаправленная посадка пакера или якоря 2 перфоратора 1 может быть перед срабатыванием перфоратора 1 путем повышения скорости его спуска на канате (проволоке). При этом посадка пакера 2 на заданной глубине колонны труб 4 позволяет создать необходимое избыточное давление для срабатывания перфоратора 1 при открытом проходе колонны труб 4 и поглощении жидкости пластом 14 с низким давлением. Не целенаправленная посадка пакера или якоря 2 в колонне труб 4 может быть при свободном падении перфоратора 1, сопровождаемым либо самопроизвольным отсоединением его от канатного инструмента, либо обрывом каната (проволоки) 13 в момент его спуско-подъема или срабатывания, или же освобождения. Не целенаправленная посадка пакера или якоря 2 в колонне труб 4 не дает возможности падения перфоратора 1 в забой 12 скважины 3, тем самым исключается возможность утери перфоратора 1 или осложнения его извлечения из забоя 12 скважины 3.

1. Перфоратор труб, состоящий из соединенных гидропрессовых корпусов, верхние из которых выполнены с осевыми каналами под дифференциальные поршни, а нижний выполнен, по крайней мере, с одним поперечным каналом под радиальный ударный поршень с пробойником, отличающийся тем, что перфоратор дополнительно оснащен через шарнирное соединение инерционным трубным пакером или якорем, срабатывающим от повышения скорости его спуска в колонну труб с жидкостью, для возможности фиксации перфоратора на глубине труб при свободном его падении или создании избыточного давления в трубе, при этом пакер состоит из уплотняющего, заякоривающего и сопротивляющего узлов, а якорь только из заякоривающего и сопротивляющего узлов, причем заякоривающий узел выполнен в виде конуса и плашек с плашкодержателем и связан снизу с сопротивляющим узлом в виде перевернутого U- или V-образного элемента, например резины или манжеты, имеющего возможность при росте скорости спуска перфоратора увеличения силы сопротивления на него, чтобы обеспечить подъем плашек над конусом до упора в тело трубы.

2. Перфоратор труб, состоящий из соединенных гидропрессовых корпусов, верхние из которых выполнены с осевыми каналами под дифференциальные поршни, а нижний выполнен, по крайней мере, с одним поперечным каналом под радиальный ударный поршень с пробойником, отличающийся тем, что радиальный ударный поршень и пробойник выполнены раздельно и соединены между собой ответными резьбами для возможности замены отработанного пробойника, а нижний гидропрессовый корпус выполнен цельно и с наружным выступом либо со стороны радиального ударного поршня со сменным пробойником, либо с противоположной стороны радиального ударного поршня со сменным пробойником.

3. Перфоратор труб по п.2, отличающийся тем, что нижний гидропрессовый корпус с противоположной стороны радиального ударного поршня со сменным пробойником выполнен с дополнительными поперечными каналами, в которых размещены дополнительные радиальные ударные поршни, соединенные через резьбы со сменными опорами, выполненными с заданной высотой в зависимости от внутреннего диаметра колонны труб.

4. Перфоратор труб по п.2, отличающийся тем, что на поверхности нижнего гидропрессового корпуса с противоположной стороны радиального ударного поршня со сменным пробойником установлена и закреплена сменная опора с заданной высотой для увеличения габаритного размера перфоратора в зависимости от внутреннего диаметра труб.

5. Перфоратор труб по п.3, отличающийся тем, что суммарные поперечные сечения радиальных ударных поршней со сменными опорами равны или больше, чем поперечные сечения радиального ударного поршня со сменным пробойником.

6. Перфоратор труб по п.3, отличающийся тем, что на нижнем гидропрессовом корпусе между радиальными ударными поршнями со сменными опорами имеется наружная продольная прорезь, где герметично размещена и приварена пластинка, под которой выполнены один продольный и несколько поперечных каналов, гидравлически соединенных и связывающих изнутри между собой все радиальные ударные поршни со сменными опорами и пробойником.

7. Перфоратор труб по п.2, отличающийся тем, что гидропрессовые корпуса соединены между собой непосредственно и/или через уплотняющиеся сердечники, где их резьбы находятся в уравновешенном состоянии под одним - внешним давлением, чтобы исключить их раздувание при срабатывании и возникновении высокого давления внутри перфоратора.

8. Перфоратор труб по п.3, отличающийся тем, что радиальные ударные поршни со сменными опорами выполнены с одинаковыми диаметрами.

9. Перфоратор труб по п.3, отличающийся тем, что радиальный ударный поршень со сменным пробойником выполнен с диаметром, большим, чем диаметр радиальных ударных поршней со сменными опорами.

10. Перфоратор труб по п.3, отличающийся тем, что радиальный ударный поршень со сменным пробойником выполнен с большей высотой, чем высоты радиальных ударных поршней со сменными опорами, или наоборот.

11. Перфоратор труб по п.2, отличающийся тем, что он сверху оснащен шарнирным соединением и яссом для повышения его проходимости в наклонных скважинах и возможности создания удара вниз или вверх при его застревании в колонне труб.