Реакторное устройство с оптимизированным нагреванием и разделением фаз

Иллюстрации

Показать всеГруппа изобретений относится к способу и устройству для этерификации и поликонденсации применяемых для производства сложных полиэфиров из расплавленной фазы. Способ получения сложного полиэфира включает нагревание первоначальной реакционной среды, протекающей в верхнем направлении через теплообменник, чтобы получить нагретую реакционную среду, и выведение паров из нагретой реакционной среды в вытянутый в горизонтальном направлении разделительный резервуар, чтобы получить преимущественно жидкий продукт. При этом по меньшей мере часть паров, являющихся побочным продуктом химической реакции, выводится в теплообменнике и/или в разделительном резервуаре. Разделительный резервуар имеет отношение длины к диаметру (L:D) в интервале от 1,25:1 до 8:1 и непосредственным образом соединен с теплообменником. Реакторное устройство для этерификации и поликонденсации содержит вертикальный теплообменник и горизонтально-расположенный разделительный резервуар. Теплообменник имеет впускное отверстие и выпускное отверстие. Разделительный резервуар имеет впускное отверстие для подаваемого материала, выпускное отверстие для пара и выпускное отверстие для жидкости. Причем впускное отверстие для подаваемого материала соединено с возможностью протекания текучей среды с указанным выпускным отверстием теплообменника. Разделительный резервуар имеет отношение длины к диаметру (L:D) в интервале от 1,25:1 до 8:1, выпускное отверстие для жидкости отделено в горизонтальном направлении по меньшей мере на расстояние 1,25D от впускного отверстия для подаваемого материала. При этом выпускное отверстие для жидкости отделено в вертикальном направлении на расстояние меньше, чем 2D от впускного отверстия для подаваемого материала. Разделительный резервуар непосредственным образом соединен с указанным теплообменником. Техническим результатом является повышение качества продукта. 2 н. и 16 з.п. ф-лы, 1 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ, ПРЕДШЕСТВУЮЩИЙ ДАННОМУ ИЗОБРЕТЕНИЮ

1. Область техники, к которой относится изобретение

Данное изобретение относится к реакторам для обработки реакционных сред, содержащих жидкость. В другом аспекте данное изобретение относится к реакторам для этерификации и поликонденсации, применяемым для производства сложных полиэфиров из расплавленной фазы.

2. Описание предшествующего уровня техники

Полимеризация в расплавленной фазе может быть использована для производства различных сложных полиэфиров, таких как, например, полиэтилентерефталат (PET). Полиэтилентерефталат широко применяется в контейнерах для напитков, еды и т.д., а также в синтетических волокнах и смолах. Прогресс в технологии производственных процессов в сочетании с увеличенной потребностью привели к возрастающему конкурентному рынку в области производства и продажи полиэтилентерефталата. Поэтому для производства полиэтилентерефталата желателен дешевый высокоэффективный процесс.

Обычно оборудование для производства сложного полиэфира в расплавленной фазе, включая оборудование, применяемое для получения полиэтилентерефталата, использует стадию этерификации и стадии поликонденсации. На стадии этерификации исходные материалы для полимера (т.е. реагенты) преобразуются в мономеры и/или олигомеры сложного полиэфира. На стадии поликонденсации мономеры сложного полиэфира, оставляющие стадию, этерификации, преобразуются в полимерный продукт, обладающий желательной конечной средней длиной молекулярной цепи.

Во многих видах оборудования для производства сложного полиэфира в расплавленной фазе этерификация и поликонденсация выполняются в одном или нескольких реакторах непрерывного действия, таких как, например, емкостные реакторы непрерывного действия с перемешиванием (CSTR). Однако CSTR и другие реакторы непрерывного действия имеют ряд недостатков, которые могут приводить к увеличенным капитальным и эксплуатационным затратам и/или затратам на техническое обслуживание для всего оборудования для производства сложного полиэфира. Например, механические мешалки и различные контрольно-измерительные приборы, обычно связанные с CSTR, являются сложными, дорогими и могут требовать значительных эксплуатационных расходов.

Кроме того, в обычных CSTR часто используются трубы для внутреннего теплообмена, которые занимают часть внутреннего объема реактора. Для того чтобы компенсировать потери в эффективном объеме реактора, CSTR с трубами для внутреннего теплообмена требуют увеличенного общего объема, что увеличивает капитальные затраты. Кроме того, змеевики для внутреннего теплообмена, обычно связанные с CSTR, могут нежелательным образом влиять на режимы течения реакционной среды внутри резервуара, что приводит к потерям в степени преобразования. Чтобы увеличить степень преобразование и выход продукта, во многих обычных видах оборудования для производства сложного полиэфира применялось несколько CSTR, функционирующих последовательно, что дополнительно увеличивает как капитальные, так и эксплуатационные расходы.

Таким образом, имеется потребность в высокоэффективном способе производства сложного полиэфира, который минимизирует капитальные и эксплуатационные затраты и затраты на техническое обслуживание при сохранении или улучшении качества продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном из вариантов осуществления данного изобретения предоставлен способ, включающий: (a) нагревание первоначальной реакционной среды, протекающей в верхнем направлении через теплообменник, чтобы получить тем самым нагретую реакционную среду; и (b) выведение пара из нагретой реакционной среды в горизонтально расположенном разделительном резервуаре, чтобы тем самым получить преимущественно жидкий продукт, при этом по меньшей мере часть пара, являющегося побочным продуктом химической реакции, выводится в теплообменнике и/или в разделительном резервуаре, и разделительный резервуар имеет отношение длины к диаметру (L:D) в интервале от примерно 1,25:1 до примерно 8:1.

В другом варианте осуществления данного изобретения предложен способ поликонденсации, включающий: (a) нагревание первоначальной реакционной среды в теплообменнике, чтобы предоставить тем самым нагретую реакционную среду; и (b) выведение пара из нагретой реакционной среды в горизонтально расположенном разделительном резервуаре, чтобы тем самым получить преимущественно жидкий продукт, при этом по меньшей мере часть пара, являющегося побочным продуктом реакции поликонденсации, выводится в теплообменнике и/или в разделительном резервуаре, и разделительный резервуар имеет отношение длины к диаметру (L:D) в интервале от примерно 1,25:1 до примерно 8:1.

В еще одном варианте осуществления данного изобретения предоставлен способ этерификации, включающий: (a) нагревание первоначальной реакционной среды, протекающей в верхнем направлении через теплообменник, чтобы предоставить тем самым нагретую реакционную среду; и (b) выведение пара из нагретой реакционной среды в горизонтально-расположенном разделительном резервуаре, чтобы тем самым получить преимущественно жидкий продукт, при этом по меньшей мере часть пара, являющегося побочным продуктом реакции этерификации, выводится в теплообменнике и/или в разделительном резервуаре.

В еще одном варианте осуществления данного изобретения предложено реакторное устройство, содержащее вертикальный теплообменник и горизонтально расположенный разделительный резервуар. Теплообменник имеет впускное отверстие и выпускное отверстие. Разделительный резервуар имеет впускное отверстие для подаваемого материала, выпускное отверстие для пара и выпускное отверстие для жидкости. Впускное отверстие для подаваемого материала соединено с возможностью протекания текучей среды с выпускным отверстием теплообменника, и разделительный резервуар имеет отношение длины к диаметру (L:D) в интервале от примерно 1,25:1 до примерно 8:1. Выпускное отверстие для жидкости отделено в горизонтальном направлении по меньшей мере примерно на 1,25D от впускного отверстия для подаваемого материала, и выпускное отверстие для жидкости отделено в вертикальном направлении менее чем на примерно 2D от впускного отверстия для подаваемого материала.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

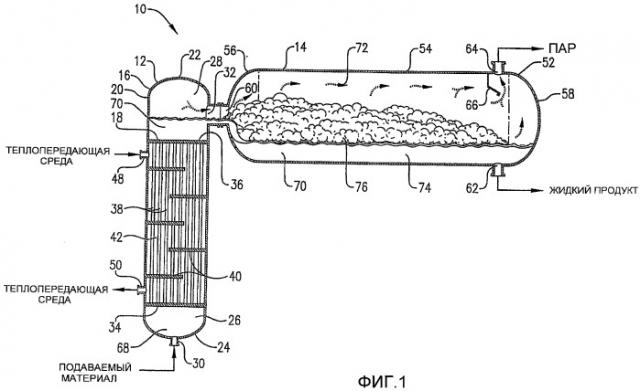

Фиг. 1 представляет собой схематическое изображение реакторного устройства, сконфигурированного в соответствии с одним из вариантов осуществления данного изобретения и пригодного для применения в оборудовании для производства сложного полиэфира в расплавленной фазе.

ПОДРОБНОЕ ОПИСАНИЕ

Фиг. 1 иллюстрирует пример реакторного устройства, сконфигурированного в соответствии с одним из вариантов осуществления данного изобретения. Конфигурация и функционирование реакторного устройства, изображенного на Фиг. 1, описаны в деталях ниже. Хотя определенные части представленного ниже описания относятся главным образом к реакторам, используемым в процессе производства сложного полиэфира в расплавленной фазе, реакторные устройства, сконфигурированные в соответствии с вариантами осуществления данного изобретения, могут найти применение в широком диапазоне химических процессов. Например, реакторные устройства, сконфигурированные в соответствии с определенными вариантами осуществления данного изобретения, могут быть применены выгодным образом в любом процессе, в котором химические реакции происходят в жидкой фазе реакционной среды, и пар производится в результате химической реакции. Кроме того, реакторные устройства, сконфигурированные в соответствии с определенными вариантами осуществления данного изобретения, могут быть с выгодой применены в химических процессах, которые усовершенствованы посредством увеличения площади поверхности реакционной среды.

При обращении теперь к Фиг. 1, на ней проиллюстрированы реакторное устройство 10, содержащее теплообменник 12 и разделительный резервуар 14.

Теплообменник 12 содержит корпус 16, вытянутый в вертикальном направлении, и сердцевину 18, размещенную в корпусе 16. Корпус 16 содержит вертикальный трубчатый элемент 20 с парой концевых крышек 22, 24, соединенных с верхним и нижним концами трубчатого элемента 20. В определенных вариантах осуществления данного изобретения теплообменник 12 может иметь соотношение высоты и ширины (H:W) в интервале от примерно 1,25:1 до примерно 40:1, от примерно 1,5:1 до примерно 15:1 или от 2:1 до 8:1, где H - максимальный внутренний размер корпуса 16 теплообменника, измеренный в продольном направлении корпуса 16 теплообменника, и W - максимальный внутренний размер корпуса 16 теплообменника, измеренный перпендикулярно продольному направлению корпуса 16 теплообменника. В определенных вариантах осуществления H может находиться в интервале от примерно 5 до примерно 100 футов (1,524-30,48 м), от примерно 10 до примерно 75 футов (3,048-22,86 м) или от 20 до 50 футов (6,096-15,24 м), в то время как W может находиться в интервале от примерно 1 до примерно 50 футов (0,3048-15,24 м), от примерно 2 до примерно 30 футов (0,6096-9,144 м) или от 4 до 20 футов (1,2192-6,096 м).

Внутренний объем корпуса 16 теплообменника включает нижнюю общую зону 26 и верхнюю общую зону 28, отделенные одна от другой сердцевиной 18 теплообменника. Корпус 16 теплообменника имеет впускное отверстие 30, сформированное в нижней концевой крышке 24 вблизи дна корпуса 16 теплообменника, и выпускное отверстие 32 теплообменника, сформированное в боковой стенке трубчатого элемента 20 вблизи вершины корпуса 16 теплообменника. Впускное отверстие 30 теплообменника соединено с возможностью протекания текучей среды с нижней общей зоной 26, в то время как выпускное отверстие 32 теплообменника соединено с возможностью протекания текучей среды с верхней общей зоной 28.

Сердцевина 18 теплообменника содержит нижнюю трубную решетку 34, верхнюю трубную решетку 36, несколько теплообменных труб 38 и несколько перегородок 40. Нижняя и верхняя трубные решетки 34, 36 могут быть по существу плоскими пластинами, которые герметично соединены (например, приварены) с внутренней поверхностью стенки корпуса 16 теплообменника. Теплообменные трубы 38 соединены с нижней и верхней трубными решетками 34, 36 и вытянуты между ними. Нижняя и верхняя трубные решетки 34, 36 имеют несколько отверстий, которые соответствуют открытым концам труб 38, так что текучая среда может протекать в верхнем направлении через трубы 38 из нижней общей зоны 26 в верхнюю общую зону 28. Соответственно единственный путь для протекания текучей среды между нижней и верхней общими зонами 26, 28 проходит через трубы 38.

Межтрубное пространство 42 образовано в сердцевине 18 между верхней и нижней трубными решетками 34, 36 и с внешней стороны труб 38. Межтрубное пространство 42 сконфигурировано для приема теплопередающей среды, которая обменивается теплом с текучей средой, протекающей в верхнем направлении через трубы 38. Как изображено на Фиг. 1, корпус 16 теплообменника имеет впускное отверстие 48 для теплопередающей среды, чтобы принимать теплопередающую среду в межтрубное пространство 42 и выпускное отверстие 50 для теплопередающей среды, чтобы выпускать теплопередающую среду из межтрубного пространства 42. Теплопередающая среда изображена как протекающая в противотоке по отношению к реакционной среде. Специалисту в данной области будет понятно, что в качестве альтернативы, корпус 16 теплообменника может иметь отверстие 50 для приема теплопередающей среды в межтрубное пространство 42 и отверстие 48 для выпуска теплопередающей среды из межтрубного пространства 42 (т.е. теплопередающая среда может протекать в том же направлении, что и реакционная среда). Перегородки 40 вытянуты в межтрубное пространство 42 и действуют таким образом, что принуждают теплопередающую среду в межтрубном пространстве 42 протекать через межтрубное пространство 42 по извилистому пути. Теплообменник 12 функционирует таким образом, чтобы нагревать реакционную среду, протекающую в верхнем направлении через сердцевину 18 теплообменника, посредством косвенного теплообмена с теплопередающей средой в межтрубном пространстве 42. Результирующая нагретая реакционная среда выводится из теплообменника 12 через выпускное отверстие 32 теплообменника и затем вводится в разделительный резервуар 14.

Разделительный резервуар 14 содержит горизонтально расположенный корпус 52 резервуара, который включает удлиненный трубчатый элемент 54 и пару концевых крышек 56, 58 соединенных с противоположными концами трубчатого элемента 54. Корпус 52 резервуара имеет впускное отверстие 60 для подаваемого материала, выпускное отверстие 62 для жидкого продукта и выпускное отверстие 64 для пара. В определенных вариантах осуществления данного изобретения разделительный резервуар 14 имеет отношение длины к диаметру (L:D) менее чем примерно 10:1, в интервале от примерно 1,25:1 до примерно 8:1, в интервале от примерно 1,5:1 до примерно 6:1 или в интервале от 2:1 до 4,5:1, где L - максимальный внутренний размер корпуса 52 резервуара, измеренный в продольном направлении корпуса 52 резервуара, и D-максимальный внутренний размер корпуса 52 резервуара, измеренный перпендикулярно продольному направлению корпуса 52 резервуара. В определенных вариантах осуществления L может находиться в интервале от примерно 10 до примерно 200 футов (3,048-60,96 м), от примерно 20 до примерно 150 футов (6,096-45,72 м) или от 30 до 80 футов (9,144-24,384 м), в то время как D может находиться в интервале от примерно 1 до примерно 50 футов (0,3048-15,24 м), от примерно 2 до примерно 30 футов (0,6096-9,144 м) или от 4 до 20 футов (1,2192-6,096 м).

Как проиллюстрировано на Фиг. 1, теплообменник 12 и разделительный резервуар 14 расположены в непосредственно близости одного с другим. Соответственно, расстояние между выпускным отверстием 32 теплообменника и впускным отверстием 60 для подаваемого материала может быть меньше, чем примерно 5D, меньше, чем примерно 2D или меньше, чем 1D. Более того, в варианте осуществления, проиллюстрированном Фиг. 1, теплообменник 12 и разделительный резервуар 14 соединены непосредственно один с другим (т.е. соединены без размещения промежуточного производственного оборудования между выпускным отверстием 32 теплообменника и впускным отверстием 60 для подаваемого материала). Как правило, выпускное отверстие 32 теплообменника и впускное отверстие 60 для подаваемого материала соединены одно с другим обычным фланцевым соединением, при этом первая половина фланцевого соединения вытянута от боковой стенки корпуса 16 теплообменника, а вторая половина фланцевого соединения вытянута от концевой крышки 56 корпуса 52 разделительного резервуара.

Впускное отверстие 60 для подаваемого материала, выпускное отверстие 62 для жидкого продукта и выпускное отверстие 64 для пара могут быть расположены таким образом, чтобы улучшить разделение пар/жидкость в разделительном резервуаре 14. Расстояние в горизонтальном направлении между впускным отверстием 60 для подаваемого материала и выпускными отверстиями 62, 64 для жидкости и пара может составлять по меньшей мере примерно 1,25D, по меньшей мере примерно 1,5D или по меньшей мере 2D. Расстояние в вертикальном направлении между впускным отверстием 60 для подаваемого материала и выпускным отверстием 64 для жидкости может быть меньше примерно 2D и находиться в интервале от примерно 0,2D до примерно 1D, в интервале от примерно 0,25D до примерно 0,75D или в интервале от 0,3D до 0,5D. Расстояние в вертикальном направлении между выпускным отверстием 62 для жидкого продукта и выпускным отверстие 64 для пара может составлять по меньшей мере примерно 0,5D, по меньшей мере примерно 0,75D или примерно 1D. Как показано на Фиг. 1, разделительный резервуар 14 может также содержать вытянутую вниз отражательную перегородку 66. Отражательная перегородка 66 может быть, как правило, расположена между впускным отверстием 60 для подаваемого материала и выпускным отверстием 64 для пара, однако ближе к выпускному отверстию 64 для пара, чем к впускному отверстию 60 для подаваемого материала. Отражательная перегородка 66 может быть вытянута вниз от верхней части корпуса 52 резервуара непосредственно рядом с выпускным отверстием 64 для пара.

Хотя корпус 16 теплообменника и корпус 52 разделительного резервуара представлены на Фиг. 1 как имеющие в основном цилиндрическую конфигурацию, следует заметить, что эти корпуса могут иметь различные конфигурации в поперечном сечении (например, квадратные, прямоугольные, овальные и т.п.). Хотя корпус 16 теплообменника и трубы 38 показаны на Фиг. 1 как удлиненные вдоль вертикальной оси в продольном направлении, следует заметить, что продольная ось корпуса 16 теплообменника и труб 38 не обязательно должна быть точно вертикальной. Например, продольная ось корпуса 16 теплообменника и/или труб 38 может быть ориентирована под наклоном примерно 30 градусов по отношению к вертикальному направлению, в пределах примерно 15 градусов по отношению к вертикальному направлению или в пределах примерно 5 градусов по отношению к вертикальному направлению. Хотя корпус 52 разделительного резервуара показан на Фиг. 1 как горизонтально-расположенный, следует заметить, что продольная ось корпуса 52 разделительного резервуара не обязательно должна быть точно горизонтальной. Например, продольная ось корпуса 52 разделительного резервуара может быть ориентирована под наклоном примерно 30 градусов по отношению к горизонтальному направлению, в пределах примерно 15 градусов по отношению к горизонтальному направлению или в пределах примерно 5 градусов по отношению к горизонтальному направлению.

Как изображено на Фиг. 1, разделительный резервуар 14 может быть в основном пустым резервуаром. Опционально разделительный резервуар 14 может быть снабжен трубами для внутреннего теплообмена, змеевиками для внутреннего теплообмена, внешней рубашкой и/или внешним подогревом, чтобы нагревать реакционную среду в разделительном резервуаре 14. В одном из вариантов осуществления данного изобретения менее чем примерно 50%, менее чем примерно 25%, менее чем примерно 10%, менее чем примерно 5% или 0% общего тепла, добавленного к реакционной среде в разделительном резервуаре 14, добавляется посредством труб или змеевиков для внутреннего теплообмена.

Как указано выше, реакторное устройство 10 может требовать небольшого механического перемешивания обрабатываемой в нем реакционной среды или потребность в таком перемешивании может отсутствовать. Хотя реакционная среда, обрабатываемая в реакторном устройстве 10, может до некоторой степени перемешиваться вследствие протекания через реакторное устройство 10, это перемешивание потока не является непрерывным действием. В одном из вариантов осуществления данного изобретения менее чем примерно 50%, менее чем примерно 25%, менее чем примерно 10%, менее чем примерно 5% или 0% общего перемешивания реакционной среды, обрабатываемой в теплообменнике 12 и/или разделительном резервуаре 14 реакторного устройства 10, обеспечивается непрерывным действием. Соответственно, реакторные устройства, сконфигурированные в соответствии с определенными вариантами осуществления данного изобретения, могут функционировать без каких-либо механических перемешивающих устройств. Это является прямой противоположностью обычным реакторам-резервуарам с непрерывным действием (CSTR), в которых применяется почти исключительно механическое перемешивание.

Теперь будет подробно описано функционирование реакторного устройства 10. В общем, реакторное устройство 10 может быть применено для содействия протеканию химической реакции в реакционной среде посредством нагревания реакционной среды в теплообменнике 12 и последующего отведения пара из реакционной среды в разделительном резервуаре 14. Конкретные примеры химических реакций, которые могут быть проведены в реакторном устройстве, представлены ниже. В общем, однако, реакторное устройство 10 может быть применено для содействия протеканию реакции любого типа, когда (1) требуется подведение тепла, (2) реакция протекает в жидкой фазе реакционной среды, (3) из реакционной среды образуется пар, и (4) желательно отделение пара от реакционной среды.

Процесс, выполняемый в реакторном устройстве 10, может начинаться посредством введения преимущественно жидкого подаваемого материала в теплообменник 12 через впускное отверстие 30 теплообменника. Подаваемый материал образует первоначальную реакционную среду 68 в нижней общей зоне 26 теплообменника 12. Первоначальная реакционная среда 68 затем проходит в верхнем направлении через трубы 38 сердцевины 18. В то же самое время горячая теплопередающая среда циркулирует через межтрубное пространство 42 от впускного отверстия 48 для теплопередающей среды к выпускному отверстию 50 для теплопередающей среды. Теплопередающая среда может протекать, как правило, в нижнем направлении через межтрубное пространство 42 (т.е. в противотоке к направлению протекания реакционной среды 68 в трубах 38). Когда теплопередающая среда протекает через межтрубное пространство 42, она окружает трубы 38 и соприкасается с их внешней стороной, чтобы тем самым нагревать первоначальную реакционную среду 68, протекающую в верхнем направлении по трубам 38. Соответственно, первоначальная реакционная среда 68, протекающая в верхнем направлении по трубам 38, нагревается посредством косвенного теплообмена с теплопередающей средой в межтрубном пространстве 42, образуя посредством этого нагретую реакционную среду 70, которая выпускается из верхней части сердцевины 18 и вводится в верхнюю общую зону 28 теплообменника 12. Нагретая реакционная среда 70 затем вытекает из теплообменника 12 через выпускное отверстие 32 теплообменника и вводится в разделительный резервуар 14 через впускное отверстие 60 для подаваемого материала.

В разделительном резервуаре 14 пар 72 отделяется от нагретой реакционной среды 70. Пар 72 может быть образован в теплообменнике 12 и/или в разделительном резервуаре 14. Пар 72 может содержать побочный продукт химической реакции, протекающей в реакторном устройстве 10, и/или летучий компонент материала, подаваемого в теплообменник, который испаряется в реакторном устройстве 10.

Как проиллюстрировано на Фиг. 1, нагретая реакционная среда 70 может содержать в основном жидкую часть 74 и пену 76. Пена 76 может быть образована в теплообменнике 12 и/или в разделительном резервуаре 14. Независимо от того, содержит нагретая реакционная среда 70 пену или нет, в основном жидкая часть 74 нагретой реакционной среды 70 протекает в целом горизонтально вдоль дна разделительного резервуара 14 в направлении к выпускному отверстию 62 для жидкости. Когда в основном жидкая часть 74 нагретой реакционной среды 70 протекает через разделительный резервуар 14, пар 72 протекает в основном поверх нагретой реакционной среды 70 в направлении выпускного отверстия 64 для пара.

Отражательная перегородка 66, которая расположена вблизи выпускного отверстия 64 для пара, сконфигурирована таким образом, чтобы обеспечить то, что пена или вовлеченная жидкость по существу не выпускаются из разделительного резервуара 14 через выпускное отверстие 64 для пара. Кроме того, длина разделительного резервуара 14, скорость потока жидкости через разделительный резервуар 14, объем разделительного резервуара 14, площадь поверхности нагретой реакционной среды 70 и глубина нагретой реакционной среды 70 в разделительном резервуаре 14 способствуют обеспечению того, что пена по существу не выпускается из разделительного резервуара 14 через выпускное отверстие 62 для жидкого продукта. Как правило, максимальная глубина в основном жидкой части 74 реакционной среды 70 в разделительном резервуаре 14 может быть меньше примерно 0,75D, меньше примерно 0,6D, меньше примерно 0,5D или меньше 0,3D. Как правило, в основном жидкая часть 74 реакционной среды 70 занимает меньше примерно 50%, меньше примерно 25% или меньше 15% общего внутреннего объема разделительного резервуара. После прохождения через разделительный резервуар 14 в основном жидкая часть 74 нагретой реакционной среды 70 выпускается из разделительного резервуара 14 через выпускное отверстие 62 для жидкого продукта в качестве преимущественно жидкого продукта, и пар 72 выпускается из разделительного резервуара 14 через выпускное отверстие 64 для пара.

Как указано выше, реакторные устройства, сконфигурированные в соответствии с вариантами осуществления реакторов по данному изобретению, могут быть применены в различных химических процессах. В одном из вариантов осуществления реакторное устройство, сконфигурированное в соответствии с данным изобретением, применяется в оборудовании для производства сложного полиэфира в расплавленной фазе, способного к производству любого из множества сложных полиэфиров из различных исходных материалов. Примеры сложных полиэфиров, которые могут быть произведены в расплавленной фазе в соответствии с вариантами осуществления данного изобретения, включают, однако не ограничиваясь ими, полиэтилентерефталат (PET), который включает гомополимеры и сополимеры PET; полностью ароматические или жидкокристаллические сложные полиэфиры; биодеградируемые сложные полиэфиры, такие как те, что содержат остатки бутандиола, терефталевой кислоты и адипиновой кислоты; гомополимер и сополимеры поли(циклогександиметилентерефталата); и гомополимеры и сополимеры 1,4-циклогександиметанола (CHDM) и циклогександикарбоновой кислоты или диметилциклогександикарбоксилата. Когда производится сополимер полиэтилентерефталата (PET), такой сополимер может содержать по меньшей мере 90, по меньшей мере 91, по меньшей мере 92, по меньшей мере 93, по меньшей мере 94, по меньшей мере 95, по меньшей мере 96, по меньшей мере 97, по меньшей мере 98 мольных процентов повторяющихся звеньев этилентерефталата и вплоть до 10, вплоть до 9, вплоть до 8, вплоть до 7, вплоть до 6, вплоть до 5, вплоть до 4, вплоть до 3 или вплоть до 2 мольных процентов повторяющихся звеньев дополнительного сомономера. Обычно повторяющиеся звенья сомономера могут быть образованы одним или несколькими сомономерами, выбранными из группы, состоящей из изофталевой кислоты, 2,6-нафталиндикарбоновой кислоты, CHDM и диэтиленгликоля.

Как правило, способ получения сложного полиэфира в соответствии с определенными вариантами осуществления данного изобретения может содержать две основных стадии - стадию этерификации и стадию поликонденсации. На стадии этерификации исходные материалы для сложного полиэфира, которые могут содержать по меньшей мере один спирт и по меньшей мере одну кислоту, подвергаются этерификации, чтобы тем самым получить мономеры и/или олигомеры сложного полиэфира. На стадии поликонденсации мономеры и/или олигомеры сложного полиэфира от стадии этерификации реагируют с образованием сложного полиэфира, являющегося конечным продуктом. Для целей данного изобретения в отношении полиэтилентерефталата (PET) мономеры имеют длины цепи менее 3, олигомеры имеют длины цепи от примерно 7 до примерно 50 (компоненты с длиной цепи от 4 до 6 звеньев могут рассматриваться как мономер или олигомер), и полимеры имеют длины цепи более чем примерно 50. Димер, например, EG-TA-EG-TA-EG, имеет длину цепи 2, тример 3 и т.д.

Исходный кислотный материал, применяемый на стадии этерификации, может быть дикарбоновой кислотой, так что сложный полиэфир, являющийся конечным продуктом, содержит по меньшей мере один остаток дикарбоновой кислоты, имеющий от примерно 4 до примерно 15 или от 8 до 12 атомов углерода. Примеры дикарбоновых кислот, подходящих для применения в данном изобретении, могут включать, однако не ограничиваясь ими, терефталевую кислоту, фталевую кислоту, изофталевую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогександикарбоновую кислоту, циклогексанацетоуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, дифенил-3,4'-дикарбоновую кислоту, 2,2-диметил-1,3-пропандиолдикарбоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и их смеси. В одном из вариантов осуществления исходный кислотный материал может являться соответствующим эфиром, таким как диметилтерефталат, вместо терефталевой кислоты.

Спиртовой исходный материал, применяемый на стадии этерификации, может являться диолом, так что сложный полиэфир, являющийся конечным продуктом, может содержать по меньшей мере один остаток диола, такого как, например, те, что происходят от циклоалифатических диолов, имеющих от примерно 3 до примерно 25 атомов углерода или от 6 до 20 атомов углерода. Подходящие диолы могут включать, однако не ограничиваясь ими, этиленгликоль (EG), диэтиленгликоль, триэтиленгликоль, 1,4-циклогександиметанол, пропан-1,3-диол, бутан-1,4-диол, пентан-1,5-диол, гексан-1,6-диол, неопентилгликоль, 3-метилпентандиол-(2,4), 2-метилпентандиол-(1,4), 2,2,4-триметилпентандиол-(1,3), 2-этилгександиол-(1,3), 2,2-диэтилпропандиол-(1,3), гександиол-(1,3), 1,4-ди-(гидроксиэтокси)-бензол, 2,2-бис-(4-гидроксициклогексил)-пропан, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан, 2,2,4,4-тетраметилциклобутандиол, 2,2-бис-(3-гидроксиэтоксифенил)-пропан, 2,2-бис-(4-гидроксипропоксифенил)-пропан, изосорбид, гидрохинон, BDS-(2,2-(сульфонилбис)4,1-фениленокси))бис(этанол) и их смеси.

Кроме того, исходные материалы могут содержать один или несколько сомономеров. Подходящие сомономеры могут включать, например, сомономеры, содержащие терефталевую кислоту, диметилтерефталат, изофталевую кислоту, диметилизофталат, диметил-2,6-нафталиндикарбоксилат, 2,6-нафталиндикарбоновую кислоту, этиленгликоль, диэтиленгликоль, 1,4-циклогександиметанол (CHDM), 1,4-бутандиол, политетраметиленгликоль, транс-DMCD, тримеллитовый ангидрид, диметилциклогексан-1,4-дикарбоксилат, диметилдекалин-2,6-дикарбоксилат, декалиндиметанол, декагидронафталин-2,6-дикарбоксилат, 2,6-дигидроксиметилдекагидронафталин, гидрохинон, гидроксибензойную кислоту и их смеси.

Как на стадии этерификации, так и на стадии поликонденсации способ получения сложного полиэфира в расплавленной фазе может включать несколько стадий. Например, стадия этерификации может включать стадию первоначальной этерификации для получения частично этерифицированного продукта, который затем дополнительно этерифицируется на стадии вторичной этерификации. Также стадия поликонденсации может включать стадию предварительной полимеризации для получения частично конденсированного продукта, который затем подвергается обработке на заключительной стадии, чтобы тем самым получить конечный полимерный продукт.

Реакторное устройство, сконфигурированное в соответствии с определенными вариантами осуществления данного изобретения, может быть применено в системе для производства сложного полиэфира в расплавленной фазе в качестве реакторного устройства вторичной этерификации для выполнения стадии вторичной этерификации, в качестве реакторного устройства преполимеризации для выполнения стадии преполимеризации и/или в качестве конечного реакторного устройства для выполнения заключительной стадии. В одном из вариантов осуществления две или более стадии вторичной этерификации, стадия преполимеризации и заключительная стадия могут быть объединены и выполняться в единственном реакторном устройстве, сконструированном в соответствии с данным изобретением. Подробное описание условий процесса для данного изобретения при его применении в качестве реакторного устройства для этерификации, реакторного устройства для преполимеризации и/или конечного реакторного устройства представлено ниже со ссылками на Фиг. 1. Следует понимать, что условия процесса, описанные ниже, не ограничиваются вариантом осуществления, представленным на Фиг. 1.

При обращении снова к Фиг. 1, когда реакторное устройство 10 применяется в качестве реакторного устройства для вторичной этерификации в процессе производства сложного полиэфира в расплавленной фазе (например, процессе получения полиэтилентерефталата (PET)), то в реакторном устройстве 10 может выполняться несколько химических реакций. Например, хотя этерификация может являться основной химической реакцией, выполняемой в реакторном устройстве 10, поликонденсация в определенной степени может также выполняться в реакторном устройстве 10. Если реакторное устройство 10 применяется в качестве реактора для вторичной этерификации, то подаваемый материал, вводимый во впускное отверстие 30 теплообменника 12, может иметь среднюю степень конверсии в интервале от примерно 70 до примерно 95%, от примерно 75 до примерно 90% или от 80 до 88%, в то время как преимущественно жидкий продукт, выводимый из выпускного отверстия 62 для жидкого продукта разделительного резервуара 14, может иметь среднюю степень конверсии по меньшей мере примерно 80%, по меньшей мере примерно 90%, по меньшей мере примерно 95% или по меньшей мере 98%. Как правило, реакция этерификации, выполняемая в реакторном устройстве 10, увеличивает среднюю степень конверсии реакционной среды, обработанной в реакторном устройстве 10, по меньшей мере примерно на 2 процентные точки, по меньшей мере примерно на 5 процентных точек или по меньшей мере 10 процентных точек между впускным отверстием 30 теплообменника и выпускным отверстием 62 для жидкого продукта. Кроме того, средняя длина цепи подаваемого материала, вводимого во впускное отверстие 30 теплообменника 12, может быть меньше примерно 5, меньше примерно 2 или меньше чем 1, в то время как преимущественно жидкий продукт, выводимый из выпускного отверстия 62 для жидкого продукта разделительного резервуара 14, может иметь среднюю длину цепи в интервале от примерно 1 до примерно 20, от примерно 2 до примерно 15 или от 5 до 12. Как правило, средняя длина цепи реакционной среды, обработанной в реакторном устройстве 10, может увеличиваться на величину в интервале от примерно 1 до примерно 20, от примерно 2 до примерно 15 или от 5 до 12 между впускным отверстием 30 теплообменника и выпускным отверстием 62 для жидкого продукта.

Когда реакторное устройство 10 применяется в качестве реакторного устройства для вторичной этерификации в процессе производства сложного полиэфира в расплавленной фазе, материал, подаваемый в теплообменник, может поступать во впускное отверстие 30 теплообменника при температуре в интервале от примерно 160 до примерно 330°C, от примерно 195 до примерно 285°C или от 240 до 270°C, в то время как нагретая реакционная среда 70, выходящая из выпускного отверстия 32 теплообменника, может иметь температуру в интервале от примерно 180 до примерно 350°C, от примерно 215 до примерно 305°C или от 260 до 290°C. Таким образом, теплообменник 12 может быть использован для увеличения температуры первоначальной реакционной среды 68 на величину по меньшей мере примерно 5°C, в интервале от примерно 10 до примерно 50°C или в интервале от 15 до 40°C. Нагревание, обеспечиваемое теплообменником 12, может находиться в интервале от примерно 100 до примерно 5000 британских тепловых единиц/фунт реакционной среды (БТЕ/фунт) (233-11630 кДж/кг), в интервале от примерно 400 до примерно 2000 БТЕ/фунт (930-4652 кДж/кг) или в интервале от 600 до 1500 БТЕ/фунт (1396-3489 кДж/кг).

Когда реакторное устройство 10 применяется в качестве реактора для вторичной этерификации, нагретая реакционная среда 70 может вводиться в разделительный резервуар 14 через впускное отверстие 60 при температуре в интервале от примерно 180 до примерно 350°C, от примерно 215 до примерно 305°C или от 260 до 290°C. Преимущественно жидкий продукт, выводимый из выпускного отверстия 62 для жидкого продукта, может иметь температуру, отличающуюся не более чем на примерно 50°C, 25°C или 10°C от температуры нагретой реакционной среды 70, вводимой во впускное отверстие 60. В одном из вариантов осуществления температура жидкого продукта, выводимого из выпускного отверстия 62 для жидкого продукта, может находиться в интервале от примерно 180 до примерно 350°C, от примерно 215 до примерно 305°C или от 260 до 290°C. Средняя температура нагретой реакционной среды 70 в разделительном резервуаре 14 может поддерживаться в интервале от примерно 180 до примерно 350°C, от примерно 215 до примерно 305°C или от 260 до 290°C. Средняя температура реакционной среды 70 является средней величиной для по меньшей мере трех температур, измеренных в точках, находящихся на равных расстояниях вдоль пути протекания основного потока реакционной среды 70 через разделительный резервуар 14, при этом измерения температуры выполнялись вблизи центра поперечного сечения в основном жидкой части 74 реакционной среды 70 (т.е. вблизи мес