Горизонтальный тарельчатый реактор

Иллюстрации

Показать всеИзобретение относится к реакторам для проведения поликонденсации, используемым для производства сложных полиэфиров в расплаве. Реактор содержит горизонтально удлиненную емкость, вход для подачи среды, расположенный вблизи верхней части емкости, и вертикально распределенные тарелки, расположенные в емкости, причем каждая тарелка имеет приемный конец и выгружающий конец, а выход продукта расположен около донной части емкости. Способ производства сложных полиэфиров включает в себя протекание реакционной среды через реактор, при этом реакционная среда протекает поперек по меньшей мере двух тарелок, где реакционная среда подвергается химической реакции, причем реакционная среда включает в себя подаваемую среду для поликонденсации, при этом подаваемая среда включает в себя ПЭТ, имеющий среднюю длину цепи в диапазоне от 5 до 50, и где химическая реакция является поликонденсацией. Изобретение обеспечивает высокоэффективный процесс получения сложных полиэфиров, в котором минимизируются финансовые, эксплуатационные затраты и затраты на обслуживание и ремонт при сохранении или повышении качества продукта. 2 н. и 12 з.п. ф-лы, 2 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Область техники, к которой относится изобретение

Данное изобретение относится к реакторам для обработки реакционных сред, содержащих жидкости. В другом аспекте изобретение имеет отношение к реакторам для проведения поликонденсации, используемым для производства сложных полиэфиров в расплаве.

Описание известного уровня техники

Полимеризация из расплавленной фазы может использоваться для получения целого ряда сложных полиэфиров, например, таких как полиэтилентерефталат (ПЭТ). ПЭТ широко используется в емкостях для напитков, продуктов питания и в других контейнерах, а также в синтетических волокнах и смолах. Прогресс в технологии обработки наряду с повышенным спросом привел к постоянно растущему конкурентному рынку для производства и сбыта ПЭТ. Поэтому требуется дешевый высокоэффективный процесс для производства ПЭТ.

Вообще средства для производства сложных полиэфиров в расплаве, включая средства, используемые для получения ПЭТ, предусматривают применение стадии этерификации и стадии поликонденсации. В стадии этерификации полимерные исходные материалы (т.е. реагенты) превращаются в мономеры и/или олигомеры полиэфира. В стадии поликонденсации мономеры и/или олигомеры полиэфира, выводимые из стадии этерификации, превращаются в полимерный продукт, имеющий требуемую конечную среднюю длину цепи.

Во многих известных средствах производства сложных полиэфиров на основе процесса с расплавленной фазой этерификация и поликонденсация проводятся в одном или более реакторов с механическим перемешиванием, например, таких как емкостные реакторы непрерывного действия с мешалкой (GSTR). Однако GSTR и другие реакторы с механическим перемешиванием имеют целый ряд недостатков, которые могут привести к финансовым, эксплуатационным и/или ремонтно-обслуживаюшим затратам для всего оборудования для производства сложных полиэфиров. Например, механические мешалки и различное контрольное оборудование, обычно связанное с GSTR, являются сложными, дорогими и могут требовать сложного ремонта и обслуживания.

Таким образом существует потребность в высокоэффективном процессе для получения сложных полиэфиров, в котором минимизируются финансовые, эксплуатационные затраты и затраты на обслуживание и ремонт при сохранении или повышении качества продукта.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В одном воплощении настоящего изобретения обеспечивается процесс, включающий в себя: протекание реакционной среды через реактор, включающий в себя горизонтально удлиненную емкость и большое число вертикально распределенных тарелок, расположенных в емкости, при этом реакционная среда протекает поперек по меньшей мере двух тарелок, когда реакционная среда проходит через реактор.

В другом воплощении настоящего изобретения обеспечивается процесс, включающий в себя: (а) введение преимущественно жидкой подаваемой среды в ректор для поликонденсации, при этом подаваемая среда образует реакционную среду в реакторе и включает в себя ПЭТ, имеющий среднюю длину цепи в диапазоне от около 5 до около 50; (b) воздействие на реакционную среду поликонденсации в реакторе, чтобы тем самым получить преимущественно жидкий продукт и пар, который включает в себя побочный продукт поликонденсации, при этом реактор включает в себя существенно горизонтально удлиненную емкость и по меньшей мере две по существу горизонтальные, вертикально распределенные тарелки, расположенных в емкости, причем по меньшей мере часть реакционной среды протекает поперек тарелок, когда реакционная среда подвергается поликонденсации, и реакционная среда протекает вообще в противоположных направлениях по вертикально соседним некоторым из тарелок и падает за счет силы тяжести между тарелками, при этом емкость имеет отношение длины к диаметру (L:D) в диапазоне от около 1,2:1 до около 30:1, и большинство тарелок имеет длину по меньшей мере около 0,5L, при этом емкость включает в себя по существу цилиндрическую трубу и два торцевых колпака, присоединенных к противоположным концам трубы; (с) удаление пара из реактора через выход для пара, расположенный около верхней части емкости; и (d) выгрузку продукта из реактора через выход для продукта, расположенный в нижней части емкости, при этом продукт включает в себя ПЭТ, имеющий среднюю длину цепи, которая по меньшей мере приблизительно на 10 больше средней длины цепи подаваемой среды.

В другом воплощении настоящего изобретения предлагается реактор, включающий в себя горизонтально удлиненную емкость и по меньшей мере две вертикально распределенные тарелки, размещенные в емкости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Некоторые воплощения настоящего изобретения подробно описаны ниже со ссылкой на приведенные чертежи, при этом:

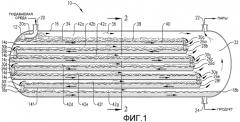

фиг.1 является схематичным изображением горизонтального тарельчатого реактора в соответствии с одним воплощением настоящего изобретения, подходящего для использования в качестве реактора для поликонденсации в производстве сложных полиэфиров в расплаве; и

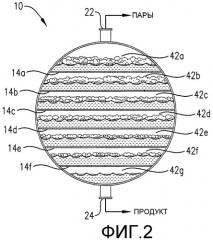

фиг.2 является видом в сечении по линии 2-2 горизонтального тарельчатого реактора на фиг.1.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

На фиг.1 и 2 показан примерный горизонтальный тарельчатый реактор с конфигурацией в соответствии с одним воплощением настоящего изобретения. Конфигурация и работа реактора, показанного на фиг.1 и 2, подробно описаны ниже. Хотя некоторые части следующего описания относятся преимущественно к реакторам, применяемым в производстве полиэфира по процессу с расплавленной фазой, реакторы с конфигураций в соответствии с воплощениями настоящего изобретения могут найти применение в достаточно разнообразных химических процессах. Например, реакторы с конфигурацией в соответствии с некоторыми воплощениями настоящего изобретения могут быть предпочтительно использованы в любом процессе, в котором химические реакции протекают в жидкой фазе реакционной среды и образуется парообразный побочный продукт, как результат этой химической реакции. Кроме того, реакторы с конфигурацией в соответствии с некоторыми воплощениями настоящего изобретения могут быть предпочтительно использованы в химических процессах, в которых по меньшей мере часть реакционной среды образует пену во время обработки.

Теперь со ссылкой на фиг.1 показано одно воплощение горизонтального тарельчатого реактора, обычно включающего в себя горизонтально удлиненную емкость 12 и несколько вертикально распределенных тарелок 14a-f, расположенных внутри емкости 12.

Емкость 12 вообще включает в себя горизонтально удлиненный трубчатый элемент 16 и два торцевых колпака 18a и 18b, присоединенных к противоположным концам трубчатого элемента 16. Емкость 12 имеет вход 20 для подачи среды, выход 22 для пара и выход 24 для жидкого продукта. Как показано на фиг.1, вход 20 для подачи среды и выход 22 для пара могут быт расположены вблизи верхней части емкости 12, а выход 24 для жидкого продукта может быть расположен около донной части емкости 12. В одном воплощении вход 20 для подачи среды может быть расположен в одном торцевом колпаке или вблизи него, а выходы 22 и 24 для пара и жидкого продукта в противоположном торцевом колпаке или вблизи него. Кроме того, может быть использован внутренний распределитель 20а подаваемой среды для подачи среды к торцевому колпаку 18а, чтобы тем самым минимизировать и/или устранить застойные зоны на верхней тарелке 14а.

В воплощении, показанном на фиг.1, трубчатый элемент 16 является по существу горизонтальной, по существу прямой, по существу цилиндрической трубой. В альтернативном воплощении трубчатый элемент 16 может иметь самые разные формы поперечного сечения (например, прямоугольную, квадратную или овальную). Кроме того, трубчатый элемент 16 не обязательно должен иметь абсолютно точную горизонтальную ориентацию. Например, центральная продольная ось трубчатого элемента 16 может располагаться под углом около 10, около 5 или 2 градусов к горизонтали.

В воплощении, показанном на фиг.1, емкость 12 и/или трубчатый элемент 16 имеет максимальную внутреннюю длину (L), которая больше его максимального внутреннего диаметра (D). В одном воплощении емкость 12 и/или трубчатый элемент 16 может иметь отношение длины к диаметру (L:D) в диапазоне от около 1,1:1 до около 50:1, от около 1,2:1 до около 30:1, от около 1,25:1 до около 15:1, от около 1,5:1 до около 10:1 или от 2:1 до 6:1. В одном воплощении величина D может находиться в диапазоне от около 2 до около 40 футов (1 фут = 0,305 метра), от около 6 до около 30 футов или от 10 до 20 футов, и L может находиться в диапазоне от около 5 до около 100 футов, от около 10 до около 60 футов или от 15 до 40 футов.

Как показано на фиг.1, ряды тарелок 14a-f расположены внутри емкости 12 и вытянуты в основном вдоль ее длины. Ряды тарелок 14a-f включают в себя самую верхнюю тарелку 14a, большое число промежуточных тарелок 14b-e, и самую нижнюю тарелку 14f. Любая из большого числа тарелок или все тарелки 14a-f могут иметь длину, которая по меньшей мере составляет около 0,5L, по меньшей мере около 0,75L или по меньшей мере 0,90L. В одном воплощении каждая тарелка может иметь одну и ту же длину или, альтернативно, по меньшей мере две тарелки могут иметь различную длину.

Каждая тарелка из 14a-f имеет приемный конец и выгружающий конец. В воплощении, показанном на фиг.1, приемный и выгружающий концы вертикально соседних тарелок могут быть расположены обычно в противоположных концах емкости так, чтобы приемный конец нижних тарелок 14b, d, f вообще находился под выгружающим концом верхних тарелок 14a, c, e соседней пары по вертикали. Кроме того, приемный конец нижних тарелок 14b, d, f может быть удален с внешней стороны от выгружающего конца верхних тарелок 14a, c, e, чтобы создать проходы 26a, c, e для протекания, которые обеспечивают потоковую связь жидкости между вертикально соседними тарелками. В воплощении, показанном на фиг.1, приемный конец тарелок 14b, d, f может быть снабжен отклоняющими устройствами 28b, d, f для потока. Возможно, но не обязательно, выгружающий конец каждой тарелки 14a-f может быть снабжен вертикально вытянутой затворной перегородкой 30a-f.

В воплощении, показанном на фиг.1, приемные концы тарелок 14a, c, e непосредственно соединены с торцевым колпаком 18а, а выгружающие концы тарелок 14b, d, f удалены от торцевого колпака 18а, чтобы создать проходы 26b, d, f, которые облегчают потоковую связь жидкости между вертикально соседними тарелками. Альтернативно, приемные концы тарелок 14с, e могут также быть удалены от торцевого колпака 18а и могут быть расположены обычно с внешней стороны от выгружающих концов тарелок 14b, d. Как показано в воплощении на фиг.1, каждый приемный конец тарелок 14b, d, f и каждый выгружающий конец тарелок 14a, c, e удалены от торцевого колпака 18b так, чтобы направленный вверх проход 32 для потока паров определялся зазором между концами тарелок 14a-f и торцевым колпаком 18b. В одном воплощении выход 22 для пара может быть расположен около верхней части направленного вверх прохода 32 для потока паров.

В воплощении, показанном на фиг.1 и 2, тарелки 14a-f являются существенно плоскими, существенно горизонтальными, существенно прямоугольными пластинами, каждая из которых определяет существенно горизонтальную, существенно плоскую, обращенную вверх поверхность, поперек которой могут протекать жидкости. Как показано на фиг.2, тарелки 14a-f делят внутренний объем емкости 12 на соответствующие камеры 42a-g для потоков в реакторе. Чтобы обеспечить достаточно большие потоковые камеры 42a-g, обращенная вверх поверхность для потоков каждой тарелке 14a-f, может быть удалена от вертикально соседних тарелок на вертикальное расстояние по меньшей мере около 0,05D, по меньшей мере около 0,10D или по меньшей мере около 0,25D. Обращенная вверх поверхность для потоков каждой тарелке 14a-f может быть удалена от вертикально соседних тарелок на вертикальное расстояние в диапазоне от около 5 до около 50 дюймов (1 дюйм = 25,4 мм), от около 10 до около 40 дюймов или от 15 до 30 дюймов. Кроме того, каждой тарелке не требуется иметь абсолютно горизонтальную ориентацию. Например, по меньшей мере две из обращенных вверх поверхностей тарелок 14a-f могут быть наклонены на угол меньше около 10, меньше около 5 или меньше около 2 градусов к горизонтали.

В воплощении, показанном на фиг.1 и 2, реактор 10 включает в себя шесть тарелок 14a-f, имеющих по существу параллельные боковые стороны, которые являются жесткими и соединенными (например, сваркой) с внутренней частью трубчатого элемента 16. Однако следует отметить, что количество и конфигурация тарелок, расположенных внутри емкости 12, могут быть оптимизированы в соответствии с областью применения, для которой предназначен реактор 10. Например, в реакторе 10 могут быть использованы по меньшей мере 2 тарелки, по меньшей 4 тарелки, по меньшей мере 6 тарелок или от 4 до 15 тарелок, или от 5 до 10 тарелок. Кроме того, боковые стороны тарелок 14a-f могут быть удалены от боковых стенок емкости 12 и могут поддерживаться в емкости 12 посредством использования различных поддерживающих устройств, например, таких как опорные стойки, отходящие от нижней поверхности емкости 12, или подвески от верхней части емкости 12.

Как снова показано на фиг.1, при работе подаваемая среда, которая преимущественно может быть жидкой, вводится в реактор 10 и в приемный конец самой верхней тарелки 14а через вход 20 для подаваемой среды. Затем подаваемая среда образует реакционную среду 34, которая протекает обычно горизонтально поперек и в сторону выгружающего конца самой верхней тарелки 14а. Когда реакционная среда 34 протекает вдоль обращенной вверх поверхности самой верхней тарелки 14а, происходит химическая реакция внутри реакционной среды 34. При этом могут образоваться пары 36, которые включают в себя побочный продукт химической реакции, протекающей на обращенной вверх поверхности тарелки 14а, и/или летучий компонент подаваемой среды, поступающей в реактор 10 через вход 20 для подаваемой среды. По меньшей мере часть паров отделяется и пропускается обычно над реакционной средой 34, когда реакционная среда 34 протекает поперек самой верхней тарелки 14а.

Как показано на фиг.1, в одном воплощении настоящего изобретения химическая реакция, проводимая в реакторе 10, вызывает вспенивание реакционной среды 34, тем самым образуя пенистую часть 38 и преимущественно жидкую часть 40 реакционной среды 34. Химическая реакция может протекать в жидких фазах как пенистой части 38, так и преимущественно жидкой части 40. Действительно, присутствие пены может реально усилить некоторые химические реакции, особенно такие химические реакции, которые облегчаются при увеличении площади поверхности жидкости и пониженном давлении. Таким образом в одном воплощении внутренний объем и открытая поверхность потока в камерах 42a-f реактора, по которым протекает поток, являются достаточно большими для того, чтобы обеспечивалось образование максимального количества пены. В областях применения, где образуются большие количества пены в основной части реактора, возможно требуется использовать меньшее число тарелок, чтобы обеспечивалось достаточное пространство внутри объема реактора для максимального образования пены. Альтернативно, могут применяться емкости 12 с большим диаметром для обеспечения нужного объема и потока с открытой поверхностью для усиления образования пены. Как показано на фиг.1 и 2, количество пены, образовавшейся при реакции, может уменьшаться, по мере того как реакционная среда 34 продвигается через реактор 10. Таким образом реакционная среда 34 на самой верхней тарелке 14а может включать в себя более чем около 50 объемных процентов, более чем около 75 объемных процентов или более 90 объемных процентов паров, а реакционная среда 34 на самой нижней тарелке 14f может включать в себя менее чем около 20 объемных процентов, менее чем около 10 объемных процентов или менее 5 объемных процентов паров.

Как опять показано на фиг.1, когда реакционная среда 34 доходит до выпускного конца самой верхней тарелки 14а, она падает вниз под воздействием силы тяжести в проход 26а для потока и на часть приемного конца первой промежуточной тарелки 14b, которая отделена с внешней стороны от выпускного конца самой верхней тарелки 14а. Когда выпускной конец самой верхней тарелки 14а снабжен преграждающей перегородкой 30а, то по меньшей мере часть реакционной среды перетекает через ее верхнюю часть, вокруг ее краев, через отверстия в ней и/или под ней (перегородкой 30а) перед падением на обращенную вверх поверхность первой промежуточной тарелки 14b. Когда реакционная среда 34 выходит из самой верхней тарелки 14а и течет вниз на первую промежуточную тарелку 14b, пары поступают вверх от самой верхней тарелки 14а и могут соединяться с парами, образующимися на следующих тарелках 14c-f, а также с парами, образующимися в нижней части емкости 12. Полученные соединенные пары могут подниматься по направленному вверх проходу 32 перед их выводом из реактора 10 через выход 22 для паров.

Преграждающие перегородки 30а-f могут быть использованы в реакторе 10 в качестве помощи в поддержании требуемой глубины реакционной среды 34 на тарелках 14a-f. В одном воплощении настоящего изобретения максимальная глубина преимущественно жидкой части реакционной среды 34 на каждой тарелке составляет меньше около 0,1D, меньше около 0,05D, меньше около 0,025D или меньше 0,01D. Максимальная глубина реакционной среды 34 на каждой тарелке может быть от около 1 до около 40 дюймов, от около 1 до около 32 дюймов или от 1 до 24 дюймов (1 дюйм = 25,5 мм).

Как видно в воплощении, показанном на фиг.1, реакционная среда 34 протекает от приемного конца первой промежуточной тарелки 14b обычно горизонтально поперек обращенной вверх поверхности и в сторону выпускного конца тарелки 14b. Как было рассмотрено выше, реакционную среду подвергают химической реакции, когда она проходит по тарелке 14b, и химическая реакция может вызвать образование парообразного побочного продукта и/или пены. Когда пары получены при протекании реакционной среды 34 по тарелке 14b, эти пары могут протекать над тарелкой 14b противотоком по отношению к направлению протекания реакционной среды 34 поперек тарелки 14b. Пары могут выходить из пространства над тарелкой 14b через проход для паров, направленный вокруг и/или через текущую вниз реакционную среду, проходящую через проход 26а для потока. Как показано на фиг.1, проход для паров, идущий через текущую вниз реакционную среду, может создаваться небольшим трубчатым элементом.

Когда реакционная среда 34 доходит до выпускного конца тарелки 14b, она падает вниз под действием силы тяжести в проход 26b для потока и на часть приемного конца второй промежуточной тарелки 14с, отделенной с внешней стороны от первой промежуточной тарелки 14b. Когда выпускной конец тарелки 14b снабжен преграждающей перегородкой 30b, то по меньшей мере часть реакционной среды перетекает через ее верх, протекает вокруг ее краев, через отверстия в ней и/или под ней перед поступлением в проход 26b для потока. Реакционная среда 34 затем течет по второй промежуточной тарелки 14с от впускного конца до выпускного конца, как показано на фиг.1. Как рассмотрено выше, реакционная среда 34 подвергается химической реакции, когда она протекает вдоль тарелки 14с, и химическая реакция может вызвать образование парообразного побочного продукта и/или пены. Когда образуются пары, то они обычно протекают над реакционной средой 34 в том же направлении, как и реакционная среда 34. Когда пары доходят до выпускного конца тарелки 14с, то они текут к обращенному вверх проходу 32 для потока, где они могут соединяться с парами, отходящими от тарелок 14a, b, d, e, f, как показано на фиг.1.

Поток реакционной среды 34 через остальные промежуточные тарелки 14d, e и самую нижнюю тарелку 14f может протекать по существу таким же, как описано выше. Вообще реакционная среда 34 падает вниз с выпускного конца тарелок 14с, d, e на приемный конец тарелок 14d, e, f по проходам 26с, d, e для потока. Как было рассмотрено выше, реакционная среда 34 протекает вообще в противоположных направлениях на вертикально соседних тарелках, так что реакционная среда 34 течет вообще назад и вперед через реактор 10 по тарелкам 14d, e, f. Если создается парообразный побочный продукт, когда реакционная среда проходит поперек тарелок 14d, e, f, то пары выходят из пространства над тарелками 14d, e, f перед соединением с другими парами в направленном вверх проходе 32 для потока и выпуском из реактора 10 через выход для паров. Как показано в воплощении на фиг.1, реакционная среда 34, выходящая из самой нижней тарелки 14f, протекает вдоль нижней части емкости 12 перед ее выводом в качестве преимущественно жидкого продукта через выход 24 для продукта.

Отбойная пластина, хотя и не показанная на фиг.1, может быть использована на пути протекания паров около выхода 22 для паров таким образом, чтобы жидкость, захваченная протекающими парами, ударялась в нее, собиралась и падала вниз с отбойной пластины. Использование отбойной пластины помогает обеспечить, чтобы только пары выходили через выход 22 для паров в реакторе 10. Кроме того, хотя и не показанная на фиг.1, вертикально стоящая преграждающая перегородка может быть использована вблизи выхода 24 для продукта, чтобы она помогла обеспечить поддержание подходящего уровня преимущественно жидкой части 40 реакционной среды 34 вдоль нижней части емкости 12.

Горизонтальные тарельчатые реакторы с конфигурацией в соответствии с некоторыми воплощениями настоящего изобретения требуют незначительного механического перемешивания обрабатываемой реакционной среды или вообще не требуют механического перемешивания обрабатываемой в них реакционной среды.

Хотя реакционная среда, обрабатываемая в горизонтальном тарельчатом реакторе, может незначительно перемешиваться посредством вспенивания, протекания через сегменты реактора и падения с одного сегмента реактора на другой его сегмент, это перемешивание вспениванием, перемешивание протеканием и гравитационное перемешивание не являются механическим перемешиванием. В одном воплощении настоящего изобретения менее около 50 процентов, менее около 25 процентов, менее около 10 процентов, менее около 5 процентов или 0 процентов от общего перемешивания реакционной среды, обрабатываемой в горизонтальном тарельчатом реакторе тарелками, обеспечивается механическим перемешиванием. Таким образом реакторы с конфигурацией в соответствии с некоторыми воплощениями настоящего изобретения могут работать без каких-либо механических перемешивающих устройств. Это полностью контрастирует с общеизвестными емкостными реакторами непрерывного действия с мешалкой, в которых почти исключительно используется механическое перемешивание.

Как показано выше, горизонтальные тарельчатые реакторы с конфигурацией в соответствии с воплощениями настоящего изобретения могут быть использованы в различных химических процессах. В одном воплощении горизонтальный тарельчатый реактор с конфигурацией в соответствии с воплощениями настоящего изобретения используется в производстве полиэфира по процессу с расплавленными фазами, способном производить любой из большого числа сложных полиэфиров из различных исходных материалов. Примеры полиэфиров по процессу с расплавленными фазами, которые могут быть получены в соответствии с воплощениями настоящего изобретения, включают в себя, но не только, полиэтилентерефталат (ПЭТ), который включает в себя гомополимеры и сополимеры ПЭТ; ароматические или жидкие кристаллические полиэфиры; биодеградируемые полиэфиры, например, такие, которые включают в себя остатки бутандиола, терефталевой кислоты и адипиновой кислоты; гомополимер и сополимеры поли(циклогексан-диметилентерефталата); и сополимеры 1,4-циклогексан-диметанола (ЦГДМ) и циклогександикарбоновой кислоты или диметилциклогександикарбоксилата. Когда получают сополимер ПЭТ, такой сополимер может включать в себя по меньшей мере 90, по меньшей мере 91, по меньшей мере 92, по меньшей мере 93, по меньшей мере 94, по меньшей мере 95, по меньшей мере 96, по меньшей мере 97, по меньшей мере 98 мольных процентов повторяющихся звеньев этилентерефталата и до 10, до 9, до 8, до 7, до 6, до 5, до 4, до 3 или до 2 мольных процентов добавленных повторяющихся звеньев. Вообще сомономерные повторяющиеся звенья могут быть получены из одного или больше сомономеров, выбранных из группы, состоящей из изофталевой кислоты, 2,6-нафталин-дикарбоновой кислоты, ЦГДМ и диэтиленгликоля.

Вообще процесс производства полиэтилена в соответствии с некоторыми воплощениями настоящего изобретения может включать в себя две основные стадии: стадию этерификации и стадию поликонденсации. В стадии этерификации исходные материалы для полиэфира, которые могут включать в себя по меньшей мере один спирт и по меньшей мере одну кислоту, подвергаются этерификации, чтобы тем самым получить мономеры и/или олигомеры полиэфира. В стадии поликонденсации мономеры и/или олигомеры полиэфира от стадии этерификации вступают в реакцию с образованием конечного полиэфирного продукта. Как используется здесь по отношению к ПЭТ, мономеры имеют длину цепи менее 3, олигомеры имеют длину цепи от около 7 до около 50 (компоненты с длиной цепи от 4 до 6 звеньев могут считаться мономером или олигомером), и полимеры имеют длину цепи больше около 50 звеньев. Димер, например, ЭГ-ТК-ЭГ-ТК-ЭГ имеет длину цепи 2, а триммер имеет длину цепи 3 и так далее.

Кислотный исходный материал, используемый в стадии этерификации, может являться дикарбоновой кислотой, так что конечный полиэфирный продукт включает в себя по меньшей мере один остаток дикарбоновой кислоты, имеющий число атомов углерода в диапазоне от около 4 до около 15 или от 8 до 12. Примеры дикарбоновых кислот, подходящих для использования в настоящем изобретении, могут включать в себя, но не только, терефталевую кислоту, фталевую кислоту, изофталевую кислоту, нафталин-2,6-дикарбоновую кислоту, циклогександикарбоновую кислоту, циклогександиуксусную кислоту, дифенил-4,4'-дикарбоновую кислоту, дифенил-3,4'-дикарбоновую кислоту, 2,2,-диметил-1,3-пропандиол дикарбоновую кислоту, янтарную кислоту, глутаровую кислоту, адипиновую кислоту, азелаиновую кислоту, себациновую кислоту и их смеси. В одном воплощении кислотный исходный материал может являться соответствующим сложным эфиром, таким как диметилтерефталат вместо терефталевой кислоты.

Спиртовой исходный материал, используемый в стадии этерификации, может быть диолом, так что конечный полиэфирный продукт может включать в себя по меньшей мере один остаток диола, например, такие которые образуются из циклоалифатических диолов, имеющих число атомов углерода в диапазоне от около 3 до около 25 или от 6 до 20. Подходящие диолы могут включать, но не только, этиленгликоль (ЭГ), диэтиленгликоль, триэтиленгликоль, 1,4-циклогексан-диметанол, пропан-1,3-диол, бутан-1,4-диол, пентан-1,5-диол, гексан-1,6-диол, неопентилгликоль, 3-метилпентандиол-(2,4), 2-метилпентандиол-(1,4), 2,2,4-триметилпентан-диол-(1,3), 2-этилгександиол-(1,3), 2,2-диэтилпропан-диол-(1,3), гександиол-(1,3), 1,4-ди-(гидроксиэтокси)-бензол, 2,2-бис-(4-гидроксициклогексил)-пропан, 2,4-дигидрокси-1,1,3,3-тетраметил-циклобутан, 2,2,4,4-тетраметил-циклобутандиол, 2,2-бис-(3-гидроксиэтоксифенил)-пропан, 2,2-бис-(4-гидроксипропоксифенил)-пропан, изосорбид, гидрохинон, бутадиенстирол-(2,2-(сульфонилбис)4,1-фениленокси))бис(этанол) и их смеси.

Кроме того, исходные материалы могут включать в себя один или более сомономеров. Подходящие сомономеры могут включать, например, сомономеры, включающие в себя терефталевую кислоту, диметилтерефталат, изофталевую кислоту, диметилизофталат, диметил-2,6-нафталиндикарбоксилат, 2,6-нафталиндикарбоновую кислоту, этиленгликоль, диэтиленгликоль, 1,4-циклогександиметанол (ЦГДМ), 1,4-бутандиол, политетраметиленгликоль, транс-ЦГДМ, тримеллитовый ангидрид, диметилциклогексан-1,4 дикарбоксилат, диметилдекалин-2,6 дикарбоксилат, декалиндиметанол, декагидронафталан 2,6-дикарбоксилат, 2,6-дигидроксиметил-декагидронафталин, гидрохинон, гидроксибензойную кислоту и их смеси.

Как стадия этерификации, так и стадия поликонденсации в процессе с расплавленными фазами для производства полиэфиров может включать в себя много операций. Например, стадия этерификация может включать начальную операцию этерификации для получения частично этерифицированного продукта, который затем этерифицируется во второй операции этерификации. Стадия поликонденсации также может включать в себя операцию преполимеризации для получения частично сконденсированного продукта, который затем подвергается конечной операции, чтобы тем самым получить конечный полимерный продукт.

Реакторы с конфигурацией в соответствии с некоторыми воплощениями настоящего изобретения могут использоваться в системе производства полиэфира по процессу с расплавленными фазами в качестве второго реактора для этерификации для проведения второй операции этерификации в качестве форполимерного реактора для проведения операции преполимеризации, и/или в качестве финишного реактора для проведения конечной операции. Подробное описание условий проведения процесса по настоящему изобретению, используемому в реакторе этерификации, форполимерном реакторе и/или финишном реакторе, приводится ниже со ссылкой на фиг.1. Понятно, что реакторы с конфигурацией в соответствии с воплощениями настоящего изобретения вообще могут использоваться в качестве реакторов этерификации, форполимерных реакторов и/или финишных реакторов, и эти условия для проведения процесса не ограничиваются воплощением, описанным на фиг.1.

Как снова показано на фиг.1, когда реактор 10 используется в качестве второго реактора этерификации в процессе с расплавленными фазами для получения полиэфиров (например, в процессе для получения ПЭТ), то в реакторе 10 может проводиться больше одной химической реакции. Например, хотя этерификация может являться первой химической реакцией, проводимой в реакторе 10, некоторая величина поликонденсации также может происходить в реакторе 10. Когда реактор 10 используется в качестве второго реактора этерификации, подаваемая среда, вводимая во вход 20 для подачи, может иметь степень превращения в диапазоне от около 70 до около 95 процентов, от около 75 до около 90 процентов или от 80 до 88 процентов, а преимущественно жидкий продукт, выводимый через выход 24 для жидкого продукта, может иметь степень превращения по меньшей мере около 80 процентов, по меньшей мере около 90 процентов, по меньшей мере около 95 процентов или по меньшей мере 98 процентов. Когда реактор 10 используется как второй реактор этерификации, химическая реакция (реакции), проводимая в реакторе 10, может повышать степень превращения реакционной среды 34 по меньшей мере на около 2 процентов, по меньшей мере на около 5 процентов или по меньшей мере на 10 процентов между входом 20 для подачи среды и выходом 24 для выхода жидкого продукта. Кроме того, средняя длина цепи подаваемой среды, вводимой на вход 20 для подачи, может быть менее около 5, менее около 2 или менее 1, а преимущественно жидкий продукт, выводимый через выход 24 для жидкого продукта, может иметь среднюю длину цепи в диапазоне от около 1 до около 20, от около 2 до около 12 или от 5 до 12. Вообще, когда реактор 10 используется в качестве второго реактора этерификации, то средняя длина цепи реакционной среды 34 может повышаться в диапазоне от около 1 до около 20, от около 2 до около 15 или от 5 до 12 между входом 20 для подачи и выходом 24 для жидкого продукта.

Когда реактор 10 используется в качестве второго реактора этерификации, подаваемая среда в реактор 10 может поступать на вход 20 для подачи при температуре в диапазоне от около 180 до около 350°С, от около 215 до около 305°С или от 260 до 290°С. Преимущественно жидкий продукт, выводимый из выхода 24 для жидкого продукта, может иметь температуру в пределах около 50, 25 или 10°С от температуры подаваемой среды, поступающей на вход 20 для подачи. В одном воплощении температура жидкого продукта, выходящего через выход 24 для жидкого продукта, может быть в диапазоне от около 180 до около 350°С, от около 215 до около 305°С или от 260 до 290°С. В одном воплощении средняя температура реакционной среды 34 в реакторе является средней от по меньшей мере трех замеров температуры, сделанных через равные промежутки вдоль первого пути потока реакционной среды 34 через реактор 10, где каждый из замеров температуры проводится около центроиды поперечного сечения преимущественно жидкой части 40 реакционной среды 34 (в противоположность замерам около стенки реактора или около верхней поверхности преимущественно жидкой части). Когда реактор 10 используется в качестве второго реактора этерификации, объемное давление паров в реакторе 10 (измеренное у выхода 22 для паров) может поддерживаться на уровне менее около 70 psig (1 psig = 6894,7 Па), в диапазоне от около -4 до около 10 psig или в диапазоне от 2 до 5 psig.

Когда реактор 10 используется в качестве второго реактора этерификации, может быть желательно нагревать подаваемую среду перед ее вводом в реактор 10 и/или может быть желательно нагревать реакционную среду 34, когда она протекает через реактор 10. Нагревание подаваемой среды перед ее вводом в реактор 10 может проводиться в обычном теплообменнике, например, таком как трубчатый теплообменник в кожухе. Нагревание реакционной среды 34 в реакторе 10 может проводиться внешними нагревательными устройствами, которые контактируют с реактором 10, но не входят во внутреннюю часть реактора 10. Такие внешние теплообменные устройства включают в себя, например, применение рубашки для подогрева и/или подогрев труб. Вообще накопленное количество тепла, добавленное к подаваемой среде непосредственно выше по потоку от реактора 10 плюс тепло, добавленное к реакционной среде 34 в реакторе 10, может быть в диапазоне от около 100 до около 5000 BTU на фунт реакционной среды (1 BTU/фунт = 0,556 ккал/кг), в диапазоне от около 400 до около 2000 BTU/фунт или в диапазоне от 600 до 1500 BTU/фунт.

Как снова показано на фиг.1, когда реактор 10 используется в качестве форполимерного реактора в производстве полиэфиров в расплаве (например, в процессе для производства ПЭТ), в реакторе 10 может проводиться более одной химической реакции. Например, хотя поликонденсация может являться преимущественной химической реакцией, проводимой в реакторе 10, в реакторе 10 может также до некоторой степени происходить и этерификация. Когда реактор 10 используется в качестве форполимерного реактора, средняя длина цепи подаваемой среды на вход 20 для подачи может быть в диапазоне от около 1 до около 20, от около 2 до около 15 или от 5 до 12, а средняя длина цепи преимущественно жидкого продукта, выводимого из выхода 24 для жидкого продукта может быть в диапазоне от около 5 до около 50, от около 8 до около 40 или от 10 до 30. Когда реактор 10 используется в качестве реактора для преполимеризации, химическая реакция, проводимая в реакторе 10, может вызвать увеличение средней длины цепи реакционной среды 34 по меньшей мере на около 2, в диапазоне от около 5 до около 30 или в диапазоне от 8 до 20 между входом 20 для подачи среды и выходом 24 для жидкого продукта.

Когда реактор 10 используется в качестве форполимерного реактора, подаваемая реакционная среда может поступать на вход 20 при температуре в диапазоне от около 220 до около 350°С, от около 265 до около 305°С или от 270 до 290°С. Преимущественно жидкий продукт, выходящий из выхода 24 для жидкого продукта, может иметь температуру в пределах 50, 25 или 10°С от температуры подаваемой среды на вход 20. В одном воплощении температура жидкого продукта, выходящего через выход 24 для жидкого продукта, находится в диапазоне от около 220 до около 350°С, от около 265 до около 305°С или от 270 до 290°С. В одном воплощении средняя температура реакционной среды 34 в реакторе 10 находится в диапазоне от около 220 до около 350°С, от около 265 до около 305°С или от 270 до 290°С. Когда реактор 10 используется в качестве форполимерного реактора, объемное давление паров в реакторе 10 (измеренное на выходе 22 для паров) может поддерживаться в диапазоне от около 0 до около 300 мм рт.ст., в диапазоне от около 1 до около 50 мм рт.ст. или в диапазоне от 20 до 30 мм рт.ст.

Когда реактор 10 используется в качестве форполимерного реактора, может быть желательно нагревать подаваемую среду перед ее вводом в реактор 10, и/или может быть желательно нагревать реакционную среду 34, когда она протекает через реактор 10. Вообще общее количество теплоты, добавленное к