Катализатор для очистки отработавших газов и способ его производства

Иллюстрации

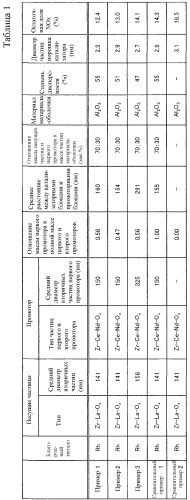

Показать всеНастоящее изобретение относится к катализатору для очистки отработавших газов двигателя внутреннего сгорания и способу его производства. Катализатор для очистки отработавших газов (1) согласно настоящему изобретению включает частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке (5), включающие катализаторные блоки (13), которые содержат частицы благородного металла (8) и несущие частицы (9) в качестве удерживающего материала частиц благородного металла (8), несущие частицы благородного металла (8); промоторные блоки (14), для которых не предусмотрен контакт с частицами благородного металла (8) и которые содержат частицы первого промотора (11), обладающие способностью аккумулирования и выделения кислорода; и материал-оболочка (12), который заключает в себе катализаторные блоки (13) и промоторные блоки (14) и отделяет частицы благородного металла (8) и несущие частицы (9) в катализаторных блоках (13) от частиц первого промотора (11) в промоторных блоках (14). Катализатор для очистки отработавших газов (1) включает частицы второго промотора (6), которые обладают способностью аккумулирования и выделения кислорода и не заключены материалом-оболочкой (12) в частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке (5). Описан способ производства катализатора, включающий измельчение композитных частиц отдельно или совместно и их смешивание. Описан способ очистки газов с использованием описанного выше катализатора. 3 н. и 14 з.п. ф-лы, 10 ил., 5 табл., 19 пр., 5 ср.пр.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к катализатору для очистки отработавших газов, который очищает отработавшие газы, выделяемые из двигателя внутреннего сгорания, и к способу его производства. Более конкретно, настоящее изобретение относится к катализатору для очистки отработавших газов, который способен с высокой эффективностью нейтрализовать оксиды азота, содержащиеся в отработавших газах, и к способу его производства.

Уровень техники

Трехкомпонентный катализатор, известный как катализатор для очистки отработавших газов, устанавливают на автомобилях и т.п. для окисления или восстановления вредных газов (углеводороды HC, моноксид углерода CO, оксиды азота NOx), которые содержатся в отработавших газах. Вследствие недавнего усиления озабоченности вопросами защиты окружающей среды были дополнительно ужесточены требования к отработавшим газам, выделяемым автомобилями и т.п. В ответ на эти требования осуществляются разработки по усовершенствованию трехкомпонентных катализаторов.

Например, традиционно известный трехкомпонентный катализатор содержит порошок катализатора, который содержит материал-оболочку каталитически активных частиц, в котором каталитически активные частицы, содержащие частицы благородного металла, нанесенные на подложку из оксида металла, покрыты высокотермостойким оксидом; и материал-оболочка для промотора, в котором частицы компонента промотора покрыты высокотермостойким оксидом (например, см. патентную литературу 1). В порошке катализатора, поскольку частицы компонента промотора покрыты термостойким оксидом, подавляется агрегация частиц компонента промотора и уменьшение удельной поверхности. Соответственно может быть обеспечен продолжительный срок службы.

Список цитированной литературы

Патентная литература

Патентная литература 1: японская нерассмотренная патентная публикация №2008-093496

Сущность изобретения

В патентной литературе 1, где внутренняя поверхность сотового носителя катализатора покрыта порошком катализатора, который образует слой катализатора, диаметр мелких пор между частицами порошка катализатора в слое катализатора намного превышает диаметр мелких пор высокотермостойкого оксида, который покрывает частицы промотора. В результате отработавшие (выхлопные) газы, втекающие в слой катализатора из впускного отверстия сотового носителя катализатора, проходят через мелкие поры между частицами порошка катализатора легче, чем через мелкие поры высокотермостойкого оксида. Таким образом, в том случае, когда отработавшие газы содержат чрезмерное количество кислорода, кислород проникает глубоко в слой катализатора, прежде чем компонент промотора, покрытый высокотермостойким оксидом, полностью абсорбирует кислород. Следовательно, так как кислород присутствует в избытке вокруг порошка катализатора в глубинной части слоя катализатора, возникают случаи, в которых оксиды азота восстанавливаются с трудом. Кроме того, в том случае, когда отношение количества воздуха к количеству топлива (A/F) отработавших газов изменяется, изменение отношения количества воздуха к количеству топлива не может быть полностью подавлено в верхней части слоя катализатора. В результате возникают случаи, в которых уменьшается эффективность очистки отработавших газов.

Настоящее изобретение сделано с учетом указанных традиционных проблем. Цель настоящего изобретения заключается в том, чтобы предложить катализатор для очистки отработавших газов, способный нейтрализовать оксиды азота с высокой эффективностью даже в присутствии избытка кислорода, например, даже при прекращении поступления топлива в двигатель внутреннего сгорания и поступлении только воздуха. Другая цель настоящего изобретения заключается в том, чтобы предложить производство описанного выше катализатора для очистки отработавших газов простым способом.

Катализатор для очистки отработавших газов согласно первому аспекту настоящего изобретения включает: частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, включающие катализаторные блоки, которые содержат частицы благородного металла и несущие частицы в качестве удерживающего материала частиц благородного металла, несущие частицы благородного металла; промоторные блоки, для которых не предусмотрен контакт с частицами благородного металла и которые содержат частицы первого промотора, обладающие способностью аккумулирования и выделения кислорода; и материал-оболочка, который заключает в себе катализаторные блоки и промоторные блоки и отделяет частицы благородного металла и несущие частицы в катализаторных блоках от частиц первого промотора в промоторных блоках. Катализатор для очистки отработавших газов дополнительно включает частицы второго промотора, которые обладают способностью аккумулирования и выделения кислорода и не включены в частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, посредством их окружения материалом-оболочкой.

Катализатор для очистки отработавших газов согласно второму аспекту настоящего изобретения включает частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, включающие катализаторные блоки, которые содержат частицы благородного металла и несущие частицы в качестве удерживающего материала частиц благородного металла, несущие частицы благородного металла; промоторные блоки, для которых не предусмотрен контакт с частицами благородного металла, и которые содержат частицы первого промотора, обладающие способностью аккумулирования и выделения кислорода; и материал-оболочка, который заключает в себе катализаторные блоки и промоторные блоки, и отделяет частицы благородного металла и несущие частицы в катализаторных блоках от частиц первого промотора в промоторных блоках. Катализатор для очистки отработавших газов дополнительно включает частицы второго промотора, которые обладают способностью аккумулирования и выделения кислорода, и не включены в частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке, посредством их окружения материалом-оболочкой. Частицы второго промотора содержатся в мелких порах, образованных между множеством частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке.

Способ производства катализатора для очистки отработавших газов согласно третьему аспекту настоящего изобретения включает: измельчение композитных частиц, содержащих частицы благородного металла и несущие частицы, и частицы первого промотора отдельно или совместно; и приготовление частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке, смешиванием измельченных композитных частиц и измельченных частиц первого промотора с суспензией, содержащей предшественник материала-оболочки, с последующей сушкой. Способ производства катализатора дополнительно включает смешивание частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке, с частицами второго промотора с последующим измельчением.

Краткое описание чертежей

[Фиг.1] Фиг.1 представляет схематическое изображение, показывающее катализатор для очистки отработавших газов согласно варианту осуществления настоящего изобретения. Фиг.1(a) представляет вид в перспективе, показывающий катализатор для очистки отработавших газов, фиг.1(b) представляет частично увеличенный вид части, отмеченной условным обозначением B на фиг.1(a), фиг.1(c) представляет частично увеличенный вид части, отмеченной условным обозначением C на фиг.1(b), и фиг.1(d) представляет частично увеличенный вид части, отмеченной условным обозначением D на фиг.1(c).

[Фиг.2] Фиг.2 представляет график, показывающий взаимосвязь между отношением Da/Db среднего диаметра частиц Da для композитных частиц к среднему диаметру мелких пор Db материала-оболочки перед испытанием на долговечность в отработавших газах, представленным по горизонтальной оси, и скоростью роста кристаллов CeO2 и удельной поверхностью Pt после испытания устойчивости к отработавшим газам, представленным по вертикальной оси.

[Фиг.3] Фиг.3 представляет график, показывающий взаимосвязь между диаметром частиц и удельной поверхностью благородного металла.

[Фиг.4] Фиг.4 представляет график, показывающий взаимосвязь между диаметром частиц и количеством атомов и удельной поверхностью благородного металла.

[Фиг.5] Фиг.5 представляет микрофотографию, показывающую расстояния между несущими частицами и частицами первого промотора в частицах, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке.

[Фиг.6] Фиг.6 представляет график, показывающий взаимосвязь между расстояниями между соответствующими центрами катализаторных блоков и промоторных блоков и частотой их появления.

[Фиг.7] Фиг.7 представляет схематическое изображение, показывающее примеры частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке, имеющих различные степени дисперсности.

[Фиг.8] Фиг.8 представляет схематическое изображение, показывающее систему очистки отработавших газов согласно варианту осуществления настоящего изобретения.

[Фиг.9] Фиг.9 представляет график, показывающий взаимосвязь между отношением массы частиц первого промотора к полной массе частиц первого и второго промотора и остаточной долей NOx.

[Фиг.10] Фиг.10 представляет график, показывающий взаимосвязь между расстояниями между соответствующими центрами катализаторных блоков и промоторных блоков и степенью конверсии NOx.

Описание вариантов осуществления

Ниже приведено подробное описание варианта осуществления настоящего изобретения со ссылкой на чертежи. Следует отметить, что на описанных ниже чертежах компоненты, выполняющие одинаковые функции, обозначены одинаковыми условными номерами, и соответствующие разъяснения не будут повторяться.

Катализатор для очистки отработавших газов

Фиг.1 представляет катализатор для очистки отработавших газов 1 (далее также называется «катализатор») согласно варианту осуществления настоящего изобретения. Как показано на фиг.1(a), катализатор для очистки отработавших газов 1 включает сотовый носитель катализатора (огнестойкий неорганический носитель) 2, имеющий множество ячеек 2a. Отработавшие газы проходят через соответствующие ячейки 2a в направлении потока отработавших газов F и вступают в контакт со слоем катализатора. Таким образом, отработавшие газы очищаются.

Катализатор для очистки отработавших газов 1 включает слой катализатора, образованный на внутренней поверхности носителя 2. Более конкретно, как показано на фиг.1(b), слой катализатора 3 и грунтовый слой 4 образуются на внутренней поверхности носителя 2. Как показано на фиг.1(c), слой катализатора 3 содержит порошок катализатора 7, содержащий множество частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5 и множество частиц второго промотора 6. Далее приведено конкретное описание частиц, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5, и частицы второго промотора 6.

Частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке

Частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке 5 (далее также называются «частицы с комбинированным наполнением оболочки 5»), содержат частицы благородного металла 8, несущие частицы 9 и частицы первого промотора 11, как показано на фиг.1(d). Частицы благородного металла 8 нанесены на поверхности несущих частиц 9, играющих роль удерживающего материала для частиц благородного металла 8. Частицы первого промотора 11 не находятся в контакте с частицами благородного металла 8 и обладают способностью аккумулирования и выделения кислорода. Частицы с комбинированным наполнением оболочки 5 содержат материал-оболочку 12, который заключает в себе композитные частицы 10, состоящие из частиц благородного металла 8 и несущих частиц 9, и частицы первого промотора 11 и отделяет композитные частицы 10 от частиц первого промотора 11.

В частицах с комбинированным наполнением оболочки 5 частицы благородного металла 8 нанесены на несущие частицы 9 и находятся в контакте с ними. Несущие частицы 9 функционируют в качестве химически удерживающего материала таким образом, чтобы препятствовать перемещению частиц благородного металла 8. Кроме того, несущие частицы 9, на которые нанесены частицы благородного металла 8, покрыты материалом-оболочкой 12 и заключены в нем таким образом, что физически подавляется движение частиц благородного металла 8, которые разделены материалом-оболочкой 12, вне соответствующих секций. Кроме того, так как несущие частицы 9 заключены в секции, разделенные материалом-оболочкой 12, предотвращаются взаимные контакты и агрегация соответствующих несущих частиц 9 вне секций, разделенных материалом-оболочкой 12. Соответственно можно предотвратить не только агрегацию несущих частиц 9, но также агрегацию частиц благородного металла 8, нанесенных на несущие частицы 9. В результате частицы с комбинированным наполнением оболочки 5 могут подавлять уменьшение каталитической активности, вызванное агрегацией частиц благородного металла 8, без увеличения стоимости производства и нагрузки на окружающую среду. Более того, можно обеспечить повышение активности частиц благородного металла 8 за счет несущих частиц 9.

Кроме того, в частицах с комбинированным наполнением оболочки 5 частицы первого промотора 11, обладающие способностью аккумулирования и выделения кислорода, покрыты и окружены материалом-оболочкой 12 таким образом, чтобы дополнительно препятствовать физическому движению частиц первого промотора 11. Так как частицы первого промотора 11 заключены в секции, разделенные материалом-оболочкой 12, предотвращаются взаимные контакты и агрегация частиц первого промотора 11 вне соответствующих секций, разделенных материалом-оболочкой 12. В результате можно предотвратить уменьшение удельной поверхности.

Частицы, одновременно содержащие несущие частицы/частицы промотора в материале-оболочке 5, представленные на фиг.1(d), включают катализаторные блоки 13, содержащие частицы благородного металла 8 и вторичные частицы, в которые агрегированы первичные частицы из несущих частиц 9, и промоторные блоки 14, содержащие вторичные частицы, в которые агрегированы первичные частицы из частиц первого промотора 11, и соответствующие блоки заключены в области, разделенные материалом-оболочкой 12. Следует отметить, что несущие частицы 9 и частицы первого промотора 11 могут находиться в качестве первичных частиц в областях, разделенных материалом-оболочкой 12. Другими словами, катализаторные блоки 13 могут содержать частицы благородного металла 8 и первичные частицы несущих частиц 9, а промоторные блоки 14 могут содержать первичные частицы частиц первого промотора 11. Кроме того, катализаторные блоки 13 могут быть образованы частицами благородного металла 8 и несущими частицами 9, а промоторные блоки 14 могут быть образованы частицами первого промотора 11.

В качестве частиц благородного металла 8 можно использовать, по меньшей мере, один элемент, выбранный из группы, в которую входят платина (Pt), палладий (Pd), родий (Rh), золото (Au), серебро (Ag), иридий (Ir) и рутений (Ru). Из их числа платина (Pt), палладий (Pd) и родий (Rh) могут проявлять особо высокую эффективность нейтрализации NOx.

Несущие частицы 9 могут содержать, по меньшей мере, одно соединение, выбранное из группы, в которую входят оксид алюминия (Al2O3), оксид церия (CeO2), оксид циркония (ZrO2), оксид иттрия (Y2O3) и оксид неодима (Nd2O3) в качестве основного компонента. Из их числа несущие частицы 9 предпочтительно содержат Al2O3 или ZrO2 в качестве основного компонента, так как Al2O3 и ZrO2 обладают превосходной устойчивостью к высокой температуре и могут сохранять большую удельную поверхность. Следует отметить, что в настоящем описании основной компонент представляет собой компонент, содержание которого в частицах составляет 50 ат.% или более.

Частицы первого промотора 11 предпочтительно содержат, по меньшей мере, один элемент из церия (Ce) и празеодима (Pr), которые обладают способностью аккумулирования и выделения кислорода. В частности, частицы первого промотора 11 предпочтительно содержат соединение, обладающее высокой способностью аккумулирования и выделения кислорода, в качестве основного компонента, в том числе оксид церия (CeO2) и оксид празеодима (Pr6O11). Так как оба элемента (Ce и Pr) проявляют различную валентность в оксидах, в которых их степень окисления изменяется в зависимости от изменения состава отработавших газов, Ce и Pr представляют собой элементы, которые способны аккумулировать и выделять активный кислород.

Материал-оболочка 12 предпочтительно содержит, по меньшей мере, один элемент из алюминия (Al) и кремния (Si). Материал-оболочка 12 предпочтительно состоит из материала, который может заключать в себе несущие частицы и частицы первого промотора, а также обеспечивать газопроницаемость. Что касается такого материала, то соединение, содержащее, по меньшей мере, один элемент из Al и Si, в том числе Al2O3 и SiO2, содержит мелкие поры, имеющие большой объем, и может обеспечить высокие газодиффузионные характеристики. Следовательно, материал-оболочка 12 предпочтительно содержит Al2O3 или SiO2 в качестве основного компонента. В качестве альтернативы материал-оболочка может представлять собой композитное соединение Al и Si.

Следует отметить, что материал-оболочка 12, используемый в частицах, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5, не полностью покрывает поверхности катализаторных блоков 13 и промоторных блоков 14. Другими словами, материал-оболочка 12 содержит мелкие поры, имеющие достаточный размер, чтобы позволить проходить через них отработавшим газам и активному кислороду, покрывая в то же время в достаточной степени катализаторные блоки 13 и промоторные блоки 14, чтобы предотвратить физическое движение катализаторных блоков 13 и промоторных блоков 14. Более конкретно, как показано на фиг.1(d), материал-оболочка 12 в достаточной степени заключает в себе катализаторные блоки 13 и промоторные блоки 14 и предотвращает агрегацию частиц соответствующих блоков. Кроме того, материал-оболочка 12 имеет множество мелких пор 12a, позволяя тем самым отработавшим газам и активному кислороду проходить через мелкие поры 12a. Диаметр мелких пор 12a составляет предпочтительно 30 нм или менее, предпочтительнее от 10 нм до 30 нм. Диаметр мелких пор можно определять газоадсорбционным способом.

Как описано выше, оксид алюминия или оксид кремния можно использовать в качестве материала-оболочки 12. Когда материал-оболочка содержит оксид алюминия, в качестве предшественника предпочтительно использовать бемит (A1OOH). То есть несущие частицы 9, несущие частицы благородного металла 8 и частицы первого промотора 11 добавляют к суспензии, полученной таким образом, что бемит диспергируют в растворителе, например в воде, и затем перемешивают. Таким образом, бемит прилипает к поверхности несущих частиц 9 и частиц первого промотора 11. После этого смешанную суспензию сушат и обжигают, в результате чего бемит дегидратируется и конденсируется на поверхности несущих частиц 9 и частиц первого промотора 11. Соответственно образуется материал-оболочка, содержащий γ-оксид алюминия, который получен из бемита. Полученный таким образом материал-оболочка, содержащий оксид алюминия, который получен из бемита, имеет превосходную газопроницаемость, в то же время покрывая несущие частицы 9 и частицы первого промотора 11, так как материал-оболочка содержит большое количество мелких пор, имеющих размер 30 нм или менее.

Аналогичным образом, когда материал-оболочка содержит оксид кремния, предпочтительно использовать золь оксида кремния и цеолит в качестве предшественника. То есть несущие частицы 9, несущие частицы благородного металла 8 и частицы первого промотора 11 добавляют к суспензии, полученной таким образом, что золь оксида кремния и цеолит диспергируют в растворителе и затем перемешивают с последующей сушкой и обжигом. Соответственно образуется материал-оболочка, содержащий оксид кремния 10. Полученный таким образом материал-оболочка, содержащий оксид кремния, который получен из золя оксида кремния и цеолита, также имеет превосходную газопроницаемость, в то же время покрывая несущие частицы 9 и частицы первого промотора 11, потому что материал-оболочка содержит большое количество мелких пор, имеющих размер 30 нм или менее.

Средний диаметр частиц катализаторных блоков 13, заключенных в секциях, которые разделены материалом-оболочкой 12, составляет предпочтительно 300 нм или менее. Таким образом, средний вторичный диаметр несущих частиц 9, включенных в катализаторные блоки 13, также составляет предпочтительно 300 нм или менее. В том случае, когда родий используют в качестве благородного металла, может поступать активный кислород, тогда как степень окисления родия будет сохраняться. Предпочтительнее средний диаметр частиц катализаторных блоков 13 и средний диаметр вторичных несущих частиц составляют 200 нм или менее. Таким образом, агрегацию частиц благородного металла можно подавить, потому что дополнительно уменьшается количество благородного металла, нанесенного на вторичные частицы из несущих частиц. Нижний предел среднего диаметра частиц катализаторных блоков 13 и среднего диаметра вторичных несущих частиц 9 специально не ограничен. Однако, как описано ниже, средний диаметр частиц катализаторных блоков 13 предпочтительно превышает средний диаметр мелких пор 12a, образующихся в материале-оболочке 12. Следовательно, средний диаметр частиц катализаторных блоков 13 и средний диаметр вторичных несущих частиц 9 предпочтительно составляют более чем 30 нм.

Средний диаметр частиц промоторных блоков 14, заключенных в секции, которые разделены материалом-оболочкой 12, составляет предпочтительно 1000 нм или менее, предпочтительнее 300 нм или менее. Таким образом, средний диаметр вторичных частиц первого промотора 11, включенных в промоторные блоки 14, также составляет предпочтительно 1000 нм или менее, предпочтительнее 300 нм или менее. Вследствие таких средних диаметров частиц удельная поверхность вторичных частиц значительно увеличивается таким образом, что увеличивается скорость поступления активного кислорода и улучшается каталитическая эффективность. Нижний предел среднего диаметра частиц промоторных блоков 14 и среднего диаметра вторичных частиц первого промотора 11 специально не ограничен, как и в случае несущих частиц 9. Однако, как описано ниже, средний диаметр частиц промоторных блоков 14 предпочтительно превышает средний диаметр мелких пор 12a, образующихся в материале-оболочке 12. Следовательно, средний диаметр частиц промоторных блоков 14 и средний диаметр вторичных частиц первого промотора 11 предпочтительно составляет более чем 30 нм.

Соответствующие средние диаметры вторичных несущих частиц и частиц первого промотора можно определить анализом суспензии, содержащей соответствующие частицы, в процессе приготовления частиц с комбинированным наполнением оболочки, используя лазерный дифракционный анализатор распределения частиц по размерам. Следует отметить, что средний диаметр вторичных частиц в этом случае представляет собой медианный диаметр (D50). В качестве альтернативы средний диаметр вторичных частиц для соответствующих частиц и диаметр частиц для описанных ниже частиц благородного металла можно измерять с помощью фотографий полученных частиц с комбинированным наполнением оболочки, сделанных методом просвечивающей электронной микроскопии (TEM). Кроме того, соответствующие средние диаметры частиц катализаторных блоков 13 и промоторных блоков 14 можно также измерять, используя фотографии, полученные методом TEM.

Средний диаметр частиц благородного металла 8 составляет предпочтительно 2 нм или более и 10 нм или менее. Когда средний диаметр частиц благородного металла 8 составляет 2 нм или более, возможно подавление спекания, вызванного движением самих частиц благородного металла. Когда средний диаметр частиц благородного металла 8 составляет 10 нм или менее, можно предотвращать уменьшение способности реагировать с отработавшими газами.

Что касается катализаторных блоков 13, включающих частицы благородного металла 8 и несущие частицы 9, средний диаметр частиц Da катализаторных блоков 13 и средний диаметр Db мелких пор 12a, образующихся в материале-оболочке 12, который заключает в себе катализаторные блоки 13, предпочтительно удовлетворяет условию Db<Da. Как показано на фиг.1(d), условие Db<Da означает, что средний диаметр частиц Da катализаторных блоков 13 превышает средний диаметр Db мелких пор 12a в материале-оболочке 12. Когда выполнено условие Db<Da, предотвращается движение композитных частиц 10 из частиц благородного металла 8 и несущих частиц 9 через мелкие поры, образующиеся в материале-оболочке 12. Соответственно возможно подавление агрегации соответствующих композитных частиц 10, заключенных в различные секции.

Эффект, обусловленный неравенством Db<Da, был подтвержден экспериментом авторов настоящего изобретения. Фиг.2 представляет график, показывающий взаимосвязь между отношением Da/Db среднего диаметра частиц Da для композитных частиц 10 к среднему диаметру мелких пор Db материала-оболочки перед испытанием на долговечность в отработавших газах и скоростью роста кристаллов оксида церия (CeO2) в качестве несущих частиц 9 и удельной поверхностью платины (Pt) в качестве частиц благородного металла 8 после испытания устойчивости к отработавшим газам, где отношение Da/Db представлено по горизонтальной оси, а скорость роста кристаллов и удельная поверхность представлены по вертикальной оси. Из фиг.2 понятно, что, когда отношение Da/Db составляет больше чем 1, скорость роста кристаллов CeO2 значительно уменьшается, и степень спекания CeO2 низкая. Также понятно, что большая удельная поверхность Pt сохраняется даже после испытания устойчивости, и агрегация Pt подавляется.

Как и в случае катализаторных блоков 13, средний диаметр частиц Dc промоторных блоков 14 и средний диаметр Db мелких пор 12a, образующихся в материале-оболочке 12, который заключает в себе промоторные блоки 14, предпочтительно удовлетворяет условию Db<Dc. То есть, как показано на фиг.1(d), условие Db<Dc означает, что средний диаметр частиц Dc катализаторных блоков 14 превышает средний диаметр Db для мелких пор 12a в материале-оболочке 12. Когда выполняется условие Db<Dc, частицы первого промотора 11 не могут двигаться через мелкие поры 12a, образующиеся в материале-оболочке 12. Соответственно возможно подавление агрегации соответствующих частиц первого промотора, заключенных в различных секциях. В результате сохраняется большая удельная поверхность частиц первого промотора, и активный кислород может эффективно адсорбироваться на поверхности частиц и выделяться с нее.

Кроме того, 80% или более частиц благородного металла 8 предпочтительно находятся в контакте с несущими частицами 9. Когда отношение частиц благородного металла 8 в контакте с несущими частицами 9 составляет менее чем 80%, может активироваться спекание вследствие движения частиц благородного металла 8, потому что увеличивается количество частиц благородного металла 8, не присутствующих на несущих частицах 9.

По меньшей мере, одна из несущих частиц и частиц первого промотора предпочтительно представляет собой оксид и также содержит, по меньшей мере, один элемент, выбранный из группы, в которую входят железо (Fe), марганец (Mn), кобальт (Co) и никель (Ni). А именно, как описано выше, несущие частицы 9 содержат оксид алюминия или оксид циркония в качестве основного компонента, и частицы первого промотора 9 содержат оксид церия или оксид празеодима в качестве основного компонента. Кроме того, по меньшей мере, одна из несущих частиц и частиц первого промотора предпочтительно содержит описанный выше переходный металл в качестве добавки. Когда, по меньшей мере, один переходный металл содержится, по меньшей мере, в одной из несущих частиц и частиц первого промотора, каталитическую активность, особенно скорость нейтрализации CO и NO, можно увеличить за счет активного кислорода, содержащегося в оксиде переходного металла.

Кроме того, по меньшей мере, одна из несущих частиц и частиц первого промотора предпочтительно содержит также, по меньшей мере, один адсорбирующий NOx материал, выбранный из группы, в которую входят барий (Ba), магний (Mg), кальций (Ca), стронций (Sr) и натрий (Na). Соединение, содержащее указанный элемент, функционирует в качестве адсорбирующего NOx материала. Следовательно, когда, по меньшей мере, одна из несущих частиц и частицы первого промотора содержит адсорбирующий NOx материал, повышается эффективность нейтрализации NOx. Это обусловлено тем, что реакция адсорбции NOx имеет высокую чувствительность к контакту с газом. Катализатор, который содержит указанный адсорбирующий NOx материал, предпочтительно используют в качестве катализатора для работающего на бедной смеси двигателя, в котором образуется большое количество NOx, а не для двигателя, в котором сгорание топлива осуществляется при близком к стехиометрическому отношении количества воздуха к количеству топлива.

Материал-оболочка составляет предпочтительно оксид, который содержит, по меньшей мере, один элемент, выбранный из группы, в которую входят церий (Ce), цирконий (Zr), лантан (La), барий (Ba), магний (Mg), кальций (Ca), стронций (Sr) и натрий (Na). Когда материал-оболочка содержит церий, материал-оболочка может также обладать способностью аккумулирования и выделения кислорода, таким образом, увеличивается эффективность очистки отработавших газов. Когда материал-оболочка содержит цирконий и лантан, повышается термостойкость материала-оболочки. Кроме того, когда материал-оболочка содержит адсорбирующий NOx материал, в том числе барий, магний, кальций, стронций и натрий, повышается эффективность нейтрализации NOx. Здесь перечисленные выше элементы могут содержаться в материале-оболочке в результате смешивания нитратов или ацетатов данных элементов с предшественником материала-оболочки в виде суспензии.

В частицах, одновременно содержащих несущие частицы/частицы промотора в материале-оболочке 5, предпочтительно, в частности, чтобы частицы благородного металла 8 представляли собой родий (Rh), а несущие частицы 9 представляли собой оксид, содержащий, по меньшей мере, цирконий (Zr). Каталитическая эффективность Rh резко стремится к уменьшению в высокой степени окисления. Однако высокую степень окисления и агрегацию Rh можно подавлять соответствующим регулированием расстояний между несущими частицами и частицами первого промотора.

Высокую степень окисления Rh можно наблюдать по анализу энергии связи с помощью рентгеновской фотоэлектронной спектроскопии (XPS). Известно, в общем, что энергия связи орбитали 3d5 Rh составляет 307,2 эВ в металлическом состоянии и приблизительно 310,2 эВ в высокой степени окисления. Когда используют в качестве удерживающего материала оксид, например Al2O3 и ZrO2, энергия связи орбитали 3d5 Rh составляет предпочтительно 308,8 эВ или менее, потому что, когда энергия связи орбитали 3d5 составляет 308,8 эВ или более, происходит уменьшение каталитической эффективности. Энергию связи орбитали 3d5 Rh можно установить на уровне 308,8 эВ или менее соответствующим регулированием расстояний между несущими частицами и частицами первого промотора. Во время измерения энергии связи обычно вносят поправку заряда, используя определенный элемент, и в энергию связи элемента с высоким содержанием вносят поправку с учетом приведенного в литературе значения. Например, используют углеводород, содержащийся в масляном тумане, или тому подобный материал, полученный из насоса для поддержания рентгеновского фотоэлектронного спектрометра в состоянии высокого вакуума, и пик C1s этого углеводорода сравнивают с приведенным в литературе значением для внесения поправки.

Как описано выше, когда частицы благородного металла 8 представляют собой родий, несущие частицы 9 предпочтительно представляют собой оксид, содержащий оксид циркония в качестве основного компонента. В том случае, когда несущие частицы 9 представляют собой оксид, содержащий оксид алюминия в качестве основного компонента, родий и оксид алюминия образуют твердый раствор, и родий переходит в высокую степень окисления. В результате каталитическая активность может уменьшаться. С другой стороны, в случае оксида, содержащего Zr, предпочтительнее в случае оксида, содержащего 50% или более Zr в несущих частицах 9 в пересчете на ат.%, возможно подавление высокой степени окисления и агрегации Rh. Примеры такого оксида, содержащего Zr в качестве основного компонента, включают оксид циркония (ZrCO2), легированный лантаном оксид циркония (Zr-La-Ox) и легированный лантаном и церием оксид циркония (Zr-La-Ce-Ox).

Является предпочтительным суммарное содержание частиц благородного металла 8 в количестве 8×10-20 моль или менее в каждой из секций, разделенных материалом-оболочкой 12. То есть мольное количество частиц благородного металла 8 в одном катализаторном блоке 13 составляет предпочтительно 8×10-20 моль или менее. В каждой из секций, разделенных материалом-оболочкой 12, несколько частиц благородного металла 8 могут в результате своего движения агрегироваться в условиях высокой температуры. В таком случае частицы благородного металла 8 в своем движении не достигают материала-оболочки 12 вследствие воздействия несущих частиц 9, но частицы благородного металла 8 образуют один или более агрегатов на поверхности несущих частиц 9.

Здесь в том случае, когда частицы благородного металла 8 агрегируются в одном катализаторном блоке 13, и диаметр агрегированных частиц благородного металла 8 составляет 30 нм или менее, частицы благородного металла 8 проявляют достаточную каталитическую активность, компенсируя тем самым уменьшение каталитической активности, вызванное их агрегацией.

Фиг.3 представляет график, показывающий взаимосвязь между диаметром частиц и удельной поверхностью каждого из металлов (платина и палладий) в качестве благородного металла. Следует отметить, что на фиг.3 данная взаимосвязь для каждого из металлов (платина и палладий) показана одной кривой, потому что платина и палладий имеют практически одинаковую взаимосвязь между диаметром частиц и их удельной поверхностью. Как очевидно из фиг.3, когда диаметр частиц благородного металла составляет 10 нм или менее, удельная поверхность частиц велика. Соответственно возможна компенсация уменьшения каталитической активности, вызванного агрегацией.

Фиг.4 представляет график, показывающий взаимосвязь между диаметром частиц и количеством атомов каждого из металлов (платина и палладий) в качестве благородного металла. Следует отметить, что на фиг.4 данная взаимосвязь для каждого из металлов (платина и палладий) показана одной кривой, потому что платина и палладий имеют практически одинаковую взаимосвязь. Как очевидно из фиг.4, количество атомов составляет приблизительно 48000, если диаметр частиц благородного металла составляет 10 нм. Если эту величину пересчитать в количество молей, получится приблизительно 8×10-20 моль. С учетом этого, когда количество благородного металла в одном катализаторном блоке 13 контролируют и устанавливают равным 8×10-20 моль или менее, уменьшение каталитической активности можно предотвратить, даже если благородный металл агрегируется в единую массу в одном катализаторном блоке 13. Одним примером способа установки количества благородного металла, содержащегося в одном катализаторном блоке 13, на уровне 8×10-20 моль или менее может быть уменьшен