Наклонный ленточный конвейер

Иллюстрации

Показать всеНаклонный ленточный конвейер содержит раму (1), замкнутую на приводном и концевом барабанах ленту, грузонесущая ветвь (2) которой опирается на желобчатые роликоопоры (3), а холостая ветвь (4) - на прямые роликоопоры (5). Улавливающее устройство выполнено в виде размещенного под грузонесущей ветвью ленты в пролете между ее роликоопорами стального листа (6), шарнирно размещенного со стороны нижней роликоопоры на поперечной балке (8), закрепленной на прогонах (9) рамы конвейера, с возможностью его поворота в вертикальной плоскости. Лист со стороны шарнира выполнен криволинейного профиля, а примыкающий к нему участок имеет прямолинейный профиль с его расположением параллельно грузонесущей ветви ленты. На боковых кромках листа закреплены наклонные борта (10, 11) с увеличением расстояния между ними в сторону верхней роликоопоры. Со стороны нижней роликоопоры расстояние между верхними кромками бортов равно ширине желоба грузонесущей ветви ленты. На боковых кромках листа со стороны верхней роликоопоры закреплены плоские гибкие элементы (12, 13) с опиранием их свободных концов на кронштейны рамы конвейера. На нижней части листа закреплена нормально ориентированная к холостой ветви ленты и расположенная над ней поперечная балка (14). Под холостой ветвью ленты на раме закреплены упоры (15, 16) с возможностью прогиба между ними холостой ветви ленты при ее обрыве. Улавливающие устройства располагаются с шагом по длине грузонесущей ветви ленты, кратным шагу расстановки ее роликоопор. Повышается надежность улавливания оборвавшейся ленты конвейера. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к конвейеростроению, а именно к наклонным ленточным конвейерам, оснащенным улавливающими устройствами, и может быть использовано на подъемных, уклонных и бремсберговых конвейерах горнодобывающих предприятий, а также на дробильно-сортировочных заводах, обогатительных и агломерационных фабриках.

Известен принятый за прототип наклонный ленточный конвейер, содержащий раму, бесконечно замкнутую на приводном и концевом барабанах ленту, грузонесущая ветвь которой опирается на закрепленные на раме желобчатые роликоопоры, улавливающее устройство, содержащее расположенные с зазорами над боковыми кромками ленты два стальных проволочных каната, закрепленных своими концами на раме конвейера (Шахмейстер Л.Г. и др. Ловители для наклонных ленточных конвейеров. ЦНИЭУголь, М., 1972, с.17-18, рис.2а).

Недостатками известного наклонного ленточного конвейера, оснащенного улавливающими устройствами, являются малая надежность срабатывания улавливающего устройства и увеличенный тормозной путь ленты при ее улавливании, а также невозможность одновременного улавливания грузонесущей и холостой ветвей ленты.

Техническим результатом изобретения является повышение надежности улавливания оборвавшейся ленты наклонного конвейера при транспортировании груза на подъем и на спуск с одновременным улавливанием грузонесущей и холостой ветвей оборвавшейся ленты.

Технический результат достигается тем, что в наклонном ленточном конвейере, содержащем раму, бесконечно замкнутую на приводном и концевом барабанах ленту, грузонесущая ветвь которой опирается на желобчатые роликоопоры, и улавливающее устройство с размещением его рабочих органов с зазорами относительно ленты, улавливающее устройство выполнено в виде размещенного под грузонесущей ветвью ленты в пролете между ее роликоопорами стального листа, шарнирно размещенного со стороны нижней роликоопоры на поперечной балке, закрепленной на прогонах рамы конвейера, с возможностью его поворота в вертикальной плоскости, при этом лист со стороны шарнира выполнен криволинейного профиля с прогибом вниз, а примыкающий к нему участок имеет прямолинейный профиль с его расположением в исходном положении параллельно продольному профилю грузонесущей ветви ленты, а на боковых кромках листа закреплены наклонные борта с увеличением расстояния между ними в сторону верхней роликоопоры, при этом со стороны нижней роликоопоры расстояние между верхними кромками бортов равно ширине желоба грузонесущей ветви ленты, на боковых кромках листа со стороны верхней роликоопоры консольно закреплены плоские гибкие элементы с их опиранием на кронштейны рамы конвейера, а на нижней части листа закреплена нормально ориентированная к холостой ветви ленты и расположенная с зазором над ней поперечная балка, а под холостой ветвью ленты симметрично относительно упомянутой поперечной балки и с зазорами относительно ленты на раме закреплены поперечные упоры с возможностью прогиба между ними холостой ветви ленты при ее обрыве, при этом улавливающие устройства располагаются с определенным шагом по длине грузонесущей ветви ленты, кратным шагу l ее роликоопор. Расстояние между смежными желобчатыми роликоопорами в зоне размещения улавливающего устройства может быть увеличено по сравнению с шагом роликоопор между улавливающими устройствами.

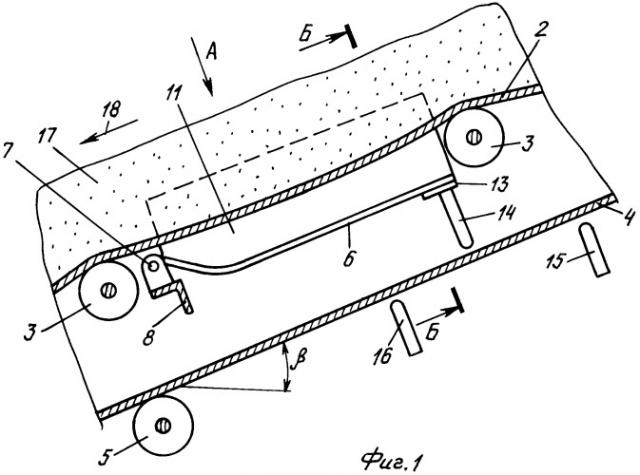

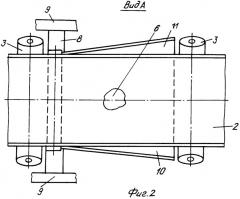

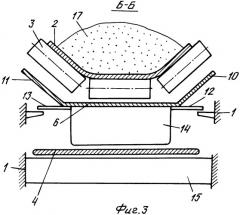

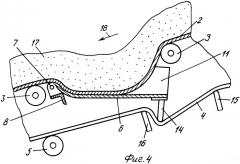

На фиг.1 представлен продольный разрез по участку средней части конвейера с улавливающим устройством при нормальной работе конвейера, на фиг.2 - вид А по фиг.1, на фиг.3 - разрез Б-Б по фиг.1, на фиг.4 - продольный разрез при улавливании грузонесущей и холостой ветвей ленты при ее обрыве.

Наклонный ленточный конвейер содержит раму 1, бесконечно замкнутую на приводном и концевом барабанах (не показаны) ленту, грузонесущая ветвь 2 которой опирается на желобчатые роликоопоры 3, а холостая ветвь 4 - на прямые роликоопоры 5. Улавливающее устройство выполнено в виде размещенного под грузонесущей ветвью 2 ленты в пролете между ее роликоопорами 3 стального листа 6, шарнирно 7 размещенного со стороны нижней роликоопоры 3 на поперечной балке 8, закрепленной на прогонах 9 рамы 1 конвейера, с возможностью его поворота в вертикальной плоскости. Лист 6 со стороны шарнира 7 выполнен криволинейного профиля с прогибом вниз, а примыкающий к нему участок имеет прямолинейный профиль с его расположением в исходном положении параллельно продольному профилю грузонесущей ветви 2 ленты. На боковых кромках листа 6 закреплены наклонные борта 10 и 11 с увеличением расстояния между ними в сторону верхней роликоопоры 3. Со стороны нижней роликоопоры 3 расстояние между верхними кромками бортов 10 и 11 равно ширине желоба грузонесущей ветви 2 ленты. На боковых кромках листа 6 со стороны верхней роликоопоры 3 консольно закреплены плоские гибкие элементы 12 и 13 с опиранием их свободных концов на кронштейны рамы 1 конвейера, а на нижней части листа 6 закреплена нормально ориентированная к холостой ветви 4 ленты и расположенная с зазором над ней поперечная балка 14, а под холостой ветвью 4 ленты симметрично относительно поперечной балки 14 и с зазорами относительно ленты 4 на раме 1 закреплены поперечные упоры 15 и 16 с возможностью прогиба между ними холостой ветви 4 ленты при ее обрыве. Улавливающие устройства располагаются с определенным шагом по длине грузонесущей ветви 2 ленты, кратным шагу l расстановки ее роликоопор 3. Расстояние между смежными желобчатыми роликоопорами 3 в зоне размещения улавливающего устройства может быть увеличено по сравнению с шагом роликоопор между улавливающими устройствами. 17 - транспортируемый груз, 18 - направление движения грузонесущей 2 и холостой 4 ветвей ленты при ее обрыве, β - угол наклона конвейера.

При нормальной работе конвейера на подъем или спуск транспортируемого груза 17 грузонесущая 2 и холостая 4 ветви ленты опираются на свои роликоопоры 3 и 5, не взаимодействуя с элементами улавливающих устройств. При обрыве ленты обе ветви - грузонесущая 3 и холостая 4 под действием синусоидальных составляющих весовой нагрузки начнут смещаться в направлении 18. При этом за счет резкого снижения величины натяжения грузонесущей ветви 2 ленты после ее обрыва она под действием собственного веса и веса размещенного на ней транспортируемого груза 17 провисает между смежными роликоопорами 3 и опирается на лист 6, который под действием этой нагрузки поворачивается по часовой стрелке относительно шарнира 7 со смещением вниз гибких элементов 12 и 13 относительно кронштейнов рамы 1. При повороте листа 6 относительно шарнира 7 поперечная балка 14 упирается в холостую ветвь 4 ленты и прогибает ее вниз. При провисании грузонесущей ветви 2 ленты между роликоопорами 3 при уменьшенном ее натяжении под действием веса груза 17 угол наклона боковых кромок ленты 2 уменьшается. Поэтому при скольжении ленты 2 по листу 6 возникают силы трения между наклонными в сторону, противоположную углу наклона конвейера, прямолинейным и криволинейным участками листа 6, а также между суживающимися в направлении 18 движения ленты 2 бортами 10 и 11, что создает тормозное усилие значительной величины не только за счет указанных сил трения, но и за счет преодоления весов движущихся вверх участка ленты 2 и находящегося на ней груза 17. Одновременно за счет прогиба вниз холостой ветви 4 ленты поперечной балкой 14 формируется тормозная сила на холостой ветви 4 ленты за счет трения при огибани лентой 4 поперечной балки 14 и при огибании лентой 4 поперечных упоров 15 и 16. При увеличенном расстоянии между смежными роликоопорами 3 грузонесущей ветви 2 ленты в зоне размещения улавливающего устройства суммарное тормозное усилие, удерживающее ленту от скатывания вниз, еще более увеличивается. Суммарные величины тормозных усилий, реализуемых улавливающими устройствами, обеспечивают удержание от скатывания вниз грузонесущей 2 и холостой 4 ветвей ленты при ее обрыве.

Отличительные признаки изобретения обеспечивают повышение надежности улавливания оборвавшейся ленты наклонного конвейера при транспортировании груза на подъем и на спуск с одновременным улавливанием грузонесущей и холостой ветвей оборвавшейся ленты при ограниченной величине тормозного пути.

1. Наклонный ленточный конвейер, содержащий раму, бесконечно замкнутую на приводном и концевом барабанах ленту, грузонесущая ветвь которой опирается на желобчатые роликоопоры, и улавливающее устройство с размещением его рабочих органов с зазорами относительно ленты, отличающийся тем, что улавливающее устройство выполнено в виде размещенного под грузонесущей ветвью ленты в пролете между ее роликоопорами стального листа, шарнирно размещенного со стороны нижней роликоопоры на поперечной балке, закрепленной на прогонах рамы конвейера, с возможностью его поворота в вертикальной плоскости, при этом лист со стороны шарнира выполнен криволинейного профиля с прогибом вниз, а примыкающий к нему участок имеет прямолинейный профиль с его расположением в исходном положении параллельно продольному профилю грузонесущей ветви ленты, а на боковых кромках листа закреплены наклонные борта с увеличением расстояния между ними в сторону верхней роликоопоры, при этом со стороны нижней роликоопоры расстояние между верхними кромками бортов равно ширине желоба грузонесущей ветви ленты, на боковых кромках листа со стороны верхней роликоопоры консольно закреплены плоские гибкие элементы с опиранием их свободных концов на кронштейны рамы конвейера, а на нижней части листа закреплена нормально ориентированная к холостой ветви ленты и расположенная с зазором над ней поперечная балка, а под холостой ветвью ленты симметрично относительно упомянутой поперечной балки и с зазорами относительно ленты на раме закреплены поперечные упоры с возможностью прогиба между ними холостой ветви ленты при ее обрыве, при этом улавливающие устройства располагаются с определенным шагом по длине грузонесущей ветви ленты, кратным шагу (1) расстановки ее роликоопор.

2. Конвейер по п.1, отличающийся тем, что расстояние между смежными желобчатыми роликоопорами в зоне размещения улавливающего устройства увеличено по сравнению с шагом роликоопор между улавливающими устройствами.