Способ получения углеродных нанотрубок и реактор (варианты)

Иллюстрации

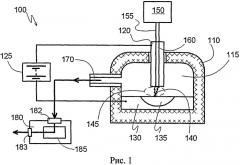

Показать всеИзобретение может быть использовано в электронике, медицине, химии. В объеме реакционных камер 412 и 414 получают пары вещества катализатора испарением частично расплавленных электродов 435 и 445, выполненных в форме резервуара, наполненного металлом, содержащим катализатор. Электрический дуговой разряд 450 формируют между электродами 435 и 445 в разрядном канале 405. Через входное отверстие 418 подают плазмообразующий газ и в вихревой камере 405 получают его вихревой поток. При конденсации полученных паров катализатора образуются наночастицы катализатора, на которых разлагаются газообразные углеводороды, подаваемые через входные отверстия 432 и 434. Продукты разложения углеводородов в виде углеродных нанотрубок, образовавшихся на поверхности наночастиц катализатора, выводят через выходы 442 и 444. По другому варианту реактор для получения углеродных нанотрубок содержит одну реакционную камеру и второй электрод может быть твёрдым, выполненным из графита или тугоплавкого металла. Согласно третьему варианту реактор для получения углеродных нанотрубок содержит три реакционные камеры. Способ упрощается за счёт совмещения получения катализатора и нанотрубок в одном реакторе, исключения сложного, дорогого и многостадийного процесса изготовления катализатора. 3 н. и 17 з.п. ф-лы, 8 ил., 2 пр.

Реферат

Изобретение относится к способам получения углеродных нанотрубок и аппаратам для синтеза углеродных нанотрубок, в частности к способам и системам каталитического получения углеродных нанотрубок.

Углеродные наноструктуры, благодаря своим размерам и уникальным электрическим, термическим, химическим и механическим свойствам, находят все более широкое применение в различных отраслях промышленности. Так, углеродные нанотрубки можно использовать в производстве адсорбентов, носителей катализаторов, неподвижных хроматографических фаз, различных композиционных материалов и др. Использование этих материалов в электронной промышленности объясняется такими свойствами углеродных нанотрубок, как механическая пластичность и значительная теплопроводность. Биосовместимость с тканями человека и животных обуславливает возможность их использования в медицине в качестве носителя для адресной доставки лекарственных агентов тканям-мишеням при направленной терапии.

Это изобретение разработано главным образом для использования в целях эффективного получения углеродных нанотрубок на основе каталитического разложения углеводородов в объеме реакционной камеры реактора, обеспечивающего высокую производительность, и будет здесь и далее рассматриваться со ссылкой на это применение. Тем не менее, следует учитывать, что это изобретение не ограничивается этой конкретной областью применения.

Углеродные нанотрубки, аллотроп углерода с цилиндрической наноструктурой, в последнее время вызывают значительный интерес в связи со своими уникальными свойствами. Их использование представляется очень привлекательным во многих областях техники, в том числе их потенциальное применение в строительных технологиях. Углеродные нанотрубки характеризуются очень высоким отношением длины к диаметру - много тысяч раз к единице и характеризуются чрезвычайной прочностью и уникальными электрическими свойствами, а также высокой эффективностью при использовании в качестве проводников тепла.

Известны различные способы получения углеродных нанотрубок: способ дугового разряда, каталитическое разложение углеводородов, лазерное выжигание (абляция), тепловое химическое осаждение, плазмохимическое осаждение и т.д.

Нанотрубки формируются как листы графита (также известные как графен), в которых атомы углерода упорядочены гексагонально в листы толщиной в один атом, и свернуты в цельный, без швов, цилиндр. Цилиндр, сформированный из одного листа графита, известен как одностенная углеродная нанотрубка и обычно имеет диаметр от примерно одного нанометра до нескольких десятков нанометров (примерно от 30 до 50) и имеет длину, которая может быть на много порядков величины больше диаметра. Многостенные нанотрубки могут также формироваться как концентрические цилиндры из графитового листа, который сам включает несколько листов графита, в которых имеется от двух до 50 стенок, обычно от 2 до 10. Такие многостенные нанотрубки могут иметь диаметр от нескольких (примерно от 2 до 5) нанометров до нескольких десятков нанометров (примерно от 30 до 50). Одностенные углеродные нанотрубки обычно получают способом дугового разряда, используя углеродные электроды в среде, содержащей металлический катализатор, или при использовании среды, в которой анодный электрод, применяемый для создания дугового разряда, содержит вещество металлического катализатора. Основными ограничениями способа дугового разряда являются: низкий выход нанотрубок, обычно не превышающий порядка 25%-30% от веса общей массы углерода, относительно небольшой размер производимых нанотрубок (их длина обычно составляет порядка 50-1000 нанометров), сложности, связанные с выделением нанотрубок в чистом виде, и сложности, связанные с варьирующимися геометрическими параметрами - диаметром и длиной углеродных нанотрубок, получаемых в результате этого процесса.

Каталитические способы получения углеродных нанотрубок могут преодолеть многие недостатки, присущие способам, основанным на дуговом разряде, и путем варьирования условий каталитического синтеза углеродных нанотрубок можно значительно сократить нежелательное образование аморфного углерода. Варьирование параметров катализатора и условий разложения углеводородного сырья позволяет изменять диаметр и длину получаемых углеродных нанотрубок и, кроме того, обеспечивать их высокий выход в сочетании с низкой концентрацией или отсутствием аморфного углерода. Отделение сформированных нанотрубок легче также произвести, используя методы каталитического синтеза, при которых углеродный материал можно отделить от металла и оксидов с помощью ультразвука, или используя один из разнообразных способов химической обработки, что позволяет легко получить чистые нанотрубки с открытыми концами. Кроме того, используя методы каталитического синтеза, можно получить прямые, наклонные и скрученные нанотрубки диаметра фуллеренов, что представляет как теоретический, так и практический интерес.

Тем не менее, вопреки этим преимуществам, способы каталитического синтеза для получения углеродных нанотрубок отличаются высокой стоимостью, связанной со сложной и дорогой подготовкой используемого катализатора. Существуют способы получения углеродных нанотрубок, обеспечивающие выход на единицу массы катализатора приблизительно 100, однако основное препятствие производства с использованием общепринятых методов - это высокая стоимость производства самого катализатора. В современных способах получения углеродных нанотрубок технологии производства катализатора, подготовки катализатора и последующие тезнологии получения нанотрубок разделены и представляют собой отдельные технологические процессы, требующие использования разного технологического оборудования.

Главным недостатком современных каталитических способов получения углеродных нанотрубок является то, что они состоят из нескольких стадий. Обычно процесс производства катализатора проходит несколько стадий. Катализатор обычно производится в форме порошка на подложке. В случае когда катализатор производится на подложке, мы сталкиваемся с проблемой отделения нанотрубки от подложки. Таким образом, существует необходимость усовершенствования процесса производства катализатора и получения углеродных нанотрубок. Существует также настоятельная потребность в дешевом, но обеспечивающем высокий выход продукции способе быстрого получения больших количеств высококачественных чистых углеродных нанотрубок однородной размерности для удовлетворения нужд множества разнообразных областей технологического применения этих нанотрубок.

Таким образом, задачей настоящего изобретения является преодоление недостатков известных каталитических способов получения углеродных нанотрубок, к которым относятся: сложный и дорогой процесс приготовления катализатора, многостадийность и осуществление каждой стадии на отдельном оборудовании.

Поставленная задача решается тем, что предлагается способ получения углеродных нанотрубок, который включает получение в объеме реакционной камеры паров вещества катализатора путем испарения, по меньшей мере, частично расплавленного электрода, выполненного в форме резервуара, наполненного металлом, содержащим в своем составе вещество катализатора, и помещенного в объем реакционной камеры, под действием электрического дугового разряда, последующую конденсацию полученных паров вещества катализатора с образованием наночастиц катализатора, и разложение газообразных углеводородов в присутствии наночастиц катализатора с образованием углеродных нанотрубок на поверхности наночастиц катализатора.

В предлагаемом способе получения углеродных нанотрубок приготовление катализатора и синтез нанотрубок выполняются одновременно в одном объеме реакционной камеры реактора. Способ и реактор (варианты), описанные здесь, имеют значительные преимущества перед известными способами получения нанотрубок, поскольку обеспечивают одновременное изготовление катализатора и получение углеродных нанотрубок, при непрерывной работе реактора с непрерывным получением нанотрубок.

В соответствии с первым аспектом изобретения представляется способ получения углеродных нанотрубок, который включает получение в объеме реакционной камеры паров вещества катализатора, конденсацию полученных паров вещества катализатора с образованием наночастиц катализатора, и разложение газообразных углеводородов в присутствии наночастиц катализатора с образованием углеродных нанотрубок на поверхности наночастиц катализатора.

Получение в объеме реакционной камеры паров вещества катализатора может быть осуществлено под действием электрического дугового разряда на, по меньшей мере, частично расплавленный электрод, содержащий вещество катализатора. Способ далее включает в себя конденсацию паров катализатора с образованием наночастиц катализатора, разложение газообразных углеводородов в присутствии наночастиц катализатора с получением углеродных нанотрубок на поверхности наночастиц катализатора.

Упомянутый, по меньшей мере, частично расплавленный электрод может содержать металл. Как будет понятно опытному специалисту, имеется широкий диапазон металлов и сплавов, которые можно использовать также в качестве катализаторов для выращивания углеродных нанотрубок. Этот электрод может быть полностью изготовлен из вещества катализатора или может содержать смесь катализатора и других веществ. Электрод может содержать более чем 20%, более чем 30%, более чем 40%, более чем 50%, более чем 60%, более чем 70%, более чем 80%, более чем 90%, более чем 95% и так вплоть до почти 100% вещества катализатора.

Катализатор может содержать или быть переходным металлом, выбранным из элементов Группы 8, элементом Группы 6В, элементом Группы 5В, или смесью двух, трех, четырех или более элементов, являющихся переходными металлами. Катализатор может содержать или представлять собой переходный металл, выбранный из группы, включающей скандий, титан, ванадий, хром, марганец, железо, кобальт, никель, медь, цинк, иттрий, цирконий, ниобий, молибден, технеций, рутений, родий, палладий, серебро, кадмий, гафний, тантал, вольфрам, или смесь, содержащую два, три, четыре или более переходных металла. Катализатор может содержать или представлять собой металл Группы 8, выбранный из группы, включающей: кобальт, никель, рутений, родий, палладий, иридий, железо, платину, или смесь, содержащую два, три, четыре или более металлов Группы 8. В качестве альтернативы катализатор может содержать или представлять собой элемент Группы 6В, выбранный из группы, включающей: хром, молибден, вольфрам или смесь двух, трех, четырех или более элементов Группы 6В. В качестве альтернативы катализатор может содержать или представлять собой элемент Группы 5В, выбранный из группы, включающей: ванадий; ниобий, тантал, или смесь двух, трех, четырех или более элементов Группы 5В. В качестве альтернативы катализатор может представлять собой смесь двух, трех, четырех или более элементов, выбранных из группы, включающей: кобальт, никель, рутений, родий, палладий, иридий, железо, платину, хром, молибден, вольфрам, ванадий; ниобий, тантал или иные элементы группы 5В, Группы: или Группы 8 или переходный металл. Электрод может быть полностью изготовлен из вещества катализатора, или может содержать смесь катализатора и наполнителя. Электрод может содержать более чем 20%, более чем 30%, более чем 40%, более чем 50%, более чем 60%, более чем 70%, более чем 80%, более чем 90%, более чем 95%, вплоть до почти 100% материала катализатора.

Электрический дуговой разряд может быть сформирован между этим, по меньшей мере, частично расплавленным электродом и твердым электродом. Твердый электрод может быть выполнен из графита, или тугоплавкого металла, например, вольфрама, молибдена, ниобия, тантала или рения, или их сплавов.

Электрический дуговой разряд может быть сформирован при помощи плазматрона.

Электрический дуговой разряд может быть сформирован между первым, по меньшей мере, частично расплавленным электродом, и вторым, по меньшей мере, частично расплавленным электродом, причем каждый из них расположен в отдельной реакционной камере. Реакционные камеры могут быть соединены между собой разрядным каналом. Этот способ может включать формирование электрического дугового разряда в разрядном канале таким образом, что эти, по меньшей мере, частично расплавленные электроды в каждой из реакционных камер испаряются под действием электрического дугового разряда. Дуговой разряд может проходить через разрядный канал.

В разрядный канал может быть введен плазмообразующий газ с целью формирования электрического дугового разряда. Плазмообразующий газ может быть введен в разрядный канал в форме вихревого потока с целью формирования вихревого течения при помощи стандартных и хорошо известных методов. Плазмообразующий газ может быть введен в разрядный канал по касательной с целью формирования вихревого течения, стабилизирующего дуговой разряд. Плазмообразующий газ может содержать газообразный углеводород. Плазмообразующий газ может содержать инертный газ. Плазмообразующий газ может содержать один или несколько газов из ряда: аргон, азот, водород, аммиак, воздух, или пар.

Газообразный углеводород может быть выбран из группы, включающей: метан; этан; пропан; бутан; пентан; гексан; этилен; пропилен; алифатические или олифинические углеводороды, или углеводороды, в которых количество атомов углерода находится между 1 и 10 (т.е. 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10); или моно- или бициклические ароматические углеводороды и олефины CxH2x (где x равно или 2, 3, или 4) или другой газообразный углеводород, или углеводород с высоким давлением насыщенных паров, этиловый спирт; или смеси таковых. Газообразный углеводород может содержать алифатические или олифинические углеводороды, в которых количество атомов углерода находится между 2 и 10. Газообразный углеводород, который подается в реакционную камеру, служит исходным материалом для получения углеродных нанотрубок, и может содержать моно- или бициклические (с сочлененными или изолированными кольцами) углеводороды и олефины СхН2х (где x равно или 2, 3, или 4).

Способ в первом аспекте может далее включать удаление газообразных продуктов разложения углеводородов и полученных углеродных нанотрубок из реакционной камеры. Способ может далее включать в себя отделение углеродных нанотрубок от газообразных продуктов разложения углеводородов.

В любых аспектах или конструкциях, описанных здесь, система может также содержать один или более любых элементов либо по отдельности, либо в подходящем сочетании.

В соответствии со вторым аспектом изобретения имеется реактор для получения углеродных нанотрубок, содержащий в объеме реакционной камеры два электрода. Один из этих электродов может быть, по меньшей мере, частично расплавленным электродом. Этот, по меньшей мере, частично расплавленный электрод может содержать вещество катализатора. Реактор может быть приспособлен для испарения этого, по меньшей мере, частично расплавленного электрода под действием электрического дугового разряда. Испаренный, по меньшей мере, частично расплавленный электрод содержит вещество катализатора. Реактор может быть далее приспособлен для конденсации паров катализатора с образованием наночастиц катализатора. Реакционная камера может быть приспособлена для разложения газообразных углеводородов в присутствии наночастиц катализатора для получения углеродных нанотрубок на поверхности наночастиц.

Реактор может содержать область конденсации. Поскольку испарение происходит главным образом вблизи дугового разряда, область конденсации находится вблизи электрода. Наночастицы катализатора могут формироваться в области конденсации, которая может составлять весь объем реакционной камеры. Этот, по меньшей мере, частично расплавленный электрод формируется практически немедленно после воспламенения электрического дугового разряда. Температура в реакционной камере отличается от температуры в зоне испарения и температура реакционной камеры обычно находится в диапазоне порядка 500-1200°С. Температура самого электрода вблизи дугового разряда высока, но ниже, чем температура в самой дуге. Температура в области испарения составляет тысячи градусов, хотя эта область относительно невелика по сравнению с размерами обычной реакционной камеры. Нанотрубки обычно формируются при температуре 500-1200°С. Область конденсации может занимать значительную часть реакционной камеры и может занять практически весь объем реакционной камеры. Температура области конденсации легко контролируется изменением мощности электрической дуги и, следовательно, температуры в области испарения для оптимизации условий синтеза углеродных нанотрубок и для получения нанотрубок с различными характеристиками.

Катализатор может содержать, или представлять собой, переходный металл, выбранный из элементов Группы 8, элементов Группы 6В, элементов Группы 5В, или смесь из дух, трех, четырех или более элементов переходного металла. Катализатор может содержать, или представлять собой, переходный металл, выбранный из группы, включающей скандий, титан, ванадий, хром, марганец, железо, кобальт, никель, медь, цинк, иттрий, цирконий, ниобий, молибден, технеций, рутений, родий, палладий, серебро, кадмий, гафний, тантал, вольфрам, или смесь, содержащую два, три, четыре или более переходных металла. Катализатор может содержать, или представлять собой, металл Группы 8, выбранный из группы, включающей: кобальт, никель, рутений, родий, палладий, иридий, железо, платину, или смесь, содержащую два, три, четыре или более металла Группы 8. Катализатор может содержать или представлять собой элемент Группы 6В, выбранный из группы, включающей: хром, молибден, вольфрам или смесь двух, трех, четырех или более элементов Группы 6В. Катализатор может содержать или представлять собой элемент Группы 5В, выбранный из группы, включающей: ванадий; ниобий, тантал, или смесь двух, трех, четырех или более элементов Группы 5В. В качестве альтернативы катализатор может представлять собой смесь двух, трех, четырех или более элементов, выбранных из группы, включающей: кобальт, никель, рутений, родий, палладий, иридий, железо, платину, хром, молибден, вольфрам, ванадий; ниобий, тантал или иные элементы группы 5В, Группы: или Группы 8 или переходный металл.

Электрод может быть полностью изготовлен из вещества катализатора, или может содержать смесь катализатора и других материалов. Электрод может содержать более чем 20%, более чем 30%, более чем 40%, более чем 50%, более чем 60%, более чем 70%, более чем 80%, более чем 90%, более чем 95%, до почти 100% материала катализатора.

Система может также включать источник углеводородов. Реактор может содержать вход для введения газообразных углеводородов в реакционную камеру реактора, где осуществляется разложение углеводородов и происходит взаимодействие с наночастицами катализатора с целью формирования углеродных нанотрубок. Газообразные углеводороды могут поступать в камеру реактора со скоростью течения в зависимости от размеров реакционной камеры. Характерным значением является 0.1-9 граммов на 1 метр3 объема реакционной камеры. Реакционная камера может содержать выход для выведения наночастиц катализатора со сформированными на них нанотрубками. Система может далее включать технологический блок обработки. Этот технологический блок обработки может содержать вход технологического блока обработки для приема наночастиц со сформированными на них углеродными нанотрубками, которые выводятся через выход реакционной камеры. Этот технологический блок обработки может далее включать сепаратор для отделения продуктов распада газообразных углеводородов от нанотрубок, образовавшихся на наночастицах катализатора. Отделение нанотрубок может производиться различными способами, как будет понятно опытному специалисту с учетом технических и экономических факторов, например, используя методику фильтрационной сепарации (например, используя тканевой фильтр) или такие альтернативные методы, как удаление отходов с использованием циклонного сепаратора. Газ, несущий нанотрубки, поступает из реактора, охлаждается, и полученные нанотрубки, которые формируются на наночастицах катализатора, отделяются от газа с помощью известных методов, например, используя тканевый фильтр или циклон.

Система может далее включать технологический блок обработки, включающий входное отверстие технологического блока обработки для приема наночастиц катализатора со сформированными на них нанотрубками, которые выводятся через выходное отверстие реакционной камеры и сепаратор для отделения наночастиц от газообразных продуктов разложения углеводородов.

Реактор может содержать первую и вторую реакционные камеры, соединенные между собой разрядным каналом, приспособленным для поддержки электрического дугового разряда. Каждая реакционная камера может содержать, по меньшей мере, один, по меньшей мере, частично расплавленный электрод, содержащий вещество катализатора. Электрический дуговой разряд может быть приспособлен для испарения, по меньшей мере, частично расплавленного электрода к каждой реакционной камере.

Следует понимать, что как и предшествующее общее описание, так и последующее подробное описание носят иллюстративный и пояснительный характер и предполагают дополнительное пояснение в формуле изобретения.

Прилагаемые рисунки приведены для обеспечения дальнейшего понимания этого изобретения и являются неотъемлемой частью этого описания изобретения, иллюстрируют примеры осуществления этого изобретения и вместе с описанием служат для объяснения принципов этого изобретения.

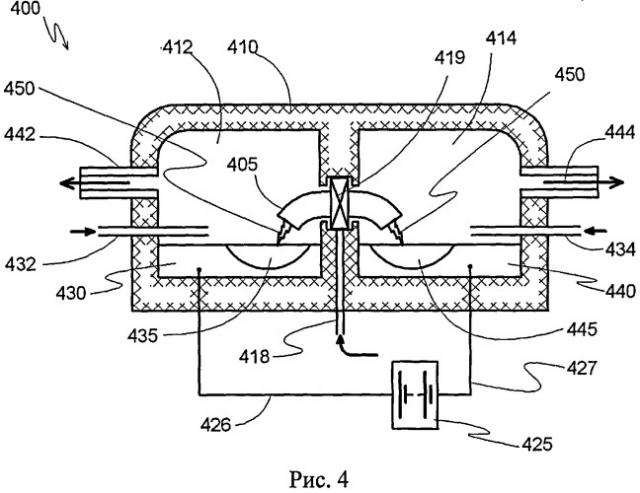

Рисунок 1 дает схематическое изображение конструкции системы синтеза углеродных нанотрубок, включающей один, по меньшей мере, частично расплавленный электрод;

Рисунок 2 дает схематическое изображение дополнительной конструкции системы синтеза углеродных нанотрубок, включающей один, по меньшей мере, частично расплавленный электрод;

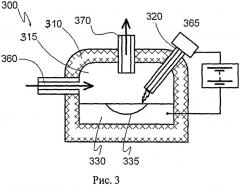

Рисунок 3 дает схематическое изображение дополнительной конструкции системы синтеза углеродных нанотрубок, включающей один, по меньшей мере, частично расплавленный электрод;

Рисунок 4 дает схематическое изображение дополнительной конструкции системы синтеза углеродных нанотрубок, включающей два, по меньшей мере, частично расплавленных электрода;

Рисунок 5 дает схематическое изображение дополнительной конструкции системы синтеза углеродных нанотрубок, включающей два, по меньшей мере, частично расплавленных электрода и две реакционные камеры;

Рисунок 6 дает схематическое изображение дополнительной конструкции системы синтеза углеродных нанотрубок, включающей два, по меньшей мере, частично расплавленных электрода и три реакционные камеры;

Рисунок 7 представляет дополнительное схематическое изображение дополнительной конструкции системы синтеза углеродных нанотрубок, включающей два, по меньшей мере, частично расплавленных электрода и три реакционные камеры;

Рисунок 8 представляет типичный вид получаемых углеродных нанотрубок.

Термин "приблизительно" используется здесь в отношении к количествам, которые подвержены колебаниям, изменениям не более 30% предпочтительно на величину, равную 20%, и наиболее предпочтительно на 10% относительно исходного количества.

В отношении рисунков следует заметить, что способ синтеза нанотрубок, изложенный здесь, может быть реализован на различных устройствах, обеспечивающих формирование дугового разряда. Например, в некоторых конструкциях, как показано на Рисунках 1-3, устройство включает электроды для создания электрического дугового разряда, из которых один электрод, который, по меньшей мере, частично плавится во время работы реактора, и второй - твердый электрод.

На Рисунке 1 показан пример системы 100 получения углеродных нанотрубок. Система 100 включает реактор 110 с реакционной камерой 115. Реактор 110 включает два электрода 120 и 130. Один из этих электродов, а именно электрод 130, может быть, по меньшей мере, частично расплавленным электродом, в котором находится часть 135 электрода 130 в расплавленном виде. Другой электрод 120 в данной конструкции является твердым электродом и может быть изготовлен из графита или альтернативного подходящего материала, такого как, например, тугоплавкие металлы и их сплавы (например, вольфрам, молибден и т.д.). Твердый электрод 120 может быть расположен прямо над поверхностью, по меньшей мере, частично расплавленного электрода 130, под углом точно или примерно 90° к электроду 130, как показано на Рисунке 1. В данной конструкции этот, по меньшей мере, частично расплавленный электрод 130 расположен на дне реакционной камеры. Электрод 130 может быть реализован в виде открытого в объем реакционной камеры 115 резервуара или контейнера, заполненного металлом, например монолитным железом, или кусками железа, или сплавами, содержащими железо и другие элементы (марганец, и т.д.), а также материалом катализатора - в некоторых конструкциях, железо само может быть материалом катализатора. Следует отметить, что в процессе работы этот электрод плавится, создавая таким образом в начале работы, по меньшей мере, частично расплавленный электрод, и может расплавиться полностью и превратиться в расплавленный электрод.

Электроды 120 и 130 расположены так, что напряжение, поданное между ними, зажигает дуговой разряд 140 в пространстве между этими электродами. Дуговой разряд формируется между электродами 120 и 130, использующими источник тока для создания разницы потенциалов между электродами 120 и 130. В данной конструкции для создания дугового разряда можно использовать плазматрон.

Этот, по меньшей мере, частично расплавленный электрод 130 включает вещество катализатора и может быть полностью изготовлен из вещества катализатора, или может содержать смесь вещества катализатора и других материалов. Дуговой разряд 140 между электродами 120 и 130 способен испарять этот, по меньшей мере, частично расплавленный электрод 130 (в расплавленной части 135), так что эта расплавленная часть 135 электрода 130 производит пар. Полученный пар включает частицы вещества катализатора, содержащегося в электроде 130. Реактор 110 далее адаптирован так, что происходит конденсация паров с образованием наночастиц (не показано) катализатора. Реакционная камера 115 далее адаптируется для разложения газообразных углеводородов в присутствии наночастиц катализатора для получения углеродных нанотрубок на поверхности этих наночастиц катализатора. В конкретной конструкции системы 100 электрод 130 реализован в форме резервуара, наполненного, например, монолитным железом или кусками железа или сплавами, содержащими железо и другие вещества. Во время работы системы 100 электрод 130 может полностью расплавиться и после одного сеанса работы реактора будет в целом, как монолитный металл. Такой состав электродов включает вещество катализатора, например, само железо, которым наполнен резервуар, сможет служить катализатором для производства нанотрубок. В данной конкретной конструкции катализатор может содержать или представлять собой переходный металл, например, либо элемент Группы 8, элемент Группы 6В, элемент Группы 5В, или смесь двух, трех, четырех или более элементов переходного металла.

Реактор может содержать область конденсации 145, предназначенную для поддержания более низкой температуры, чем температура этого, по меньшей мере, частично расплавленного электрода, такой, что полученный пар от этого, по меньшей мере, частично расплавленного электрода 130 конденсируется в области конденсации 145 с образованием наночастиц катализатора.

Цель источника углеводородов 150 - обеспечение подачи газообразного углеводорода в объем реакционной камеры через газотранспортную линию 155. Реактор 110 включает входное отверстие для углеводородов 160 для впуска газообразных углеводородов в реакционную камеру 115, где производится разложение углеводородов в присутствии наночастиц катализатора в зоне конденсации 145, которая может занимать весь объем реакционной камеры 115 и оттуда взаимодействовать с наночастицами с целью формирования нанотрубок в реакционной камере 115. Газообразные углеводороды могут поступать в реакционную камеру 115 через входное отверстие 160, которое может иметь форму канала в твердом электроде 120, как показано на Рисунке 1, или в качестве альтернативы, как показано в альтернативной конструкции 200, на Рисунке 2, иметь форму отдельного входного канала 260 в реакционную камеру 215, где 210 - это реактор.

После формирования плазменной дуги электрод 130 начинает плавиться, формируя таким образом, по меньшей мере, частично расплавленный электрод, и испаряться в объем реакционной камеры 115. Электрод 130 может начать плавиться немедленно после начала образования стабильного плазменно-дугового разряда 140 между электродами 120 и 130.

Полученный пар с поверхности электрода 130, включающего вещество катализатора, расширяется в объем реакционной камеры 115. В результате охлаждения полученные пары в области конденсации 145 реакционной камеры 115 конденсируются, таким образом формируя наночастицы катализатора в объеме реакционной камеры. Пар может достаточно охладиться после испарения с поверхности электрода, так что наночастицы катализатора могут сформироваться достаточно близко к поверхности, по меньшей мере, частично расплавленного электрода 130 и расшириться в основной объем реакционной камеры. Сокращение объема, по меньшей мере, частично расплавленного электрода 130 в связи с испарением можно компенсировать подачей дополнительного количества вещества электрода, из которого он состоит. Восполнение этого, по меньшей мере, частично расплавленного электрода 130 можно осуществить, обеспечив подачу на этот электрод, например, в форме спускного желоба, соединенного с этим электродом 130, таким образом, что дополнительный металл можно добавить к этому электроду, обеспечив таким образом непрерывную работу реактора.

Газообразные углеводороды, например метан, поступают в реакционную камеру через входное отверстие 160, где производится разложение углеводородов (например, разложение метана происходит по формуле: CH4→С+2H2), и взаимодействуют в реакционной камере 115 с наночастицами катализатора для получения углеродных нанотрубок на поверхности наночастиц катализатора.

Реакционная камера далее включает выходное отверстие 170 для вывода наночастиц катализатора с углеродными нанотрубками, сформировавшимися на их поверхности, и остаточными продуктами разложения углеводородов из реакционной камеры 115. При использовании углеродные нанотрубки, выращенные на наночастицах катализатора в реакционной камере 115, вместе с остаточными продуктами разложения углеводородов, включая диссоциированный водород, остаточный диссоциированный углерод, наночастицы катализатора без углеродных нанотрубок на них, и другие побочные продукты реакции, например остаточные пары от испарения, по меньшей мере, частично расплавленного электрода и т.д., постоянно выводятся из реакционной камеры 115. Система может далее включать технологический блок обработки 180, где выведенные материалы охлаждаются и полученные нанотрубки отделяются от остаточных газов разложения. Технологический блок обработки содержит входное отверстие технологического блока обработки 182 для приема наночастиц катализатора со сформированными на них углеродными нанотрубками, которые выводятся через выходное отверстие реакционной камеры 170. Этот технологический блок обработки 180 может далее включать сепаратор 185 для отделения углеродных нанотрубок. Углеродные нанотрубки выводятся из этого технологического блока обработки через выходное отверстие технологического блока 183.

Дополнительная конструкция 300 системы получения углеродных нанотрубок изображена на Рисунке 3. В системе 300 дуговой разряд 140 формируется между твердым электродом 320 - плазматроном, и, по меньшей мере, частично расплавленным электродом 330, в котором часть 335 электрода 130 находится в расплавленном виде. Плазмообразующий газ подается в реактор 310 через отверстие 365 для стабилизации разряда. Поток газообразных углеводородов подается в реакционную камеру 315 через входное отверстие 360. В процессе работы плазменная дуга 340 горит между электродами 320 и 330, что приводит к испарению вещества катализатора, входящего в состав электрода 330, в объем реакционной камеры 315, где оно охлаждается в области конденсации и образуются наночастицы вещества катализатора в реакционной камере. Газообразные углеводороды разлагаются на наночастицах катализатора, в результате чего формируются углеродные нанотрубки на поверхности наночастиц катализатора и остаточный газообразный водород. Продукты разложения углеводородов вместе с углеродными нанотрубками выводятся из реакционной камеры 315 через выходное отверстие 370 и нанотрубки отделяются с помощью дальнейшей обработки, как показано выше.

Система может содержать несколько реакционных камер. Каждая реакционная камера может содержать два электрода, где один из этих электродов является, по меньшей мере, частично расплавленным электродом, содержащим вещество катализатора, систему, приспособленную для испарения этого, по меньшей мере, частично расплавленного электрода посредством электрического дугового разряда.

Система может содержать две реакционные камеры, соединенные между собой дуговым разрядным каналом, приспособленным для поддержки электрического дугового разряда. Электрический дуговой разряд может быть приспособлен для испарения этого, по меньшей мере, частично расплавленного электрода в каждой реакционной камере.

Дополнительная конструкция 400 аппарата для получения углеродных нанотрубок схематически изображена на Рисунке 4. В этой конструкции реактор 410 включает две реакционные камеры 412 и 414, каждая из которых может быть футерована огнеупорным кирпичом. Дуговой разряд может образовываться между двумя, по меньшей мере, частично расплавленными электродами 430 и 440, каждый из которых включает расплавленную часть 435 и 445 соответственно, расположенными по одному в каждой реакционной камере 412 и 414, как и выше, каждый из этих, по меньшей мере, частично расплавленных электродов содержит вещество катализатора, например переходный металл, такой как железо или иной подходящий катализатор. В данной конкретной конструкции каждый из этих электродов 430 и 440 реализуется в форме резервуара, наполненного металлом в форме монолита или кусков металла. Как и ранее, состав электродов 430 и 440 включает вещество катализатора, например, железо может служить катализатором и металлический железный лом можно использовать как электроды.

Реакционные камеры 412 и 414 соединены между собой разрядным каналом 405, через который, при его работе, проходит дуговой разряд 450. Разрядный канал имеет форму «трубки» и изогнут таким образом, что его концы и, соответственно, выходные отверстия направлены к поверхности электродов 430 и 440. Стенки разрядного канала 405 можно охлаждать, например, при помощи воды. Стенки реакционных камер 412 и 414 реактора 410 снабжены огнеупорной футеровкой.

Плазмообразующий газ вводится в разрядный канал 405 через входное отверстие 418, и может подаваться в форме вихревого потока через вихревую камеру 419, сконструированную таким образом, что плазмообразующий газ образует вихрь, стабилизирующий дуговой разряд 450, как будет очевидно специалисту в данной области. При работе электрический ток подается из источника тока 425, соединенного с электродами 430 и 440 по проводам 426 и 427. Источник тока 425 приспособлен для создания разности потенциалов между электродами 430 и 440 с целью формирования электродугового разряда 450.

Реакционные камеры 412 и 414 включают соответствующее входное отверстие 432 и 434, через которое поток газообразных углеводородов вводится в соответствующие объемы реакционных камер. При работе реактора тот же самый процесс происходит в каждой из реакционных камер 412 и 414. Под влиянием дугово