Карбонизация и(или) активирование углеродного материала

Иллюстрации

Показать всеИзобретение относится к способу для карбонизации и активирования углеродного материала и вращающейся печи с внешним обогревом для его осуществления. Вращающаяся печь имеет вход и разгрузочную сторону, с наклоном книзу в направлении разгрузочной стороны, кольцеобразные перегородки, расположенные вдоль печи, для регулирования перемещения материала и подъемные планки между перегородками для перемешивания материала, частями поднимающие материал вверх и заставляющие поднятый материал падать каскадом в нижнюю часть вращающегося тела. Способ включает подачу материала в загрузочный конец печи. При этом подачу в печь осуществляют в атмосфере водяного пара или углекислого газа по существу свободного от кислорода. Поддерживают в первой зоне печи температуру, достаточную для сушки или удаления растворителя из материала, без осуществления карбонизации. Во второй зоне, расположенной ниже по потоку от первой зоны, поддерживают температуру, достаточную для карбонизации материала, а в третьей зоне, расположенной ниже по потоку от второй зоны, поддерживают температуру, достаточную для активирования карбонизированного материала. Полученный по изобретению активированный уголь представляет собой гранулы с малым содержанием угольной мелочи, имеющий как мезопористую/микропористую структуру, так и высокоактивную поверхность. 2 н. и 14 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к способу, который можно использовать в промышленном масштабе для получения органических смол в виде гранул из жидких исходных веществ (промежуточных продуктов), которые подвергаются быстрой полимеризации в заданном режиме. В частности, но не исключительно, оно касается производства гранул смолы, которые могут быть карбонизированы (науглерожены) с образованием гранул угля, хотя образовавшиеся гранулы смолы могут иметь и другое применение, например в качестве ионообменных смол. В настоящем изобретении предлагаются также устройство для формирования отдельных твердых гранул полимерного материала, в котором в некоторых вариантах осуществления изобретения может быть реализован вышеуказанный способ. В настоящем изобретении предлагаются способ и устройство для карбонизации и активирования углеродного материала, который, в частности, но не исключительно, подходит для карбонизации и активирования вышеупомянутых гранул смолы. В настоящем изобретении предлагаются также способ и устройство для производства активированного угля.

Предпосылки создания изобретения

Производство гранул полимера

Способ производства гранул полимера путем регулируемой коалесценции (слияния) капель в ламинарном потоке жидкости с последующей полимеризацией в дисперсионной среде в колонне с нисходящим потоком жидкости до получения затвердевших гранул, которые затем еще нагревают в течение 6-8 часов для завершения полимеризации, раскрыт в US-A-4424318 (Vairetti и др.). Эти гранулы представляют собой сополимер стирола и дивинилбензола, а дисперсионной средой является водный раствор хлорида кальция, содержащий бентонит и лигносульфонат натрия. Этот способ не применим для быстрой полимеризации смесей из-за продолжительной стадии коалесценции, не раскрыты и не предложены способы, обеспечивающие возможность завершения полимеризации в колонне с ламинарным потоком, а также не предлагается никакая другая дисперсионная среда, кроме водной. Насколько известно, способ по этому патенту пока еще не внедрен в промышленности и производство гранул стирола и дивинилбензола остается периодическим процессом с перемешиванием.

Способ приготовления гранул, в частности сополимера стирола и дивинилбензола, раскрыт также в US-A-6492471 (Eisenbeiss и др., Merck), где наглядно показано, что проблема производства гранулированных (бисерных) полимеров в крупном промышленном масштабе остается нерешенной. Причинами этого являются проблемы, связанные с перемешиванием, проблемы обеспечения требуемого распределения гранул по размерам (гранулометрического состава) и образования в застойных зонах затвердевших агрегатов (слипшихся гранул). Раскрытый способ решения заключается в использовании быстродействующих микросмесителей. Диспергирующей фазой (дисперсионной средой) является вода, смесь воды и спирта или смесь воды и органического растворителя, а дисперсной фазой - углеводород или труднорастворимый в воде углеводород, который содержит мономер или мономеры, подлежащие полимеризации. Особым предпочтением пользуется так называемая система микросмешивания LIGA (микросмеситель), разработанная IMM (Институт микротехники, Майнц ГмбХ), в которой два потока жидкости перемещаются один относительно другого в противоположных направлениях в имеющих специальную форму микроканалах в блоке смесителя, а затем сливаются через щелевое отверстие, перпендикулярное направлению потока. Рассмотрен способ получения частиц размером 0,1-300 мкм, предпочтительно, 1-20 мкм или 10-50 мкм, а образование более крупных капель не раскрыто. Микросмесители не могут применяться для полимеризующихся жидких исходных веществ, имеющих при заданной температуре смешивания сравнительно высокую скорость полимеризации, так как каналы в таких смесителях имеют такой же размер, что и получаемые гранулы, и высока вероятность забивки смесителя в результате накопления отложений полимера. Кроме того, нет никаких сообщений или предложений относительно использования режима ламинарного течения для полимеризации диспергированных капель.

Проблема, которой касается настоящее изобретение, заключается в создании способа производства гранул смолы в промышленном масштабе, исключающего быструю агрегацию (соединение) частиц смолы и прерывание процесса производства.

Получение мезопористых гранул

В настоящее время эта проблема стала существенной при попытке найти способ получения в промышленном масштабе мезопористых гранул фенолоальдегидной смолы как промежуточного продукта при получении гранул угля, имеющих мезопористую/микропористую структуру.

В WO 02/12380 (Tennison и др., сведения из которой включены здесь посредством ссылки) раскрывается способ изготовления мезопористой смолы путем конденсации нуклеофильного компонента, который включает производное фенола или форполимер конденсации фенола, по меньшей мере с одним электрофильным сшивающим агентом, выбранным из группы, включающей формальдегид, параформальдегид, фурфураль (фурфурол) и гексаметилентетрамин, в присутствии порообразователя, выбранного из группы, включающей диол (например, этиленгликоль), диоловый простой эфир, циклический сложный эфир, замещенный циклический сложный эфир, замещенный линейный амид, замещенный циклический амид, аминоспирт и смесь одного из вышеуказанных веществ с водой, до образования полимера. Порообразователь присутствует в количестве, необходимом для придания смоле мезопористости (например, по меньшей мере 120 массовых частей порообразователя используются для растворения 100 массовых частей нуклеофильного компонента, что соответствует 100 массовым частям всех образующих смолу компонентов, т.е. нуклеофильного компонента и электрофильного компонента), а после конденсации его удаляют из пористой смолы путем промывки или вакуумной сушки. Полученную смолу можно карбонизировать путем нагрева в инертной среде до температуры по меньшей мере 600°C до получения материала, имеющего бимодальное распределение пор, пористую структуру, определенную путем порометрии азотной адсорбцией, включающую микропоры диаметром до 20 Ǻ и мезопоры диаметром 20-500 Ǻ, причем в этом материале имеются также макропоры. Значение разности объема пор по отношению к логарифму радиуса пор (dV/dlogR) для мезопор составляет более 0,2 по меньшей мере для некоторых значений размера пор в пределах 20-500 Ǻ. Мезопористый уголь без активирования может иметь площадь поверхности БЭТ (англ. BET) 250-800 м2/г. Его можно активировать путем нагрева при высокой температуре в присутствии диоксида углерода, водяного пара или их смеси, например путем его нагрева в среде углекислого газа при температуре выше 800°C, или он может быть активирован путем нагрева в воздушной среде при температуре выше 400°C. Тогда он может иметь площадь поверхности до 2000 м2/г. Используемое здесь значение "площадь поверхности BET" определяется методом Брунауэра, Эммета и Теллера (БЭТ) в соответствии с ASTM D1993-91 (Американский стандартный метод испытания), см. также ASTM D6556-04.

В WO 02/12380 сообщается о получении смолы как в виде порошка, так и в виде гранул. В гранулированном виде смолу можно получать, насыпая частично-сетчатый форполимер в горячую жидкость, например в минеральное масло, содержащее диспергатор, и перемешивая эту смесь. В растворе форполимера образуются гранулы, которые вначале являются жидкими, а затем по мере отверждения становятся твердыми. Средний размер гранул регулируется несколькими параметрами процесса, в том числе зависит от типа и скорости смесителя, температуры и вязкости масла, вязкости раствора форполимера и объемного отношения раствора к маслу, при этом можно регулировать средний размер в пределах от 5 до 2000 мкм, однако на практике трудно получить более крупные гранулы из-за проблем с гранулами в сосуде для диспергирования с мешалкой. Затем гранулы можно отфильтровать из масла. В примере, описывающем процесс получения, промышленную новолачную смолу смешивают с этиленгликолем при повышенной температуре, смешивают с гексамином и нагревают до получения вязкого раствора, который наливают в минеральное масло, содержащее высыхающее масло, после чего смесь продолжают нагревать, чтобы произошло отверждение. По окончании отверждения реакционную смесь охлаждают, после чего полученную мезопористую смолу отфильтровывают и промывают водой для удаления порообразователя и небольшого количества низкомолекулярного полимера. Отвержденные гранулы карбонизируют до получения гранул мезопористого угля, которые имеют вышеуказанную пористую структуру и могут быть активированы, как указано выше. Утверждается, что можно получить гранулы с узким гранулометрическим распределением, например, с D90.D10 больше 10 и, предпочтительно, больше 5. Однако гранулометрический состав гранул, который можно получить на практике в реакторах с мешалкой, является относительно неудовлетворительным и по мере увеличения масштаба производства гомогенность в режиме перемешивания и, следовательно, гранулометрический состав ухудшаются.

В WO 2006/103404 (Cashmore и др., British American Tobacco Co., сведения из которой включены здесь посредством ссылки) сообщается, что вышеуказанные гранулы мезопористого угля могут использоваться для введения в дымовые (противодымные) фильтры сигарет и что карбонизированные смолы, полученные из фенолоальдегидных смол, сшитых с помощью азотсодержащих сшивающих агентов, например гексаметилентетрамина или меламина, или полученные из нуклеофильных исходных веществ, таких как аминофенолы, особенно эффективны для удаления цианистого водорода из паровой фазы табачного дыма, и, кроме того, эффективны при удалении формальдегида, ацетальдегида и 1,3-бутадиена. Указано, что пористый уголь в виде микрогранул, например, размером 50-1000 мкм, особенно подходит для обработки при производстве табачных изделий, так как уменьшается риск слипания микрогранул и неравномерного заполнения волокна материала абсорбента в фильтры сигарет при придании им формы, а также потому, что они имеют низкую степень истирания и, следовательно, создают меньше пыли по сравнению с известными видами угля, например кокосовым древесным углем.

Поэтому более конкретной проблемой, которой касается изобретение, является производство мезопористых гранул фенолоальдегидной смолы в промышленном масштабе, исключая быстрое образование скоплений полимеризованного вещества, которые мешали бы процессу производства.

Карбонизация и активирование гранул

Способ карбонизации и активирования углеродного (угольного) материала во вращающихся печах известен, однако эти процессы при осуществлении в практическом производстве протекают медленно, и полученные материалы отличаются по своим свойствам.

В патенте US-A-1505517 (Woodruff и др.) раскрыт способ активирования угля в печи, вращающейся со скоростью примерно 1 оборот за 2 минуты, наклоненной под небольшим углом к горизонтальной оси и имеющей пластины, которые служат как для перемешивания материала в печи, так и для поднятия этого материала вверх и сбрасывания его вниз сквозь среду печи; причем предпочтительным активирующим материалом является водяной пар, правда, упоминается также использование диоксида углерода. Обработка чрезвычайно подвижных материалов в виде гранул не раскрыта и никакие средства для замедления перемещения материала через печь и, следовательно, регулирования времени пребывания не предлагаются.

В патенте US-A-4344821 (Angelo) раскрыт способ одновременной сушки, карбонизации и активирования углеродного материала животного или растительного происхождения во вращающейся печи. Наглядно показано, что реакция карбонизации с самого ее начала является самоподдерживающейся реакцией, но образующегося тепла недостаточно для сушки поступающего материала. Для частичного сжигания газов, выделяющихся во время карбонизации, в печь вводят воздух и, таким образом, обеспечивают тепло, необходимое на стадии сушки. Эти изобретатели придерживаются мнения, что следует отказаться от подачи в печь воздуха, особенно, если речь идет о мезопористых материалах. Для активирования перегретый водяной пар вводят с более низкой разгрузочной стороны печи непосредственно в слой угля с целью активирования угля без циркуляции водяного пара в зону, находящуюся над слоем. Обработка чрезвычайно подвижных материалов в виде гранул также не раскрыта и никакие средства для замедления перемещения материала через печь и, следовательно, регулирования времени пребывания не предлагаются.

В US-A-6316378 (Gibelhausen и др., CarboTex GmbH) описан способ получения гранул угля из смолистых исходных материалов, например гранул ионообменной смолы, с применением вращающейся туннельной сушилки. В одном из примеров смолу подавали во вращающуюся сушильную печь, у которой отношение длины к диаметру было равно 5,5, так чтобы коэффициент ее заполнения составил 20%; причем эта печь имела подъемные лопатки совкового типа для переворачивания продукта, а скорость перемещения продукта составляла 11,1 см/мин; при этом сушка проводилась во встречном потоке горячего газа. Затем осуществляли карбонизацию и активирование во вращающейся туннельной печи с коэффициентом заполнения 11%, с параллельным потоком водяного пара и рабочей температурой 850-900°C. Отношение длины этой печи к диаметру было равно 12, скорость перемещения продукта 28 см/мин, время пребывания составило 514 минут, а водяной пар подавали на расстоянии, составляющем примерно 20% длины печи. Описанный режим сушки привел бы к нарушению мезопористости в гранулах смолы. В соответствии с расчетами этих изобретателей длина сушилки составляла 5 метров, длина зоны пиролиза 36 метров, а длина зоны активирования - примерно 144 метра. Несмотря на то, что печь имеет наклон книзу, угол наклона из-за ее длины должен быть очень небольшим, и нет описания или предложения по установке кольцеобразных перегородок для регулирования движения гранул вдоль печи и, следовательно, времени пребывания.

Краткое изложение сущности изобретения

В соответствии с изобретением указанные проблемы могут быть решены с помощью способа получения отдельных твердых гранул полимерного материала, включающий следующие шаги: (а) объединение потока полимеризуемого жидкого исходного вещества и потока жидкой дисперсионной среды, с которой жидкое исходное вещество в основном или полностью не поддается смешению, в один поток; (б) обработка объединенного потока с целью диспергирования полимеризуемого жидкого исходного вещества в дисперсионной среде в виде капель; (в) создание условий для полимеризации капель в ламинарном потоке дисперсионной среды до образования отдельных твердых гранул, которые не поддаются слипанию; и (г) извлечение этих гранул из дисперсионной среды; причем время диспергирования по сравнению со временем полимеризации в ламинарном потоке является очень коротким, так что агломерация жидкого исходного вещества во время обработки с целью диспергирования по существу исключается.

Простое численное определение соотношения продолжительности обработки с целью диспергирования и продолжительности полимеризации в ламинарном потоке отсутствует, так как для разных систем реакционноспособных компонентов оно будет разным и будет зависеть от характера и количества растворителя в полимеризуемом жидком исходном веществе и от применяемой температуры. Однако в некоторых вариантах осуществления изобретения время обработки с целью диспергирования составляет менее 5% времени полимеризации в ламинарном потоке, в определенных вариантах осуществления изобретения более предпочтительно - менее 2% и в отдельных вариантах осуществления изобретения еще более предпочтительно - менее 1%. В колонне полимеризации с нисходящим ламинарным потоком, которая применяется при осуществлении изобретения, среднее время прохождения диспергированных капель в низ колонны можно рассматривать как время полимеризации в ламинарном потоке.

Кроме того, предлагается устройство для формирования отдельных твердых гранул полимерного материала, причем вышеуказанное устройство включает первый трубопровод (линия) для подачи потока полимеризуемого жидкого исходного вещества, второй трубопровод для подачи потока дисперсионной среды, с которой полимеризуемое жидкое исходное вещество в основном или полностью не поддается смешению; совмещенный с трубой смеситель, предназначенный для приема объединенного потока из первого и второго трубопроводов и диспергирования полимеризуемого жидкого исходного вещества в дисперсионной среде в виде капель; вертикальную колонну полимеризации, предназначенную для приема дисперсионной среды с диспергированными в ней каплями и полимеризации полимеризуемого жидкого исходного вещества во время прохождения к низу колонны в нисходящем потоке полимеризационной среды; а также емкость у основания колонны для приема нисходящего потока дисперсионной среды и сбора полимеризованных твердых гранул.

Варианты конструкции этого устройства дополнительно включают первую и вторую емкости для хранения первого и второго жидких компонентов полимеризуемого жидкого исходного вещества, первый и второй трубопроводы для подачи этих жидких компонентов, первый и второй безымпульсные насосы в вышеуказанных трубопроводах для подачи потоков компонентов по этим трубопроводам и второй совмещенный с трубой смеситель, предназначенный для приема и смешивания потоков первого и второго компонентов и образования потока полимеризуемого жидкого исходного вещества.

В одном или обоих трубопроводах для первого и второго компонентов может быть установлен подогреватель для подогрева одного или обоих потоков; поступающих во второй совмещенный с трубой смеситель. Устройство может дополнительно включать емкость для хранения дисперсионной среды, трубопровод, идущий из этой емкости для хранения к совмещенному с трубой смесителю, и третий безымпульсный насос в вышеуказанном трубопроводе для подачи потока дисперсионной среды. Трубопровод для дисперсионной среды может включать теплообменник для подогрева потока дисперсионной среды, поступающей из емкости для хранения; кроме того, устройство может включать третий совмещенный с трубой смеситель, предназначенный для приема подогретой дисперсионной среды из теплообменника и подачу прошедшей через него дисперсионной среды в первый совмещенный с трубой смеситель, а емкость у основания колонны может представлять собой емкость с мешалкой или отстойник, имеющий выпускное отверстие для гранул, образующих осадок в вышеуказанной емкости.

Кроме того, в изобретении предлагается способ карбонизации и активирования углеродного материала, который включает подачу материала во вращающуюся печь с внешним обогревом, в которой поддерживается температура, необходимая для карбонизации и активирования, причем печь имеет наклон книзу для перемещения материала вперед при ее вращении, при этом среда в печи по существу является бескислородной, что обеспечивается встречным потоком водяного пара или диоксида углерода, а по всей длине печи с интервалами установлены кольцеобразные перегородки для регулирования перемещения материала.

Еще одна особенность изобретения заключается в том, что для карбонизации и активирования углеродного материала предлагается вращающаяся печь с внешним обогревом, которая имеет полое вращающееся тело печи с наклоном книзу в направлении разгрузочной стороны и в которой по всей длине с интервалами установлены кольцеобразные перегородки для регулирования движения углеродного материала.

Другая особенность изобретения состоит в том, что предлагается способ получения активированного угля, подвергая древесный уголь воздействию среды активирующего газа при повышенной температуре во вращающейся печи, в которой установленные внутри печи кольцеобразные перегородки разграничивают зоны обработки, последовательно расположенные вдоль печи, и в которой поток активируемого материала под действием поступающего в печь потока еще необработанного угля переходит через перегородки, поступая из одной зоны обработки в следующую.

Еще одна особенность изобретения состоит в том, что предлагается способ получения активированного угля, подвергая древесный уголь воздействию среды активирующего газа при повышенной температуре во вращающейся печи, в которой установленные внутри печи кольцеобразные перегородки разграничивают зоны обработки, последовательно расположенные вдоль печи, и в которой поток активируемого материала под действием поступающего в печь потока еще необработанного угля переходит через перегородки, поступая из одной зоны обработки в следующую и в которой подъемные пластины, установленные в зонах обработки, при вращении печи частями поднимают слои древесного угля, а затем сбрасывают их каскадом в среде активирующего газа обратно в слой.

Краткое описание чертежей

Далее следует описание осуществления изобретения только на примере со ссылкой на прилагаемые чертежи, где:

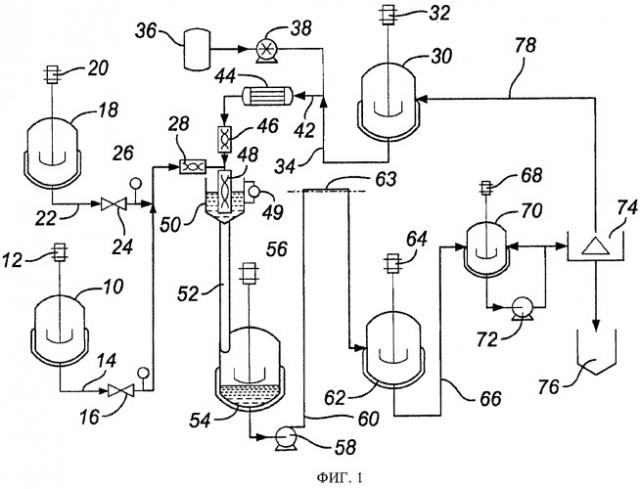

фиг.1 - упрощенная технологическая схема для первого варианта конструкции устройства, которое может применяться для получения гранул полимера;

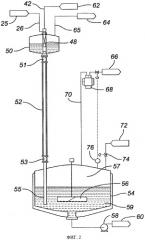

фиг.2 - схематический чертеж узла колонны полимеризации, являющегося частью устройства, представленного на фиг.1;

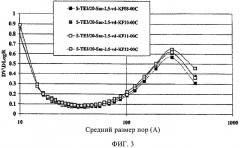

фиг.3 представляет данные о распределении размеров пор для четырех образцов смолы, полученных предлагаемым в изобретении способом (DV/DLogR в сравнении со средним размером пор (А));

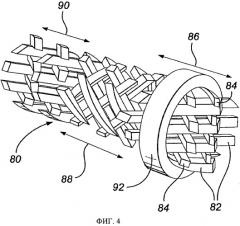

фиг.4 - изображение в перспективе смесительных элементов совмещенного с трубой смесителя, являющегося частью устройства, представленного на фиг.1 и 2, кроме того, демонстрирующее малую длину корпуса смесителя;

фиг.5 - упрощенная технологическая схема для второго варианта конструкции устройства, которое может применяться для получения гранул полимера, и фиг.5а - часть переливной (расширительной) емкости, являющейся частью устройства, показанного на фиг.5. (Элементы на фиг.5, имеющие одинаковые функции с элементами на фиг.1, по мере возможности, обозначены теми же цифрами посредством ссылки, что и на фиг.1, но увеличенными на 100, то есть емкость 10 на фиг.1 обозначена на фиг.5 цифрой 110);

фиг.6 - схематическое изображение печи для обработки с целью удаления растворителя, карбонизации и активирования в соответствии с вариантом конструкции, предлагаемом в изобретении; и

фиг.7 - изображение печи, показанной на фиг.6, если смотреть на тело печи.

Подробное описание предпочтительных вариантов осуществления изобретения

Используемый здесь термин "микропористый" относится к углю или другому материалу, имеющему поры диаметром менее 2 нм по данным измерений методом порометрии азотной адсорбцией и методом ртутной порометрии, а также по определению ИЮПАК (Международный союз теоретической и прикладной химии, англ. IUPAC).

Используемый здесь термин "мезопористый" относится к углю или другому материалу, имеющему наряду с микропорами поры диаметром от приблизительно 2 нм до примерно 50 нм по данным измерений методом порометрии азотной адсорбцией и методом ртутной порометрии, а также по определению ИЮПАК.

Используемый здесь термин "макропористый" относится к углю или другому материалу, имеющему наряду с микропорами поры диаметром более 50 нм по данным измерений методом порометрии азотной адсорбцией и методом ртутной порометрии, а также по определению ИЮПАК.

Варианты осуществления изобретения относятся к способу образования отвержденных гранул смолы из жидких исходных веществ, которые приобретают способность к полимеризации в результате объединения и смешивания потоков первого и второго компонентов до получения объединенного потока, который после диспергирования в жидкой суспензионной среде при заданной температуре полимеризации или при температуре, близкой к заданной, подвергается по существу полной полимеризации в течение короткого промежутка времени, например, 0,2-5 минут или 0,5-4 минуты. К проблемам в управлении такими реакционными системами относятся:

- эффективное смешивание потоков первого и второго компонентов;

- эффективное диспергирование жидкого исходного вещества в дисперсионной среде до образования капель требуемого размера, с размером капель в заданных пределах, и завершение диспергирования в течение короткого, по сравнению с продолжительностью полимеризации, промежутка времени, для того чтобы по существу исключить непреднамеренное повышение вязкости и(или) отложение агломерированных материалов; и

- проведение полимеризации в таком режиме, чтобы образовавшиеся гранулы в процессе полимеризации не крошились на мелкие части и не слипались, а при сборе были достаточно затвердевшими, чтобы не слипаться даже при соприкосновении друг с другом.

При применении настоящего способа для производства мезопористого активированного угля он может включать следующие последовательные шаги:

1. Объединение и смешивание компонентов до образования жидкого исходного вещества, способного к полимеризации.

2. Диспергирование полимеризуемого жидкого исходного вещества в дисперсионной среде в виде капель.

3. Полимеризация капель жидкого исходного вещества в ламинарном потоке дисперсионной среды.

4. Извлечение получаемых гранул из дисперсионной среды.

5. Промывка гранул.

6. Вакуумная сушка гранул.

7. Термообработка гранул для удаления оставшегося растворителя.

8. Карбонизация гранул.

9. Активирование карбонизированных гранул.

При производстве не мезопористого активированного угля, а другого материала, например ионообменного материала, вышеуказанную последовательность шагов можно закончить после промывки гранул. При обработке других материалов, а не гранул смолы, например материалов, полученных из кокоса или других материалов растительного происхождения, выполняются такие шаги, как термообработка, карбонизация и активирование.

Смешивание и диспергирование

Специалистам в данной области техники будет очевидно, что полимеризуемое жидкое исходное вещество подвергается двум операциям смешивания, во-первых, смешивание потоков 114, 122 его компонентов (фиг.5) в первом смесителе и, во-вторых, диспергирование получаемого смешанного потока 126 в дисперсионной среде во втором смесителе 148. Аналогично, дисперсионная среда также подвергается двум операциям смешивания, во-первых, смешивание третьего потока 134 диспергатора с четвертым потоком 140 диспергатора в третьем смесителе 146 и, во-вторых, диспергирование в ней потока полимеризуемого жидкого исходного вещества во втором смесителе 148. Функция, выполняемая первым и третьим смесителями, заключается в осуществлении однородного смешивания компонентов, полученных из отдельных входящих потоков, тогда как функция, выполняемая вторым смесителем, состоит в том, чтобы создать дисперсию полимеризуемого жидкого исходного вещества в качестве дисперсной фазы в дисперсионной среде в качестве диспергирующей фазы.

Постепенное нагревание полимеризуемого жидкого исходного вещества до или после образования объединенного потока с жидкой суспензионной средой нежелательно, так как при этом трудно избежать повышения вязкости и агломерации полимеризованного материала. Желательно, чтобы объединенный поток, поступающий в смеситель 148, имел температуру, по возможности, почти равную расчетной температуре полимеризации в колонне 152, но ограниченную скоростью полимеризации объединенного потока. В некоторых вариантах осуществления изобретения она предпочтительно не превышает 120°C, что определяется скоростью полимеризации объединенного потока. При практическом осуществлении изобретения колонна 152 имеет большую высоту, например около 6 метров, и опытный проектировщик не пожелает делать ее выше, чем это требуется для того, чтобы обеспечить возможность полной полимеризации опускающихся вниз гранул или по меньшей мере отверждения гранул, не допуская агломерации к тому времени, когда они выходят из колонны. Несмотря на то, что колонна 152 обогревается, в основном предпочтительнее поддерживать температуру полимеризации внутри колонны, вместо того, чтобы нагревать поступающую в колонну дисперсию до расчетной температуры полимеризации. В вариантах осуществления изобретения расчетная температура в колонне 152 равна 150°C, дисперсионная среда, выходящая из теплообменника 144, рассчитана на эту температуру, а расчетная температура при объединении потоков 114, 122 и подаче их в смеситель 128 приблизительно равна 120°C, что определяется реакционной способностью смешанного потока поступающего материала. Проектировщик может иметь стимул для поддержания в смесителе 128 сравнительно низкой температуры, для того чтобы проблемы полимеризации в нем свести к минимуму. Однако пределы, в которых это выполнимо, в некоторых вариантах осуществления изобретения ограничены необходимостью не допускать чрезмерного охлаждения потока, поступающего в смеситель 148 и колонну полимеризации 152. Поток 126 охлаждает материал в потоке 142, с которым он соединяется, но только до определенной степени, так как скорость течения в потоке 142 во много раз выше, чем в потоке 126. Объединенный поток, поступающий в смеситель 148, уже содержит исходное вещество, быстрая полимеризация которого началась, так как его температура уже равна или близка к расчетной температуре полимеризации, и специалистам в данной области техники очевидно, что это жестко ограничивает время, в течение которого этот поток может находиться в смесителе 148, и в течение которого может быть закончено диспергирование.

Установлено, что и функции смешивания, и функции диспергирования могут выполняться с применением совмещенных с трубой статических смесителей. Они не имеют подвижных элементов, приводятся в действие благодаря перепаду давления и работают за счет радиального перемещения проходящих через них потоков жидкости или газа и за счет разделения потоков жидкости или газа на многочисленные частичные потоки, которые затем снова соединяются. Основой таких смесителей может быть корпус в форме трубы, в котором имеется несколько решеток из элементов, расположенных под углом к продольной оси корпуса и по отношению друг к другу, так что они взаимно пересекаются; причем эти решетки могут быть установлены на сравнительно коротких участках оси, каждый из которых определяет ступень перемешивания и отличается от соседних участков, например, положением (углом поворота) смесительных элементов и(или) конфигурацией смесительных элементов, см. GB-A-2061746 (Streiff, Sulzer) и US 2004/0125691 (Streiff и др.), информация из которых включена здесь посредством ссылки. Более подробные данные по статическим смесителям, совмещенным с трубой, можно найти в Sulzer Technical Review, 3/1977, 108-113 и Recents Progres en Genie de Precedes, 11, 307-314 (1997), сведения из которых тоже включены здесь посредством ссылки. Такие смесители значительно лучше, чем смесительная трубопроводная арматура, насадки (дроссельные шайбы) или перфорированные пластины, применение которых при получении дисперсий широко известно, но которые имеют недостатки, заключающиеся в чрезмерно широком распределении капель по размерам и низкой эффективности. Совмещенные с трубой статические смесители обычно имеют живое (пропускное) сечение более 50%, например более 70%, что значительно уменьшает вероятность агломерации материала в этих смесителях и возможность закупоривания. Дополнительная информация о четырехэлементном статическом смесителе Kosch-Glitsch XMX содержится в Polymer Engineering and Science, 43, №4, 875-889, (J.M.Zalc и др.), сведения из которого включены здесь посредством ссылки.

Специалистам в данной области техники будет очевидно, что эти смесители имеют сложную внутреннюю конструкцию и режим течения и что не всегда может быть уместно при описании режимов течения в них использовать такие простые характеристики, как ламинарный или турбулентный, особенно, когда на такие режимы течения влияют скорости потока, при которых эти смесители работают. Некоторые производители рассматривают потоки через совмещенные с трубой статические смесители с числом Рейнольдса менее 200 как ламинарные, 200-500 - как неустановившиеся ламинарные, 500-2100 - как неустановившиеся турбулентные и более 2100 - как турбулентные. При диспергировании одной жидкости в другую число Рейнольдса имеет значение для размера капель, поскольку оно определяет масштаб (размер) во влажном или очень влажном водяном паре, где силы внутреннего трения становятся соизмеримыми с силами инерции, и указывает масштаб минимального завихрения, которое может существовать в потоке и, следовательно, размер капель, которые могут образоваться в потоке.

На фиг.4 показаны действующие элементы смесителя этого типа. Смесительный элемент 80 включает смесительные планки 82, 84, сгруппированные в решетки, в данном случае, четыре параллельных планки; причем каждая решетка находится под углом по отношению к продольной оси смесителя и имеет пригнанные друг к другу и перекрещивающиеся, как показано, планки. Пары перекрещивающихся планок находятся в сравнительно коротких продольных группах 86, 88, 90, причем эти группы повернуты относительно соседних с ними групп, например, на 90°. Смесительный элемент 80 входит в корпус, небольшая по длине часть которого показана цифрой 92, и который обрезан, для того чтобы показать смесительный элемент. Текучая среда разделяется на отдельные потоки в открытых пересекающихся каналах каждого смесительного элемента и в каждом месте пересечения часть потока сдвигается в пересекающий канал. Таким образом, негомогенность потоков уменьшается (выравнивается) двухмерно в первом элементе и трехмерно во втором элементе. В варианте со смесителем, действующим как диспергатор, тонкие пластинки смесительного элемента сначала разделяют поток. Когда какая-либо капля попадает в зону раздела пересекающихся каналов, она подвергается воздействию колебаний динамического давления вследствие смещения составляющих скорости через 90° и в результате деформируется. Если ее диаметр превышает критическое значение, капля разрушается (делится на более мелкие капельки).

Что касается статического смесителя 148, в котором происходит диспергирование полимеризуемого жидкого исходного вещества в дисперсионной среде, то для заданной совокупности физических свойств текучей среды главным фактором, влияющим на размер капель, получаемых с помощью статического смесителя, является удельная скорость гашения энергии (потока), которая в свою очередь регулируется конфигурацией (геометрией) смесителя и скоростью текучей среды.

Перепад давления

Удельная скорость гашения энергии (потока)

где D - диаметр трубы, м;

fD - коэффициент трения Дарси;

L - длина смесителя, м;

М - масса, кг;

Р - давление, Па;

Q - объемная скорость потока, м3с-1;

u - скорость, мс-1;

ε - скорость гашения энергии, Вт·кг-1.

Расчетная скорость гашения энергии (потока) является средней скоростью по всему смесителю, хотя в пределах смесителя возможны ее локальные изменения, причем максимальная скорость может быть в десять раз выше минимальной. Эта скорость является гораздо более постоянной, чем в емкости с мешалкой, где максимальная скорость гашения энергии может быть во многие сотни раз выше минимальной. Вместе с тем такая неравномерность гашения энергии означает, что для получения требуемого размера капель смеситель должен иметь достаточную длину, чтобы обеспечить прохождение всей текучей среды в дисперсной фазе через участки с высокой скоростью гашения энергии.

Согласно более развитой теории (Streiff и др.) 1997 г., упоминавшейся выше, процесс диспергирования в турбулентном потоке определяется отношением сил напряжения за пределами частицы к силам поверхностного натяжения внутри капли. Это отношение регулируется числом Вебера, We. Для того чтобы произошло разрушение капли, это отношение должно превышать критическое значение. Для самой большой устойчивой капли диаметром dmax We=Wec. Силы напряжения создаются турбулентными завихрениями масштаба le=0,1Dh, где Dh - гидравлический диаметр смеси