Способ двухстадийного получения комплексной добавки полифункционального действия для бетонов и строительных растворов и комплексная добавка полифункционального действия

Иллюстрации

Показать всеИзобретение относится к составу и способу получения комплекской добавки, применяемой в качестве модификатора свойств бетонов и строительных растворов, изготовляемых на вяжущих на основе портландцементного клинкера. Способ заключается в двухстадийном получении добавки конденсацией нафталинсульфокислоты - НСК с формальдегидом с образованием олигомерных полиметиленнафталинсульфонатов - ПНС на первой стадии, поликонденсацией ПНС и технических лигносульфонатов - ЛС с образованием блок-сополимера на второй стадии и введением в полученный продукт поверхностно-активного вещества пеногасящего действия, при этом первую стадию конденсации НСК с формальдегидом ведут с предварительным подогревом реакционной смеси нагревом от 116 до 125-127°С и загрузкой формальдегида в течение 120-150 мин при перемешивании и выдержке при 125-130°С в течение 120-150 мин, при этом технологический процесс ведут при давлении 150-250 кПа, вторую стадию осуществляют перемешиванием 150-180 мин при 118-123°С с предварительной выдержкой реакционной массы 12-30 мин при 100-105°С при атмосферном давлении и массовом соотношении ПНС и ЛС - 1:(0,28-0,32). Полученный продукт обрабатывают щелочью до рН 7-9. Комплексная добавка для бетонов и строительных растворов, полученная вышеуказанным способом, производится в двух формах - в виде раствора или порошка. Изобретение развито в зависимых пунктах формулы. Технический результат - получение полифункциональной добавки с регулируемыми пластифицирующими и воздухововлекающими свойствами. 2 н. и 1 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к технологии неорганических и органических веществ естественного и искусственного происхождения и их комплексов (добавок), применяемых в качестве модификаторов свойств бетонных и растворных смесей, бетонов и строительных растворов, изготовляемых на вяжущих на основе портландцементного клинкера.

Номенклатура добавок, рекомендуемых для регулирования свойств готовых к употреблению бетонных и растворных смесей, а также добавок, изменяющих свойства бетонов и растворов, достаточно широка (Руководство по применению химических добавок в бетоне, М., Стройиздат, 1980, 55 с.).

На основе изучения технологических эффектов и механизма действия различных видов химических добавок, а также реальных задач производства основной акцент сделан на поверхностно-активные вещества суперпластифицирующе-воздухоудаляющего действия.

По химическому составу суперпластификаторы - СП объединены в четыре основные группы: группа А - продукты конденсации сульфированного меламина; группа В - продукты поликонденсации нафталинсульфокислоты и формальдегида; группа С - модифицированные лигносульфонаты; группа Д - остальные (Батраков В.Г. и др. Применение суперпластификаторов в бетоне. Обзорная информация, М., ВНИИС, 1982, 57 с).

Суперпластификатор, синтезированный на основе сульфированных меламиновых смол (добавка группы А), хотя и замедляет гидратацию портландцемента, а также обладает минимальным воздухововлечением (что обуславливает повышение механостроительных свойств бетона), тем не менее, в бетонных смесях с указанной добавкой вызывает быструю потерю подвижности.

Из отечественных добавок к группе А относят продукты 10-03, НИЛ-10, КМ-30; к группе В - С-3, 30-03, СМФ; к группе С - 1СТМ, ХДСК, НИЛ-20 и другие.

При проверке в соответствии с ГОСТ 24211-80 (изменение №1) некоторые из указанных добавок по совокупности эффектов не относятся к суперпластификаторам.

Анализ разработанных как зарубежных, так и отечественных суперпластификаторов выявил, что наиболее перспективными с учетом наличия сырья, технологии и эффекта от применения является продукт на основе конденсации нафталинсульфокислоты и формальдегида, известный как суперпластификатор С-3 (добавка группы В) (Силина Э.С. и др. Влияние качества суперпластификатора С-3 на его эффективность в бетонах и растворах, М., НИИЖБ Госстроя СССР, 1985, с.84-92).

Практическое использование суперпластификатора С-3 выявило некоторые его недостатки, а именно:

- свойство продукта С-3, получаемого на различных предприятиях, несмотря на формальное соответствие ТУ 6-14-625-80, могут существенно различаться, что в бетонах выражается в неадекватных технологических эффектах, причиной которых является образование в ходе синтеза добавок олигомеров разной молекулярной массы:

- литые бетонные смеси довольно быстро теряют свою начальную подвижность, что в ряде случаев сокращает область их эффективного использования;

- бетоны, приготовленные из высокоподвижных и литых бетонных смесей с суперпластификатором С-3, в ряде случаев оказались неэффективными в конструкциях с высокими требованиями к морозостойкости;

- постоянно возрастающая стоимость сырья - нафталина и его производных предполагает необходимость использования суперпластификатора С-3 в комплексе с другими добавками для уменьшения доли последнего.

По своей технической сущности и достигаемому результату наиболее близким аналогом - прототипом к изобретению является техническое решение по патенту на изобретение РФ №2262490, С04 В 24/16, 2003, в описании к которому приведен способ двухстадийного получения комплексной добавки полифункционального действия для бетонов и строительных растворов путем регулирования их подвижности и воздухововлечения, включающий конденсацию нафталинсульфокислоты - НСК с формальдегидом с образованием олигомерных полиметиленнафталинсульфонатов - ПНС на первой стадии, поликонденсацию ПНС и технических лигносульфонатов - ЛС с образованием блок-сополимера на второй стадии и введение в полученный продукт поверхностно-активного вещества - ПАВ пеногасящего действия, а также комплексная добавка полифункционального действия для бетонов и строительных растворов, полученная указанным способом.

В указанном изобретении блок-сополимер ПНС и ЛС получают конденсацией олигомерных ПНС, содержащих реакционно-способную гидроксиметиленовую группу, с ЛС в сильнокислой среде при 100-115°С в течение 1-2 ч до установления равновесного молекулярно-массового распределения - ММР.

Введение ЛС в реакционную систему осуществляют после предварительной конденсации нафталинсульфокислоты с формальдегидом при 125-135°С в течение 45-75 мин при наличии в системе высокой концентрации гидроксиметилированных олигомерных интермедиатов.

При этом блок-сополимер ПНС и ЛС используется с добавлением ПАВ пеногасящего действия (в обычном диапазоне дозировок указанного компонента 0,2-0,5% по отношению к массе пластифицирующей добавки) для предупреждения снижения прочности бетона во все сроки твердения.

В известном способе получения добавки полифункционального действия не учитывается влияние ни молекулярно-массового распределения - ММР лигносульфонатов на строительно-технические свойства бетонов, ни требования по допустимому содержанию в них сахаров, т.е. не конкретизируются физико-химические свойства технических лигносульфонатов, обусловленные как их фракционным составом, так и различиями в технологиях, применяемых на разных заводах-производителях.

Эти обстоятельства не позволяют однозначно рассматривать все виды ЛС как гарантирующие достижение одинакового положительного эффекта в цементных системах в совокупности технологических параметров способа получения добавки по известному изобретению.

Вышесказанное относится и к выбору ПАВ пеногасящего действия, поскольку применение типа последнего, как и его массовая доля в добавке, прямо зависит от ММР и фракционного состава ЛС, участвующих в реакции поликонденсации с ПНС с образованием блок-сополимера с последним.

При этом температурные интервалы осуществления способа на каждой из его стадий являются низкотемпературными режимами и не оптимальны с точки зрения молекулярной структуры блок-сополимера ПНС с ЛС и содержанием сахаров в конечном продукте.

Задачей изобретения является способ получения полифункциональной добавки с возможностью регулирования ее пластифицирующего и воздухововлекающего действия в бетонных смесях и растворах в зависимости от свойств исходных лигносульфонатов при синтезе блок-сополимера ПНС с последними.

Поставленная задача решается тем, что в способе двухстадийного получения комплексной добавки полифункционального действия для бетонов и строительных растворов путем регулирования их подвижности и воздухововлечения, включающем конденсацию нафталинсульфокислоты с формальдегидом с образованием олигомерных полиметиленнафталинсульфонатов - ПНС на первой стадии, поликонденсацию ПНС и технических лигносульфонатов - ЛС с образованием блок-сополимера на второй стадии и введение в полученный продукт поверхностно-активного вещества - ПАВ пеногасящего действия, согласно изобретению стадию конденсации нафталинсульфокислоты с формальдегидом ведут с предварительным подогревом смеси НСК и формальдегида с плавным подъемом температуры от 116 до 125-127°С и постепенной загрузкой формальдегида в течение 120-150 мин при непрерывном перемешивании и последующей выдержкой при температуре 125-130°С в течение 120-150 мин до степени конденсации 2-9, при этом нагрев, процессы перемешивания и выдержки ведут при давлении 150-250 кПа, а стадию поликонденсации ПНС и ЛС осуществляют перемешиванием 150-180 мин при 118-123°С с предварительной выдержкой реакционной массы 12-30 мин при 100-105°С, атмосферном давлении и при массовом соотношении ПНС и ЛС, равном 1:(0,28-0,32), а полученную реакционную массу нейтрализуют раствором щелочи до рН 7-9, при этом используют лигносульфонаты с молекулярно-массовым распределением - ММР, равным 2·103-15·103 дальтона при содержании низкомолекулярной - НМ и высокомолекулярной - ВМ фракций соответственно не более 20% и не менее 40-60% и сахаров в пересчете на пентозу не более 1,5%.

Как вариант, в способе в качестве поверхностно-активного вещества пеногасящего действия - ПАВ используют соединение из группы синтетических анионоактивных веществ: сложный эфир ортофосфорной кислоты - трибутилфосфат и после нейтрализации сушат.

Сущность изобретения заключается в следующем. В цементных системах с пластификаторами на основе олигомерных полиметиленнафталинсульфонатов, модифицированных, в частности, лигносульфонатами, адсорбция, диспергирование и воздухововлечение взаимосвязаны. На воздухововлечение в значительной степени влияет величина концентрации, молекулярно-массовое распределение и фракционный состав лигносульфонатов, оставшихся в растворе после адсорбции на твердой фазе.

Лигносульфонаты с молекулярной массой - ММ больше 15·103-16·103 дальтона, сильно адсорбирующиеся цементом, практически не вовлекают воздух, при этом увеличение ММ более 20·103 нецелесообразно, тогда как ЛС с молекулярной массой меньше 2·103-5·103 Дальтона, т.е. являясь олигомерной истинно растворимой низко молекулярной фракцией ЛС, существенно замедляют твердение бетонов в раннем возрасте.

В диффузат, помимо низкомолекулярных фракций, могут переходить моносахариды-пентозы, которые при низкотемпературном режиме поликонденсации не карамелизуются и усиливают эффект замедления твердения.

Низкомолекулярные фракции являются ответственными за воздухововлекающую способность ЛС в составе блок-сополимера ПНС, т.е. последняя возрастает с увеличением концентрации НМ фракций в растворе, уменьшением их ММ и степени сульфирования.

С учетом сказанного, оптимальное содержание НМ и ВМ фракций должно быть ограничено соответственно не более 20% и не менее 40-60% с ММР, равным 2·103-15·103 дальтона, и содержанием сахаров в пересчете на пентозу не более 1,5%.

При этом тепловой режим, время выдержек реакционных масс в аппаратах и величины давления на обеих стадиях выбраны экспериментально, исходя из необходимости сокращения длительности процессов промышленного синтеза добавки и полноты сополимеризации ПНС и ЛС в единую молекулярную структуру с заданными свойствами.

Регулируя ММР суперпластификаторов в процессе синтеза можно в определенной мере изменять их воздухововлекающие свойства. В настоящее время рекомендуется совмещать суперпластификаторы групп А и В с воздухововлекающими добавками. Но так как суперпластификаторы в большинстве своем при совмещении с воздухововлекающими агентами коагулируют, то это одинаково негативно отражается и на пластификации и на воздухововлечении. Выбор в качестве ПАВ именно трибутилфосфата определяется его оптимальной способностью совмещаться с добавкой по сравнению с другими типами ПАВ.

С целью выявления влияния вида ЛС на свойства добавки были выбраны технические продукты Слокского, Камского и Кондопожского ЦБК.

Изучение влияния фракций ЛС (разделение на фракции осуществлено методом ультрафильтрации) на свойства добавки показало, что для получения суперпластификатора блок-сополимера ПНС и ЛС, обладающего определенным воздухововлекающим эффектом и не снижающего прочность бетона, предпочтительно использовать высокомолекулярную фракцию ЛС или лигносульфонат, содержащий в своем составе повышенные ее количества, который был использован в дальнейших экспериментах.

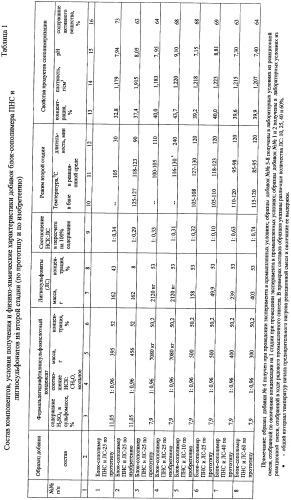

В таблице 1 представлены результаты лабораторных опытов и экспериментального промышленного выпуска в процессе осуществления обеих стадий по синтезу блок-сополимера на основе ПНС и ЛС в различных условиях осуществления реакций.

Соотношение нафталинсульфокислоты и формальдегида использовалось эквимолярное - 1:0,96, а соотношение нафталинсульфокислоты - НСК и лигносульфонатов - ЛС составляло (1:0,10)-(1:0,74).

Первая стадия конденсации в способе согласно настоящему изобретению по организации процесса и его длительности существенно отличается от способа по прототипу.

Пример осуществления способа.

Реализация способа приводится для экспериментального промышленного выпуска.

На стадии конденсации нафталинсульфокислоты и формальдегида в аппарат (конденсатор с мешалкой) подавали 984 л воды при температуре 70°С. Затем в конденсатор при работающей мешалке загружали 2713,09 кг нафталинсульфокислоты (техн.) и с постепенной загрузкой 1436,6 кг формальдегида (техн.) в течение 150 мин с плавным подъемом температуры от 116 до 126±1°С и последующей выдержкой при постоянной температуре 130°С в течение 135 мин. Давление в аппарате при перемешивании и выдержке поддерживали в пределах 250 кПа. Реакционную смесь разбавляли водой до получения формальдегиднафталинсульфокислотного конденсата концентрацией 50,2%.

Данный способ предусматривает обязательную выдержку реакционной смеси при температуре, близкой к конечной температуре предварительно загруженной смеси компонентов и плавного ее разогрева.

Это увеличивает степень конверсии и полного вовлечения в реакцию конденсации мономерных солей нафталинсульфокислоты.

Совокупность указанных технологических приемов позволила подавать на вторую стадию полностью сбалансированный промежуточный продукт со степенью конденсации 2-9.

Вторая стадия способа была проведена помимо лабораторных условий, также и в промышленном эксперименте в условиях, соответствующих регламентам прототипа и данного изобретения, при этом были использованы рядовые и фракционированные лигносульфонаты (Табл.1, примеры соответственно №№3 и 4).

На стадии поликонденсации 7080 кг ПНС и 2120 кг фракционированных лигносульфонатов с концентрацией 53% подавали в следующий аппарат по технологической схеме (конденсатор с мешалкой), в котором смесь выдерживалась 23 мин при температуре 103±2°С, а затем перемешивалась в течение 180 мин при температуре 120±3°С и атмосферном давлении. Массовое соотношение ПНС и ЛС равно 1:0,32. Полученный продукт нейтрализовали раствором едкого натра, нейтрализацию завершали при показателе активности водородных ионов 7-9 ед. рН. Конечная плотность раствора была 1,18 кг/дм3.

На этой стадии использовались лигносульфонаты с ММР, равным 2·103-15·103 дальтона. Содержание низкомолекулярной и высокомолекулярной фракций поддерживалось соответственно не более 20% и не менее 40-60%, содержание сахаров в пересчете на пентозу не превышало 1,5%.

При получении добавки в жидком виде - растворе в качестве ПАВ пеногасящего действия использовали трибутилфосфат (в форме натриевой соли) в количестве до 1% по отношению к раствору добавки.

Для получения добавки в твердом виде - порошке водный раствор добавки после нейтрализации высушивали в распылительной сушилке до остаточной влажности 7-10%. Трибутилфосфат (также в форме натриевой соли) в количестве 0,6% в пересчете на содержание блок-сополимера ПНС и ЛС в сухом виде вводили в готовый высушенный продукт.

По результатам анализа было отмечено повышение активного вещества в продуктах сополимеризации (68% против 64% в способе по прототипу).

Установлено, что при увеличении доли ЛС температура реакционной массы при атмосферном давлении не поднимается до уровня, достигаемого при содержании ЛС 25%. Это снижает полноту реакции.

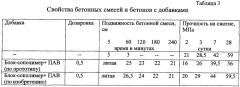

При анализе строительно-технических свойств цементно-песчаных растворов с добавками блок-сополимера и ЛС (по изобретению) установлено, что с увеличением в указанных образцах добавки доли ЛС значительно повышается воздухосодержание растворных смесей и не уменьшается пластифицирующее действие добавок. Вместе с тем прослеживается снижение прочности в этом ряду (Табл.2). Оптимальным для этого ряда являются предложенные добавки с 25% содержанием ЛС.

Необходимо отметить, что известные добавки (Табл.1, примеры №№1 и 3), полученные из конденсатов заводских операций резко отличаются между собой по пластифицирующей способности. Однако предложенные добавки с 25% содержанием ЛС из тех же конденсатов имеют одинаковые свойства (Табл.2, примеры №№2 и 7). Это дает основание считать, что при производстве комплексной добавки стабильность качества продукции будет выше, чем при производстве известной добавки.

Таким образом, предложенный способ позволяет получить улучшенную форму комплексной добавки полифункционального действия для бетонов и строительных растворов новыми технологическими приемами на основе блок-сополимера ПНС и ЛС с фракционированным составом и оптимальным ММ распределением.

Добавка, полученная описанным выше способом, может применяться либо в жидкой форме - в виде водного раствора, либо в порошкообразном виде.

Добавка характеризуется содержанием компонентов в следующем соотношении, соответственно, мас.%:

В жидком виде - раствор:

| Блок-сополимер ПНС и технических лигносульфонатов | 25-62 |

| ПАВ | 0,6-1,0 |

| Вода | Остальное |

В твердом виде - порошок:

| Блок-сополимер ПНС и технических лигносульфонатов | 89,6-92,7 |

| ПАВ | 0,3-0,6 |

| Вода связанная | Остальное |

Сравнение свойств бетонных смесей с добавкой по предложенному изобретению и добавкой-прототипом (Табл.3) показывает, что блок-сополимер ПНС и фракционированных лигносульфонатов обеспечивает более высокое сохранение подвижности. В то же время, если использовать указанный сополимер с добавлением трибутилфосфата в диапазоне 0,6-1,0% в жидкой фазе по отношению к массе пластифицирующей добавки, то наблюдается повышение прочности бетона во все сроки твердения.

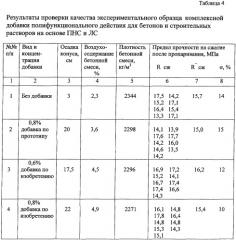

Была проведена промышленная проверка экспериментального образца предложенной добавки. В экспериментах использовались: среднеалюминатный портландцемент М 400 с НГ=26,5%; кварцевый песок с Мк=1,56; гранитный щебень, состоящий на 40% из зерен фракции 5-10 мм и 60% из зерен фракции 10-20 мм. Состав бетона Ц:П:Щ:В=1:2:3,36:0,54. Добавки вводили со всей водой затворения. Смеси готовили в смесителе принудительного действия. Через пять минут после окончания перемешивания определяли осадку конуса бетонной смеси и ее воздухосодержание. Из полученных бетонных смесей формировали образцы-кубики 10×10×10 см и подвергали их ТВО по режиму 3+3+6+2 ч; температура изотермической выдержки 75°С. Образцы испытывали на прочность через 12 часов после окончания ТВО.

Результаты испытаний представлены в таблице 4.

Из данных эксперимента следует:

- добавка обладает суперпластифицирующим действием в бетонах аналогично суперпластификатору по прототипу;

- обладая большим воздухововлекающим действием в сравнении с прототипом, добавка не снижает прочности литых бетонов.

Добавка, разработанная в соответствии с настоящим изобретением, отвечает требованиям ГОСТ 24211-2003.

Добавка внесена Госстандартом России в Каталожный лист продукции под названием СУПРАНАФТ, Регистрационный №049532/01.

1. Способ двухстадийного получения комплексной добавки полифункционального действия для бетонов и строительных растворов путем регулирования их подвижности и воздухововлечения, включающий конденсацию нафталинсульфокислоты - НСК с формальдегидом с образованием олигомерных полиметиленнафталинсульфонатов - ПНС на первой стадии, поликонденсацию ПНС и технических лигносульфонатов - ЛС с образованием блок-сополимера на второй стадии и введение в полученный продукт поверхностно-активного вещества - ПАВ пеногасящего действия, отличающийся тем, что стадию конденсации нафталинсульфокислоты с формальдегидом ведут с предварительным подогревом смеси НСК и формальдегида с плавным подъемом температуры от 116 до 125-127°С и постепенной загрузкой формальдегида в течение 120-150 мин при непрерывном перемешивании и последующей выдержкой при температуре 125-130°С в течение 120-150 мин до степени конденсации 2-9, при этом нагрев, процессы перемешивания и выдержки ведут при давлении 150-250 кПа, а стадию поликонденсации ПНС и ЛС осуществляют перемешиванием 150-180 мин при 118-123°С с предварительной выдержкой реакционной массы 12-30 мин при 100-105°С, атмосферном давлении и при массовом соотношении ПНС и ЛС, равном 1:(0,28-0,32), а полученную реакционную массу нейтрализуют раствором щелочи до рН 7-9, при этом используют лигносульфонаты с молекулярно-массовым распределением - ММР, равным 2·103-15·103 дальтона, при содержании низкомолекулярной - НМ и высокомолекулярной - ВМ фракций соответственно не более 20% и не менее 40-60% и сахаров в пересчете на пентозу не более 1,5%.

2. Способ по п.1, отличающийся тем, что в качестве поверхностно-активного вещества - ПАВ пеногасящего действия используют трибутилфосфат и после нейтрализации сушат.

3. Комплексная добавка полифункционального действия для бетонов и строительных растворов, полученная способом по п.1 или 2, характеризующаяся содержанием компонентов в следующем соотношении соответственно, мас.%:В жидком виде - раствор:

| Блок-сополимер ПНС и технических лигносульфонатов | 25-32 |

| ПАВ | 0,6-1,0 |

| Вода | Остальное |

| Блок-сополимер ПНС и технических лигносульфонатов | 89,6-92,7 |

| ПАВ-трибутилфосфат | 0,3-0,6 |

| Вода связанная | Остальное |