Способ получения спиртового раствора алкоголята щелочного металла

Иллюстрации

Показать всеИзобретение относится к способу получения спиртового раствора алкоголята щелочного металла, который может быть использован в синтезе фармацевтических и агрохимических активных веществ, а также в качестве катализатора переэтерификации и амидирования. Спиртовой раствор алкоголята щелочного металла получают из гидроксида щелочного металла и алифатических спиртов с 1-5 атомами углерода в реакционной колонне с противотоком спирта и гидроксида щелочного металла, при этом в реакционной колонне устанавливают флегмовое число, составляющее по меньшей мере 0,05. При осуществлении предлагаемого способа удается избежать осаждения твердого вещества в зоне реакционной колонны ниже точки подачи раствора гидроксида щелочного металла. 12 з.п. ф-лы, 5 пр., 2 ил.

Реферат

Настоящее изобретение относится к получению алкоголятов, прежде всего к способу получения спиртового раствора алкоголята щелочного металла.

Алкоголяты щелочных металлов используют в качестве сильных оснований для синтеза многочисленных химикатов, применяемых, например, для получения фармацевтических и агрохимических активных веществ. Кроме того, алкоголяты щелочных металлов находят применение в качестве катализаторов реакций переэтерификации и амидирования.

Алкоголяты щелочных металлов (MOR) получают из гидроксидов щелочных металлов (МОН) и спиртов (ROH) реакционной дистилляцией в противоточной дистилляционной колонне, причем воду, образующуюся согласно приведенной ниже реакции, удаляют вместе с дистиллятом.

.

Указанный технологический принцип, предусматривающий противоток водного раствора гидроксида щелочного металла и газообразного метанола в ректификационной колонне, описан, например, в патенте США US 2877274. Подобный способ без принципиальных изменений описан также в европейском патенте ЕР 1242345.

Подобный способ, но с дополнительным использованием разделяющего агента, например, такого как бензол, приводится в патенте Великобритании GB 377631 и патенте США US 1910331. При этом разделяющий агент используют для разделения смеси воды с водорастворимым спиртом. В соответствии с обоими указанными публикациями конденсат с целью отделения реакционной воды подвергают обработке методом разделения фаз.

Кроме того, в немецком патенте DE 968903 приводится способ непрерывного получения алкоголятов щелочных металлов, в соответствии с которым отбираемую из верхней части колонны водно-спиртовую смесь конденсируют, после чего подвергают обработке методом разделения фаз. При этом водную фазу отбрасывают, а спиртовую фазу возвращают в верхнюю часть колонны вместе со свежим спиртом. Подобный способ описан в европейском патенте ЕР 0299577, причем воду выделяют из конденсата с помощью мембраны.

Недостаток, проявляющийся при практическом использовании указанных выше способов, состоит в том, что в зоне подачи раствора гидроксида щелочного металла (то есть в той части реакционной колонны, где используемый гидроксид щелочного металла обладает наиболее высокой концентрацией) существует опасность осаждения твердого вещества, вынуждающая прекратить проведение производственного процесса.

Учитывая вышеизложенное, в основу настоящего изобретения была положена задача разработать способ получения спиртового раствора алкоголята щелочного металла, позволяющий с высокой технологической надежностью осуществлять производственный процесс в непрерывном стабильном рабочем режиме с возможностью использования рыночных водных растворов гидроксида щелочного металла.

Неожиданно удалось разработать способ получения спиртового раствора алкоголята щелочного металла из гидроксида щелочного металла и спирта в реакционной колонне с противотоком спирта и гидроксида щелочного металла, который отличается тем, что в реакционной колонне устанавливают флегмовое число, составляющее по меньшей мере 0,05. Это означает, что в случае полной конденсации по меньшей мере 5% масс. конденсата возвращают в верхнюю часть реакционной колонны в виде флегмы. Благодаря указанной настройке флегмового числа неожиданно удается избежать осаждения твердого вещества в зоне реакционной колонны ниже точки подачи раствора гидроксида щелочного металла. Преимущество предлагаемого в изобретении способа по сравнению со способами уровня техники состоит в том, что концентрация используемого гидроксида щелочного металла в точке его подачи в реакционную колонну (то есть в зоне максимальных значений концентрации) не превышает предельного значения растворимости гидроксида щелочного металла. Флегмовое число, устанавливаемое в соответствии с предлагаемым в изобретении способом, определяется типом целевого алкоголята щелочного металла, соответственно растворимостью используемого гидроксида щелочного металла в смеси воды с используемым спиртом, образующейся в результате настройки флегмового числа. Это оказалось особенно неожиданным, поскольку способы согласно уровню техники осуществляют без подачи флегмы в реакционную колонну или перед возвращением конденсата в реакционную колонну в качестве флегмы из него методом разделения фаз или мембранным методом извлекают воду. Благодаря осуществляемой согласно изобретению настройке флегмового числа концентрация воды в верхней части реакционной колонны всегда оказывается достаточно высокой, чтобы эффективно предотвратить осаждение твердого вещества. Таким образом, может быть осуществлена технология, характеризующаяся отсутствием чувствительности к нарушениям или колебаниям производственного процесса, например, таким как колебания концентрации вводимых в реакционную колонну компонентов. В отличие от способов согласно уровню техники воду из конденсата перед его возвращением в реакционную колонну в соответствии с предлагаемым в изобретении способом не выделяют.

Таким образом, объектом настоящего изобретения является способ получения спиртового раствора алкоголята щелочного металла из гидроксида щелочного металла и спирта в реакционной колонне с противотоком спирта и гидроксида щелочного металла, отличающийся тем, что в реакционной колонне устанавливают флегмовое число, составляющее по меньшей мере 0,05.

В соответствии с предлагаемым в изобретении способом флегмовое число определяется типом целевого алкоголята щелочного металла, соответственно растворимостью используемого гидроксида щелочного металла в смеси воды с используемым спиртом, образующейся в результате настройки флегмового числа. В качестве вторичного пара в реакционной колонне получают спирт, содержащий небольшое количество воды, причем в соответствии с предлагаемым в изобретении способом по меньшей мере 5% масс. указанного вторичного пара конденсируют и полученный конденсат возвращают в виде флегмы в верхнюю часть реакционной колонны, что соответствует флегмовому числу, составляющему по меньшей мере 0,05. Согласно изобретению под флегмовым числом подразумевают отношение возвращаемого в реакционную колонну жидкого массового потока (флегмы) в кг/ч к отгоняемому из реакционной колонны жидкому (дистиллят) или газообразному (вторичный пар) массовому потоку в кг/ч. Устанавливаемое в реакционной колонне флегмовое число предпочтительно составляет от 0,11 до 0,34, особенно предпочтительно от 0,14 до 0,27 и еще более предпочтительно от 0,17 до 0,24. Следовательно, в верхнюю часть реакционной колонны в качестве флегмы возвращают предпочтительно от 10 до 25% масс., особенно предпочтительно от 12 до 21% масс. и еще более предпочтительно от 15 до 19% масс. головного продукта. В соответствии с предлагаемым в изобретении способом воду из конденсата и/или флегмы реакционной колонны перед их возвращением в реакционную колонну в качестве флегмы предпочтительно не выделяют. Благодаря указанной настройке флегмового числа реакционная смесь в верхней части противоточной дистилляционной реакционной колонны всегда содержит воду в концентрации, достаточной для эффективного предотвращения осаждения твердого вещества.

В соответствии с предлагаемым в изобретении способом в качестве гидроксида щелочного металла можно использовать гидроксид натрия, гидроксид калия или гидроксид лития, причем предпочтительно используют гидроксид натрия и гидроксид калия. В соответствии с предлагаемым в изобретении способом гидроксид щелочного металла можно использовать в виде водного или спиртового раствора, или в виде водного раствора, который в качестве дополнительного растворителя содержит исходный спирт.

В соответствии с предлагаемым в изобретении способом гидроксид щелочного металла предпочтительно используют в виде водного раствора с ацидиметрически определяемым содержанием гидроксида щелочного металла, составляющим предпочтительно от 15 до 55%, особенно предпочтительно от 30 до 53% и особенно предпочтительно от 45 до 52%.

В соответствии с предлагаемым в изобретении способом в качестве спиртов можно использовать алифатические спирты с 1-5 атомами углерода, например, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол, втор-бутанол, изобутанол, трет-бутанол или изомеры пентанола, например, такие как н-пентанол. Однако в соответствии с предлагаемым в изобретении способом предпочтительно используют метанол или этанол, особенно предпочтительно метанол.

Спирт, используемый в соответствии с предлагаемым в изобретении способом, может выполнять функцию как растворителя, так и эдукта. Кроме того, функцией спирта, используемого в соответствии с предлагаемым в изобретении способом, может являться отпаривание воды из жидкости, осуществляемое с целью удаления воды из реакционного объема вместе с дистиллятом. Следовательно, количество используемого в соответствии с предлагаемым в изобретении способом спирта преимущественно в 15-45 раз, предпочтительно в 25-35 раз превышает массу воды, содержащейся в исходном потоке гидроксида щелочного металла.

Использовать реакционную колонну следует при давлении, составляющем преимущественно от 0,5 до 2 бар, причем предпочтительным является давлении окружающей среды.

В соответствии с предлагаемым в изобретении способом раствор гидроксида щелочного металла предпочтительно подают на самую верхнюю тарелку, соответственно предпочтительно в верхнюю часть реакционной колонны. В соответствии с предлагаемым в изобретении способом благоприятным является нагревание вводимого в реакционную колонну раствора гидроксида щелочного металла до температуры, которая предпочтительно несколько ниже температуры кипения этого раствора. В случае использования водного раствора гидроксида натрия перед подачей в реакционную колонну его нагревают до температуры, предпочтительно составляющей от 50 до 70°С, например, благодаря пропусканию через теплообменник. Температура вводимого в реакционную колонну раствора гидроксида щелочного металла должна соответствовать температуре тарелки в месте введения указанного раствора.

В соответствии с предлагаемым в изобретении способом предпочтительным является разделение головного продукта (то есть вторичного пара или дистиллята), который не возвращают в реакционную колонну в виде флегмы, на воду и спирт, которое предпочтительно можно осуществлять на проводимой в ректификационной колонне дополнительной технологической стадии, причем полученный в результате подобного разделения спирт можно возвращать в реакционную колонну в качестве возвращаемого из ректификационной колонны спирта.

Таким образом, в соответствии с предлагаемым в изобретении способом в реакционную колонну можно вводить как возвращаемый из ректификационной колонны, так и свежий спирт. В реакционную колонну предпочтительно вводят как возвращаемый из ректификационной колонны, так и свежий спирт. Свежий спирт можно вводить в реакционную колонну либо в отдельной точке подачи, либо совместно со спиртом, возвращаемым в реакционную колонну из ректификационной колонны.

Возвращаемый из ректификационной колонны спирт вводят в реакционную колонну предпочтительно в газообразном состоянии в точке, расположенной по меньшей мере на двадцать тарелок ниже точки введения в эту колонну раствора гидроксида щелочного металла. Возвращаемый из ректификационной колонны спирт преимущественно вводят на одну из десяти, особенно предпочтительно на одну из шести тарелок, находящихся выше куба реакционной колонны, или непосредственно в куб реакционной колонны. Возвращаемый из ректификационной колонны спирт еще более предпочтительно вводят в куб реакционной колонны.

В соответствии с предлагаемым в изобретении способом свежий спирт можно использовать как в виде пара, так и в виде жидкости. Свежий спирт предпочтительно подают в куб, испаритель или на одну или несколько из десяти тарелок, особенно предпочтительно на одну или несколько из шести тарелок, расположенных выше куба реакционной колонны. В соответствии с предлагаемым в изобретении способом подачу свежего спирта, предпочтительно находящегося в газообразном состоянии, прежде всего, осуществляют в куб или испаритель реакционной колонны.

В соответствии с предпочтительным вариантом осуществления предлагаемого в изобретении способа свежий спирт вводят в верхнюю часть ректификационной колонны, прежде всего, вместе с возвращаемой в эту колонну флегмой. Указанный вариант осуществления предлагаемого в изобретении способа, прежде всего, пригоден для удаления избыточной воды из метанола перед подачей последнего в реакционную колонну. При этом подачу свежего спирта особенно предпочтительно осуществляют в конденсатор или сборник конденсата ректификационной колонны, еще более предпочтительно в конденсатор ректификационной колонны.

В соответствии с особым вариантом осуществления предлагаемого в изобретении способа свежий спирт вводят во флегму реакционной колонны, то есть подают его либо в конденсатор, либо в сборник конденсата реакционной колонны.

Максимальное среднее содержание воды в подаваемом в реакционную колонну спирте (как возвращаемом из ректификационной колонны, так и свежем спирте) преимущественно составляет 1000 частей на млн (масс.), предпочтительно 500 частей на млн (масс.). В особенно предпочтительном варианте осуществления предлагаемого в изобретении способа среднее содержание воды в подаваемом в реакционную колонну спирте составляет от 200 до 450 частей на млн (масс.), предпочтительно от 300 до 400 частей на млн (масс.).

Предлагаемый в изобретении способ можно осуществлять как в непрерывном, так и в полунепрерывном рабочем режиме. При осуществлении способа в полунепрерывном рабочем режиме спирт, предпочтительно метанол, вводят в испаритель реакционной колонны и в ходе производственного процесса дозируют его в виде жидкости в куб или в газообразном виде на самую нижнюю или одну из нижних тарелок реакционной колонны, в то время как раствор гидроксида щелочного металла вводят в верхнюю часть этой колонны.

Однако предлагаемый в изобретении способ предпочтительно осуществляют в непрерывном рабочем режиме. При этом раствор гидроксида щелочного металла предпочтительно вводят в верхнюю часть реакционной колонны, тогда как газообразный спирт вводят в куб этой колонны.

Реакционная колонна, предназначенная для осуществления предлагаемого в изобретении способа, предпочтительно оснащена используемыми в качестве встроенных элементов тарелками, выбранными из группы, включающей колпачковые тарелки, туннельные тарелки, тарелки Тормана и колпачковые тарелки с крестообразными шлицами. В другом варианте осуществления предлагаемого в изобретении способа реакционная колонна может быть оснащена также сетчатыми или клапанными тарелками, структурированными или неструктурированными насадками или насадочными телами.

В соответствии с предлагаемым в изобретении способом поток реакционного продукта, отбираемый предпочтительно из куба, соответственно испарителя реакционной колонны, представляет собой спиртовый раствор целевого алкоголята щелочного металла, концентрация которого составляет, например, 30%. Указанный поток реакционного продукта, при необходимости, может содержать незначительные количества воды и/или непревращенного гидроксида щелочного металла.

В соответствии с предлагаемым в изобретении способом не возвращаемый в реакционную колонну дистиллят предпочтительно подвергают проводимому на отдельной стадии разделению, и, следовательно, освобожденный от воды спирт можно возвращать в реакционную колонну. Предпочтительным методом подобной переработки спирта является известная специалистам дистилляция, сушка посредством мембраны или сушка посредством молекулярных сит. В соответствии с предлагаемым в изобретении способом подобную переработку спирта предпочтительно выполняют методом дистилляции.

В соответствии с особенно предпочтительным вариантом осуществления предлагаемого в изобретении способа часть отбираемого из верхней части реакционной колонны головного продукта, который не возвращают в реакционную колонну в качестве флегмы, подвергают переработке в ректификационной колонне при давлении, более высоком по сравнению с давлением в реакционной колонне. При этом согласно изобретению предпочтительной является подача указанной части головного продукта реакционной колонны в ректификационную колонну через компрессор для вторичного пара. Воду выводят из системы благодаря ее отбору из куба ректификационной колонны. Получаемый в верхней части ректификационной колонны дистиллят можно возвращать в реакционную колонну.

Кроме того, реакцию можно осуществлять при давлении, более высоком по сравнению с давлением ректификации, и возвращать головной продукт ректификационной колонны в реакционную колонну через компрессор для вторичного пара.

В соответствии с предлагаемым в изобретении способом ректификацию смеси спирта с водой можно осуществлять известными методами, приведенными, например, в „Distillation: Principles and Practices" (Johann G.Stichlmair, James R. Fair; издательство Wiley-VCH).

При использовании для осуществления предлагаемого в изобретении способа метанола в качестве спирта дистиллят реакционной колонны предпочтительно перерабатывают в ректификационной колонне. В соответствующей ректификационной колонне можно использовать любые известные встроенные элементы, такие как тарелки или структурированные насадки или слои из насадочных тел. Метанол в виде легкокипящего дистиллята получают в верхней части подобной ректификационной колонны, а воду можно отбирать из ее куба. При этом флегмовое число преимущественно составляет более 0,5 и предпочтительно находится в интервале от 0,8 до 1,5. Давление в ректификационной колонне может быть как ниже, так и выше давления в реакционной колонне. Температуру в ректификационной колонне регулируют в соответствии с выбранным давлением. Смесь метанол/вода вводят в нижнюю половину ректификационной колонны предпочтительно между второй и пятнадцатой тарелками от испарителя. В подобном предпочтительном варианте осуществления предлагаемого в изобретении способа свежий спирт вводят в верхнюю часть ректификационной колонны, прежде всего, вместе с флегмой, чтобы перед возвращением метанола в реакционную колонну удалить содержащуюся в нем избыточную воду. При этом подачу свежего спирта особенно предпочтительно осуществляют в конденсатор или сборник конденсата ректификационной колонны, еще более предпочтительно в конденсатор ректификационной колонны.

При использовании этанола, н-пропанола, изопропанола, н-бутанола, втор-бутанола, изобутанола, трет-бутанола или изомеров пентанола в соответствии с предлагаемым в изобретении способом предпочтительно выбирают также дистилляционную, при необходимости, многоступенчатую технологию переработки спирта, позволяющую разделять азеотропы, соответственно гетероазеотропы, известными специалистам методами. При этом в качестве вспомогательных средств можно использовать известные из уровня техники азеотропообразователи, способные образовывать со спиртом гетероазеотропы. Однако для указанной цели можно использовать также адсорбенты, например, такие как цеолиты.

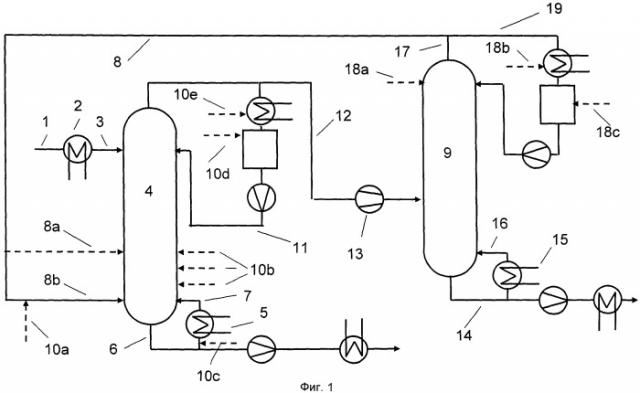

На Фиг.1 показана установка, включающая реакционную колонну 4, давление в которой ниже давления в ректификационной колонне 9. При этом раствор гидроксида щелочного металла вводят по трубопроводу 1 в теплообменник 2, в котором нагревают его до температуры, необходимой для последующей подачи в соответствующую точку верхней части реакционной колонны 4, осуществляемой по трубопроводу 3. Раствор алкоголята щелочного металла отбирают из куба колонны 4 по трубопроводу 6. С кубом колонны 4 соединен испаритель 5, посредством которого устанавливают необходимую концентрацию раствора алкоголята щелочного металла. Вторичный пар из испарителя 5 по трубопроводу 7 направляют в нижнюю часть реакционной колонны 4. Возвращаемый из ректификационной колонны 9 спирт 8 можно вводить в реакционную колонну 4 в точках 8а и 8b. Наряду с возвращаемым спиртом по трубопроводам 10а-10е можно вводить также свежий спирт. В верхней части реакционной колонны 4 часть вторичного пара конденсируют и возвращают в колонну 4 в виде флегмы 11. Другую часть вторичного пара по трубопроводу 12 направляют к компрессору 13 для вторичного пара и далее в ректификационную колонну 9. Из куба ректификационной колонны 9 по трубопроводу 14 отбирают воду. Ректификационную колонну 9 нагревают посредством испарителя 15, в котором образуется поток вторичного пара, направляемый по трубопроводу 16 в нижнюю часть ректификационной колонны 9. В верхнюю часть ректификационной колонны 9 по трубопроводу 18а можно вводить свежий спирт. Часть вторичного пара конденсируют в верхней части ректификационной колонны 9 и возвращают в нее в виде флегмы. Другую часть вторичного пара по трубопроводу 8 направляют в реакционную колонну 4. Свежий спирт можно вводить также во флегму ректификационной колонны 9 в точках 18b-18с.

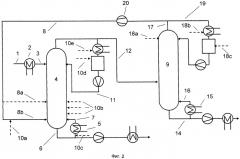

На Фиг.2 показана установка, включающая реакционную колонну 4, давление в которой ниже давления в ректификационной колонне 9. Показанная на Фиг.2 установка отличается от установки, показанной на Фиг.1, тем, что поток вторичного пара 8 поступает в реакционную колонну 4 через компрессор 20 для вторичного пара. Другим отличием является отсутствие компрессора 13 для вторичного пара.

Приведенные ниже примеры служат для пояснения предлагаемого в изобретении способа получения алкоголятов щелочных металлов и не ограничивают объема изобретения.

Примеры

1. Непрерывный процесс

Пример 1.1 (согласно изобретению)

На самую верхнюю тарелку оснащенной 40 колпачковыми тарелками реакционной колонны высотой 9 м и внутренним диаметром 80 мм подают 0,53 кг/ч нагретого до температуры около 60°С водного раствора едкого натра концентрацией 50%. С целью сведения к минимуму теплопотерь в окружающую среду реакционная колонна оснащена системой компенсационного обогрева, разделенной на секции, каждая из которых обеспечивает обогрев десяти тарелок. Система компенсационного обогрева позволяет регулировать внутреннюю температуру средней тарелки каждой из секций. С целью снижения содержания растворенного в жидкой фазе твердого вещества 12% масс. образующегося в реакционной колонне конденсата возвращают в колонну в виде флегмы, что соответствует флегмовому числу 0,14. Реакционная колонна функционирует при давлении окружающей среды. Между испарителем и самой нижней тарелкой реакционной колонны вводят 8,88 кг/ч испаренного метанола с содержанием воды 400 частей на млн (масс.) и температурой около 70°С, который поднимается противотоком относительно жидкой фазы.

Из испарителя реакционной колонны отбирают 1,16 кг/ч реакционного продукта в виде раствора метилата натрия в метаноле концентрацией 30%, суммарное содержание воды и непревращенного гидроксида натрия (в расчете на сухое вещество) в котором составляет 0,18% масс. Температура верхней части реакционной колонны составляет 75°С. В верхней части колонны конденсируется 8,25 кг/ч метанола, содержащего 5% воды. Около 1 кг/ч конденсата возвращают в колонну в виде флегмы.

Благодаря осуществлению указанного выше технического мероприятия общая щелочность жидкой фазы (концентрация присутствующих в жидкой фазе гидроксида натрия и метилата натрия) снижается до величины, составляющей менее 20% масс., то есть жидкую фазу разбавляют до концентраций гидроксида натрия и метилата натрия, гораздо более низких по сравнению с соответствующими пределами растворимости. Прежде всего, это относится к гидроксиду натрия, поскольку рециркуляция воды, возвращаемой в колонну с флегмой, позволяет значительно увеличить ее содержание в жидкой фазе. Благодаря этому гидроксид натрия остается в растворенном состоянии. В свою очередь, это обусловливает отсутствие осаждения твердого вещества в реакционной колонне.

Пример 1.2 (не в соответствии с изобретением)

На самую верхнюю тарелку оснащенной 40 колпачковыми тарелками реакционной колонны высотой 9 м и внутренним диаметром 80 мм подают 0,55 кг/ч нагретого до температуры около 60°С водного раствора едкого натра концентрацией 50%. С целью сведения к минимуму теплопотерь в окружающую среду реакционная колонна оснащена системой компенсационного обогрева, разделенной на секции, каждая из которых обеспечивает обогрев десяти тарелок. Система компенсационного обогрева позволяет регулировать внутреннюю температуру средней тарелки каждой из секций. Реакционная колонна функционирует без флегмы при давлении окружающей среды. Между испарителем и самой нижней тарелкой реакционной колонны вводят 8,74 кг/ч испаренного метанола с содержанием воды 400 частей на млн (масс.) и температурой около 70°С, который поднимается противотоком относительно жидкой фазы.

Из испарителя реакционной колонны отбирают 1,27 кг/ч реакционного продукта в виде раствора метилата натрия в метаноле концентрацией 30%, суммарное содержание воды и непревращенного гидроксида натрия (в расчете на основное вещество) в котором составляет 0,15% масс. Температура верхней части реакционной колонны составляет 75°С. В верхней части колонны конденсируется 8,01 кг/ч метанола, содержащего 5% воды.

Общая щелочность жидкой фазы (концентрация присутствующих в жидкой фазе гидроксида натрия и метилата натрия) значительно выше 30% масс. Концентрация гидроксида натрия в верхней части реакционной колонны гораздо выше, а концентрация воды гораздо ниже, чем в примере 1.1. На верхних тарелках реакционной колонны происходит осаждение твердого вещества.

2. Полунепрерывный процесс

Лабораторная дистилляционная установка представляет собой многогорлую колбу, которая оснащена колонкой, состоящей из двух частей, соединенных переходным устройством для монтажа системы измерения температуры, а также мешалкой, термометром и кубовым дозатором. В качестве составных частей колонки можно использовать тарельчатые или насадочные колонки, причем, при необходимости, можно осуществлять комбинированный монтаж частей дистилляционной колонки обоих указанных типов выше и ниже переходного устройства для измерения температуры. Дистилляционная колонка оснащена регулятором флегмового числа. С целью визуального контроля осаждения твердого вещества предпочтительно используют стеклянную колонку с колпачковыми тарелками. Верхняя часть дистилляционной колонки снабжена холодильником, регулятором флегмового числа и верхним дозатором. При необходимости, можно осуществлять нагрев потоков, направляемых в куб или верхнюю часть колонки.

Пример 2.1 (согласно изобретению)

Реакционная колонка состоит из двух частей: нижней части длиной 20 см, заполненной тонкой стальной стружкой (она расположена ниже переходного устройства для измерения температуры), и верхней части с девятью колпачковыми тарелками. Диаметр обеих частей реакционной колонки составляет 29 мм. В систему загружают 720 г метанола, который нагревают до кипения. Флегмовое число посредством соответствующего регулятора устанавливают на уровне 0,16, получая около 300 г дистиллята в час. В верхнюю часть реакционной колонки посредством верхнего дозатора подают 13 г/ч водного раствора едкого натра концентрацией 50%. В куб реакционной колонки посредством кубового дозатора подают 290 г/ч метанола. Наблюдают отсутствие осаждения твердого вещества.

Спустя 6 часов прекращают подачу раствора едкого натра в верхнюю часть реакционной колонки. В течение следующих 30 минут в куб колонки дозируют метанол и продолжают дистилляцию с прежним отбором конденсата. По истечении 6,5 часов получают 697 г раствора метилата натрия в метаноле концентрацией 10%, суммарное содержание воды и непревращенного гидроксида натрия (в расчете на сухое вещество) в котором составляет 0,75% масс.

Пример 2.2 (не в соответствии с изобретением)

В качестве реакционной колонки используют устройство, аналогичное примеру 2.1. В него загружают 720 г метанола, который нагревают до кипения таким образом, чтобы получать около 300 г дистиллята в час. В верхнюю часть реакционной колонки посредством верхнего дозатора подают 20 г/ч водного раствора едкого натра концентрацией 50%. Устройство функционирует без подачи флегмы. По истечении примерно одного часа наблюдают явное осаждение твердого вещества на трех верхних тарелках колпачковой колонны.

Спустя 6 часов прекращают подачу раствора едкого натра в верхнюю часть реакционной колонки. В течение следующих 30 минут в куб колонки дозируют метанол и продолжают дистилляцию с прежним отбором конденсата. По истечении 6,5 часов получают 582 г раствора метилата натрия в метаноле концентрацией 13%, суммарное содержание воды и непревращенного гидроксида натрия (в расчете на сухое вещество) в котором составляет 0,57% масс.

Пример 2.3 (согласно изобретению)

В качестве реакционной колонки используют устройство, аналогичное примеру 2.1. В систему загружают 720 г метанола, который нагревают до кипения. Флегмовое число посредством соответствующего регулятора устанавливают на уровне 0,16, получая около 460 г дистиллята в час. В верхнюю часть реакционной колонки посредством верхнего дозатора подают 20 г/ч водного раствора едкого натра концентрацией 50%. Наблюдают отсутствие осаждения твердого вещества.

Спустя 6 часов прекращают подачу раствора едкого натра в верхнюю часть реакционной колонки. В течение следующих 30 минут в куб колонки дозируют метанол и продолжают дистилляцию с прежним отбором конденсата. По истечении 6,5 часов получают 814 г раствора метилата натрия в метаноле концентрацией 11%, суммарное содержание воды и непревращенного гидроксида натрия (в расчете на сухое вещество) в котором составляет 0,57% масс.

Метод анализа

Концентрацию воды и непревращенного гидроксида щелочного металла определяют с помощью модифицированного метода титрования по Карлу Фишеру, обычно используемого для определения содержания воды. Индицируемым при этом итоговым параметром является суммарное содержание воды и гидроксида щелочного металла. Результаты соответствующего определения представляют в % масс. (в расчете на сухой гидроксид щелочного металла).

1. Способ получения спиртового раствора алкоголята щелочного металла из гидроксида щелочного металла и алифатических спиртов с 1-5 атомами углерода в реакционной колонне с противотоком спирта и гидроксида щелочного металла, отличающийся тем, что в реакционной колонне устанавливают флегмовое число, составляющее по меньшей мере 0,05.

2. Способ по п.1, отличающийся тем, что гидроксид щелочного металла используют в виде спиртового или водного раствора или в виде водного раствора, который в качестве дополнительного растворителя содержит исходный спирт.

3. Способ по п.2, отличающийся тем, что раствор гидроксида щелочного металла вводят в верхнюю часть реакционной колонны.

4. Способ по п.1, отличающийся тем, что находящийся в газообразном состоянии спирт вводят в точке реакционной колонны, расположенной по меньшей мере на двадцать тарелок ниже точки подачи раствора гидроксида щелочного металла.

5. Способ по п.1, отличающийся тем, что дистиллят, который не возвращают в реакционную колонну, на дополнительной технологической стадии разделяют на воду и спирт, который возвращают в реакционную колонну.

6. Способ по п.5, отличающийся тем, что среднее содержание воды в направляемом в реакционную колонну спирте составляет от 200 до 450 частей на млн (мас.).

7. Способ по одному из пп.1-6, отличающийся тем, что в качестве спирта используют метанол.

8. Способ по п.5, отличающийся тем, что разделение осуществляют в ректификационной колонне.

9. Способ по п.8, отличающийся тем, что давление в ректификационной колонне выше давления в реакционной колонне.

10. Способ по п.9, отличающийся тем, что дистиллят, который не возвращают в реакционную колонну, на дополнительной технологической стадии разделяют на воду и метанол, причем указанный дистиллят направляют в ректификационную колонну через компрессор для вторичного пара.

11. Способ по п.10, отличающийся тем, давление в реакционной колонне выше давления в ректификационной колонне.

12. Способ по п.11, отличающийся тем, что после проведения в ректификационной колонне выделения воды метанол через компрессор для вторичного пара возвращают в реакционную колонну.

13. Способ по меньшей мере по одному из пп.8-12, отличающийся тем, что подачу свежего спирта осуществляют в конденсатор или сборник конденсата ректификационной колонны.