Способ получения фторполимерных порошковых материалов

Иллюстрации

Показать всеИзобретение относится к получению фторполимерных порошковых материалов. Получают модифицированный фторполимерный порошковый материал. Получают суспензию твердых частиц фторполимера из группы, включающей полимер фторэтиленпропилена и полимер перфоралкокси-соединений совместно с частицами ПТФЭ в водном жидком носителе. Замораживают водную суспензию. Замороженный носитель удаляют посредством сублимации при давлении ниже атмосферного с получением сухих частиц фторполимера, модифицированного наличием модификатора ПТФЭ в виде порошка. 13 з.п. ф-лы, 3 ил., 1 пр.

Реферат

Данное изобретение относится к способу получения фторполимерных порошковых материалов.

Фторполимеры представляют собой длинноцепочечные полимеры, включающие, главным образом, этиленовые линейные структурные единицы, в которых некоторые или все атомы водорода замещены фтором. Примеры фторполимеров включают политетрафторэтилен, полимер перфторметилвинилового эфира (ПФМВЭ), полимер фторэтиленпропилена (ФЭП), полимеры перфторалкокси-соединений (ПФА), политрифторхлорэтилен и поливинилфторид. Они наиболее химически инертны среди всех полимеров и отличаются необычной стойкостью к кислотам, основаниям и растворителям. Они обладают необычно низкими фрикционными свойствами и обладают способностью выдерживать экстремальные температуры. Соответственно, фторполимеры используют в разнообразных применениях, в которых необходима стойкость по отношению к экстремальным внешним условиям. Существующие в настоящее время применения включают образование труб и прокладочных материалов для химических установок, полупроводникового оборудования, автомобильных деталей и конструкционной облицовки.

Существуют некоторые применения, для которых требуется порошковая форма фторполимера. Фторполимер можно наносить на поверхность путем электростатического напыления порошка. Применения могут включать нанесение покрытия на домашнюю кухонную посуду для улучшения антипригарных свойств и повышения износостойкости и нанесение покрытия на автомобильные детали для повышения стойкости к разрушению под влиянием воздействий окружающей среды.

В настоящее время обычно применяют два способа для получения порошковой формы фторполимера. Способы распылительной сушки включают перекачивание водной дисперсии фторполимерного исходного материала в распылительную систему, обычно расположенную в верхней части сушильной камеры. Жидкость распыляют в потоке нагретого газа, чтобы испарить воду и получить сухой порошок. Данный способ имеет некоторые ограничения. Необходимость перекачивания водной дисперсии в распылительную систему ограничивает применение данного способа материалами, поддающимися перекачиванию насосом, а агломераты, полученные распылительной сушкой, прочно связаны друг с другом и трудно поддаются последующей деагломерации. Кроме того, можно обрабатывать только материалы, не способные образовывать волокна, т.к. распыление может привести к образованию волокон фторполимера, что приводит к получению неподатливого, зефироподобного материала, с которым трудно обращаться.

Альтернативный способ включает коагуляцию частиц в водной дисперсии. Коагуляцию облегчают путем применения большого сдвигового усилия, добавления кислот или добавления гелеобразующих веществ и последующей обработки органической жидкостью, не смешивающейся с водой. Коагулированные частицы можно отделить от остаточной жидкости путем фильтрования и затем высушить, обычно с применением лотковой сушилки, ленточной сушилки или сушилки с мгновенным испарением. Коагулированные гранулы обычно подвергают поверхностному упрочнению для удобства в обращении. Однако образование агломератов приводит к тому, что размер частиц становится слишком большим для применения в традиционных способах нанесения порошкового напыления. Измельчение, которое традиционно применяют для регулирования распределения частиц по размерам, может привести к образованию волокон из частиц и к получению неподатливого материала, с которым трудно обращаться. Поверхностно-упрочненный материал также образует прочный агломерат, который трудно поддается последующей деагломерации.

В обоих этих способах трудно ввести значительное количество модификатора для повышения барьерных свойств фторполимера.

Таким образом, целью настоящего изобретения является обеспечение способа получения модифицированного фторполимерного порошкового материала с повышенными барьерными свойствами.

В соответствии с данным изобретением обеспечивают способ получения модифицированного фторполимерного материала в форме порошка, включающий стадии: образования суспензии твердых частиц фторполимера совместно с частицами политетрафторэтилена (ПТФЭ) в качестве модификатора в водном жидком носителе; замораживания водной суспензии и последующей сублимации замороженной водной суспензии с получением сухих частиц фторполимера, модифицированных наличием модификатора ПТФЭ, в виде порошка.

Способ по изобретению позволяет добавлять к полимеру большее количество модификатора по сравнению с возможным количеством при использовании обычных технологий.

Частицы модификатора эффективно распределяются между частицами фторполимера в водном носителе, таким образом придавая повышенные барьерные свойства конечному порошковому материалу. Образуется сплав ПТФЭ/фторполимер, который по своей природе является более кристаллическим, чем немодифицированный фторполимер. Последующее измельчение или облучение высушенного сублимацией модифицированного фторполимерного материала также может повысить его пригодность в качестве материала для порошковых покрытий.

Предпочтительно фторполимер представляет собой полимер перфторметилвинилового эфира (ПФМВЭ). Предпочтительно размер частиц фторполимера составляет от 30 до 350 нм, предпочтительно от 200 до 250 нм, например примерно 230 нм. Предпочтительно ПТФЭ-модификатор имеет размер частиц от 30 до 350 нм, предпочтительно от 200 до 250 нм, и присутствует в смеси ФМВЭ/ПТФЭ в количестве до 50% мас., предпочтительно от 20 до 30% мас., например примерно 25% мас., в расчете на сухое вещество.

Способ особенно пригоден для переработки полимера перфторметилвинилового эфира (ПФМВЭ), полимера фторэтиленпропилена (ФЭП) и полимеров перфторалкокси-соединений (ПФА).

Предпочтительно размер частиц модифицированного фторполимерного порошкового материала достаточно мал, что обеспечивает возможность нанесения традиционными способами порошкового напыления. Получаемые агломераты (при первичном размере частиц примерно 0,2 мкм) могут иметь средний диаметр от 1 до 100 мкм, более предпочтительно от 20 до 30 мкм,

Предпочтительно суспензию твердых частиц фторполимера в жидком носителе замораживают в морозильной установке при температуре ниже 0°C. Более предпочтительно суспензию замораживают при температуре от -60°C до -20°C. Обычно замораживание выполняют в течение 6-24 часов.

Предпочтительно перед замораживанием суспензию твердых частиц фторполимера в жидком носителе наливают, зачерпывают или каким-либо другим образом переносят в поддоны. Предпочтительно поддон, содержащий суспензию твердых частиц фторполимера, затем переносят в морозильную установку и замораживают в поддоне.

Предпочтительно водным носителем является вода, с поверхностно-активным веществом или без него, с промежуточными растворителями (органическими растворителями, применяемыми, чтобы способствовать диспергированию/сольватированию добавочных смол) или без них. Если используют промежуточные растворители, они должны присутствовать в достаточно низкой концентрации, а их температуры плавления должны быть достаточно высокими, чтобы они не замедляли замораживание.

Предпочтительно сублимацию осуществляют с использованием давления ниже атмосферного или вакуума. Использование пониженного давления вызывает сублимацию носителя из замороженного состояния непосредственно в газообразное состояние, минуя переход из твердого состояния в жидкое и из жидкого состояния в газообразное. Предпочтительно пониженное давление создают с помощью вакуумного насоса. Предпочтительно пониженное давление составляет от 1 кПа до 0,1 МПа (от 0,01 атм до 0,99 атм), более предпочтительно от 4 кПа до 8,1 кПа (от 0,04 атм до 0,08 атм). Обычно сублимацию можно выполнять в течение 12-48 ч.

Способ предпочтительно осуществляют при температуре, которая на практике ниже температуры стеклования фторполимера. Температура стеклования полимера, Тс, представляет собой температуру, при которой он переходит из стеклообразной формы в каучукоподобную форму. Измеренное значение Тс зависит от молекулярной массы полимера, его тепловой истории и выдержки и от скорости нагрева и охлаждения. Типичные значения температуры стеклования составляют: для ПФМВЭ приблизительно 75°C, для ПФА приблизительно 75°C, для ФЭП приблизительно -208°C, для ПВДФ (поливинилиденфторид) приблизительно -45°C.

Чтобы способствовать процессу сублимации и избежать плавления жидкости-носителя, регулируют температуру. Благоприятным совпадением является то, что данное регулирование также поддерживает температуры ниже значений Тс для некоторых из перечисленных веществ. Таким образом, данный способ можно осуществлять при температуре окружающей среды. В качестве альтернативы данный способ можно осуществлять при температуре, которая выше температуры окружающей среды, чтобы сократить время, требующееся для проведения процесса.

Частицы модифицированного фторполимера можно обработать после осуществления сублимации или в любой момент во время осуществления способа по настоящему изобретению. Такая обработка может включать измельчение или облучение фторполимера. Облучение фторполимера обычно можно осуществлять после измельчения, способствующего регулированию размеров частиц. Путем измельчения регулируют распределение частиц модифицированного фторполимера по размерам, например, снижая средний размер частиц, чтобы получить более мелкий порошок. Обычно измельчение можно осуществлять традиционным образом в штифтовой или струйной дробилке.

Когда способ дополнительно включает облучение частиц модифицированного фторполимера, обычно облучают порошок или, альтернативно, суспензию. Путем облучения регулируют характеристики расплава модифицированного фторполимера, например снижают температуры плавления/стеклования и повышают показатель текучести расплава.

Способ по настоящему изобретению не приводит к прочной агломерации частиц, но вместо этого приводит к образованию тонкоизмельченного порошка, который пригоден для применения при экструзии, при традиционных способах порошкового напыления или для повторного диспергирования в водных или органических средах. Хрупкий порошок можно легко измельчить для изменения размеров частиц.

Способ по данному изобретению можно осуществлять при температуре, которая ниже температуры стеклования фторполимера, в отличие от известных способов, включающих распылительную сушку и коагуляцию, которые требуют температур, значительно превосходящих 100°C. Применение температуры окружающей среды позволяет повысить эффективность использования энергии, хотя для повышения скорости, с которой происходит сублимация, можно применять температуры, которые выше температуры окружающей среды, но ниже температуры стеклования. Температуры, которые выше температуры окружающей среды, также можно применять для содействия вторичной сушке, чтобы удалить любые следы оставшегося жидкого носителя.

Способ по данному изобретению можно применять для получения модифицированного фторполимерного порошкового материала, независимо от того, проявляет ли фторполимер склонность к образованию волокон. Способный образовывать волокна полимер представляет собой полимер, который образует волокна под действием сдвигового усилия. Известные способы, которые включают в себя распылительную сушку и коагуляцию, подвергают твердые частицы фторполимера воздействию сдвигового усилия, что может привести к образованию неподатливого материала. Настоящее изобретение не включает в себя применение сдвигового усилия на какой-либо стадии и поэтому пригодно для применения к способному образовывать волокна фторполимеру,

Способ по изобретению можно применять для приготовления модифицированного фторполимерного порошкового материала из поддающейся перекачиванию насосом или неподдающейся перекачиванию насосом суспензии твердых частиц фторполимера в жидком носителе. Суспензия может не поддаваться перекачиванию насосом из-за высокой вязкости или чувствительности к сдвигу. Данный способ не включает в себя какие-либо стадии, на которых необходимо перекачивать насосом суспензию. Вместо этого суспензию можно наливать или зачерпывать в поддон для замораживания и твердый замороженный блок можно перемещать в вакуумную камеру.

Данное изобретение можно осуществить на практике различными способами, и в представленном ниже примере описаны некоторые воплощения изобретения со ссылкой на сопровождающие чертежи, где:

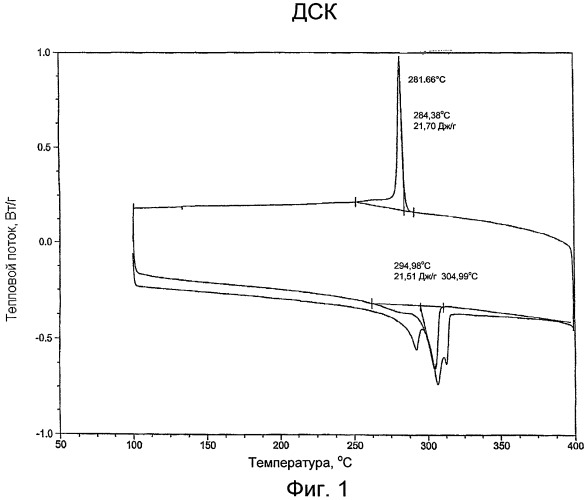

Фиг.1 представляет собой кривую дифференциальной сканирующей калориметрии (ДСК) для ПФМВЭ;

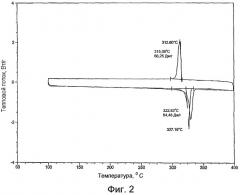

Фиг.2 представляет собой кривую ДСК для ПТФЭ и

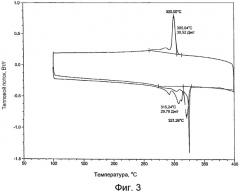

Фиг.3 представляет собой кривую ДСК для ПФМВЭ, модифицированного ПТФЭ, в соответствии с данным изобретением.

Пример 1

Эксперимент с ПТФЭ, применяемым в качестве модификатора для ПФМВЭ

Водную дисперсию ПТФЭ SFN-DN, стабилизированную 0,6% D6483 (100% полисилоксан) в расчете на сухой ПТФЭ, добавляли к дисперсии ПФМВЭ 6202-1, с получением содержания твердых веществ ПТФЭ:ФМВЭ 25:75. Дисперсии смешивали при медленном перемешивании. Смесь замораживали и сублимировали. Полученный сухой порошок наносили с помощью пульверизатора для электростатического напыления порошка поверх грунтовочного слоя Xylan 4018/G0916, в свою очередь нанесенного на подвергнутую пескоструйной обработке алюминиевую панель. Панель обрабатывали при 150°C в течение 5 мин и отверждали при 400°C в течение 20 мин. Порошок расплавлялся с образованием сплошной пленки.

На Фиг.1-3 приведены три набора данных, полученных с помощью ДСК. Сравнение сдвига температуры плавления при переходе от чистых полимеров (Фиг.1 - ПФМВЭ и Фиг.2 - ПТФЭ) к сплаву (25 ПТФЭ, 75 ПФМВЭ) показывает, что полимеры образуют истинный сплав и кристаллизуются совместно. Теплота кристаллизации ПФМВЭ составляет 21 Дж/г, в то время как для сплава она составляет 30 Дж/г, что указывает на то, что степень кристалличности возрастает на 30%. Подобное же явление обнаружено и для теплоты плавления (вторая кривая плавления).

Полученная по данному способу смесь ПФМВЭ/ПТФЭ имеет несомненные преимущества. Рассмотрение теплоты плавления по данным ДСК показывает повышение кристалличности полимера ПФМВЭ. Полимер с высокой степенью кристалличности обладает лучшими барьерными свойствами. Кроме того, процесс сублимационной сушки обеспечивает однородную смесь ПТФЭ и ПФМВЭ. Смешивание на наноуровне и сублимационная сушка сохраняют полимерные частицы в прежнем состоянии; макроагрегации полимеров не происходит.

1. Способ получения модифицированного фторполимерного материала в виде порошка, выбранного из группы, состоящей из полимера фторэтиленпропилена (ФЭП) и полимеров перфторалкоксисоединений (ПФА), включающий следующие стадии: образование суспензии твердых частиц фторполимера совместно с частицами политетрафторэтилена (ПТФЭ) в качестве модификатора в водном жидком носителе;замораживание водной суспензии и последующая сублимация замороженной водной суспензии с получением сухих частиц фторполимера, модифицированных наличием модификатора ПТФЭ, в виде порошка.

2. Способ по п.1, отличающийся тем, что фторполимер перфторалкокси-соединения (ПФА) представляет собой полимер перфторметилвинилового эфира (ПФМВЭ).

3. Способ по п.1, отличающийся тем, что размер частиц фторполимера составляет от 30 до 350 нм.

4. Способ по п.1, отличающийся тем, что размер частиц модификатора ПТФЭ составляет от 30 до 350 нм.

5. Способ по п.1, отличающийся тем, что ПТФЭ присутствует в смеси ПФМВЭ/ ПТФЭ в количестве до 50 мас.%, в расчете на массу сухого вещества.

6. Способ по п.1, отличающийся тем, что сублимация достигается посредством давления ниже атмосферного.

7. Способ по п.6, отличающийся тем, что пониженное давление составляет от 1 кПа до 0,1 МПа (от 0,01 до 0,99 атм.).

8. Способ по п.1, отличающийся тем, что сублимацию проводят при температуре ниже температуры стеклования фторполимера.

9. Способ по п.8, отличающийся тем, что сублимацию проводят при температуре окружающей среды.

10. Способ по п.8, отличающийся тем, что сублимацию проводят при температуре в интервале от температуры окружающей среды до температуры стеклования фторполимера.

11. Способ по п.1, отличающийся тем, что суспензию твердых частиц в водном носителе замораживают при температуре от -60°С до -20°С.

12. Способ по п.1, отличающийся тем, что суспензию твердых частиц в водном носителе замораживают в поддонах.

13. Способ по п.1, отличающийся тем, что включает дополнительную стадию измельчения и/или облучения частиц модифицированного фторполимера.

14. Способ по любому из предшествующих пп.1-13, отличающийся тем, что фторполимер способен образовывать волокна и/или не поддается перекачиванию насосом.