Режущий инструмент с многослойным покрытием

Иллюстрации

Показать всеИзобретение относится к режущим инструментам для металлообработки с износостойким покрытием и может быть использовано, в частности, для обработки титановых и никелевых сплавов. Режущий инструмент из твердого сплава содержит многослойное покрытие, нанесенное методом физического осаждения из паровой фазы. Упомянутое многослойное покрытие содержит промежуточный слой, служащий диффузионным барьером между режущим инструментом и износоустойчивым покрытием, и износоустойчивое покрытие. Промежуточный слой состоит из нитридов металлов из ряда: Al, Ti, Zr, Si. Износоустойчивое покрытие состоит из первого слоя, расположенного на промежуточном слое и состоящего из диборида титана или окислов циркония или алюминия, второго адгезионного наноразмерного слоя, состоящего из Ti или Zr, и поверхностного слоя, состоящего из чередующихся нанослоев сверхтвердого аморфного углерода и нанослоев металла из ряда: Ti, Zr, Cr, W. Внешний нанослой поверхностного слоя состоит из сверхтвердого аморфного углерода. Повышается износостойкость режущего инструмента. 2 ил., 2 пр.

Реферат

Изобретение относится к режущим инструментам для металлообработки с износостойким покрытием и может быть использовано, в частности, для обработки титановых и никелевых сплавов.

Развитие аэрокосмической промышленности требует применения все более прочных и легких конструкций, а также материалов, работающих в экстремальных условиях, а именно при высоких температурах и при высоких механических нагрузках. Такими материалами являются сплавы на основе титана и никеля, которые относятся к труднообрабатываемым, и требуют специальных режущих материалов для их обработки.

Возможности модифицирования материалов, применяемых для изготовления режущей части инструментов, практически исчерпаны, поэтому роль износостойких покрытий, применяемых для повышения срока службы режущих инструментов, а также повышения режимов обработки, существенно повышается.

Титановые и никелевые сплавы отличаются низкой теплопроводностью, в связи с этим большая часть тепла, образующегося в процессе резания, остается в режущем инструменте. Сочетание высокой температуры и эффекта упрочнения стружки во время обработки приводит к необходимости применения твердой термостойкой подложки, химически устойчивого, термостойкого и твердого покрытия. Адгезия стружки к поверхности режущих инструментов в области высоких температур приводит к необходимости использования очень гладкого покрытия с низким коэффициентом трения относительно обрабатываемого материала с уменьшенной привариваемостью стружки. Кроме того, с учетом высоких циклических сил резания, должна быть обеспечена стабильность покрытия в плане отслаивания и выкрашивания.

Применение многослойных покрытий на основе нитридов и карбидов тугоплавких металлов позволило существенно повысить срок службы режущих инструментов. Затем появились покрытия на основе нитридов тугоплавких металлов с добавлением алюминия, которые существенно повысили термостойкость покрытий (W.-D. Munz. Titanium aluminium nitrides films: a new alternative to TiN coatings. J. Vac. Sci. Technol. A4, 2717-2725 (1986).

Известен способ получения многослойного покрытия для режущего инструмента на основе нитридов и карбонитридов титана, молибдена и алюминия при определенных их соотношениях (патент RU 2363760 С1). Недостатком данного технического решения является недостаточная износостойкость покрытия при обработке титановых сплавов.

В 1995 г. Вепрек с соавторами представили свою модель создания новых сверхтвердых нанокомпозитных материалов покрытий (S.Veprek, S.Reiprich. A concept tor design of novel superhard coatings. Thin Solid Films. 268. 64-67 (1995). Это направление получило развитие в многочисленных исследованиях и патентах, один из которых прицелен ниже.

Известно изобретение по патенту US 6103357, связанное с режущим инструментом, включающим основу из спеченых карбидов или металлокерамики, керамики или быстрорежущей стали, в которой, по крайней мере, в одной из функциональных частей или поверхности основы использовано тонкое прочно связанное твердое и износоустойчивое покрытие.

Покрытие состоит из многослойной поликристаллической структуры тугоплавких соединений в неповторяющемся виде MX/NX/MX/NX, где MX и NX - нитриды или карбиды металлов с металлическими элементами М и N, выбранными из группы Ti, Nb, Hf, V, Та, Мо, Zr, Cr, Al и W. Последовательность толщин отдельных слоев апериодична в общей многослойной структуре, и толщина слоя больше 0,1 нм, но меньше 30 нм, преимущественно меньше, чем 20 нм. Общая толщина многослойного покрытия больше, чем 0,5 мкм, но меньше чем 20 мкм. Данное покрытие имеет недостаточную износостойкость при обработке сплавов на основе никеля.

Наиболее близким техническим решением являются твердосплавные детали на основе WC-Co или WC-Ni с многослойным покрытием по патенту US 4895770 «Способ изготовления твердосплавных деталей с многослойным покрытием», где покрытие содержит промежуточное и упрочняющее покрытие, при этом промежуточное покрытие, выполняющее функцию диффузионного барьера, состоит из TiC и/или TiCN, a упрочняющее покрытие состоит из Ti(N, В) с размером зерна около 1 мкм и 0,5 мкм. Первый слой промежуточного покрытия состоит из TiC, второй слой состоит из TiCN с увеличением концентрации азота и уменьшением концентрации углерода по отношению к внешней слою, состоящему из Ti(C, N), а упрочняющий слой состоит из Ti(N, В) с размером зерна около 1 мкм и 0,5 мкм. При этом допустимо нанесение покрытия, содержащего множество промежуточных слоев TiC и/или TiCN.

Недостатком данного технического решения является высокий коэффициент трения покрытия при обработке сплавов на основе титана и никеля, что приводит к снижению эксплуатационных характеристик инструмента. Так, например, достигается всего лишь 30%-ное увеличение срока службы инструмента с покрытием Ti (N, В) в сравнении с покрытием из TiN.

Задачей предлагаемого изобретения является создание режущего инструмента с многослойным покрытием, конструктивное выполнение которого позволило бы повысить эксплуатационные характеристики инструмента.

Технический результат - повышение износостойкости режущего инструмента.

Поставленная задача достигается тем, что в режущий инструмент из твердого сплава, содержащий многослойное покрытие, нанесенное методом физического осаждения из паровой фазы, включающее промежуточный слой, служащий диффузионным барьером между режущим инструментом и износоустойчивым покрытием, и износоустойчивое покрытие, дополнительно внесены следующие новые признаки:

- первый слой износоустойчивого покрытия, расположенный на промежуточном слое, выполненном из нитридов Al, Ti, Zr, Si, состоит из диборида титана или из окислов циркония или алюминия,

- второй адгезионный слой износоустойчивого покрытия представляет собой наноразмерный слой из Ti или Zr, что обеспечивает высокие адгезионные характеристики для поверхностного слоя износоустойчивого покрытия,

- поверхностный слой износоустойчивого покрытия, состоящий из чередующихся нанослоев сверхтвердого аморфного углерода и нанослоев металла из ряда: Ti, Zr, Cr, W, как минимум из двух нанослоев сверхтвердого аморфного углерода и одного расположенного между ними нанослоя металла. Причем внешний нанослой поверхностного слоя состоит из сверхтвердого аморфного углерода, который обладает высокой микротвердостью, инертен по отношению к сплавам на основе титана и никеля, а также к нитриду титана, образующемуся в зоне резания, под воздействием высоких температур. Нанослои сверхтвердого аморфного углерода обладают низкой степенью шероховатости. Сочетание низкой степени шероховатости, химической инертности и высокой твердости уменьшает вероятность привариваемости стружки. Нанослои металла между слоями аморфного углеродного покрытия повышают его эластичность и уменьшают вероятность его скалывания при знакопеременных нагрузках.

Снижение вероятности скалывания за счет повышения эластичности внешнего поверхностного слоя износоустойчивого покрытия из сверхтвердого аморфного углерода при знакопеременных нагрузках обеспечивается благодаря чередованию нанослоев аморфного углеродного покрытия с нанослоями металла из ряда: Ti, Zr, Cr, W.

Промежуточное покрытие на основе нитридов металлов из ряда: Al, Ti, Zr, Si обладает повышенной термостойкостью и играет роль диффузионного барьера между основой и износостойким покрытием.

Предлагаемая совокупность слоев износоустойчивого многослойного покрытия не выявлена из уровня техники, что подтверждает соответствие критерию «новизна». Из уровня техники не выявлена также известность влияния новых признаков на достигаемый технический результат, что подтверждает соответствие критерию «технический уровень».

Соответствие критерию «промышленная применимость» подтверждается примерами осуществления предлагаемого изобретения.

Получение заявленного технического результата обеспечивается любым сочетанием составов вышеуказанных слоев покрытия, однако наилучшие результаты достигаются в случае, когда

- адгезионное покрытие между диборидом титана и аморфным углеродным покрытием выполнено на основе титана,

- адгезионное покрытие между между окислом циркония или алюминия и аморфным сверхтвердым углеродным покрытием выполнено на основе циркония.

Все вышеперечисленные признаки позволяют повысить эксплуатационные характеристики инструмента (срок службы инструмента), а также повысить режимы обработки.

Примеры конкретного использования

Пример 1.

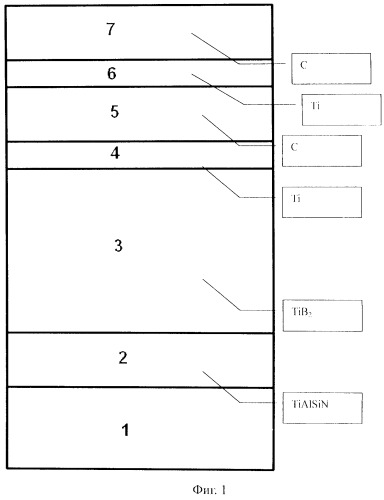

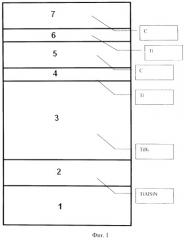

Режущий инструмент в виде фрезы со сменными пластинами с многослойным покрытием, полученным способом PVD, схематично представлен на фиг.1 и включает инструмент 1 из твердого сплава и многослойное износоустойчивое покрытие, состоящее из промежуточного слоя 2 на основе нитридов алюминия, титана и кремния, первого слоя 3 износоустойчивого покрытия на основе диборида титана, второго адгезионного наноразмерного слоя 4 из титана и поверхностного слоя, состоящего из двух нанослоев 5 и 7 сверхтвердого аморфного углерода, между которыми расположен нанослой 6 из титана.

Предварительно с использованием растровой электронной микроскопии исследовали поперечный скол твердосплавной пластины с многослойным покрытием. Толщина промежуточного слоя нитридов алюминия, титана и кремния составляет 1,0 мкм, толщина износоустойчивого слоя диборида титана - 2,0 мкм, толщина адгезионного слоя титана - 70 нм, общая толщина внешнего слоя сверхтвердого аморфного углерода со слоем титана - 200 нм, толщина слоя титана между слоями углерода составила 8 нм.

Стойкость фрезы, оснащенной сменными твердосплавными пластинами с предлагаемым многослойным покрытием, при обработке титанового сплава ВТ22 составила 80 мин, что на 40% превышает стойкость фрезы с покрытием из TiN.

Пример 2.

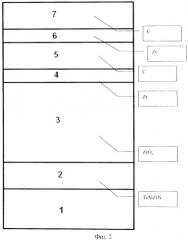

Режущий инструмент в виде фрезы со сменными пластинами с многослойным покрытием, полученным способом PVD, схематично представлен на фиг.2 и включает инструмент 1 из твердого сплава и многослойное износоустойчивое покрытие, состоящее из промежуточного слоя 2 на основе нитридов алюминия, титана и циркония, первого слоя 3 износоустойчивого покрытия на основе окиси циркония, второго адгезионного наноразмерного слоя 4 из циркония, поверхностного слоя, состоящего из двух нанослоев 5 и 7 сверхтвердого аморфного углерода, между которыми расположен нанослой 6 из циркония. Предварительно с использованием растровой электронной микроскопии исследовали поперечный скол твердосплавной пластины с предлагаемым многослойным покрытием. Толщина промежуточного слоя нитридов титана, алюминия и циркония составляет 1,2 мкм, толщина износоустойчивого слоя окиси циркония - 2,1 мкм, толщина адгезионного слоя циркония - 60 нм, общая толщина внешнего слоя сверхтвердого аморфного углерода со слоем циркония - 190 нм, толщина слоя циркония между слоями углерода составила 7 нм.

Стойкость фрезы, оснащенной сменными твердосплавными пластинами с многослойным покрытием, при обработке жаропрочного никелевого сплава ЭИ839 с содержанием Ni - 67%, на 120% превышает стойкость фрезы без покрытия.

Приведенные примеры подтверждают достижение заявленного технического результата даже при условии использования в поверхностном покрытии только одного промежуточного нанослоя металла между двумя нанослоями сверхтвердого аморфного углерода.

Режущий инструмент из твердого сплава с многослойным покрытием, нанесенным методом физического осаждения из паровой фазы, включающим промежуточный слой, служащий диффузионным барьером между режущим инструментом и износоустойчивым покрытием, и износоустойчивое покрытие, отличающийся тем, что промежуточный слой состоит из нитридов металлов из ряда: Al, Ti, Zr, Si, а износоустойчивое покрытие состоит из первого слоя, расположенного на промежуточном слое и состоящего из диборида титана или окислов циркония или алюминия, второго адгезионного наноразмерного слоя, состоящего из Ti или Zr, и поверхностного слоя, состоящего из чередующихся нанослоев сверхтвердого аморфного углерода и нанослоев металла из ряда: Ti, Zr, Cr, W, причем внешний нанослой поверхностного слоя состоит из сверхтвердого аморфного углерода.