Сборно-монолитная крепь вертикального ствола

Иллюстрации

Показать всеИзобретение относится к горной промышленности, в частности к конструкциям крепи вертикальных стволов, и может быть использовано в стволах угольных шахт и рудников, строящихся в сложных горно-геологический условиях. Сборно-монолитная крепь вертикального ствола состоит из внешнего слоя набрызгбетона, среднего и внутреннего слоев из сборного и монолитного железобетона. Средний слой возводится из блоков с выпусками арматуры по всем торцевым и внутренней поверхностям, с проушинами из арматурной стали по верхнему и нижнему торцам. Блоки представляют собой составную конструкцию, включающую решетчатый каркас, выполненный в виде железобетонных балок, и заполняющего ячейки состава из хвостов обогащения руды, активированных в дезинтеграторе, первой и второй очереди обработки и гранул вспененного полистирола. Технический результат состоит в снижении трудоемкости работ, выполняемых в забое, повышении скорости строительства, уменьшении вероятности распространения подземных вод из пересекаемых стволом отдельных водоносных горизонтов по всей толще нижележащих пород, снижении металлоемкости. 2 ил.

Реферат

Изобретение относится к горной промышленности, в частности к конструкциям крепи вертикальных стволов, и может быть использовано в стволах угольных шахт и рудников, строящихся в сложных горно-геологических условиях.

Известны конструкции многослойных железобетонных крепей [1, 2], включающие несущий и податливый слои. Наиболее близкой по технической сущности является крепь шахтного ствола [3], включающая несущую компенсационную оболочку с разделенными ребрами жесткости вертикальными каналами и внешнюю оболочку. Для повышения надежности эксплуатации крепь снабжена наполнителем вертикальных каналов из податливого вспененного материала. Часть ребер жесткости выполнена из металлических элементов, закрепленных в несущей и внешней оболочках, причем в качестве металлических элементов могут быть использованы металлические листы, блоки швеллерного или двутаврового сечений, а для защемления и закрепления в массиве горных пород могут быть использованы анкерные стержни. Крепь указанной конструкции имеет ряд преимуществ.

1. Возможность использования в сложных горно-геологических и горнотехнических условиях.

2. Высокая несущая способность.

3. Наличие компенсационной оболочки, обеспечивающей податливость крепи.

4. Возможность обеспечения термоизоляции при проходке стволов по замороженным породам.

5. Монолитность внутреннего слоя конструкции крепи позволяет сделать ее гладкой, что снижает затраты на вентиляцию при эксплуатации ствола.

Однако существующее решение имеет и ряд недостатков.

1. Высокая трудоемкость возведения крепи.

2. Низкая скорость проходки при последовательном выполнении операций и снижение безопасности труда проходчиков, высокая стоимость необходимого оборудования, загромождение сечения ствола и шахтной поверхности при ведении работ по параллельной схеме, как предложено в [4].

3. Наличие на внешнем контуре крепи вертикальных каналов, заполненных вспененным материалом, ведет к проникновению подземных вод в ранее не обводненные слои. Это может привести к размыву отдельных участков пород, содержащих растворимые частицы, образованию пустот, росту неравномерных нагрузок на крепь и в конечном итоге - к ее разрушению.

4. Присутствие в крепи металлических ребер жесткости увеличивает металлоемкость и снижает долговечность, так как под воздействием агрессивных шахтных вод металл активно корродирует.

5. Необходимость применения временной крепи.

6. Наличие компенсационных пустот, не оказывающих сопротивления деформируемым породам, будет приводить к большим перепадам напряжений в породах и развитию в них локальных пластических деформаций. В результате вся нагрузка будет восприниматься только ребрами жесткости.

7. Основная масса операций по возведению крепи выполняется в стесненных условиях забоя ствола, что снижает качество выполнения работ и отрицательно сказывается на скорости его проведения.

Целью изобретения является создание конструкции железобетонной сборно-монолитной крепи, пригодной для эксплуатации в сложных горно-геологических и горнотехнических условиях и позволяющей снизить трудоемкость работ, выполняемых в забое, повысить скорость строительства, уменьшить вероятность распространения подземных вод из пересекаемых стволом отдельных водоносных горизонтов по всей толще нижележащих пород, снизить металлоемкость, исключить применение временной крепи, оптимизировать характер работы прилегающего породного массива и отдельных элементов крепи.

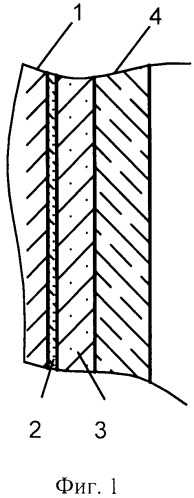

Для достижения поставленной цели предлагается конструкция трехслойной железобетонной сборно-монолитной крепи, включающая внешний слой из набрызгбетона (см. фиг.1, поз.2), наносимый на породные стенки ствола (см. фиг.1, поз.1), средний слой из блоков с замоноличиваемыми стыками (см. фиг.1, поз.3) и внутренний слой из монолитного железобетона (см. фиг.1, поз.4).

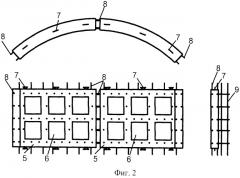

Блок представляет собой железобетонную конструкцию с выпусками арматуры по всем торцевым и внутренней поверхностям (см. фиг.2, поз.8). В верхних и нижних торцах, на этапе изготовления, устанавливаются проушины из арматурной стали (см. фиг.2, поз.7), предназначенные для подвески блоков к ранее установленному кольцу крепи. Монтаж арматурной сетки (см. фиг.2, поз.9) для возведения внутренней железобетонной оболочки производится на шахтной поверхности, и в ствол блок опускается уже в полностью готовом к установке виде. Тело блока состоит из двух основных элементов: решетчатого каркаса (см. фиг.2, поз.5), выполненного в виде железобетонных балок, и заполняющего ячейки состава (см. фиг.2, поз.6). Указанный состав представляет собой смесь хвостов обогащения руды, активированных в дезинтеграторе, первой и второй очереди обработки, проявляющих повышенные реологические свойства, и гранул вспененного полистирола. При медленном нарастании нагрузок, в набравшем проектную прочность состоянии, данный материал деформируется без нарушения сплошности [5, 6]. Благодаря такому подбору компонентов создается среда с повышенной «распределенной» пористостью, что в сочетании со свойством активно деформироваться под нагрузкой без разрушений придает конструкции в целом секционную податливость. Также это позволяет разгружать прилегающие породы в процессе работы крепи, сохраняя при этом объемное напряженное состояние закрепного массива.

Крепь предложенной конструкции возводится следующим образом. После проведения взрывных работ и погрузки породы на необходимую глубину на породные стенки ствола наносят первый слой крепи из набрызгбетона. Далее, в забой ствола спускают блоки крепи и приступают к их монтажу с помощью погрузочной машины либо специального манипулятора. Блок подвешивают к верхнему кольцу через проушины 7 (см. фиг.2), выполненные из арматурной стали. После подвески всех блоков в кольце по их торцам устанавливают пневматические домкраты, распирают монтируемое кольцо в стенки ствола, расклинивают отдельные блоки, сваривают или связывают выпуски арматуры между блоками и арматурные каркасы, предназначенные для устройства внутренней монолитной железобетонной крепи. Затем убирают домкраты. Если кольцо блоков последнее в заходке, то снизу его подсыпают породой. Далее опускают и подсыпают породой опалубку. После установки, выравнивания и расклинивания опалубки укладывают бетонную смесь, в первую очередь подавая раствор за блоки и между ними. После набора бетоном необходимой минимальной прочности продолжают погрузку породы.

Крепь указанной конструкции обладает следующими преимуществами.

1. Меньшая трудоемкость, простота монтажа.

2. Монтажные работы могут вестись как по параллельной, так и по параллельно-щитовой, совмещенной или последовательной технологиям.

3. Для возведения крепи не требуется монтажа в стволе дополнительного оборудования, что снижает затраты на строительство, освобождает сечение ствола, снижает количество располагаемых на поверхности лебедок и т.д.

4. Локализация зон податливости в отдельных ячейках не приводит к образованию сплошных дренирующих каналов в теле крепи и минимизирует опасность проникновения подземных вод в нижележащие горизонты.

5. Расположение всех металлических элементов в бетоне минимизирует опасность их коррозии и разрушения.

6. Отсутствует необходимость применения временной крепи.

7. Ячейки во внешнем слое крепи заполнены материалом, способным уменьшаться в объеме с нарастающим сопротивлением. Таким образом, возможно обеспечение работы крепи в режиме заданной податливости с нарастающим сопротивлением.

8. Крепь вступает в работу сразу после ее возведения.

9. Возведение сложных многослойных конструкций в стесненных условиях ствола, при значительном притоке воды, приводит к снижению их качества. А изготовление ячеистой структуры в заводских условиях и связывание арматурного каркаса на поверхности позволяет гарантированно придать крепи требуемые свойства при заданном качестве.

Предлагаемая конструкция может использоваться как для крепления всего ствола, так и для отдельных его участков, пересекающих слои слабых неустойчивых пород.

Литература

1. Патент №2060394 C1 RF, E21D 5/04, «Способ крепления шахтного ствола монолитным железобетоном и скользящая опалубка для его осуществления».

2. Патент №3332967 A1 DE, E21D 5/04, «Schachtausbau mit dreiachsig ge-druckten Stahlbeton-Tragringen».

3. Авторское свидетельство №1747704А1 SU, E21D 5/04, «Крепь шахтного ствола».

4. Патент №2060394 C1 RF, E21D 5/04, «Способ крепления шахтного ствола монолитным железобетоном и скользящая опалубка для его осуществления».

5. Страданченко С.Г. Отчет о НИР по теме: «Снижение риска и уменьшения последствий техногенных катастроф путем создания экологически безопасных технологий разработки техногенных месторождений с добычей из них полезных компонентов методами механохимической активации» (промежуточный, этап №2). Наименование этапа: «Обоснование технологий ликвидации техногенных месторождений» / ГК №14.740.11.0427, № госрегистрации 01201065283 / С.Г. Страданченко, В.И. Голик, С.А. Масленников и др. 2011 г. - 92 с.

6. Страданченко С.Г. Отчет о НИР по теме: «Снижение риска и уменьшения последствий техногенных катастроф путем создания экологически безопасных технологий разработки техногенных месторождений с добычей из них полезных компонентов методами механохимической активации» (промежуточный, этап №3). Наименование этапа: «Обоснование технологий ликвидации техногенных месторождений (стадия 2)» / ГК №14.740.11.0427, № госрегистрации 01201065283 / С.Г. Страданченко, В.И. Голик, С.А. Масленников и др. 2011 г.- 101 с.

Сборно-монолитная крепь вертикального ствола, состоящая из внешнего слоя набрызгбетона, среднего и внутреннего слоев из сборного и монолитного железобетона, отличающаяся тем, что средний слой возводится из блоков с выпусками арматуры по всем торцевым и внутренней поверхностям, с проушинами из арматурной стали по верхнему и нижнему торцам, а также тем, что блоки представляют собой составную конструкцию, включающую решетчатый каркас, выполненный в виде железобетонных балок, и заполняющего ячейки состава из хвостов обогащения руды, активированных в дезинтеграторе, первой и второй очереди обработки и гранул вспененного полистирола.