Гидромашина

Иллюстрации

Показать всеИзобретение относится к гидромашинам объемного вытеснения и может быть использовано в системах различного назначения в качестве гидродвигателя или насоса. Гидромашина содержит корпус 1 с торцевыми крышками 2, размещенные на торцевых крышках 2 цилиндрический ротор 3 и продольные валы-сателлиты 7, размещенные на цилиндрической поверхности ротора 3 продольные перегородки 6. В валах-сателлитах 7 выполнены продольные пазы 8 для размещения перегородок 6 при синхронизированном вращении ротора 3 и валов-сателлитов 7. В корпусе 1 выполнены каналы 9 и 10 для подачи и вывода рабочей жидкости. В зоне каналов 9 для подачи рабочей жидкости в корпусе 1 выполнены полости 15 и размещены закрепленные на корпусе элементы 16, которые предназначены для формирования дополнительной энергии вращательного орбитального движения валов-сателлитов 7 и ротора 3 под воздействием потока рабочей жидкости в зоне высокого давления. Изобретение направлено на снижение усилия контактного взаимодействия рабочих деталей гидромотора и на уменьшение их механического износа. 3 ил.

Реферат

Изобретение относится к гидромашинам объемного вытеснения и может быть использовано в системах различного назначения в качестве гидродвигателя или насоса.

Известна шестеренная гидромашина планетарного типа, содержащая корпус с торцевыми крышками, внутри корпуса размещены некруглые солнечные колеса для внутреннего и внешнего зацепления и сопряженные с ними сателлиты (патент RU 2116513 С1). В качестве зубьев для зацепления солнечных колес между собой посредством сателлитов используются промежуточные тела в виде роликов, закрепленных на колесах с помощью сепараторов. Конструкция устройства включает значительное количество подвижных элементов, отличается сложностью изготовления солнечных колес с пазами для установки многочисленных сепараторов и роликов и низкой надежностью работы при относительно высоких оборотах. Выполнение вставных зубьев в виде цельнометаллических роликов приводит к большим усилиям их контактного взаимодействия с сателлитами и сепараторами, значительным потерям на преодоление трения, интенсивному износу рабочих поверхностей деталей. Кроме того, использование некруглых солнечных колес для внутреннего и внешнего зацепления приводит к возникновению односторонних нагрузок на элементы конструкции, которые в наибольшей мере проявляются при высоких оборотах и при импульсных перегрузках по крутящему моменту. Это ограничивает надежность устройства и возможности его использования для формирования вращательного движения ротора.

Известен шестеренный гидромотор планетарного типа, содержащий корпус, планетарное колесо с внутренним зубчатым венцом, установленный на валу внутри планетарного колеса ротор в виде шестерни с внешним зубчатым венцом, торцевые крышки корпуса, распределительное устройство с полостями для рабочего тела высокого и низкого давления, которые сообщены с рабочей полостью, образованной зубчатыми венцами планетарного колеса и внутренней шестерни (SU 2989951 А) и торцевыми крышками корпуса. Для обеспечения орбитального движения планетарного колеса относительно внутренней шестерни без его вращения вокруг своей оси гидромотор снабжен специальным приспособлением, размещенным на торцевых поверхностях крышки и корпуса и выполненным в виде прямоугольной рамки планетарного колеса, которое скользит в прямом и обратном направлениях в промежуточной рамке и вместе с ней в перпендикулярных направлениях внутри рамки корпуса.

Гидромотор отличается сложностью конструкции и невысокой надежностью при высоких оборотах и в условиях возникновения перегрузок по крутящему моменту. Чувствительность гидромотора к перегрузкам обусловлена односторонними нагрузками на конструктивные элементы устройства, которые формируются за счет эксцентричности расположения планетарного колеса и внутренней шестерни относительно друг друга. Это ограничивает надежность устройства и снижает возможности его использования для передачи вращательного движения при резких изменениях нагрузки на валу.

Известен гидромотор (RU 56495 U1), содержащий корпус цилиндрической формы с торцевыми крышками, размещенный в корпусе ротор цилиндрической формы, на внутренней поверхности корпуса закреплены несколько продольных лопаток, разделяющих в осевой плоскости кольцевую рабочую камеру на несколько секторов. В зоне размещения каждой продольной лопатки рабочая камера сообщена с одной стороны лопатки с каналом подвода, а с другой - с каналом отвода рабочей жидкости. На наружной поверхности ротора выполнены продольные пазы полуцилиндрической формы, в которых размещены четырехлопастные крестовины, установленные на планшайбах с возможностью поворота относительно своей оси. Лопатка каждой крестовины перекрывает кольцевую рабочую камеру и совместно с неподвижными лопатками на корпусе образует в рабочей камере подвижные секции высокого и низкого давления рабочей жидкости, с помощью которых при работе гидромотора давление жидкости преобразуется во вращательное движение ротора.

Недостатком технического решения является жесткое контактирование неподвижных лопаток на корпусе и лопаток крестовин, которое при увеличении скорости вращения гидромотора принимает характер ударного взаимодействия. Это увеличивает износ контактирующих деталей, не обеспечивает надежной фиксации лопастей в рабочем положении при повороте крестовин, существенно ограничивает мощность гидромотора и снижает его надежность.

Известна двухсекционная роликолопастная гидромашина, которая содержит корпус, в котором выполнены рабочие кольцевые камеры с каналами подвода и отвода рабочей жидкости, замыкатели со смещенными вырезами, роторы с вытеснительными лопастями и шестеренчатый механизм синхронизации роторов и замыкателей (патент РФ 2049267). Вытеснительные лопасти состоят из двух симметричных элементов, установленных на штифтах роторов пружины, выполненных с возможностью осевого и радиального перемещения.

Недостатком технического решения является сложность его двухсекционной конструкции, использование вытеснительных лопастей из нескольких элементов, выполненных с возможностью осевого и радиального перемещения и установленных с помощью пружин на штифтах роторов. Такая конструкция увеличивает износ контактирующих между собой движущихся деталей, ограничивает мощность гидромотора и снижает его надежность при эксплуатации в условиях высоких нагрузок и изменения направлений вращения ротора.

Технический результат состоит в снижении контактного взаимодействия и механического износа движущихся деталей гидромотора и в повышении его надежности в условиях высоких оборотов и резких изменений направления вращения и нагрузки на валу.

Технический результат достигается тем, что в гидромашине, содержащей корпус (1) с торцевыми крышками (2), размещенные на торцевых крышках (2) цилиндрический ротор (3) и продольные валы-сателлиты (7), размещенные на цилиндрической поверхности ротора (3) продольные перегородки (6), в валах-сателлитах (7) выполнены продольные пазы (8) для размещения перегородок (6) при синхронизированном вращении ротора (3) и валов-сателлитов (7), выполненные в корпусе (1) каналы (9) и (10) для подачи и вывода рабочей жидкости, согласно изобретению в зоне каналов (9) для подачи рабочей жидкости в корпусе (1) выполнены полости (15) и размещены закрепленные на корпусе элементы (16), которые предназначены для формирования дополнительной энергии вращательного орбитального движения валов-сателлитов (7) и ротора (3) под воздействием потока рабочей жидкости в зоне высокого давления.

Технический результат (снижение усилия контактного взаимодействия рабочих деталей гидромотора и уменьшение их механического износа) достигается в заявляемом изобретении путем создания устройства, в котором снижено взаимодействие между собой движущихся элементов конструкции, формирующих в рабочей камере зоны высокого и низкого давления жидкости. Это достигается тем, что зоны высокого и низкого давления формируются синхронно вращающимися ротором и валами-сателлитами. Для повышения коэффициента полезного действия гидромашины в зоне ввода рабочей жидкости между корпусом и валами-сателлитами в корпусе выполнены полости и закрепленные на корпусе отражательные элементы. Такая конструкция гидромашины позволит получить дополнительную энергию вращательного движения ротора и орбитального вращательного движения валов-сателлитов при существенном снижении усилий контактного взаимодействия рабочих деталей гидромотора. Это позволяет существенно упростить конструкцию, а также уменьшить механический износ движущихся деталей в условиях высоких оборотов ротора и резких изменений нагрузки на валу. В силу особенностей конструктивного выполнения гидромашина приобретает новые свойства - нечувствительность к перегрузкам по крутящему моменту и повышенный ресурс работы.

Синхронизация вращения ротора и валов-сателлитов осуществляется с помощью шестеренчатого механизма, что позволяет обеспечить надежность и равномерность работы гидромашины.

Изобретение поясняется чертежами.

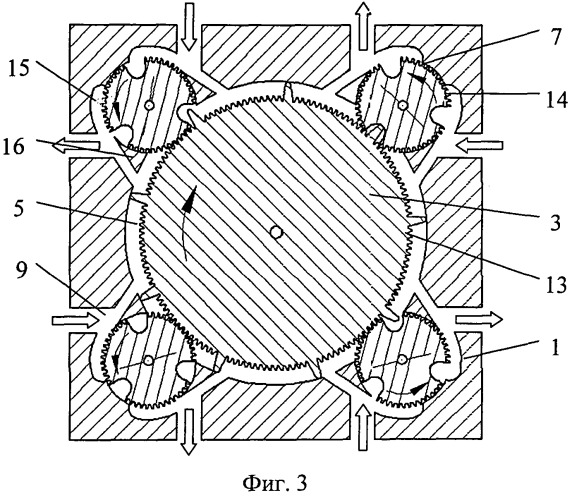

На фиг.1 приведен поперечный разрез гидромашины.

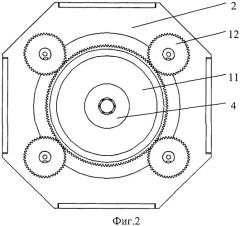

На фиг.2 вид сбоку со стороны размещения планетарного шестеренного механизма для синхронизации вращения ротора и валов-сателлитов.

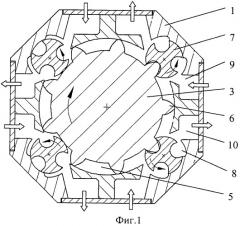

На фиг.3 приведен поперечный разрез гидромашины при синхронизации вращения ротора и валов-сателлитов с помощью зубчатых венцов, выполненных непосредственно на их цилиндрических поверхностях.

Гидромашина содержит корпус (1) с торцевыми крышками (2), цилиндрический ротор (3), размещенный на валу (4), который установлен в подшипниковых опорах (на чертежах не показаны) на торцевых крышках (2). На цилиндрической поверхности ротора (3) размещены продольные перегородки (6). Между корпусом (1) и ротором (3) сформирована кольцевая рабочая камера (5), которая сообщена с выполненными в корпусе каналами (9) и (10) для подачи и вывода жидкости. Между ротором (3) и корпусом (1) на торцевых крышках (2) в подшипниковых опорах (на чертежах не показаны) установлены продольные валы-сателлиты (7), в которых выполнены продольные пазы (8) для размещения перегородок (6) при синхронизированном вращении ротора (3) и валов-сателлитов (7).

Каналы для подачи (9) и каналы для вывода (10) рабочей жидкости введены в рабочую камеру (5) с противоположенных сторон каждого вала-сателлита (7).

Для синхронизации вращения ротора (3) и валов-сателлитов (7) гидромашина снабжена (фиг.2) планетарным шестеренным механизмом с шестернями (11) и (12). Центральная шестерня (11) размещена на валу ротора (3), а планетарные шестерни (12) - на валах соответствующих валов-сателлитов (7).

Для синхронизации вращения ротора (3) и валов-сателлитов (7) (фиг.3) цилиндрические поверхности ротора (3) и валов-сателлитов (7) снабжены зубчатыми венцами (13) и (14).

Для повышения коэффициента полезного действия гидромашины в зоне ввода рабочей жидкости между корпусом и валами-сателлитами в корпусе выполнены полости (15) и закрепленные на корпусе отражательные элементы (16) (фиг.3).

Гидромашина работает следующим образом. При подаче жидкости (рабочего тела) под давлением в канал (9) и далее в рабочую камеру (5) в ней формируются зоны высокого давления, каждая из которых заключена между внутренней цилиндрической поверхностью корпуса (1), соответствующими валом-сателлитом (7) и перегородкой (6). Под действием давления жидкости на перегородки (6) ротору (3) и валам-сателлитам (7) сообщается вращательное орбитальное движение под действием которого отработанное рабочее тело вытесняется из зон низкого давления рабочей камеры (5), каждая из которых сообщена с каналом (10) вывода рабочей жидкости и заключена между внутренней цилиндрической поверхностью корпуса (1), соответствующими валом-сателлитом (7) и перегородкой (6). При вращении ротора (3) и валов-сателлитов (7) формируются подвижные зоны высокого и низкого давления, каждая из которых заключена между соответствующей зоной внутренней цилиндрической поверхности корпуса (1), соответствующими валом-сателлитом (7) и перегородкой (6) и сообщена либо с каналом (9) или каналом (10). Частота формирования этих зон равна частоте вращения ротора, умноженной на количество валов-сателлитов.

Для повышения коэффициента полезного действия гидромашины в зоне ввода рабочей жидкости в корпусе выполнены полости (15), которые позволяют компенсировать воздействие давления жидкости на поверхности валов-сателлитов (7) в направлении, противоположном их вращению вместе с ротором (3). Для дополнительного повышения коэффициента полезного действия гидромашины в зоне ввода рабочей жидкости на корпусе закреплены отражательные элементы (16) (фиг.3), которые позволяют компенсировать воздействие потока рабочей жидкости на поверхности валов-сателлитов (7) в направлении, противоположном их вращению вместе с ротором (3). Выполнение корпуса устройства с полостями (15) и отражательными элементами (16) позволяет осуществить полезное воздействие давления и потока рабочей жидкости не только на перегородки (6) ротора, но и на соответствующие части поверхностей валов-сателлитов (7) с продольными пазами и существенно повысить мощность вращательного движения ротора (3) гидромашины.

Синхронизация вращения ротора (3) и валов (7) осуществляется либо с помощью планетарного механизма с шестернями (11) и (12), установленного снаружи на торцевой крышке (2) (см. фиг.2), либо посредством зубчатых венцов (13) и (14), выполненных непосредственно на наружной цилиндрической поверхности ротора (3) и валов-сателлитов (7) (см. фиг.3).

Совокупность существенных признаков заявляемой гидромашины позволяет существенно снизить усилия контактного взаимодействия рабочих деталей гидромотора, уменьшить их механический износ в условиях высоких оборотов и резких изменений нагрузки на валу. В силу особенностей конструктивного выполнения гидромашина приобретает новые свойства - нечувствительность к перегрузкам по крутящему моменту и повышенный ресурс работы. Описанная выше конструкция гидромашины позволяет изменить направление вращения ротора при переключении каналов подачи и каналов вывода жидкости. Такая возможность существенно расширяет области промышленного использования заявляемой гидромашины, например в силовых приводах транспортных средств.

На основе предложенного технического решения изготовлен и испытан опытный образец гидромашины со следующими параметрами:

внутренний диаметр рабочей камеры гидромашины - 300 мм;

наружный диаметр ротора камеры гидромашины - 270 мм;

ширина рабочей камеры - 170 мм;

число зубьев на поверхности ротора - 9;

количество валов-сателлитов - 4;

диаметр вала-сателлита - 50 мм;

количество продольных пазов на валу-сателлите - 3.

Расчетные данные и лабораторные испытания показали, что применение заявленного устройства обеспечивает при подаче рабочей жидкости давление 20 кг/см2, максимальная мощность на выходном валу составила не меньше 150 кВт, а величина пульсации момента на оборотах 3000 об/мин и без дополнительной маховой массы не превысила 5%.

Гидромашина, содержащая корпус (1) с торцевыми крышками (2), размещенные на торцевых крышках (2) цилиндрический ротор (3) и продольные валы-сателлиты (7), размещенные на цилиндрической поверхности ротора (3) продольные перегородки (6), в валах-сателлитах (7) выполнены продольные пазы (8) для размещения перегородок (6) при синхронизированном вращении ротора (3) и валов-сателлитов (7), выполненные в корпусе (1) каналы (9) и (10) для подачи и вывода рабочей жидкости, отличающаяся тем, что в зоне каналов (9) для подачи рабочей жидкости в корпусе (1) выполнены полости (15) и размещены закрепленные на корпусе элементы (16), которые предназначены для формирования дополнительной энергии вращательного орбитального движения валов-сателлитов (7) и ротора (3) под воздействием потока рабочей жидкости в зоне высокого давления.