Самодействующий клапан

Иллюстрации

Показать всеИзобретение относится, преимущественно, к устройству всасывающих и нагнетательных клапанов, предназначенных для применения в поршневых компрессорах. Самодействующий клапан содержит седло, ограничитель подъема и размещенные между ними запорные органы. Каждый запорный орган поджат к седлу посредством, по меньшей мере, одной пары постоянных магнитов, обращенных друг к другу одноименными полюсами. Магниты закреплены в стаканах-держателях из немагнитного материала, выполненных с продольными лысками на наружной цилиндрической поверхности. Стаканы-держатели с магнитами установлены с возможностью взаимного перемещения в гнезде ограничителя подъема, имеющем осевое дренажное отверстие. В основании нижнего стакана, обращенном к упомянутому отверстию, сформированы радиально направленные выемки, углубляющиеся от центра к периферии и переходящие в лыски на цилиндрической поверхности. Изобретение направлено на повышение надежности работы клапана в условиях загрязненной и увлажненной рабочей среды. 4 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройству всасывающих и нагнетательных клапанов, предназначенных для преимущественного использования в поршневых компрессорах, применяемых в нефтяной и газовой промышленности.

Уровень техники

Основными конструктивными элементами клапана поршневого компрессора являются: седло, ограничитель подъема(хода) клапана и размещенные между ними подпружиненные запорные элементы, перекрывающие проходные каналы седла. В качестве пружин, обычно, используют точечные пружины, цилиндрические или конические, которые размещают в специальных цилиндрических гнездах ограничителя подъема клапана (см. патент RU 2244186, МПК F16K 15/08, опубл. 10.01.2005 г. или патент RU 2290558, МПК F16K 15/16, опубл. 27.12.2006 г.).

Пружины являются наиболее частой причиной сбоев, т.к. имея малую толщину, они наиболее чувствительны к агрессивным факторам рабочей среды. Подобрать материал для пружин клапана, отвечающий всем требованиям суровых условий эксплуатации, достаточно сложно, причем наиболее непреодолимой проблемой является наводороживание, т.н. водородное охрупчивание пружин в процессе работы. Другим недостатком использования пружин является возникновение дополнительных вибраций вследствие отрыва пружины от ограничителя при закрытии клапана.

Известна конструкция клапана поршневого компрессора, в которой для уменьшения ударных нагрузок на ограничитель и повышения долговечности работы клапана используют пару магнитов, обращенных друг к другу одноименными полюсами, один из которых установлен в запорном органе, а другой, соосно ему, в ограничителе подъема клапана (см. патент на изобретение SU 1032217, МПК F04B 39/10, F16K 15/08, опубл. 30.07.1983 г.). Однако в известной конструкции не исключены пружины, посредством которых запорный орган поджат к седлу, а значит - имеют место все вышеупомянутые проблемы.

Наиболее близким, по наличию сходных конструктивных признаков, аналогом для заявляемого технического решения является беспружинный клапан для поршневого компрессора, раскрытый в патенте США 7533692, МПК F16K 15/02, F16R 31/08, опубл. 19.05.2009 г.

Упомянутый клапан содержит седло, ограничитель подъема и размещенные между ними запорные органы, перекрывающие проходные каналы седла. Каждый запорный орган поджат к седлу посредством, по меньшей мере, одной пары постоянных магнитов, обращенных друг к другу одноименными полюсами. Магниты закреплены в держателях из немагнитного материала, установленных с возможностью взаимного возвратно-поступательного перемещения в гнезде ограничителя подъема, выполненном с осевым дренажным каналом (отверстием).

Благодаря тому, что в конструкции клапана пружины полностью заменены магнитами, отсутствуют и все связанные с ними вышеупомянутые проблемы.

Недостатком известного беспружинного клапана является низкая надежность работы в условиях повышенной загрязненности рабочей среды, что не позволяет использовать известный клапан для оборудования, например, магистральных газопроводов, перемещаемые газы в которых содержат значительное количество примесей, среди которых органические соединения, абразив, соли аммония и т.п.

Низкая надежность клапана обусловлена сложной формой держателей, образующей многочисленные плохо продуваемые полости внутри гнезда, и наличием в нижнем магните осевого проходного отверстия. Струя газа, поступающая на большой скорости, не успевает развернуться к этому осевому проходу и с силой ударяет о поверхность нижнего магнита, вызывая завихрения потока и оставляя на поверхности примеси. Накапливаясь, примеси образуют отложения, засоряют канал, в котором перемещаются магниты, ухудшая работу клапана и вызывая в итоге его поломку.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является повышение надежности и долговечности работы клапана в условиях повышенной загрязненности и влажности перемещаемой рабочей среды.

Вышеупомянутая задача решена конструкцией предлагаемого самодействующего клапана, содержащего седло, ограничитель подъема и размещенные между ними запорные органы, каждый из которых поджат к седлу посредством, по меньшей мере, одной пары постоянных магнитов, обращенных друг к другу одноименными полюсами, магниты закреплены в держателях из немагнитного материала, установленных с возможностью взаимного перемещения в гнезде ограничителя подъема, имеющем осевое дренажное отверстие. Согласно заявляемому изобретению, держатели выполнены в виде стаканов с одним открытым торцом, во внутренней полости которых размещен магнит, а на наружной цилиндрической поверхности сформированы продольные лыски, стаканы установлены открытыми торцами навстречу друг другу, при этом в основании одного стакана, обращенном к дренажному отверстию гнезда ограничителя подъема, сформированы радиально направленные выемки, углубляющиеся от центра к периферии и переходящие в лыски на цилиндрической поверхности.

Основным положительным результатом предлагаемого технического решения является исключение завихрений рабочей среды и засорения канала гнезда, где перемещаются держатели с магнитами, за счет создания вокруг них прямолинейных проходных каналов для рабочей среды, позволяющих обеспечить качественную продувку канала гнезда. В результате было исключено налипание примесей и обеспечена надежность и долговечность работы элементов клапана в условиях повышенной загрязненности рабочей среды.

Держатели постоянных магнитов выполнены в виде стаканов, т.е. деталей, имеющих форму полого цилиндра с одним открытым торцом. Внутренняя полость стакана соответствует форме и размерам размещенного в ней магнита, который может быть несколько утоплен относительно края, на 0,1-1 мм, чтобы исключить вероятность соударения магнитов и их повреждение.

Такая конструкция держателей, в отличие от держателей, имеющих место в прототипе, исключает наличие открытых внутренних полостей, куда могла бы попасть рабочая среда, и вместе с тем является более простой и технологичной.

Держатели вместе с магнитами выполняют функции толкателей и пружин, имеющих место в других известных решениях. Они взаимодействуют с запорными органами, способствуя их возвращению в закрытое положение, и обеспечивают поджатие запорных органов к седлу.

Выполнение продольных лысок на наружной боковой(цилиндрической) поверхности держателей, переходящих в выемки на основании нижнего стакана-держателя, направленные радиально к дренажному отверстию гнезда, позволило получить вокруг держателей проходные каналы, обеспечивающие возможность беспрепятственного, практически по прямой, прохождения рабочей среды, попадающей при открытии клапана из проходных каналов седла в канал гнезда ограничителя подъема.

Рабочая среда, в процессе работы клапана, с большой скоростью проходит по упомянутым каналам и беспрепятственно удаляется через дренажное отверстие гнезда, обеспечивая при этом эффективное охлаждение подвижных элементов клапана и качественную продувку каналов, где они перемещаются.

Лыски (срезы) на поверхности держателей всегда располагаются на одной прямой, т.е. ориентированы одинаковым образом, несмотря на то, что держатели свободно установлены в гнезде ограничителя подъема. В случае смещения (разворота) держателей друг относительно друга, проходящая рабочая среда вызовет поворот держателей до совмещения положения лысок в одной плоскости. Таким образом, проходные каналы вокруг держателей всегда прямоточные.

Держатели, как и размещенные в них магниты, имеют практически одинаковые размеры и форму.

Выемки, предпочтительно, выполнены в форме сектора, ограниченного на периферии вместо дуги поверхностью лыски. Такая форма выемок позволяет наилучшим образом организовать вывод потоков, направив их к осевому дренажному отверстию гнезда.

В предпочтительном случае реализации устройства на цилиндрической поверхности держателей выполнено три лыски, которые ориентированы под углом 60° к соседним. Наличие трех лысок на поверхности держателей, с одной стороны, позволяет обеспечить качественную продувку каналов, а с другой стороны, исключает возможность перекоса держателя в процессе его перемещения в гнезде ограничителя подъема, т.к. в этом случае держатель имеет три опорные точки.

Возможно выполнение и другого количества лысок на поверхности стаканов-держателей, однако в случае выполнения двух лысок не исключен упомянутый перекос держателя, что может привести к заклиниванию клапана, выполнение же четырех лысок усложняет конструкцию, не обеспечивая при этом существенного улучшения условий протекания рабочей среды.

Количество выемок на основании стакана совпадает с количеством лысок на нем.

Предлагаемое решение может быть применено для клапанов с различной конструкцией запорных органов, а именно: для кольцевых клапанов, дисковых или тарельчатых клапанов с грибообразными запорными элементами.

Краткое описание чертежей

Заявляемое техническое решение поясняется чертежами, где:

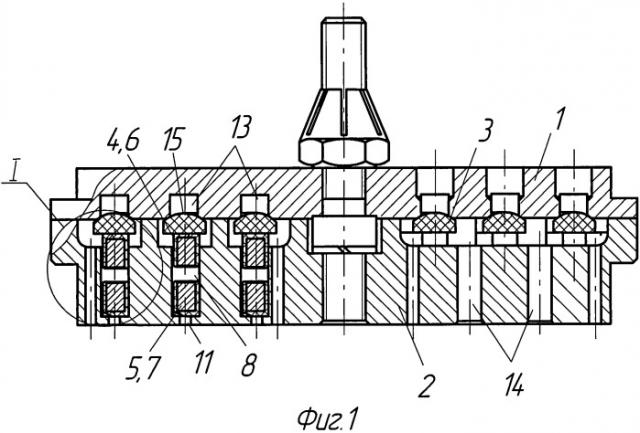

на фиг.1 показан кольцевой клапан, в разрезе, выполненный согласно заявляемому изобретению;

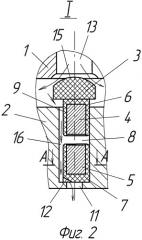

на фиг.2 - фрагмент с фиг.1, увеличено;

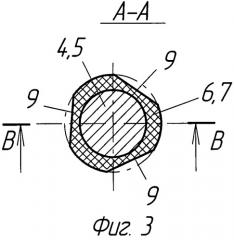

на фиг.3 - сечение А-А с фиг.2, показан держатель с магнитом, поперечное сечение;

на фиг.4 - сечение В-В с фиг.3, показан продольный разрез держателя с магнитом: верхнего (а) и нижнего (б);

на фиг.5 - вид С с фиг.4б, показано выполнение выемок на основании держателя;

на фиг.6 - дисковый клапан, выполненный согласно заявляемому изобретению;

на фиг.7 - клапан с грибообразными запорными элементами, выполненный согласно заявляемому изобретению.

Осуществление изобретения

Самодействующий клапан (см. фиг.1, 2) содержит седло 1 и ограничитель подъема 2, выполненные с каналами для прохода рабочей среды, запорные органы 3, постоянные магниты 4 и 5, закрепленные в стаканах-держателях 6 и 7 соответственно, установленных с возможностью возвратно-поступательного перемещения в гнезде 8 ограничителя подъема 2. Стаканы установлены в гнезде 8 так, что их открытые торцы обращены навстречу друг другу, при этом размещенные в их внутренней полости магниты 4 и 5 обращены друг к другу одноименными полюсами.

Закрепление магнитов в полости стакана может быть осуществлено любым известным способом, например посредством адгезионного слоя.

На фиг.3-5 показано конструктивное исполнение держателей. На фиг.3 приведен поперечный разрез держателя с магнитом, который является одинаковым для верхнего и нижнего держателя. На чертеже хорошо видны лыски 9, выполненные на наружной цилиндрической поверхности стаканов 6 и 7.

На фиг.4а показан продольный разрез верхнего держателя 6, взаимодействующего с запорным органом 3.

На фиг.4б показан продольный разрез нижнего держателя 7, расположенного глубже в гнезде 8 ограничителя подъема 2. На основании 10 стакана 7, обращенном к дренажному отверстию 11 гнезда 8, сформированы выемки 12, выполненные в форме секторов, с углублением от центра основания 10 к его периферии, где выемки переходят в лыски 9 (см. фиг.5).

Самодействующий клапан устанавливается в цилиндре компрессора (на чертежах не показан). Устройство работает следующим образом.

Запорный элемент 3 под воздействием разницы давлений открывает проходной канал 13 седла 1, воздействуя при этом на держатель 6 с магнитом 4 и перемещая его в гнезде 8 ограничителя подъема 2.

Поток рабочей среды поступает из каналов 13 седла 1 и выходит через каналы 14 ограничителя подъема 2, при этом выполнение запорной поверхности 15 органа 3 выпуклой способствует плавности перемещения потока и создает наименьшие гидравлические сопротивления.

Одновременно с этим некоторая часть рабочей среды попадает из каналов 13 в канал гнезда 8, где она беспрепятственно перемещается по каналам 16, образованным между внутренней цилиндрической стенкой гнезда 8 и поверхностью лысок 9 держателей 6 и 7, и далее по выемкам 12 держателя 7, сходящимся к центру основания 10, откуда рабочая среда удаляется через осевое отверстие 11 (см. фиг.2).

Ширина каналов 16 обеспечивает свободное перемещение рабочей среды, которая при этом охлаждает поверхность держателей.

По мере открытия клапана давление выравнивается, что способствует началу закрытия клапана. Вместе с тем при перемещении держателя 6 магнит 4 входит в зону действия магнита 5, возникает сила отталкивания, т.к. магниты обращены одноименными полюсами навстречу друг другу.

Сила магнитных полей демпфирует запорный орган 3 при открытии клапана и ускоряет его движение обратно. Магниты 4 и 5 выполняют функции пружины и обеспечивают создание усилия, необходимого для закрытия клапана.

При этом в отличие от клапана с пружинами, в предлагаемом клапане значительно меньше вибрационный фон и снижены динамические нагрузки, за счет наиболее мягкого движения запорных элементов, что в итоге повышает надежность работы клапана.

Заявляемое техническое решение может быть использовано для кольцевых клапанов (см. фиг.1), дисковых клапанов (см. фиг.6), клапанов с грибообразными запорными органами (см. фиг.7).

Для изготовления держателей и запорных органов предпочтительно использование конструкционных полимеров типа PEEK, на основе полиэфирэфиркетона. Этот материал отличается повышенной износостойкостью, механической прочностью и ударной вязкостью, устойчивостью к различным химическим и тепловым воздействиям, малым весом и низкими издержками производства.

Для изготовления запорных органов может быть также использован титан.

Предложенный клапан может быть использован как в компрессорах, так и в качестве обратного клапана в трубопроводах или других устройствах.

Срок эксплуатации клапанов заявляемой конструкции составляет не менее 25000 часов, что соответствует 3 годам непрерывной работы.

1. Самодействующий клапан, содержащий седло, ограничитель подъема и размещенные между ними запорные органы, каждый из которых поджат к седлу посредством, по меньшей мере, одной пары постоянных магнитов, обращенных друг к другу одноименными полюсами, магниты закреплены в держателях из немагнитного материала, установленных с возможностью взаимного перемещения в гнезде ограничителя подъема, имеющем осевое дренажное отверстие, отличающийся тем, что держатели выполнены в виде стаканов с одним открытым торцом, во внутренней полости которых размещен магнит, а на наружной цилиндрической поверхности сформированы продольные лыски, стаканы установлены открытыми торцами навстречу друг другу, при этом в основании одного стакана, обращенном к дренажному отверстию гнезда ограничителя подъема, сформированы радиально направленные выемки, углубляющиеся от центра к периферии и переходящие в лыски на цилиндрической поверхности.

2. Клапан по п.1, отличающийся тем, что выемки выполнены в форме сектора.

3. Клапан по п.1, отличающийся тем, что на поверхности стаканов сформировано по три лыски и выемки.

4. Клапан по п.1, отличающийся тем, что запорные органы выполнены в виде концентричных колец с выпуклой поверхностью запирания.

5. Клапан по п.1, отличающийся тем, что каждый запорный орган выполнен в виде детали типа шляпки гриба и жестко связан с толкателем.