Способ диагностирования герметичности затвора запорной трубопроводной арматуры и устройство для его осуществления (варианты)

Иллюстрации

Показать всеГруппа изобретений предназначена для определения состояния запорной трубопроводной арматуры - герметичности затвора, без демонтажа арматуры с трубопровода. Особенностью способов и устройств по первому и второму вариантам является то, что в устройствах, через которые реализуются способы, использован автономный источник давления (компрессор). Пробное вещество от компрессора (воздух под избыточным давлением) заполняет полости диагностируемой арматуры и одновременно воздействует на функциональные блоки через датчик давления для осуществления непрерывной автоматической регистрации измерений в аналоговом режиме с одновременной выдачей результатов. Особенностью способов и устройств по третьему и четвертому вариантам является то, что в устройствах, через которые реализуются способы, отсутствует автономный источник давления - компрессор, а в качестве пробного вещества для диагностирования арматуры используют среду в трубопроводе, на котором эксплуатируется диагностируемая арматура. Пробная среда заполняет полости диагностируемой арматуры и одновременно воздействует на функциональные блоки через датчики давления, которые осуществляют непрерывную автоматическую регистрацию измерений в аналоговом режиме с одновременной выдачей результатов о герметичности затвора запорной трубопроводной арматуры. Изобретение направлено на сокращение ремонтного цикла эксплуатируемой трубопроводной арматуры. 8 н.п. ф-лы, 4 ил.

Реферат

Группа предлагаемых изобретений относится к области машиностроения - арматуростроению и предназначена для определения состояния запорной арматуры, ее важнейшего параметра - герметичности затвора в данный момент времени без демонтажа ее с трубопровода. Определение состояния арматуры заключается в проверке соответствия параметра требованиям технической документации (паспорта, ТУ) завода-изготовителя.

Обычно запорную трубопроводную арматуру используют для управления потоком текучих сред. Нарушение герметичности в затворе может привести к потерям в потоках, ухудшить функциональность трубопроводной арматуры.

Известны способ и устройство для измерения нагрузки, передаваемой от шпинделя задвижки (см. патент США №4570903 МКИ4 F16K 31/05, НКИ 251-129.12, опубл. 18 февраля 1986 г.). Устройство предназначено для измерения фактической нагрузки, передаваемой от шпинделя к запирающему элементу. Значение герметичности определяют аналитическим путем с использованием функциональной модели.

Недостаток устройства заключается в том, что с помощью функциональной модели не всегда можно определить аналитическим путем причины нарушения герметичности в затворе, в частности, когда имеют место отклонения по геометрическим и структурным параметрам в уплотнительных элементах, а также дефекты, приводящие к нарушению функций арматуры: заклинивание, разрушение и деформация деталей в затворе.

Известно также другое диагностическое устройство для э/приводной клиновой задвижки (см. Япония, патент (заявка) №2000065246(A), М. Кл. F16K 31/04, F16K 37/00, опубликована 03 марта 2000 года). Устройство предназначено для измерения фактической нагрузки, передаваемой запирающему элементу от э/привода через шпиндель, в частности, когда проход в корпусе задвижки перекрыт запирающим элементом (клином). Герметичность в затворе определяют косвенным путем - через усилие, передаваемое от э/привода запирающему элементу через шпиндель.

Недостаток устройства заключается в неудовлетворительной точности диагностирования герметичности в затворе, которая объясняется использованием функциональной модели и получением результатов диагностирования аналитическим путем.

Известен патент RU №2171462 С2, MПK7 G01M 19/00, F16K 37/00 от 13 ноября 1996 (патент - аналог Германии) «Способ контроля эксплуатационной готовности арматуры». Способ заключается в том, что определяют измеренное значение какого-либо одного параметра, например герметичность в затворе, и сравнивают его с ранее установленным значением этой арматуры, известной из технической документации (паспорта), определенной на заводе-изготовителе. Для параметра, определенного аналитически, устанавливают верхнее и нижнее граничные значения и производят индикацию готовности арматуры, если измеренное значение лежит между граничными значениями, что позволяет предсказать готовность арматуры к эксплуатации.

Последний способ по технической сущности и своему назначению является наиболее близким к заявляемому объекту-способу.

Задачей предлагаемых изобретений (способа и устройства) является ускорение процесса диагностирования за счет непрерывной регистрации результатов измерений автоматически в аналоговом режиме с одновременной выдачей результатов, направленное (ускорение), в конечном итоге, на сокращение ремонтного цикла эксплуатируемой трубопроводной арматуры и увеличение межремонтного периода.

Поставленная задача для первого варианта устройства решается тем, что в известном устройстве для диагностирования герметичности затвора запорной трубопроводной арматуры, содержащем источник избыточного давления пробного вещества, датчик давления, блок сопряжения и коммуникаций, блок индивидуального управления и регистраций, нагнетательный канал, запорные арматуры для управления потоками пробного вещества, вход датчика давления, выход источника избыточного давления пробного вещества и вход на сброс пробного вещества, каждый, предназначенный для соединения через канал с полостью диагностируемой арматуры при закрытом проходном сечении в ней, соединен с нагнетательным каналом через соответствующую запорную арматуру.

Поставленная задача для первого варианта способа решается тем, что в известном способе диагностирования герметичности затвора запорной трубопроводной арматуры, при котором определяют измеренное значение герметичности для диагностируемой арматуры без демонтажа ее с трубопровода и сравнивают его (значение герметичности) с нормативной величиной герметичности этой арматуры, освобождают полость диагностируемой арматуры от рабочей среды и давления в ней, устанавливают запирающий элемент на седло с перекрыванием в нем прохода нормируемым крутящим моментом, закачивают в ее полость пробное вещество с последующей выдержкой и контролем давления его во временном интервале, сравнивают падение давления (протечку) с нормативной величиной герметичности этой арматуры и производят индикацию.

Наличие в первом варианте устройства автономного источника давления и запорной арматуры на нагнетательном канале позволило использовать стандартное пробное вещество для диагностирования затвора запорной трубопроводной арматуры, обеспечить уверенную работу приборов, в частности, датчика давления, преобразующего давление пробного вещества в электрические сигналы, поступающие в блок сопряжения и коммуникаций и блок индивидуального управления и регистраций для отражения результатов диагностирования.

Осуществление диагностирования герметичности затвора запорной трубопроводной арматуры по первому варианту способа с использованием вышеизложенного устройства позволило одновременно закачивать в полость арматуры пробное вещество с последующей выдержкой, контролем давления по величине и во временном интервале. Это стало возможным благодаря наличию запорной арматуры на нагнетательном канале. Одновременно в процессе диагностирования с давлением пробного вещества взаимодействуют через датчик давления функциональные блоки, которые непрерывно сравнивают падение давления (протечку) в корпусе с нормативной величиной герметичности этой протечки и производят индикацию.

Поставленная задача для второго варианта устройства решается тем, что в известном устройстве для диагностирования герметичности затвора запорной трубопроводной арматуры, содержащем источник избыточного давления (компрессор) пробного вещества, датчик давления, блок сопряжения и коммуникаций, блок индивидуального управления и регистрации, нагнетательный канал, запорные арматуры для управления потоком пробного вещества, вход датчика давления и выход источника избыточного давления (компрессора) пробного вещества объединены нагнетательным каналом, разделенным, по меньшей мере, на два канала, каждый из которых, предназначенный для накачки одной из смежных полостей - арматуры или ее патрубка, разделенных запирающим элементом (клином) в затворе, соединен с нагнетательной полостью через соответствующую запорную арматуру.

Поставленная задача для второго варианта способа решается тем, что в известном способе диагностирования герметичности затвора запорной трубопроводной арматуры, при котором определяют измеренное значение герметичности для диагностируемой арматуры без демонтажа ее с трубопровода и сравнивают его (значение герметичности) с нормативной величиной герметичности этой арматуры, освобождают от рабочей среды и давления полости диагностируемой арматуры и участка трубопровода, сообщающегося с арматурой и перекрытой от системы, устанавливают запирающий элемент (клин) на седло с перекрыванием прохода в корпусе арматуры нормируемых крутящим моментом, после чего в смежные полости арматуры и участка трубопровода закачивают пробное вещество с последующей выдержкой и контролем его давления во временном интервале, сравнивают падение давления (протечку) с нормативной величиной этой арматуры и производят индикацию.

Наличие во втором варианте устройства автономного источника давления, запорной арматуры на нагнетательных каналах для накачки двух смежных полостей диагностируемой запорной арматуры (задвижки), разделенных запирающим элементом в затворе, позволило приблизить испытание трубопроводной арматуры к реальным условиям ее эксплуатации. Давление пробного вещества (воздуха под избыточным давлением 6 кгс/см2) в этом варианте действует на запирающий элемент из полости корпуса задвижки и со стороны патрубка, к которому присоединен перекрытый участок трубопровода.

Осуществление диагностирования герметичности затвора запорной арматуры по второму варианту способа с использованием вышеизложенного устройства позволило одновременно закачивать пробное вещество в полость арматуры, ее патрубка (перекрытого участка трубопровода) и датчик давления. Электрический сигнал от последнего поступает в функциональные блоки, которые непрерывно сравнивают падение давления (протечку) в корпусе с нормативной величиной герметичности этой арматуры и производят индикацию. Запорные арматуры на нагнетательных каналах обеспечивают выдержку и контроль давления пробного вещества во временном интервале в смежных полостях диагностируемой арматуры.

Поставленная задача для третьего варианта устройства решается тем, что в известном устройстве для диагностирования герметичности затвора запорной трубопроводной арматуры, содержащем датчик давления, блок индивидуального управления и регистрации, блок сопряжения и коммуникаций, нагнетательный канал, запорную арматуру для управления потоками пробной среды, вход датчика давления и выход источника рабочего давления пробной среды объединены каналом для подачи среды под рабочим давлением, разделенным, по меньшей мере, на два канала, каждый из которых, предназначенный для заполнения пробной средой с рабочим давлением одной из смежных полостей - арматуры или ее патрубка с участком трубопровода, разделенных запирающим элементом в затворе, соединен со смежной полостью диагностируемой арматуры через соответствующую запорную арматуру.

Поставленная задача для третьего варианта способа решается тем, что в известном способе диагностирования герметичности затвора запорной трубопроводной арматуры, при котором определяют измеренное значение герметичности диагностируемой арматуры без демонтажа ее с трубопровода и сравнивают его (значение герметичности) с нормативной величиной герметичности этой арматуры, устанавливают запирающий элемент на седло с перекрыванием прохода в корпусе арматуры нормируемым крутящим моментом, перекрывают участок трубопровода, сообщающийся с одним из патрубков диагностируемой арматуры, и используют рабочее давление среды в нем в качестве пробной среды для последующего заполнения смежной полости в корпусе диагностируемой арматуры, выдержки и контроля давления пробной среды во временном интервале, сравнивают падение давления (протечки) с нормативной величиной герметичности этой арматуры и производят индикацию.

Особенностью конструкции устройства для третьего варианта является отсутствие в ней автономного источника давления пробного вещества. В качестве последнего используют рабочую среду под избыточным давлением, которая носит название «пробная среда». Использование рабочей среды под избыточным давлением в качестве пробной среды, нагнетательных каналов с запорной арматурой для раздельного заполнения двух смежных полостей диагностируемой задвижки, разделенных запирающим элементом в затворе, позволило приблизить испытание арматуры к реальным условиям ее эксплуатации и ускорить процесс испытания ее затвора на герметичность.

Через нагнетательные каналы с запорной арматурой пробная среда взаимодействует с функциональными блоками, которые осуществляют в автоматическом режиме регистрацию результатов измерений и выдачу результатов испытаний путем сравнения падений давлений (протечек) с нормативной величиной герметичности этой арматуры. При этом обеспечивают в течение диагностирования выдержку и контроль давления пробной среды во временном интервале.

Поставленная задача для четвертого варианта устройства решается тем, что известное устройство для диагностирования герметичности затвора запорной трубопроводной арматуры, содержащее датчик давления, блок индивидуального управления и регистрации, блок сопряжения и коммуникаций, нагнетательный канал, запорные арматуры для управления потоками пробной среды, снабжено дополнительным датчиком давления, причем выходы обоих датчиков давления соединены с входами блока сопряжения и коммуникаций, вход одного из них, предназначенный для сообщения с полостью диагностируемой арматуры, и вход другого - для сообщения со смежной полостью присоединительного патрубка с участком перекрытого трубопровода, отделенный от полости диагностируемой арматуры запирающим элементом, соединен нагнетательными каналами через соответствующие запорные арматуры.

Поставленная задача для четвертого варианта способа решается тем, что в известном способе диагностирования герметичности затвора запорной трубопроводной арматуры, при котором определяют измеренное значение герметичности диагностируемой арматуры без демонтажа ее с трубопровода и сравнивают его с нормативной величиной герметичности этой арматуры, устанавливают запирающий элемент на седло с перекрыванием прохода в корпусе арматуры нормируемым крутящим моментом, перекрывают участок трубопровода, сообщающийся с одним из патрубков диагностируемой арматуры, и используют рабочее давление среды в трубопроводе в качестве пробной среды с последующим заполнением смежной полости в диагностируемой арматуре, раздельной регистрации, выдержки и контроля давления пробной среды во временном интервале, после чего сравнивают падение давления (протечку) пробной среды с нормативной величиной герметичности этой арматуры и производят индикацию.

Особенностью конструкции устройства для четвертого варианта является отсутствие в ней компрессора - автономного источника давления пробного вещества. Другой конструктивной особенностью устройства является наличие двух датчиков давления, вход каждого из которых сообщается с соответствующей полостью диагностируемой арматуры через нагнетательные каналы с запорной арматурой, а выходы соединены с входами блока сопряжения и коммуникаций, который соединен с блоком индивидуального управления и регистрации. Такая схема обеспечивает раздельную регистрацию падения давления пробной среды в каждой полости диагностируемой арматуры и контроль герметичности в затворе с правой и левой стороны запирающего элемента. Использование рабочей среды в качестве пробного вещества позволило приблизить испытание арматуры к реальным условиям ее эксплуатации и одновременно ускорить процесс диагностирования ее затвора на герметичность. В процессе диагностирования обеспечивают выдержку и контроль давления пробной среды во временном интервале. Функциональные блоки, соединенные с датчиком давления осуществляют раздельную регистрацию измерений в автоматическом режиме и выдачу результатов испытаний путем сравнения падений давлений (протечек) пробной среды с нормативной величиной герметичности этой арматуры.

Технический результат для всех вариантов (1÷4) заключается в ускорении процесса диагностирования герметичности затвора запорной трубопроводной арматуры без демонтажа ее с трубопровода за счет непрерывной и быстрой регистрации результатов измерений автоматически в аналоговом режиме с одновременной выдачей результатов о герметичности. Ускорение диагностирования направлено, в конечном итоге, на сокращение затрат на ремонт трубопроводной арматуры, на сокращение ремонтного цикла эксплуатируемой трубопроводной арматуры.

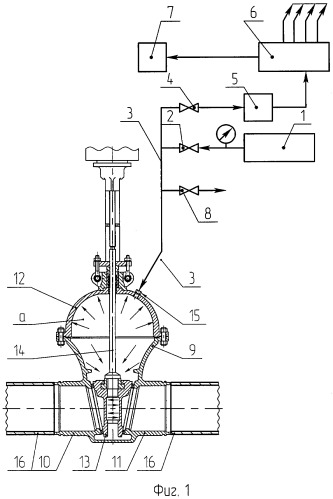

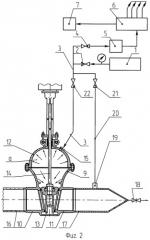

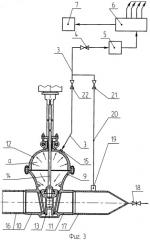

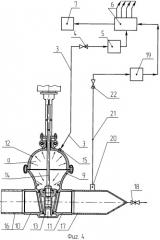

На приведенных чертежах иллюстрируется в качестве примера реализация предлагаемых изобретений «Способ диагностирования герметичности затвора запорной трубопроводной арматуры и устройство для его осуществления» (4 варианта), подтверждающая возможность промышленного применения их при использовании всей совокупности признаков, где:

на фиг.1 - схема устройства для 1-го варианта;

на фиг.2 - схема устройства для 2-го варианта;

на фиг.3 - схема устройства для 3-го варианта;

на фиг.4 - схема устройства для 4-го варианта.

Вариант 1

Устройство для диагностирования по первому варианту содержит источник избыточного давления пробного вещества - компрессор 1, выход которого через запорную арматуру 2 сообщается с каналом (трубопроводом) 3 (см. фиг.1). С выходом арматуры 2 через канал 3 и запорную арматуру 4 сообщается датчик давления 5, предназначенный для преобразования значений давления пробного вещества в электрический выходной сигнал. Выход датчика 5 соединен с входом блока 6 сопряжения и коммуникаций, а выход блока 6 соединен с входом блока 7 индивидуального управления и регистрации для отражения результатов диагностирования. Сброс избыточного давления пробного вещества осуществляется через канал 3 и запорную арматуру 8. В качестве диагностируемого объекта на фиг.1 изображена клиновая задвижка, герметичность затвора которой подлежит контрольной проверке. Задвижка содержит корпус 9 с левым и правым присоединительными патрубками соответственно 10 и 11. С корпусом 9 герметично соединена крышка 12 с образованием полости «а», в которой между уплотнительными элементами в проходе установлен запирающий элемент (клин) 13, соединенный со шпинделем 14. Подвижный запирающий элемент 13 в совокупности с уплотнительными поверхностями в корпусе 9 образуют затвор. Канал 3 устройства сообщается с полостью «а» корпуса 9 под крышкой 12 через пробку 15. Задвижка установлена на трубопроводе 16 и соединена с ним герметично концами патрубков 10, 11. Таким образом, полость «а» задвижки через пробку 15 в крышке 12 и канал 3 сообщается через запорную арматуру 2, 4, 8 соответственно с компрессором 1, датчиком давления 5 и сбросом давления 8.

Устройство работает следующим образом. Перед диагностированием клиновую задвижку освобождают от рабочей среды, устанавливают запирающий элемент (клин) 13 на седло между уплотнительными элементами и перекрывают проход в корпусе 9 нормируемым крутящим моментом, после чего полость «а» в задвижке заполняют пробным веществом под избыточным давлением. Для этого включают датчик давления 5 и компрессор 1, открывают проходы в запорных арматурах 4, 2. Пробное вещество (воздух под избыточным давлением 6 кгс/см2) поступает в полость «а» диагностируемой задвижки через канал 3 и пробку 15, заполняет ее, после чего устанавливают величину давления, отключают компрессор 1, закрывают проход в арматуре 2, выдерживают диагностируемую задвижку под избыточным давлением пробного вещества и осуществляют контроль за падением давления в полости «а» задвижки. Технологические операции, начиная с подачи пробного вещества в полость «а» задвижки, регистрируются в блоке 7. После этого в блоке сравниваются падения давления за определенный промежуток времени в полости «а» задвижки с нормативной величиной, известной из ТУ или паспорта этой задвижки, и производят регистрацию и индикацию величины падения пробного вещества в ее полости «а».

Предлагаемый способ диагностирования герметичности затвора запорной трубопроводной арматуры по первому варианту заключается в подаче пробного вещества (воздуха под избыточным давлением 6 кгс/см2) только в полость «а» диагностируемой задвижки. Давление пробного вещества в полостях присоединительных патрубков 10, 11 задвижки равно нулю. Диагностирование задвижки осуществляют без ее демонтажа с трубопровода 16, предварительно освободив ее полости от рабочей среды и перекрыв проход в корпусе 9 задвижки запирающим элементом 13 нормируемым крутящим моментом на шпинделе 14. После выдержки под установленным давлением и его контроле сравнивают падение давления в полости «а» (протечки) в диагностируемой арматуре с нормативной величиной герметичности (по ТУ или техническому паспорту) этой арматуры и производят индикацию. Если величина падения давления пробного вещества выходит за пределы нормативной, то диагностируемую задвижку направляют в ремонт. В противном случае задвижку признают годной к эксплуатации. По окончании цикла диагностирования осуществляют сброс пробного вещества из полости «а» задвижки через канал пробки 15, канал 3 и запорную арматуру 8.

Изложенные выше способ и устройство для диагностирования трубопроводной арматуры по первому варианту могут быть использованы при изготовлении арматуры, после монтажа ее на предприятиях, где она эксплуатируется, например, на тепловых электростанциях, а также при остановке системы (на ремонт) в процессе эксплуатации трубопроводной арматуры и после восстановительного ремонта ее.

Предлагаемые способ и устройство ускоряют процесс диагностирования трубопроводной арматуры за счет непрерывной регистрации результатов измерений автоматически в аналоговом режиме с одновременной выдачей результатов испытаний. Ускорение диагностирования направлено, в конечном итоге, на сокращение ремонтного цикла эксплуатируемой трубопроводной арматуры (на тепловой электростанции).

Вариант 2

Устройство для диагностирования по второму варианту содержит источник избыточного давления пробного вещества - компрессор 1, выход которого через запорную арматуру 2 сообщается с нагнетательным каналом (трубопроводом) 3 (см. фиг.2). С выходом арматуры 2 через канал 3 и запорную арматуру 4 сообщается датчик давления 5, предназначенный для преобразования значений давления пробного вещества в электрический выходной сигнал. Выход датчика 5 соединен с входом блока 6 сопряжения и коммуникаций, а выход блока 6 соединен с входом блока 7 индивидуального управления и регистрации для отражения результатов диагностирования. В качестве диагностируемого объекта на фиг.2 изображена клиновая задвижка, герметичность затвора которой подлежит контрольной проверке. Задвижка содержит корпус 9 с левым и правым присоединительными патрубками соответственно 10 и 11. С корпусом 9 герметично соединена крышка 12 с образованием полости «а», в которой между уплотнительными элементами в проходе установлен запирающий элемент (клин) 13, соединенный со шпинделем 14. Подвижный запирающий элемент 13 в совокупности с уплотнительными элементами в корпусе 9 образуют затвор. Канал 3 устройства сообщается с полостью «а» корпуса 9 под крышкой 12 через пробку 15. Задвижка установлена на трубопроводе 16 и соединена с ним герметично концами патрубков 10 и 11. С правым патрубком 11 соединен перекрытый от системы при испытании задвижки трубопровод 17 с запорной арматурой 18 для перекрытия проходного сечения трубопровода 17 (см. фиг.2). Трубопровод 17 для заполнения пробным веществом от компрессора 1 через штуцер 19, другой нагнетательный канал 20 и запорную арматуру 21 сообщается с каналом 3, с выходом компрессора 1 через арматуру 2, входом датчика давления 5 через арматуру 4 и входом в полость «а» под крышкой 12 через отверстие, закрытое пробкой 15, и запорную арматуру 22.

Устройство работает следующим образом. Перед диагностированием клиновую задвижку и соединенный герметично с ее патрубком 11 участок трубопровода 17 освобождают от рабочей среды, устанавливают запирающий элемент (клин) 13 на седло между уплотнительными элементами и перекрывают проход в корпусе 9 с нормируемым крутящим моментом на шпинделе 14. Затем открывают запорные арматуры 4, 21, 22 на нагнетательных каналах 3, 20, пробное вещество (воздух под избыточным давлением 6 кгс/см2) заполняет полости «а» в задвижке и участке трубопровода 17, устанавливают величину давления пробного вещества в упомянутых выше полостях. После этого перекрывают проход в запорной арматуре 2, выключают компрессор 1, перекрывают проходы в запорных арматурах 4, 21, 22 на нагнетательных каналах 3, 20. Выдерживают диагностируемую задвижку и участок трубопровода (смежные полости «а» и трубопровода 17) в течение определенного времени и осуществляют контроль за падением давления в полости задвижки и участка трубопровода 17. Технологические операции, начиная с подачи пробного вещества в полость «а» задвижки и смежной полости участка трубопровода 17, регистрируются в блоке 7. После этого в блоке сравниваются автоматически падение давления у левого уплотнительного элемента в затворе задвижки, потом у правого элемента в ее затворе за определенный (нормативный) промежуток времени с нормативной величиной, известной из ТУ или технического паспорта этой задвижки, производят регистрацию и индикацию величины падения давления пробного вещества в полости «а» задвижки. Если величина падения давления пробного вещества превышает нормативную, то диагностируемую арматуру (задвижку) отправляют в ремонт. В противном случае задвижку признают годной к эксплуатации.

Предлагаемый способ диагностирования герметичности затвора запорной трубопроводной арматуры по второму варианту заключается в подаче пробного вещества (воздуха под избыточным давлением 6 кгс/см2) в полость «а» диагностируемой задвижки и в полость патрубка 11 и трубопровода 17. Процесс испытания затвора на герметичность осуществляют в условиях, приближенных к условиям эксплуатации задвижки: пробное вещество действует на запирающий элемент 13 со стороны патрубка 11 и из полости «а» задвижки. Способ позволяет определить герметичность в затворе как у одного уплотнительного элемента, так и у другого. По окончании цикла диагностирования осуществляют сброс пробного вещества из полости «а» задвижки и трубопровода 17 через запорную арматуру 18, перекрыв запорные арматуры 2,4 и открыв проход в арматурах 21, 22 на каналах 3, 20.

Изложенные выше способ и устройство для диагностирования затвора запорной трубопроводной арматуры по второму варианту могут быть использованы после монтажа арматуры, при остановке системы в процессе ее эксплуатации, а также при восстановительном ремонте перед пуском системы в эксплуатацию.

Предлагаемые способ и устройство ускоряют процесс диагностирования трубопроводной арматуры за счет непрерывной регистрации результатов измерений автоматически в аналоговом режиме с одновременной выдачей результатов испытаний. Процесс осуществляют без демонтажа арматуры с трубопровода. Ускорение диагностирования направлено, в конечном итоге, на сокращение ремонтного цикла эксплуатируемой трубопроводной арматуры, например на АЭС или на тепловых электростанциях.

Вариант 3

Устройство для диагностирования по третьему варианту содержит канал (трубопровод) 3 (см. фиг.3), сообщающийся через запорную арматуру 4 с входом датчика давления 5, предназначенного для преобразования значений давления пробной среды в электрический выходной сигнал. Выход датчика 5 соединен с входом блока 6 сопряжения и коммуникаций, а выход блока 6 соединен с входом блока 7 индивидуального управления и регистрации для отражения результатов диагностирования. В качестве диагностируемого объекта на фиг.3 изображена клиновая задвижка, герметичность затвора которой подлежит контрольной проверке. Задвижка содержит корпус 9 с левым и правым присоединительными патрубками соответственно 10 и 11. С корпусом 9 герметично соединена крышка 12 с образованием полости «а», в которой между уплотнительными элементами в проходе установлен запирающий элемент (клин) 13, соединенный со шпинделем 14. Подвижный запирающий элемент 13 в совокупности с уплотнительными элементами в корпусе 9 образуют затвор. Канал 3 устройства сообщается с полостью «а» корпуса 9 под крышкой 12 через канал, закрытый пробкой 15. Задвижка установлена на трубопроводе 16 и соединена с ним герметично концами патрубков 10, 11. С правым патрубком 11 соединен участок трубопровода 17, перекрытый от системы в период испытания задвижки, сообщающийся с запорной арматурой 18 для перекрытия проходного сечения трубопровода 17. В качестве пробного вещества в предлагаемом устройстве используется рабочая среда под избыточным давлением (Рраб.). Канал 3 сообщается с полостью трубопровода 17 через штуцер 19, другой канал 20 и запорную арматуру 21, а с полостью «а» в задвижке через запорную арматуру 22 и канал в крышке 12, закрытый пробкой 15.

Устройство работает следующим образом. Перед диагностированием клиновую задвижку, ее полости «а» и патрубка 11 с трубопроводом 17 заполняют пробной средой под избыточным давлением через штуцер 19, каналы 20, 3 и открытую в затворах арматуру 21, 22. При этом арматура 4 устройства также открыта для воздействия пробной среды под давлением на датчик 5, электрический сигнал с которого поступает на блоки 6, 7. Диагностирование задвижек осуществляют без демонтажа ее с трубопровода 16. После заполнения полостей диагностируемой арматуры устанавливают величину давления пробной среды, выдерживают диагностируемую задвижку и участок трубопровода 17 с патрубком 11 в течение нормативного времени и осуществляют контроль за падением давления в полости «а» и в полости трубопровода 17. В блоке 7 автоматически сравниваются падение давления у левого уплотнительного элемента в затворе задвижки, потом у правого уплотнительного элемента в ее затворе за нормативный промежуток времени с нормативной величиной, известной из ТУ или технического паспорта этой задвижки, производят регистрацию и индикацию величины падения давления пробной среды.

Если величина падения давления пробной среды превышает нормативную, то диагностируемую арматуру (задвижки) отправляют в ремонт. В противном случае задвижку признают годной к эксплуатации.

Предлагаемый способ диагностирования герметичности затвора запорной трубопроводной арматуры по третьему варианту характеризуется отсутствием в устройстве, через которое реализуется способ, автономного источника избыточного давления пробного вещества. В качестве пробного вещества используется рабочая среда под избыточным давлением (Рраб), которая носит название «пробная среда». Процесс испытания затвора на герметичность в диагностируемой задвижке осуществляют в условиях, приближенных к условиям эксплуатации задвижки: пробная среда действует на запирающий элемент 13 со стороны патрубка 11 и из полости «а» задвижки. Способ позволяет определить герметичность в затворе как у одного уплотнительного элемента, так и у другого.

Изложенные выше способ и устройство для диагностирования затвора запорной трубопроводной арматуры по третьему варианту могут быть использованы при осуществлении текущего контроля состояния арматуры в процессе ее эксплуатационного цикла.

Предлагаемые способ и устройство по третьему варианту ускоряют процессе диагностирования трубопроводной арматуры за счет непрерывной регистрации результатов измерений автоматически в аналоговом режиме с одновременной выдачей результатов испытаний. Процесс диагностирования осуществляют без демонтажа арматуры с трубопровода. Ускорение диагностирования направлено, в конечном итоге, на сокращение ремонтного цикла эксплуатируемой трубопроводной арматуры, например на АЭС или на тепловых электростанциях.

Вариант 4

Устройство для диагностирования по четвертому варианту содержит канал (трубопровод) 3 (см. фиг.4), сообщающийся через запорную арматуру 4 с входом датчика давления 5, предназначенного для преобразования значений давления пробной среды в электрический выходной сигнал. Выход датчика 5 соединен с входом блока 6 сопряжения и коммуникаций, а выход блока 6 соединен с входом блока 7 индивидуального управления и регистрации для отражения результатов диагностирования. В качестве диагностируемого объекта на фиг.4 изображена клиновая задвижка, герметичность затвора которой подлежит контрольной проверке. Задвижка содержит корпус 9 с левым и правым присоединительными патрубками соответственно 10 и 11. С корпусом 9 герметично соединена крышка 12 с образованием полости «а», в которой между уплотнительными элементами в проходе установлен запирающий элемент (клин) 13, соединенный со шпинделем 14. Подвижный запирающий элемент 13 в совокупности с уплотнительными элементами в корпусе 9 образуют затвор. Канал 3 устройства сообщается с полостью «а» корпуса 9 под крышкой 12 через пробку 15. Задвижка установлена на трубопроводе 16 и соединена с ним герметично концами патрубков 10, 11. С правым патрубком 11 соединен участок трубопровода 17, перекрытый от системы в период испытания задвижки, сообщающийся с запорной арматурой 18 для перекрытия проходного сечения трубопровода 17. В качестве пробного вещества в предлагаемом устройстве используется рабочая среда под избыточным давлением (Рраб). Вход другого датчика давления 19 сообщается с полостью трубопровода 17 через штуцер 20, канал 21, запорную арматуру 22. Выход датчика давления 19 соединен с входом блока 6 сопряжения и коммуникаций.

Устройство работает следующим образом. Перед диагностированием клиновую задвижку, ее полость «а» и полости патрубка 11 с трубопроводом 17 заполняют пробной средой под рабочим давлением. Через штуцер 20, каналы 21, 3 и открытую в затворах арматуру 4, 22 среда пробная поступает в датчики давления 5, 19, электрические сигналы от выходов которых поступают на входы блока 6, выход которой соединен с входом блока 7. При заполнении полости «а» в задвижке оценивается время заполнения ее, по которому и перепаду давления в смежных полостях оценивают герметичность затвора в диагностируемой задвижке. После заполнения полостей диагностируемой арматуры устанавливают величину давления пробной среды, выдерживают задвижку и участок трубопровода 17 с патрубком 11 в течение нормативного времени и осуществляют контроль за падением давления в полости «а» задвижки и в полости трубопровода 17. В блоке 7 автоматически сравниваются падение давления у левого уплотнительного элемента в затворе задвижки, потом у правого уплотнительного элемента в ее затворе за нормативный промежуток времени с нормативной величиной, известной из ТУ или технического паспорта этой задвижки, производят регистрацию и индикацию величины падения пробной среды. Если величины падения давления пробной среды превышает нормативную, то диагностируемую арматуру (задвижку) отправляют в ремонт. В противном случае задвижку признают годной к эксплуатации.

Предлагаемый способ диагностирования герметичности затвора запорной трубопроводной арматуры по четвертому варианту характеризуется отсутствием в устройстве, через которое реализуется способ, автономного источника избыточного давления пробного вещества. В качестве пробного вещества используется рабочая среда под избыточным давлением (Рраб), которая носит название «пробная среда». Процесс испытания затвора на герметичность в диагностируемой задвижке осуществляют в условиях, приближенных к условиям эксплуатации задвижки: пробная среда действует на запирающий элемент 13 со стороны патрубка 11 и из полости «а» задвижки. Способ позволяет определить герметичность в затворе как со стороны одного уплотнительного элемента (левого), так и со стороны другого (правого).

Изложенные выше способ и устройство для диагностирования затвора запорной арматуры (задвижки) по четвертому варианту могут быть использованы для повышения точности оценки сокращения эксплуатационного цикла.

Предлагаемые способ и устройство по четвертому варианту ускоряют процесс диагностирования арматуры за счет непрерывной регистрации результатов измерений автоматически в аналоговом режиме с одновременной выдачей результатов испытаний. Процесс диагностирования осуществляют без демонтажа арматуры с трубопровода, ускорение диагностирования направлено в конечном итоге на сокращение ремонтного цикла эксплуатируемой запорной арматуры, например на АЭС или тепловых электростанциях.

1. Устройство для диагностирования герметичности затвора запорной трубопроводной арматуры, содержащее источник избыточного давления пробного вещества (компрессор), датчик давления, блок сопряжения и коммуникаций, блок индивидуального управления и регистрации, нагнетательный канал, запорные арматуры для управления потоками пробного вещества, отличающееся тем, что вход датчика давления, вых