Распорная рамка утяжелителя подземного/подводного трубопровода

Иллюстрации

Показать всеИзобретение относится к строительству и используется при прокладке подземных и подводных трубопроводов, а также при прокладке трубопроводов на болотах, в районах распространения многолетнемерзлых грунтов, в пучинистых грунтах. Распорная рамка предназначена для обеспечения жесткости конструкции емкостей утяжелителя и выполнена из продольных и поперечных элементов круглого сечения из бетона, армированного композитными прутками. Продольный и поперечный элементы соединены узлом фиксации, который в месте их соединения выполнен в виде выемки с гильзой на конце поперечного элемента и содержит крепеж и отверстие под его монтаж на продольном элементе. Композитные прутки продольного элемента имеют большее сечение, чем прутки поперечного элемента. Продольные и поперечные элементы могут быть покрыты полимерной пленкой. Технический результат: обеспечение экологичности, коррозионной устойчивости и длительной эксплуатации распорной рамки. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к строительству и используется при прокладке подземных и подводных трубопроводов, трубопроводов, плавающих в обводненной траншее, а также при прокладке трубопроводов на болотах, в районах распространения многолетнемерзлых грунтов, в пучинистых грунтах. Распорная рамка предназначена для обеспечения жесткости конструкции емкостей утяжелителя.

Утяжелитель содержит навешенные на трубопровод и заполненные балластом емкости, каждая из которых составлена из жесткой рамки и подвешенного к ней контейнера из гибкого материала. Рамки утяжелителя находятся в сложном напряженном состоянии, вызванном воздействием веса балласта.

Существующие конструкции рамок выполняются обычно из металлопроката (труб).

Известна конструкция утяжелителя по патенту РФ на изобретение №2220351, F16L 1/06, опубл. 27.12.2003, в которой рамка выполнена в виде плоского трубчатого замкнутого многоугольного каркаса из металла. Продольные и поперечные элементы рамки соединены замками, которые крепятся с продольными элементами сварными швами. К недостатками данной конструкции относятся выполнение рамки из коррелирующего металла и необходимость проведения сварочных работ на объекте в условиях прокладки трубопровода, в том числе в зимних условиях.

Наиболее близким аналогом (прототипом) является патент РФ на изобретение №2320914, F16L 1/00, опубл. 27.03.2008, в котором рамка утяжелителя выполнена из металлопроката (круглых в сечении труб) в виде замкнутого многоугольного каркаса, при этом продольные и поперечные элементы рамки фиксируются при сборке путем заклинивания концов поперечных элементов посредством упругой деформации в пазах, выполненных в продольных элементах рамки. Недостатком данного технического решения является применение металлических труб в качестве продольных и поперечных элементов, что приводит к их коррозии с последующим разрушением всей конструкции утяжелителя трубопровода и всплыванию трубопровода. Коррозия металла ускоряется в случае прокладки подводных трубопроводов по дну морей, т.к. соленая вода является агрессивной для металла средой. Аналогичным образом коррозия ускоряется при прокладке трубопровода в тундре, т.к. ее поверхность засолена.

Другом недостатком прототипа является то, что «замки, соединяющие прогоны (продольные элементы) и распорные (поперечные) элементы, скреплены с прогонами сварными швами» (абзац 3, стр.4 описания изобретения к патенту №2320914). Применение сварки в условиях прокладки трубопровода не только усложняет технологию, но и требует дорогостоящей аппаратуры средств неразрушающего контроля.

Техническим результатом является изготовление коррозионно устойчивой распорной рамки с надежным соединением ее элементов.

Технический результат достигается тем, что в распорной рамке утяжелителя подземного/подводного трубопровода, выполненной из продольных и поперечных элементов круглого сечения, соединенных узлом фиксации, продольные и поперечные элементы выполнены из бетона, армированного композитными прутками, а узел фиксации в месте их соединения выполнен в виде выемки с гильзой на конце поперечного элемента и содержит крепеж и отверстие под его монтаж на продольном элементе. При этом композитные прутки продольного элемента имеют большее сечение, чем прутки поперечного элемента. Продольные и поперечные элементы могут быть покрыты полимерной пленкой.

Сущность технического решения поясняется чертежами.

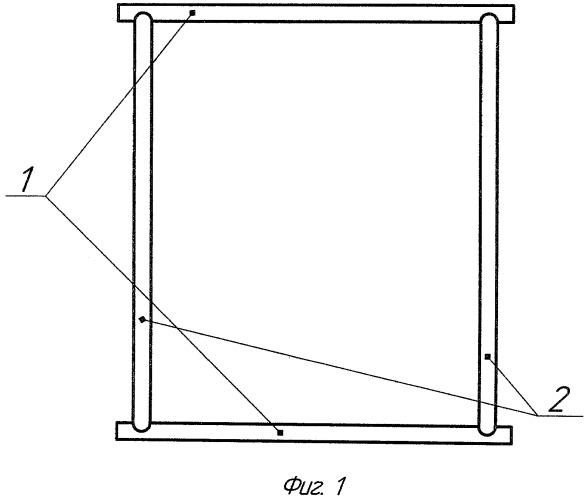

Фиг.1 - распорная рамка, вид сверху.

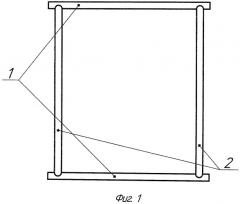

Фиг.2 - продольный элемент распорной рамки в разрезе.

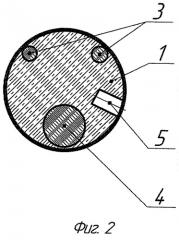

Фиг.3 - поперечный элемент распорной рамки в разрезе.

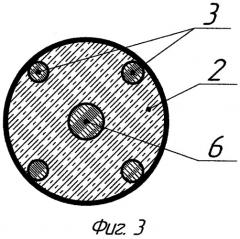

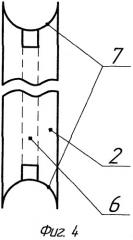

Фиг.4 - поперечный элемент, вид сбоку.

На Фиг.1 показана распорная рамка, выполненная сборно-разборной и содержащая два продольных элемента 1 круглого сечения в виде стержней из высокопрочного бетона (марки М-500, В-55), армированного композитной арматурой (например, стеклопластик, базальтопластик, углепластик), и два поперечных элемента 2 круглого сечения, выполненных в виде стержней из высокопрочного бетона (см. выше).

Использование армобетонной конструкции вместо металла и собственно композита обусловлено тем, что элементы распорной рамки в условиях эксплуатации подвержены сжимающим и изгибающим нагрузкам, в которых наиболее оптимально применение армобетона. В этой конструкции композит хорошо работает на растяжение, а бетон - на сжатие. Поэтому для данной конструкции оптимальным является использование бетона, армированного некорродирующей композитной арматурой, что позволяет изготавливать изделия прочными, удобными для транспортировки и монтажа. В данной конструкции поперечный элемент 2 испытывает сжимающее усилие и не нуждается в усиленном армировании. В отличие от этого продольный элемент 1 испытывает изгибающее усилие и поэтому снизу он должен быть армирован прутком (прутками) большего сечения.

Продольный элемент 1 представляет собой стержень диаметром от 40 до 80 мм, армированный так, как показано на (Фиг.2): в верхней части - одним или несколькими прутками (3) относительно небольшого диаметра (3-6 мм) композитной арматуры, а в нижней части - одним или несколькими прутками (4) большего диаметра (10-20 мм) композитной арматуры. По бокам продольного элемента 1 выполнены отверстия 5 под монтаж крепежа (болт, гвоздь и пр., не показан), служащего для соединения продольных элементов 1 и поперечных элементов 2, образуя узел фиксации.

На Фиг.3 изображен поперечный элемент 2 распорной рамки, представляющий собой в разрезе стержень из бетона от 40 до 80 мм в диаметре, армированный несколькими прутками 3 композитной арматуры диаметром 3-6 мм. По центру поперечного элемента 2 с двух его сторон расположены гильзы 6 из пластмассы. Вместо гильзы 6 может быть использован шнур из мягкого материала (например, пластиковая, пеньковая веревка), который расположен вдоль всего поперечного элемента 2 (не показан).

На концах поперечного элемента 2 выполнены выемки 7, радиус кривизны которых соответствует радиусу круглого стержня 1.

Для усиления антикоррозийных свойств стержней сверху они могут быть изолированы полимерной пленкой (например, полиэтиленовой, полипропиленовой и др.) в процессе их изготовления (не показана).

В производственных условиях изготавливаются бетонные стержни, армированные прутками из композита, например, методом безопалубочного формования. Причем прутки из композита могут быть как преднапряженными, так и непреднапряженными. Продольный элемент 1 изготавливается путем резки сформованного стержня на участки длиной от 1200-2000 мм. В нем высверливаются несколько отверстий 5 для монтажа крепежа. Причем окончательный монтаж крепежа может осуществляться как в полевых, так и в производственных условиях.

Поперечный элемент 2 изготавливается из сформованого бетонного стержня, который делится на участки путем высверливания на его концах выемок 7 алмазной коронкой например, фирмы AGAVA, Испания. По центру сечения поперечного элемента 2 в выемках 7 монтируются пластиковые гильзы 6.

Окончательная сборка распорной рамки производится в ходе монтажа утяжелителя на трубопроводе в полевых условиях. В лямки и мешок утяжелителя вдевают продольные и поперечные элементы 1 и 2 так, как это показано в патенте РФ №2320914.

В дальнейшем продольные и поперечные элементы 1 и 2 соединяют, используя предварительно смонтированный на продольном элементе 1 крепеж, забивая последний в гильзу 6 поперечного элемента 2 до упора.

Описанный процесс сборки распорной рамки в полевых условиях прост, эргономичен и позволяет быстро осуществить сборку, что особенно важно в условиях низких температур.

Таким образом, полученная конструкция рамки утяжелителя экологична и обеспечивает прочное соединение ее элементов, а материал рамки утяжелителя коррозионно устойчив и обеспечивает длительную эксплуатацию утяжелителя, что снижает риски техногенных аварий и катастроф.

1. Распорная рамка утяжелителя подземного/подводного трубопровода, выполненная из продольных и поперечных элементов круглого сечения, соединенных узлом фиксации, отличающаяся тем, что продольные и поперечные элементы выполнены из бетона, армированного композитными прутками, а узел фиксации в месте их соединения выполнен в виде выемки с гильзой на конце поперечного элемента и содержит крепеж и отверстие под его монтаж на продольном элементе.

2. Распорная рамка по п.1, отличающаяся тем, что композитные прутки продольного элемента имеют большее сечение, чем прутки поперечного элемента.

3. Распорная рамка по п.2, отличающаяся тем, что продольные и поперечные элементы покрыты полимерной пленкой.