Вытяжное устройство для улавливания неорганизованных выбросов от металлургического агрегата

Иллюстрации

Показать всеИзобретение относится к области металлургического производства, в частности к системам для улавливания неорганизованных выбросов от металлургических агрегатов, например от электродуговых печей. Устройство содержит кран с подкрановыми балками, подвижный зонт с приводом, выход которого выполнен ответно входу закрепленного на подкрановой балке газохода, систему газоудаления с трубой, дымоходом и фильтрами, открывающийся свод с механизмом перемещения и приводом, пульт управления, причем привод зонта выполнен с возможностью синхронного перемещения с приводом свода. Зонт установлен напротив механизма перемещения свода относительно агрегата и выполнен с возможностью перемещения относительно газохода и свода с обеспечением перекрытия поверхностей зонта и газохода. Изобретение позволяет повысить эффективность пыле- и газоулавливания неорганизованных выбросов от металлургического агрегата во всех режимах его работы. 6 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к области металлургического производства, в частности к системам для улавливания неорганизованных выбросов от металлургических агрегатов, например от электродуговых печей.

Известны устройства для улавливания и отвода газов электродуговой печи, содержащие вытяжной зонт, расположенный над сводом в фонарной зоне крыши здания, газоход с дымососом и фильтром, вытяжную трубу (см., например: Алиев Г.М. Техника пылеулавливания и очистки промышленных газов. Справочник. М., Металлургия, 1986, с.440-444; Осипенко В.Д. и др. Отвод и обеспыление газов дуговых сталеплавильных печей. М.: Металлургия, 1985, с.43-45, 49-51).

Недостатками известных устройств является низкая эффективность пыле - и газоулавливания вследствие большой высоты расположения зонта при значительном расходе воздуха.

Известно устройство для улавливания газов от электродуговой печи, содержащее установленный непосредственно над сводом печи зонт, выполненный в виде усеченного конуса, совмещенный с газоходом (см. патент РФ №2105933, МКИ6 F24F 7/04, 1988).

Установка зонта непосредственно над сводом агрегата предотвращает распространение неорганизованных выбросов по цеху, позволяет снизить расход воздуха в зонт.

Недостатками устройства являются затрудненность верхней завалки лома с использованием обычных грузоподъемных устройств. Кроме того, устройство неэффективно улавливает выбросы при сливе стали в ковш.

Известно устройство для улавливания пылегазовых выбросов от металлургического агрегата, содержащее подвижный зонт, снабженный входным и выходным отверстиями, закрепленный на траверсе крана и стационарных газоходов, соединенных с вентиляционной системой для удаления выбросов, причем зонт выполнен с возможностью синхронного с металлургическим агрегатом вертикального и горизонтального перемещения (см. заявка на изобретение РФ №96117662, МКИ6 С21С 5/38, 1996 г.).

Известно устройство для улавливания неорганизованных выбросов от металлургического агрегата, содержащее подвижный зонт, установленный над уровнем открывающегося свода агрегата с возможностью ограниченного перемещения и соединенный с закрепленным к подкрановой балке газоходом, привод зонта, систему газоудаления с трубой, дымоходом и фильтрами (см. патент РФ №2282667, МПК С21С 5/38, 2006 г.), который принят за прототип.

Недостатком известного устройства является неэффективность устройства при открывании свода и проведении операций завалки и подвалки вследствие отхода зонта от газохода.

Целью предлагаемого технического решения является повышение эффективности пыле- и газоулавливания неорганизованных выбросов от металлургического агрегата во всех режимах его работы, упрощение конструкции.

Технический результат достигается тем, что в устройстве для улавливания неорганизованных выбросов от металлургического агрегата, содержащем подвижный зонт, установленный над уровнем открывающегося свода агрегата с возможностью ограниченного перемещения и соединенный с закрепленным к подкрановой балке газоходом, привод зонта, систему газоудаления с трубой, дымоходом и фильтрами, привод свода, пульт, кран с подкрановыми путями, согласно предлагаемому техническому решению зонт установлен напротив механизма перемещения свода относительно агрегата и выполнен с возможностью перемещения относительно газохода и свода с обеспечением перекрытия поверхностей зонта и газохода.

Зонт соединен с газоходом с возможностью ограниченного поворота в плоскости, параллельной подкрановым балкам, с перекрытием поверхностей газохода и зонта, при этом угол перекрытия поверхностей газохода и зонта больше угла поворота зонта, а угол между плоскостью, проходящей через вход зонта, и вертикальной плоскостью находится в пределах от 0 до 60°.

Зонт выполнен с возможностью поворота вокруг горизонтальной оси, сечение газохода в зоне перекрытия с поверхностью зонта выполнено прямоугольным, грани газохода и зонта со стороны агрегата выполнены цилиндрическими, а торцы противоположных граней соединены посредством шарнира с осью.

Примыкающий к подкрановой балке участок газохода выполнен в виде трубы, а в зонте с обеих боковых сторон ответно газоходу выполнены отверстия с возможностью ограниченного поворота зонта вокруг газохода, при этом газоход выполнен глухим, а в боковой его поверхности между отверстиями выполнен, как минимум, один продольный паз с возможностью сообщения газохода с входом зонта.

Угол поворота зонта выполнен регулируемым.

В противоположной от зонта стороне относительно агрегата и на уровне зонта установлены аэраторы.

Конструкция предлагаемого устройства поясняется чертежами.

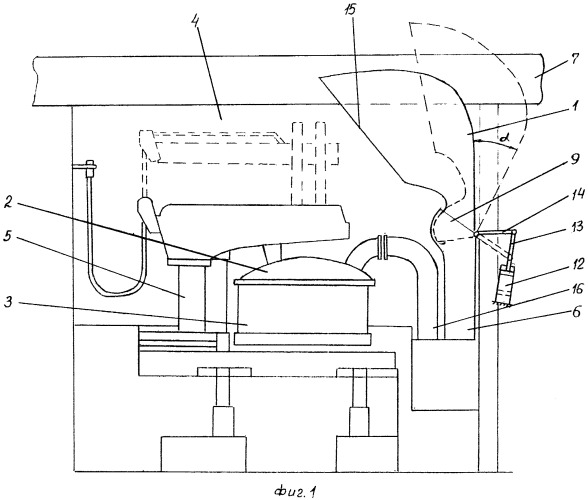

На фиг.1 представлена схема расположения устройства улавливания неорганизованных выбросов в цехе;

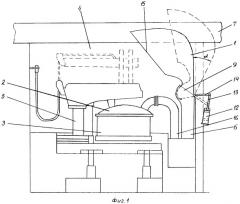

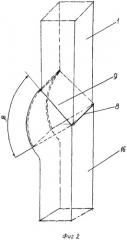

На фиг.2 - узел I (схема сочленения зонта с газоходом) на фиг.1;

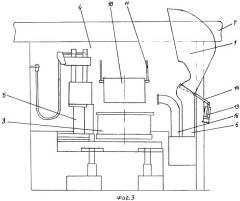

На фиг.3 - положение зонта и металлургического агрегата при его завалке;

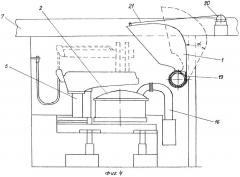

На фиг.4-5 - вариант исполнения устройства для улавливания выбросов;

На фиг.6-7 - вариант исполнения устройства для улавливания выбросов с поступательным перемещением зонта;

На фиг.8 - вариант устройства улавливания выбросов с принудительным их направлением в зонт;

На фиг.9 - схема газоочистки металлургического агрегата.

Устройство для улавливания и удаления неорганизованных выбросов содержит поворотный зонт 1 (фиг.1), расположенный над уровнем свода 2 металлургического агрегата 3, например электродуговой печи, в печном пролете 4. Зонт 1 расположен напротив механизма 5 перемещения свода 2 относительно агрегата 3 и соединен с газоходом 6 неорганизованных выбросов с возможностью ограниченного поворота на угол α в плоскости, параллельной подкрановой балке 7, например, вокруг горизонтальной оси 8, перпендикулярной подкрановой балке 7. Ось 8, например, жестко связана с газоходом 6, а поверхности газохода 6 и зонта 1 выполнены с перекрытием поверхностей газохода 6 и зонта 1 с образованием полости 9, сообщенной с газоходом 6 и зонтом 1.

Сечение газохода 6 в зоне сопряжения с зонтом 1 может быть выполнено прямоугольным (фиг.2), а ось 8 жестко закреплена с гранью (не указана) газохода 6. При этом грани газохода 6 и зонта 1 со стороны агрегата выполнены цилиндрическими. Угол β перекрытия поверхностей газохода 6 и зонта 1 больше угла α поворота зонта 1.

Размеры и расположение зонта 1 относительно агрегата 3 выбираются исходя из условия обеспечения завалки агрегата 3, например, шихтой из корзины 10 (фиг.3), транспортируемой краном 11 (на фиг. 3 показана траверса крана). При завалке агрегата 3 свод 2 механизмом 5 поднимается и поворачивается в сторону.

Зонт 1 снабжен приводом, выполненным, например, в виде пневмоцилиндра 12 (фиг.1), шток 13 которого связан с рычагом 14, жестко закрепленным с зонтом 1.

Угол γ между плоскостью, проходящей через вход 15 зонта 1 и вертикальной плоскостью, находится в пределах от 0 до 60°.

Металлургический агрегат 3 снабжен также газоходом 16 организованных выбросов.

Газоход 6 (фиг.4 и 5) в зоне соединения с зонтом 1 может быть выполнен круглым и расположен горизонтально под прямым углом к подкрановой балке 7. В зонте 1, в вертикальных его стенках, выполнены отверстия 17, а газоход 6 пропущен в указанные отверстия 17 с возможностью ограниченного поворота зонта 1 вокруг газохода 6. Торец 18 газохода 6 выполнен глухим, а на образующей цилиндрической поверхности газохода 6 выполнен, как минимум, один продольный паз 19 с возможностью сообщения газохода 6 с входом 15 зонта 1.

Поворот зонта 1 может осуществляться лебедкой 20 с приводом при помощи каната 21, закрепленного с зонтом 1. Лебедка 20 с приводом может быть установлена на площадке (не показана), жестко закрепленной к подкрановой балке 7.

Зонт 1 (фиг.6) выполнен с возможностью ограниченного перемещения (sз) вдоль выполненных в нижней части газохода 6 направляющих 22 (фиг.7). При этом размер (аг) проема газохода 6 в направлении перемещения зонта 1 больше суммы размера зонта 1 (аз) и его хода (sз). Зонт 1 может быть снабжен роликами 23 (фиг.7).

В противоположной от зонта 1 (фиг.8), относительно агрегата 3, стороне установлен, как минимум, один аэратор 24. Зона Б потока воздуха от аэраторов 24 полностью охватывает металлургический агрегат 3.

Неорганизованные выбросы от зонта 1 (фиг.9) через газоход 6, а организованные выбросы из отверстия (не показано) через газоход 16 поступают в фильтр 25, в котором разрежение создается дымососом 26. Очищенный воздух через трубу 27 выбрасывается в атмосферу А.

Пульт 28 управления выполнен с возможностью синхронного перемещения свода 2 и поворота зонта 1.

Устройство для улавливания неорганизованных выбросов от металлургического агрегата работает следующим образом.

При плавке зонт 1 (фиг.1) наклонен к своду 2 агрегата 3. Неорганизованные выбросы из зонта 1, через газоход 6 поступают в фильтр 25 (фиг.9), а далее очищенный газ через трубу 27 выбрасывается в атмосферу А. В зависимости от интенсивности газовыделения, наличия сквозняков положение зонта относительно агрегата 3 регулируется приводом 12.

В зоне соединения зонта 1 и газохода 6 их поверхности перекрываются с изоляцией внутренней полости газохода 6 и зонта 1 от наружной атмосферы (фиг.1 и 2). Угол перекрытия β поверхностей зонта 1 и газохода 6 больше угла α поворота зонта 1.

При завалке (фиг.3) зонт 1 путем поворота отводится от свода 2 с целью обеспечения подвода к агрегату 3 корзины 10 краном 11. При любом положении зонта 1 относительно агрегата 3 выход зонта 1 постоянно соединен с газоходом 6 и изолирован от окружающей атмосферы.

Поворот зонта 1 от свода 2 приводом 12 осуществляется одновременно с началом подъема и поворота свода 2 путем обеспечения синхронной работы их приводов 5 и 12.

Работа устройства на фиг.4-5 осуществляется аналогично. При завалке зонт 1 при помощи лебедки 20 с канатом 21 поворачивается вокруг горизонтального участка газохода 6.

Неорганизованные выбросы из зонта 1 через продольный паз 19, газоход 6 поступают в фильтр 25, а очищенный газ через трубу 27 выбрасывается в атмосферу.

Работа устройства на фиг.6 и 7 осуществляется аналогичным образом.

Для повышения эффективности улавливания неорганизованных выбросов с противоположной от зонта 1 стороне относительно агрегата 1 установлены аэраторы 24 (фиг.8), которые направляют газовой поток на вход 16 зонта 1.

1. Вытяжное устройство для улавливания неорганизованных выбросов от металлургического агрегата, содержащее кран с подкрановыми балками, подвижный зонт с приводом, выход которого выполнен ответно входу закрепленного на подкрановой балке газохода, систему газоудаления с трубой, дымоходом и фильтрами, открывающийся свод с механизмом перемещения и приводом, пульт управления, причем привод зонта выполнен с возможностью синхронного перемещения с приводом свода, отличающееся тем, что зонт установлен напротив механизма перемещения свода относительно агрегата и выполнен с возможностью перемещения относительно газохода и свода с обеспечением перекрытия поверхностей зонта и газохода.

2. Устройство по п.1, отличающееся тем, что зонт соединен с газоходом с возможностью его ограниченного поворота в плоскости, параллельной подкрановым балкам, при этом угол перекрытия поверхностей газохода и зонта больше угла поворота зонта, а угол между плоскостью, проходящей через вход зонта, и вертикальной плоскостью находится в пределах от 0 до 60°.

3. Устройство по п.2, отличающееся тем, что зонт выполнен с возможностью поворота вокруг горизонтальной оси, сечение газохода в зоне перекрытия с поверхностью зонта выполнено прямоугольным, грани газохода и зонта со стороны агрегата выполнены цилиндрическими, а торцы противоположных граней снабжены шарниром с осью.

4. Устройство по п.1, отличающееся тем, что примыкающий к подкрановой балке участок газохода выполнен в виде трубы, а в зонте с обеих боковых сторон ответно газоходу выполнены отверстия с возможностью ограниченного поворота зонта вокруг газохода, при этом газоход выполнен глухим, а в боковой его поверхности между отверстиями выполнены, как минимум один, продольный паз с возможностью сообщения газохода с выходом зонта.

5. Устройство по п.1, отличающееся тем, что соединение зонта с газоходом выполнено в виде гофра.

6. Устройство по любому из пп.1-5, отличающееся тем, что угол поворота зонта выполнен регулируемым.

7. Устройство по любому из пп.1-5, отличающееся тем, что в противоположной от зонта стороне относительно агрегата и на уровне зонта установлены аэраторы.