Пластина и уплотнение для пластинчатого теплообменника

Иллюстрации

Показать всеИзобретение относится к области теплотехники и может быть использовано в теплообменной пластине для пластинчатого теплообменника, при этом теплообменная пластина содержит некоторое число каналов, распределительные области, адиабатические области, область передачи тепла и кромочную область, которая продолжается снаружи каналов и упомянутых областей, при этом теплообменная пластина включает в себя уплотнительную канавку, продолжающуюся в кромочной области за пределами упомянутых областей и вокруг каналов, при этом уплотнительная канавка вмещает в себя уплотнение для герметизации прилегания к соседней теплообменной пластине в пластинчатом теплообменнике, уплотнительная канавка включает в себя, по меньшей мере, одно углубление области теплопередачи вдоль каждой стороны области теплопередачи, при этом углубление позволяет надежно прикрепить прикрепляющееся ушко к кромочной области теплообменной пластины у углубления. Технический результат - упрощение сборки, надежность уплотнения. 3 н. и 10 з.п. ф-лы, 6 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится в основном к пластинчатым теплообменникам, обеспечивающим передачу тепла между двумя текучими средами при различной температуре для различных целей. Конкретно, изобретение относится к теплообменной пластине и к уплотнению для теплообменной пластины, а также к пластинчатому теплообменнику, содержащему теплообменную пластину и уплотнение согласно настоящему изобретению.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Пластинчатые теплообменники, снабженные уплотнениями, обычно содержат пакет пластин из расположенных по соседству друг с другом теплообменных пластин. Уплотнения расположены между теплообменными пластинами. Пакет пластин может быть также образован теплообменными пластинами, которые постоянно соединены вместе попарно, например, путем сварки или пайки, чтобы образовать так называемые кассеты с уплотнениями, размещенными между соответствующими кассетами. Уплотнения размещены в уплотнительных канавках, выполненных во время штамповки теплообменных пластин. Пластинчатые теплообменники дополнительно содержат впускной и выпускной каналы для двух или более сред, которые проходят через пакет пластин.

Теплообменные пластины обычно изготавливают путем штамповки листового металла и расположены в пакете пластин таким образом, чтобы создать промежуточные пространства первой пластины, которые сообщаются с первым впускным каналом и первым выпускным каналом, и промежуточные пространства второй пластины, которые сообщаются со вторым впускным каналом и вторым выпускным каналом. Промежуточные пространства первой и второй пластин расположены чередуясь в пакете пластин.

Конструкция теплообменной пластины для пластинчатых теплообменников направлена на использование, максимально насколько это возможно, области теплопередачи или теплообмена для теплообмена между двумя или более средами, но также требуется принять во внимание то, как уплотнение может быть нанесено на теплообменную пластину, чтобы быть надежно прикрепленным и выполнить свою уплотнительную функциональность.

Различные конструкции теплообменной пластины и связанного с ней уплотнения известны в технике. Например, из US-A-5070939 известен пластинчатый теплообменник, в котором теплообменная пластина снабжена уплотнительной канавкой, имеющей соответствующее уплотнение с утолщениями, которые приклеены к прокладочной канавке. Утолщения служат в качестве индикаторов, где следует нанести клей. В другом документе по предшествующему уровню техники, GB-A-668905, область передачи тепла была поочередно втянута вдоль направления перемещения, чтобы создать повышенную турбулентность среды. В US-A-5927395, WO-A1-00/77468 и WO-A1-2005/045346 показаны другие решения, как прикрепить уплотнение к теплообменной пластине путем фиксации уплотнения вокруг кромки пластины и путем выполнения уплотнительной канавки.

Недостатками вышеупомянутых решений является то, что они требуют использования большой площади вдоль кромок теплообменной пластины, и поэтому площадь потенциального теплообмена сокращается. Кроме того, конструкция средства фиксации является достаточно сложной.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Задачей изобретения является создать усовершенствованную теплообменную пластину и предотвратить или, по меньшей мере, сократить указанные выше недостатки, а также создать лучшее решение для теплообменной пластины, которая содержит уплотнение и уплотнительную канавку. Конкретными целями являются новая и улучшенная теплообменная пластина и уплотнение, которое обеспечивает оптимальное использование области теплообмена пластины и за счет этого приводит к лучшей производительности пластинчатого теплообменника с заданным числом пластин.

Эта задача достигается согласно настоящему изобретению теплообменной пластиной для пластинчатого теплообменника, как указано во введении, которая отличается тем, что уплотнительная канавка включает в себя, по меньшей мере, одно углубление в области теплопередачи вдоль каждой стороны области теплопередачи, при этом углубление обеспечивает прикрепляющееся ушко, которое подлежит надежному прикреплению к кромочной области теплообменной пластины у углубления.

Изобретение делает возможным создание теплообменной пластины, в которой большая часть поверхности пластины может быть использована для теплопередачи.

Согласно одному варианту осуществления настоящего изобретения углубления вдоль каждой стороны области теплопередачи размещены в соответствующих местах расположения, при этом углубления вдоль каждой стороны области теплопередачи размещены на равном расстоянии относительно друг друга или на равном расстоянии относительно горизонтальной центральной линии.

Согласно дополнительному варианту осуществления настоящего изобретения кромочная область шире у углубления вдоль области теплопередачи, чем оставшаяся кромочная область вдоль области теплопередачи.

Согласно еще одному варианту осуществления настоящего изобретения углубление снабжено местом для верхнего прикрепляющегося ушка и местом для нижнего прикрепляющегося ушка, чтобы обеспечить поочередный прием прикрепляющегося ушка в двух различных местах углубления.

Согласно еще одному варианту осуществления настоящего изобретения две теплообменные пластины постоянно соединены вместе как пара для создания кассеты. Кассеты имеют расположенные между ними уплотнения для герметизации прилегания к соседней кассете в пластинчатом теплообменнике. Теплообменные пластины соединены вместе попарно путем сварки для создания кассет.

Другой задачей настоящего изобретения является создать уплотнение, адаптированное к конструкции теплообменной пластины согласно настоящему изобретению.

Эта задача достигается согласно изобретению с помощью уплотнения, снабженного прикрепляющимися ушками, которые прикрепляют уплотнение к теплообменной пластине у углублений уплотнительной канавки, а также снабженного прикрепляющимися ушками, чтобы прикрепить уплотнение к теплообменной пластине рядом с каналами теплообменной пластины.

Согласно одному варианту осуществления настоящего изобретения прикрепляющиеся ушки размещены, чтобы поочередно быть принятыми в места верхних и нижних прикрепляющихся ушек, соответственно, в соответствующих углублениях на каждой стороне теплообменной пластины. Уплотнение изготовлено из резины или полимерного материала.

Еще одной задачей настоящего изобретения является создать пластинчатый теплообменник, включающий в себя пакет теплообменных пластин и уплотнения.

Изобретение позволяет изготовить теплообменник повышенной производительности. Число пластин может быть сокращено, одновременно обеспечивая ту же самую емкость, приводя к экономии и материала и пространства. Поскольку многие применения, например, применения для агрессивных сред, влекут за собой очень дорогой материал, способность теплопередачи и, следовательно, число теплообменных пластин имеют решающее значение в отношении стоимости. Не является необычным, что пластинчатый теплообменник содержит вплоть до тысячи теплообменных пластин, что означает, что даже небольшое на вид улучшение емкости теплообменной пластины и пластинчатого теплообменника согласно настоящему изобретению может иметь очень большое влияние на рентабельность.

Другие аспекты изобретения определены в зависимых пунктах.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Теперь настоящее изобретение будет объяснено более подробно посредством описания различных вариантов осуществления настоящего изобретения и со ссылкой на приложенные чертежи.

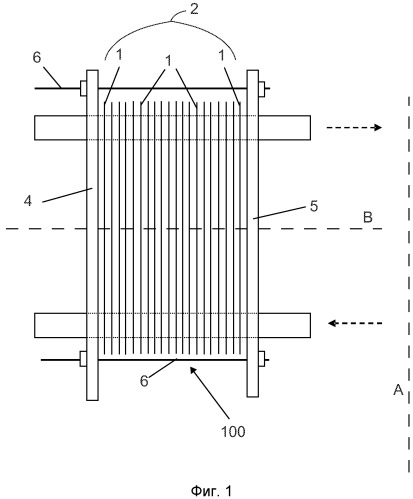

На фиг.1 показан вид сбоку пластинчатого теплообменника;

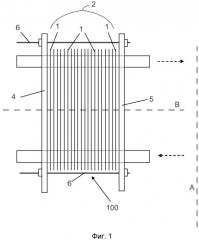

на фиг.2 показан схематичный вид спереди теплообменной пластины;

на фиг.3 показан вид спереди теплообменной пластины согласно одному варианту осуществления настоящего изобретения;

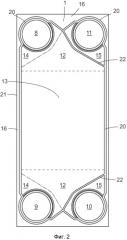

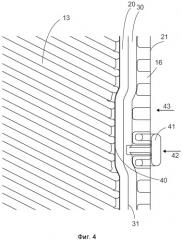

на фиг.4 показан первый подробный частичный вид теплообменной пластины согласно одному варианту осуществления настоящего изобретения;

на фиг.5 показан второй подробный частичный вид теплообменной пластины согласно одному варианту осуществления настоящего изобретения;

на фиг.6 показан третий подробный частичный вид теплообменной пластины согласно одному варианту осуществления настоящего изобретения, в котором две теплообменной пластины размещены друг над другом.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Теплообменники используются для передачи тепла между двумя текучими средами, отделенными твердым телом. Теплообменники могут быть различных типов, наиболее известными являются спиральные теплообменники, трубчатые теплообменники и пластинчатые теплообменники. Пластинчатые теплообменники используются для передачи тепла между горячей и холодной текучей средой, которые протекают в чередующихся проточных каналах, образованных между комплектом теплообменных пластин. Описанная выше сборка теплообменных пластин заключена между концевыми пластинами, которые относительно толще, чем теплообменные пластины. Внутренняя поверхность каждой из концевых пластин обращена к теплообменным пластинам.

На фиг.1 показан схематичный вид пластинчатого теплообменника 100, содержащего множество изготовленных в пресс-форме теплообменных пластин 1, при этом теплообменные пластины 1 выполнены параллельно и последовательно друг другу таким образом, что они образуют пакет 2 пластин. Пакет 2 пластин выполнен между первой концевой пластиной 4, также называемой рамочной пластиной, и второй концевой пластиной 5, также называемой нажимной пластиной. Между теплообменными пластинами 1 образуются промежутки первой пластины и промежутки второй пластины. Концевые пластины 4 и 5 прижаты к пакету 2 пластин и друг к другу с помощью затяжных болтов 6, которые проходят через концевые пластины 4 и 5.

Пластинчатый теплообменник 100 содержит первый впускной канал и первый выпускной канал для первой среды, и второй впускной канал и второй выпускной канал для второй среды. Впускной и выпускной каналы проходят через одну концевую пластину 4 и пакет 2 пластин. Несомненно, что также возможно, чтобы впускной и выпускной каналы были расположены на обеих сторонах пластинчатого теплообменника 100, например, на обеих концевых пластинах 4 и 5. Две среды могут быть пропущены в одном и том же или в противоположных направлениях относительно друг друга.

Теплообменная пластина 1 спроектирована таким образом, что одного типа пластины достаточно, чтобы собрать пластинчатый теплообменник 100. Таким образом, каждая другая теплообменная пластина 1 повернута сверху вниз относительно горизонтальной оси (В) для того, чтобы получить различные проточные каналы, когда пластинчатый теплообменник 100 собран. Таким образом, рисунок теплообменных пластин будет взаимодействовать так, что рисунок одной теплообменной пластины 1 будет накладываться на рисунок другой теплообменной пластины 1, создавая множество промежуточных точек контакта.

На фиг.2 показан схематичный вид теплообменной пластины 1, изготовленной из штампованного листового металла, например нержавеющей стали, титана или некоторого другого пригодного для применения материала. Как описано выше, теплообменная пластина 1 дополнительно содержит верхнюю и нижнюю распределительные области 12 и между ними область 13 передачи тепла. Первая, так называемая адиабатическая, область 14 расположена у каналов 8 и 9, при этом вторая адиабатическая область 15 - у каналов 10 и 11. Существует кромочная область 16 снаружи и вокруг каналов 8-11 и области 12, 13, 14 и 15.

Все упомянутые области 12-15 снабжены рифлением из ребер и впадин. Рисунок каждой области может изменяться в зависимости от ее конкретного назначения, то есть является ли она распределительной областью 12, областью 13 передачи тепла или адиабатической областью 14, 15. Одной общей конструкцией рисунка является так называемый шевронный рисунок или рисунок елочного типа, в котором рифления демонстрируют одно или более изменений направления. Простой формой рисунка шевронной формы является V-форма. В показанных примерах рифленый рисунок содержит прямые продольные рифления. Рисунок рифленой поверхности, то есть ребра и впадины, находятся под углом относительно продольной оси теплообменной пластины 1. В зависимости от используемого рисунка, рисунок может быть или может не быть зеркально перевернутым относительно горизонтальной оси теплообменной пластины 1. Области пластины за пределами области 13 передачи тепла, то есть верхняя и нижняя распределительные области 12 в показанных примерах всегда являются зеркально перевернутыми.

Теплообменная пластина 1 в показанном варианте осуществления настоящего изобретения имеет четыре канала 8-11, проходящих через теплообменную пластину 1. Обычно каждый канал 8-11 расположен поблизости от своего соответствующего углового участка теплообменной пластины 1, но другое расположение каналов 8-11 также возможно в пределах объема изобретения.

Теплообменные пластины 1 в показанном варианте осуществления настоящего изобретения расположены таким образом в пакете 2 пластин, чтобы образовать промежуточные пространства первой пластины, которые сообщаются с первым впускным каналом 8 и первым выпускным каналом 9, и промежуточные пространства второй пластины, которые сообщаются со вторым впускным каналом 10 и вторым выпускным каналом 11. Промежуточные пространства первой и второй пластин расположены поочередно в пакете пластин 2. Промежуточные пространства первой и второй пластин могут быть отделены уплотнениями 30, продолжающимися в уплотнительных канавках 20, 22, изготовленных во время изготовления теплообменных пластин в пресс-форме. Уплотнение 30 обычно изготавливают из резины или полимерного материала.

На фиг.2 показано, как первая уплотнительная канавка 20 теплообменной пластины 1 проходит вдоль кромки 21 пластины вокруг области 13 теплопередачи, распределительной области 12, первой и второй адиабатических областей 14, 15 и вокруг каналов 8-11. Вторая уплотнительная канавка 22 проходит диагонально между второй адиабатической областью 15 и соседней распределительной областью 12. Для того чтобы сделать возможным использовать максимально возможную величину области 13 передачи тепла, желательно иметь возможность расположить уплотнительную канавку 20, насколько это возможно, рядом с кромкой 21 пластины. Однако ограничивающим фактором является то, что кромочная область 16 для прочности должна быть снабжена рисунком волнообразного рифления с ребрами и впадинами, которые образуют множество так называемых утолщений, которые занимают определенную минимальную поверхность кромочной области 16. Следовательно, там должно быть, по меньшей мере, некоторое минимальное расстояние между кромкой 21 пластины и уплотнительной канавкой 20.

Другим ограничивающим фактором, который должен быть принят во внимание, является то, как уплотнение 30 может быть нанесено на теплообменную пластину 1, чтобы быть надежно прикрепленным и выполнять свою уплотнительную функциональность. Наилучшим путем надежного крепления уплотнения 30 к теплообменной пластине 1, при этом также позволяющим осуществить легкую замену уплотнения 30, является использование прикрепляющихся защелкивающихся ушек, размещенных вдоль уплотнения 30. Пример такого выполненного прикрепляющимся уплотнения показан в промышленном образце EU 000788674-0001. Прикрепляющееся ушко складывают вокруг кромки 21 пластины, чтобы прикрепить уплотнение к теплообменной пластине 1. Альтернативным способом прикрепить уплотнение 30 к теплообменной пластине 1 является использование клеевых уплотнений. Много раз использовалась комбинация, содержащая уплотнение, снабженное прикрепляющимися ушками, которое приклеивают на теплообменную пластину.

Для того чтобы достичь оптимизированного решения, имеющего, насколько это возможно, большую поверхность теплопередачи и к тому же стабильность кромки пластины, а также возможность надежно прикрепить уплотнение, область 13 передачи тепла была снабжена местной выемкой или углублением 40 уплотнительной канавки 20 в области 13 передачи тепла, см. фиг.3-6, чтобы обеспечить использование уплотнения 30, имеющего прикрепляющиеся ушки 41, и получить максимальную область 13 теплопередачи. На теплообменной пластине 1 по фиг.3 было выполнено пять углублений 40 в области 13 передачи тепла вдоль каждой кромки 21 пластины, но там может быть выполнено их больше или меньше в зависимости от длины теплообменной пластины 1. Число углублений 40 и соответствующих прикрепляющихся ушек 41 регулируется, чтобы обеспечить, что уплотнение 30 будет надежно прикреплено.

Поскольку в пластинчатом теплообменнике 100 используется только один тип теплообменной пластины 1, существенно, чтобы прикрепляющиеся ушки 41 не были размещены на соответствующих местах на кромке 21 пластины, то есть прикрепляющиеся ушки не были отражены зеркально относительно центральной продольной линии А теплообменной пластины 1 (фиг.3 и 5). Для того чтобы сделать сборку уплотнения на теплообменной пластине 1 достаточно легкой, углубления 40 спроектированы так, что прикрепляющиеся ушки 41 могут быть установлены в двух различных положениях, нижнем положении 42 и верхнем положении 43. На фиг.5 правое прикрепляющееся ушко 44 было установлено в нижнем положении 42, при этом левое прикрепляющееся ушко 45 было установлено в верхнем положении 43. К тому же на фиг.3 показано, что прикрепляющиеся ушки 41 установлены поочередно в нижнем и верхнем положениях 42, 43.

На фиг.6 показан подробный частичный вид, где две теплообменные пластины 1 размещены друг над другом. Для того чтобы облегчить понимание, теплообменные пластины 1 являются прозрачными. Прикрепляющиеся ушки 41 двух теплообменных пластин 1 расположены один за другим, как они были установлены в различных положениях 42, 43 углубления 40. Если прикрепляющиеся ушки 41 были бы установлены в одних и тех же положениях 42, 43 углубления 40, то прикрепляющиеся ушки 41 были бы расположены друг над другом. Таким образом, сборка пластинчатого теплообменника 100 не была бы успешной.

Расстояния между углублениями 40 вдоль каждой стороны области 13 передачи тепла предпочтительно равны, как показано на фиг.3, но расстояние между углублениями 40 также может изменяться, поскольку расстояния между углублением и горизонтальной центральной линией С в середине теплообменной пластины 1 для соответствующих углублений 40 равны. За счет этого есть возможность повернуть соседние теплообменные пластины на 180° относительно горизонтальной оси В, а также совместить прикрепляющиеся ушки 41 и углубления 40 соседних теплообменных пластин, независимых от расстояния между соседними углублениями 40.

Емкость теплообменной пластины 1 и пластинчатого теплообменника 100 таким образом будет больше, поскольку область передачи 13 тепла может быть увеличена, при этом меньше пластин должно быть использовано для достижения требуемой производительности. Результатом является значительная экономия в стоимости материалов.

На фиг.4-6 можно было бы проинтерпретировать, как если бы уплотнение 30 не заполняло бы полностью уплотнительную канавку 20, но оно заполняет. Уплотнение 30 снабжено центральным ребром 31 (фиг.4). Уплотнение 30 также входит в уплотнительные канавки 20 и 22 вокруг каналов и в соседних адиабатических и распределительной областях.

В показанных примерах уплотнительные канавки и местные смещения уплотнительной канавки были описаны в связи с теплообменными пластинами, которые размещены в пакете пластин, имеющем уплотнения между каждой теплообменной пластиной, но пакет также создает смещение уплотнительной канавки, когда две теплообменные пластины соединены вместе постоянно в качестве пары, например, путем сварки, для создания кассеты. Уплотнения расположены преимущественно между соседними кассетами.

Изобретение не ограничено описанными выше и показанными на чертежах вариантами осуществления настоящего изобретения, но может быть дополнено и изменено любым образом в пределах объема изобретения, как он определен приложенной формулой изобретения.

1. Теплообменная пластина (1) для пластинчатого теплообменника (100), при этом теплообменная пластина (1) содержит множество каналов (8, 9, 10, 11), распределительные области (12), адиабатические области (14, 15), область (13) передачи тепла и кромочную область (16), которая проходит снаружи каналов (8, 9, 10, 11) и упомянутых областей (12, 13, 14, 15), при этом теплообменная пластина (1) включает в себя уплотнительную канавку (20), проходящую в кромочной области (16) снаружи упомянутых областей (12, 13, 14, 15) и вокруг каналов (8, 9, 10, 11), при этом уплотнительная канавка (20) вмещает в себя уплотнение (30) для герметизации прилегания к соседней теплообменной пластине (1) в пластинчатом теплообменнике (100), отличающаяся тем, что уплотнительная канавка (20) включает в себя, по меньшей мере, одно углубление (40) области (13) теплопередачи вдоль каждой стороны области (13) теплопередачи, при этом углубление (40) позволяет прикрепить прикрепляющееся ушко (41) к кромочной области (16) теплообменной пластины (1) у углубления (40).

2. Теплообменная пластина по п.1, в которой углубления (40) вдоль каждой стороны области (13) теплопередачи размещены в соответствующих местах расположения.

3. Теплообменная пластина по п.2, в которой углубления (40) вдоль каждой стороны области (13) теплопередачи размещены на равном расстоянии относительно друг друга.

4. Теплообменная пластина по п.2, в которой углубления (40) вдоль каждой стороны области (13) теплопередачи размещены на равном расстоянии относительно горизонтальной центральной линии (С).

5. Теплообменная пластина по п.1, в которой кромочная область (16) шире у углублений (40) вдоль области (13) теплопередачи, чем оставшаяся кромочная область (16) вдоль области (13) теплопередачи.

6. Теплообменная пластина по любому из пп.1-5, в которой углубление (40) снабжено местом (43) для верхнего прикрепляющегося ушка и местом (42) для нижнего прикрепляющегося ушка, чтобы обеспечить поочередный прием прикрепляющегося ушка (41) в двух различных местах (42, 43) углубления (40).

7. Теплообменные пластины по п.6, в которой две теплообменные пластины (1) постоянно соединены вместе в качестве пары для создания кассеты.

8. Теплообменные пластины по п.7, в которой кассеты имеют расположенные между ними уплотнения (30) для герметизации прилегания к соседней кассете в пластинчатом теплообменнике (100).

9. Теплообменные пластины по п.8, в которой теплообменные пластины (1) соединены вместе попарно путем сварки для создания кассет.

10. Уплотнение (30) для теплообменной пластины (1) по любому из пп.1-9, отличающееся тем, что уплотнение (30) снабжено прикрепляющимися ушками (41), которые прикрепляют уплотнение (30) к теплообменной пластине (1) у углублений (40) уплотнительной канавки (20), а также снабжено прикрепляющимися ушками (41) для прикрепления уплотнения (30) к теплообменной пластине (1) рядом с каналами (8, 9, 10, 11) теплообменной пластины (1).

11. Уплотнение (30) по п.10, в котором прикрепляющиеся ушки размещены, чтобы поочередно быть принятыми в места (42, 43) для верхних и нижних прикрепляющихся ушек, соответственно в соответствующих углублениях (40) на каждой стороне теплообменной пластины (1).

12. Уплотнение (30) по любому из пп.10 и 11, в котором уплотнение (30) изготовлено из резины или полимерного материала.

13. Пластинчатый теплообменник (100), включающий в себя пакет (2) из теплообменных пластин (1) и уплотнения (30) по любому из вышеприведенных пп.1-12.