Способ определения термомеханических характеристик материалов с памятью формы

Иллюстрации

Показать всеИзобретение относится к способам определения термомеханических характеристик материалов с памятью формы, температур фазовых превращений, величины эффекта памяти формы и может быть использовано в различных областях техники. Сущность: образец с подведенной к нему термопарой устанавливают на опоры стола и подводят к нему датчик линейных перемещений. Образец растягивают при температуре существования мартенситной фазы до заданной деформации, нагревают до температуры существования аустенитной фазы, при этом с помощью датчика линейных перемещений регистрируют изменение длины образца, а при помощи термопары - изменение температуры образца. Получают зависимость деформации образца от температуры, далее методом касательных определяют температуру фазовых превращений и величину восстанавливаемой деформации, которую рассчитывают по формуле. Затем рассчитывают степень восстановления деформации. Технический результат: возможность определения по диаграммам термомеханических характеристик: температур фазовых превращений, величины восстанавливаемой деформации и степени восстановления деформации по сравнению с наведенной. 1 ил.

Реферат

Изобретение относится к способам определения термомеханических характеристик (ТМХ) материалов с памятью формы (МПФ), температур фазовых превращений, величины эффекта памяти формы (ЭПФ) и может быть использовано в различных областях техники.

Известен способ определения термомеханических характеристик, включающий нагружение цилиндрического образца активным кручением, после чего в условиях защемления образца производится нагрев с одновременной регистрацией температуры и реактивных напряжений (В.А.Лихачев и др. Проблемы прочности. №4, 1983 г., стр.72-74). Недостатком этого способа является трудность интерпретации результатов, полученных после реализации сложнодеформированного состояния образца методом кручения, сложная кинематическая схема нагружения образца, наведение деформации только в квазистатическом режиме.

Наиболее близким аналогом является способ определения термомеханических характеристик методом нагружения плоским изгибом и последующей регистрацией деформации при изменении температуры (С.В.Шишкин. Заводская лаборатория. №12, 1993 г., стр.41-48).

К недостаткам наиболее близкого аналога можно отнести:

- трудность реализации схемы нагружения плоским изгибом при динамическом нагружении образцов;

- в ряде случаев необходимо проводить исследования при более простых схемах нагружения типа растяжение-сжатие, чем при описанной в статье сложной схеме нагружения плоским изгибом.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка способа определения термомеханических характеристик МПФ в широком диапазоне скоростей наведения деформации.

Техническим результатом, достигаемым при использовании заявляемого способа, является определение по диаграммам ТМХ: температур фазовых превращений, величины восстанавливаемой деформации, степени восстановления деформации по сравнению с наведенной.

Технический результат достигается тем, что в данном способе определения термомеханических характеристик материалов с памятью формы, заключающемся в том, что образец с прикрепленными к нему термопарой и датчиком линейных перемещений устанавливают в устройство для наведения деформации, далее образец растягивают при температуре существования мартенситной фазы до заданной деформации, нагревают до температуры существования аустенитной фазы, при этом с помощью датчика линейных перемещений регистрируют изменение длины образца, а при помощи термопары - изменение температуры образца, получают зависимость деформации образца от температуры, далее методом касательных определяют температуры фазовых превращений и величину восстанавливаемой деформации εЭПФ, которую рассчитывают по формуле

,

где ΔlЭПФ - разность длины образца до и после деформации, l0 - первоначальная длина образца;

затем рассчитывают степень восстановления деформации ηЭПФ по формуле

,

где εнав - деформация, наведенная образцу.

Предлагаемый способ поясняется следующим образом. Для реализации способа использовались укороченные цилиндрические образцы. Термомеханические характеристики МПФ определяли в диапазоне скоростей деформации при нагреве от -196°С до +200°С.

Для того чтобы обеспечить однородность напряженно-деформированного состояния при динамических скоростях наведения деформации, длина и диаметр укороченных цилиндрических образцов должны удовлетворять соотношениям:

где lp - длина рабочей части образца; dp - диаметр рабочей части образца; σ0,2 - предел текучести материала образца; ρ - плотность материала образца; c0 - скорость звука в материале образца; - скорость деформации; Е - модуль упругости материала образца.

Наведение динамической деформации проводилось на вертикальном копре с падающим грузом. При этом должны выполняться следующие требования: а≤0,1A, m≤0,1M, 2l≥0,1τ·cнак, где а - энергия деформирования образца; А - запасенная кинетическая энергия груза; m - масса наковальни; М - масса груза; l - длина наковальни; снак - скорость звука в материале наковальни; τ - полное время деформирования образца.

Далее образец растягивался при температуре существования мартенситной фазы до определенной деформации ε. После этого он нагревался до температуры существования аустенитной фазы, и при этом с помощью датчика линейных перемещений регистрировалось изменение его длины, а при помощи термопары - его температуры. В результате получилась зависимость деформации образца от температуры, по которой методом касательных определялись различные температуры фазовых превращений и величина восстанавливаемой деформации εЭПФ. Степень восстановления деформации ηЭПФ определялась по указанной выше формуле.

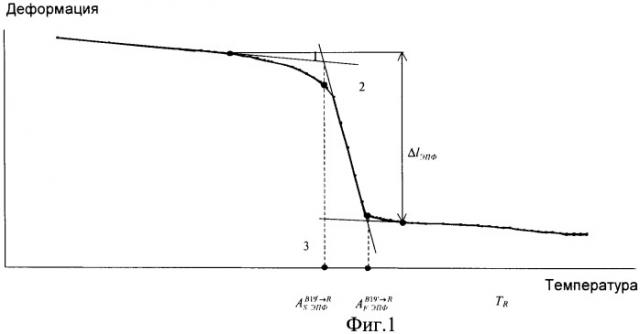

На фигуре 1 приведена типичная диаграмма проявления ЭПФ цилиндрическими образцами сплава марки ТН1К, вырезанными из дисков, подвергнутых ударно-волновому нагружению, и получившими деформацию с квазистатическими скоростями; где 1, 2, 3 - касательные к участкам кривой формовосстановления при проявлении ЭПФ; ΔlЭПФ - изменение длины исследуемого образца при проявлении ЭПФ в диапазоне фазового превращения мартенсит В19'→R-фаза; - характеристические температуры обратного мартенситного превращения мартенсит B19'→R-фаза при проявлении ЭПФ; TR - температура начала образования аустенита из R-фазы.

За счет хорошей чувствительности применяемого нами емкостного деформометра диаграмма «Деформация-Температура» позволяет определять температуры начала и конца всех фазовых превращений.

Достоверность определения этих температур подтверждена результатами независимых рентгенофазовых исследований.

Пример конкретного исполнения. Были испытаны образцы с наружным диаметром 3 и длиной 12 мм, изготовленные из сплава марки ТН1 и сплава Ti-Ni-Nb с эффектом памяти формы. В результате были получены значения температур фазовых превращений, которые представлены в таблице 1.

Таким образом, описанный способ по сравнению с аналогами позволяет определять температуры мартенситно-аустенитных превращений при растяжении и в существенно более широком диапазоне скоростей деформаций, чем в известных аналогах.

| Таблица 1 | |||||

| Определенные деформационным методом температуры фазовых превращений сплавов на основе никелида титана с эффектом памяти формы | |||||

| Марка сплава | Температуры фазовых превращений, °С | ||||

| MsЭПФ | МfЭПФ | AsЭПФ | AfЭПФ | Схема превращений | |

| ТН1 | 11 | 0 | 34 | 72 | В2↔В19' |

| Ti-Ni-Nb | -35 | -110 | 40 | 65 | |

| Ms, Mf - температуры начала и окончания прямого мартенситного превращения; | |||||

| As, Af - температуры начала и окончания обратного мартенситного превращения |

Способ определения термомеханических характеристик материалов с памятью формы, заключающийся в том, что образец с подведенной к нему термопарой устанавливают на опоры стола и подводят к нему датчик линейных перемещений, образец растягивают при температуре существования мартенситной фазы до заданной деформации, нагревают до температуры существования аустенитной фазы, при этом с помощью датчика линейных перемещений регистрируют изменение длины образца, а при помощи термопары - изменение температуры образца, получают зависимость деформации образца от температуры, далее методом касательных определяют температуру фазовых превращений и величину восстанавливаемой деформации εЭПФ, которую рассчитывают по формуле: , где ΔlЭПФ - разность длины образца до и после деформации; l0 - первоначальная длина образца, затем рассчитывают степень восстановления деформации ηЭПФ по формуле: , где εнав - деформация, наведенная образцу.