Устройство для выгрузки мелкозернистых или пылевидных твердых веществ из резервуара

Иллюстрации

Показать всеИзобретение относится к устройству для выгрузки мелкозернистых или пылевидных твердых веществ из резервуара, в котором должно быть создано высокое давление или же уже находящегося под высоким давлением. Описано устройство для выгрузки мелкозернистых или пылевидных твердых веществ из резервуара, в котором резервуар снабжен разгрузочным конусом или разгрузочной воронкой с двойными стенками и подводом газа в образованную воронкой с двойными стенками кольцевую камеру, при этом обращенная внутрь воронки стенка снабжена отверстиями выхода газа. Отверстия выхода газа имеют больший размер, чем самые крупные частицы подлежащего выгрузке твердого материала, и снабжены проникающим внутрь кольцевой камеры патрубком или же каналом подвода газа, который является частью задерживающего устройства для предотвращения выдавливания твердого вещества в кольцевую камеру. Впрыскивание газа в кольцевую камеру на нижнем рабочем днище происходит тангенциально, что ведет к образованию вихреподобного потока в кольцевой камере и к завихрению возможно находящихся там частиц твердых веществ. Изобретение обеспечивает предотвращение использования пористых материалов при обеспечении хороших транспортировочных характеристик в области перегрузочной воронки без ограничения размера частиц материала. 2 н. и 7 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к устройству для выгрузки мелкозернистых или пылевидных твердых веществ из резервуара указанного в ограничительной части 1 формулы изобретения типа, в котором должно быть создано высокое давление или уже находящегося под высоким давлением.

При термическом преобразовании твердых горючих веществ, например различных видов угля, торфа, остатков гидрогенизации, побочных продуктов, отходов, биомассы и летучей пыли или смеси вышеназванных веществ, под повышенным давлением возникает необходимость в том, чтобы довести находящиеся под обычным давлением и обычными условиями окружающей среды загружаемые материалы до уровня давления термического преобразования для того, чтобы осуществить подачу в находящийся под давлением реактор. Возможные термические операции могут быть такими, как, например, сжигание под давлением или превращение в газ под давлением после псевдоожижения или создания взвешенного потока.

С этой целью требуется осуществить подачу и промежуточное хранение мелко размолотых горючих веществ. Для того чтобы довести горючие вещества до уровня давления реактора, обычно используются системы шлюзовых затворов, в которых горючие вещества доводятся до уровня давления в последовательно соединенных резервуарах. Решающим фактором безопасности эксплуатации при этом является полное опорожнение резервуаров, также и после того, как они были доведены до высокого системного давления. Осуществление выгрузки микро- и мелкозернистых твердых веществ из резервуара возможно посредством нескольких принципиально различных подходов.

В больших находящихся под атмосферным давлением бункерах твердые материалы зачастую удаляются механическими приспособлениями, такими как, например, очищающие скребки и т.д.

Как правило, слой твердых материалов может быть переведен в состояние псевдоожижения (вихревого слоя) посредством подвода газа в направлении, противоположном действию силы тяжести. Псевдоожиженный слой ведет себя подобно жидкости и может выходить через выходное отверстие, боковые патрубки и т.д. К числу недостатков можно отнести большой расход газа. Затрудняющим обстоятельством является тот факт, что очень мелкие частицы чрезвычайно сложно перевести в гомогенное псевдоожиженное состояние.

Другая возможность осуществления выгрузки твердых веществ из резервуара предполагает принятие во внимание свойств сыпучих материалов при определении конусных геометрических характеристик выходного отверстия. Выход твердых материалов из конуса может быть усилен посредством подвода газа через трубки (US 5129766) или на стенки конуса (СН 209788). Объем газа, как правило, меньше объема, который был бы необходим для псевдоожижения, однако его достаточно для устранения трения сыпучего материала о стенки и/или для предотвращения локальных закупорок. Воздухопроницаемое промежуточное дно с эластичными автоматически закрывающимися вентильными насадками раскрыто в DE 1170988.

Последний способ является предпочтительным вариантом в описанных газогенераторах, в которых должны осуществляться операции с мелкозернистыми горючими веществами, как под атмосферным, так и под высоким давлением. При этом ограничивается необходимый объем газа и одновременно становятся ненужными механические приспособления.

Уровень техники позволяет подводить газ в выходной конус через пористые элементы (US 2006/0013660 А1, US 4941779). Преимущественно пористые элементы состоят из металлокерамического сплава, однако они могут быть также выполнены из других пористых веществ. Использование пористых материалов имеет следующие технологические и производственно-технические недостатки.

Допустимая величина пор зависит от вида подлежащего манипуляции твердого материала или же от распределения частиц по размерам. При этом величину пор следует уменьшать только в целесообразных пределах, которые зависят от желаемого размера частиц и от потери давления при прохождении. На практике может быть установлено, что даже при очень маленькой величине пор пористое вещество с течением времени засоряется. Это происходит за счет того, что подлежащее манипуляции тонкоизмельченное горючее вещество имеет распределение величины частиц, в котором имеются также очень мелкие частицы, которые могут проникать в поры. При этом эффект истирания горючего вещества в резервуаре и при манипуляции приводит к возникновению мельчайших частиц, которые также потенциально могут засорять поры. Хотя и предпринимаются попытки противодействовать засорению пористого вещества посредством постоянного подвода струи газа, однако практика показывает, что за счет этого технический срок эксплуатации пористых элементов увеличивается незначительно.

Пористый материал неизбежно демонстрирует меньшую степень прочности в сравнении со сплошным материалом, поэтому его можно использовать с подачей газа лишь так, что не происходит превышение максимально допустимой потери давления через пористый материал. Ненадлежащее манипулирование или повышение давления без защиты в процессе эксплуатации может привести к повреждению пористого материала.

Следующий технологический недостаток заключается в том, что при применении пористых материалов может осуществляться подача только чистого (не содержащего частиц) газа. Недопустимо использование газа, остающегося, например, после разгрузки резервуара и загрязненного частицами, так как пористые материалы могут быть при этом засорены со сторон подачи газа.

Для обработки пористого материала в сочетании с применяемыми при классическом построении резервуаров видами стали требуются особенные производственно-технические навыки и опыт, прежде всего в случае выполнения высококачественной сварки, например, металлокерамических сплавов.

Задача изобретения заключается в предотвращении использования, прежде всего, пористых материалов, таких как металлокерамические сплавы или подобные материалы, при обеспечении хороших транспортировочных характеристик в области перегрузочной воронки без ограничения размера частиц соответствующего материала, при этом для транспортировки также может использоваться загрязненный частицами газ.

Посредством устройства вышеназванного типа эта задача согласно изобретению решена за счет того, что:

- отверстия выхода газа имеют больший размер, чем самые крупные частицы подлежащего выгрузке твердого материала,

- отверстия выхода газа снабжены проникающим внутрь кольцевой камеры, имеющим по меньшей мере один угол с воображаемой горизонтальной плоскостью патрубком или же каналом подвода газа,

- канал подвода газа является частью задерживающего устройства для предотвращения выдавливания твердого вещества в кольцевую камеру.

Наличие отверстий выхода газа внутрь воронки, оснащенных соответствующими короткими каналами подвода газа, при этом применяемый для этого газ нагнетается через окружающую воронку кольцевую камеру, приводит к целому ряду конструктивных и производственно-технических преимуществ. Так, за счет применения простых средств возможно, с одной стороны, согласовать направления входа газа в воронку с соответствующими требованиями, а также, с другой стороны, впуск необходимого для транспортировки газа в кольцевую камеру означает возможность осуществить оптимальную гомогенизацию распределения газа, завихрение распределения газа и газа и т.п. Также к числу преимуществ следует отнести то, что канал подвода газа является частью задерживающего элемента, имеющего целью предотвращать выдавливание твердого вещества в кольцевую камеру. Задерживающий элемент может быть предусмотрен на отдельном канале подвода газа, однако его наличие может быть предусмотрено и на многих каналах подвода газа.

Варианты выполнения изобретения определяются зависимыми пунктами формулы изобретения. При этом, прежде всего, возможно предусмотреть, что расположенный со стороны кольцевой камеры рабочий конец канала подвода газа лежит выше или ниже в направлении силы тяжести выходного отверстия канала подвода газа в воронку, что может существенным образом предотвратить попадание твердого вещества наружу через отверстия в стенке воронки, прежде всего, в кольцевую камеру для подвода газа.

С целью оптимизации процесса поступления газа и одновременно в качестве дополнительной меры по предотвращению выдавливания твердого вещества возможно предусмотреть, что каждое задерживающее устройство снабжено отверстиями для распределения или же подвода газа, расположенными выше в направлении силы тяжести отверстий выхода газа. При этом задерживающие элементы могут быть выполнены кольцеобразными или в форме угла в поперечном сечении.

С одной стороны, с целью оптимального распределения газа, с другой стороны, обеспечения, что, возможно, все-таки выдавленное твердое вещество может завихриться и через транспортирующий газ может переноситься обратно в воронку, предусмотрено, что впрыскивание газа в кольцевую камеру на нижнем рабочем днище происходит тангенциально, что ведет к образованию вихреподобного потока в кольцевой камере и к завихрению возможно находящихся там частиц твердых веществ.

В другом варианте конструктивного выполнения может быть предусмотрено, что кольцевая камера снабжена по меньшей мере одним двойным днищем для образования в направлении силы тяжести нижней секционной кольцевой камеры по меньшей мере с одним подводом газа и с одним или несколькими соплами выхода газа на внутреннем днище кольцевой камеры.

Другой вариант выполнения согласно изобретению отличается тем, что кольцевая камера разделена несколькими днищами на сегменты кольцевой камеры, при этом с каждым сегментом соотнесено по меньшей мере одно из нескольких распределенных по периметру отверстий выхода газа и по меньшей мере один подвод газа.

Следующий вариант выполнения отличается тем, что подвод газа осуществляется посредством кольцевых линий, расположенных на дне соответствующей кольцевой камеры.

Если, как предусматривает следующий вариант конструктивного выполнения согласно изобретению, вместо круглых отверстий выхода газа предусмотрены щели подвода газа, эти щели могут быть расположены подобно отверстиям выхода газа горизонтальными рядами по периметру воронки, при известных условиях они могут быть смещены друг к другу, при этом конструкция щели может, например, предполагать, что щель образует, например, угол выхода к горизонтали в обратном направлении действия силы тяжести или в направлении силы тяжести, при этом для различных подлежащих перемещению сред возможны различные варианты конструктивного выполнения щелей.

Изобретение предусматривает также способ с применением устройства по п.1, отличающийся тем, что подачу газа в образованную воронкой с двумя днищами рабочую днищевую камеру осуществляют через подвод газа таким образом, что в кольцевой камере образуется поток, завихряющий находящиеся там, при известных условиях, твердые вещества, при этом завихряющий газ нагнетают во внутреннюю воронку под углом к направлению силы тяжести через расположенные под углом с каналами подвода газа отверстия выхода газа.

При определенных обстоятельствах возможно расположение нескольких конусов у одного резервуара. Кроме того, производственно-технические преимущества может принести размещение в ряд нескольких конусов различного, при известных условиях, размера.

Другие преимущества, детали и конструктивные особенности выполнения изобретения поясняются далее в описании, а также со ссылкой на фигуры. Показано на:

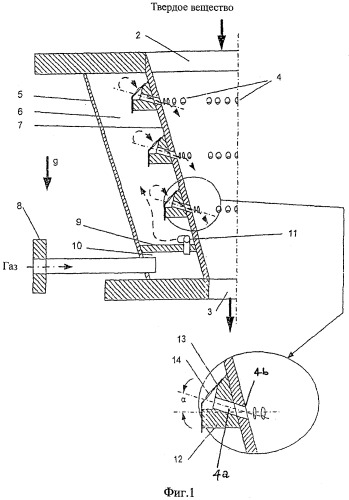

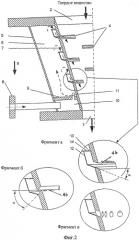

фиг.1 частичный поперечный разрез конуса выгрузки не изображенного более подробно содержащего твердые вещества резервуара,

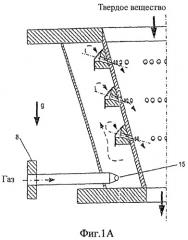

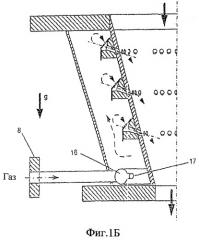

фиг.1А и 1Б представленные тем же способом модифицированные варианты выполнения конуса выгрузки,

фиг.2 другой модифицированный вариант выполнения конуса выгрузки, а также на

фиг.3А и 3Б дополнительные модификации конуса выгрузки соответственно в способе представления согласно фиг.1.

Изображенный на фиг.1 разгрузочный конус 1 выполнен с двойными стенками. В кольцевую камеру 6, находящуюся между внутренней стенкой 7, наружной стенкой 5, промежуточным днищем 9 и верхним фланцем, подается газ. Через патрубок подвода газа и линию 8 подвода газа газ сначала направляется в подднищевую камеру 10, которая находится между внутренней стенкой 7, наружной стенкой 5, промежуточным днищем 9 и нижним фланцем. Оттуда газ распределяется через находящиеся в промежуточном днище 9 сопла 11 в кольцевую камеру 6. Преимущественно сопла 11 направлены параллельно промежуточному днищу 9 и установлены тангенциально, так что в кольцевой камере 6 возникает завихренный поток газа. За счет впуска вихревого потока газа с повышенной скоростью и завихрением, а также за счет высокой турбулентности удается завихрять осевшие мелкие частицы твердых веществ и направлять их с потоком газа к месту выгрузки. Подднищевая камера 10 служит для распределения газа на сопла 11, при этом промежуточное днище 9 представляет собой одновременно также плоскую поверхность, с которой осевшие частицы пыли могут быть удалены потоком газа.

Изображенный на фиг.1 вариант с промежуточным днищем 9, соплами 11 и подднищевой камерой 10 имеет особые преимущества в тех случаях, когда речь идет о сыпучих материалах с большим диаметром частиц, для завихрения которых требуется высокая скорость и по возможности не встречающий препятствий поток. В случае с мелкими и пылеобразными сыпучими материалами могут быть применены конструктивно простые варианты подвода газа в кольцевую камеру, представленные на фиг.1А и 1Б.

На фиг.1А подача газа осуществляется непосредственно через патрубок 8 подвода газа, на конце которого в кольцевой камере 6 имеется поворотное сопло 15, предназначенное для того, чтобы придавать поступающему газу тангенциальное направление, при этом патрубок 8 подвода газа может иметь несколько поворотных сопел. Другой вариант подвода газа представлен на фиг.1Б. Здесь газ через патрубок 8 подвода газа подается на кольцевую линию 16, находящуюся в кольцевой камере 6. Из кольцевой линии 16 газ подается через сопла 17 в преимущественно тангенциальном направлении в кольцевую камеру 6. Преимущественно сопла 11, 15, 17 ориентированы тангенциально и горизонтально (относительно гравитационного поля), однако они могут быть также ориентированы с отклонением от касательной до 45° в радиальном направлении и/или от горизонтали до 45° вверх.

Отверстия 4 подвода газа с их каналами 4а подвода газа выполнены согласно изобретению таким образом, что их размер значительно превышает диаметр самой крупной частицы твердого вещества, например по меньшей мере в три раза больше диаметра самой крупной частицы твердого вещества. Отверстия 4 подвода газа в области кольцевой камеры 6 оборудованы задерживающим устройством 12, задача которого состоит в том, чтобы задерживать текущие назад частицы твердого вещества.

Предпочтительная модификация этого задерживающего устройства 12 представлена на фиг.1. Согласно ей задерживающее устройство может состоять из одного просто изготовляемого кольца, поверхность которого развернута таким образом, что оно имеет плоскостной контакт с конической внутренней стенкой 7. Кольцеобразная модификация имеет определенное преимущество, так как наружная поверхность может быть отвернута под любым углом к вертикали, так что за счет задерживающего устройства 12 и внутренней стенки 7 простым способом могут быть направлены проходящие под любым углом отверстия. Благодаря этому очень простым в производственно-техническом отношении способом может быть выполнено отверстие 4 подвода газа с любым углом наклона, что способствует лучшему задержанию твердого вещества (см., например, фрагмент на фиг.1). Кольцеобразная модификация задерживающего устройства 12 позволяет разместить большее количество отверстий по периметру, а при наличии нескольких колец обеспечить наличие отверстий на нескольких уровнях на высоте, например на фиг.1 и 2 представлены три уровня отверстий 4 подвода газа. Кроме того, кольцеобразные задерживающие устройства 12 укрепляют коническую внутреннюю стенку 7.

Другая возможность выполнения схематически представлена на фиг.2. Здесь отверстия 4 подвода газа выполнены, например, в виде щелей, которые также могут находиться под углом к горизонтали, как и отверстия (см. фрагменты от а-в на фиг.2). В данном случае задерживающее устройство 12 в качестве альтернативы закреплено, например в виде отогнутой пластины, за отверстиями 4 подвода газа.

Также в предпочтительном варианте конструктивного выполнения предусмотрено газораспределительное устройство 13, которое перекрывает обращенную к кольцевой камере 6 сторону задерживающего устройства 12. Само газораспределительное устройство 13 снабжено отверстиями для входа газа. С каждым задерживающим устройством 12, имеющим форму кольца (фиг.1) или форму угла (фиг.2), соотнесено заданное количество отверстий 4 подвода газа. Главной задачей газораспределительного устройства 13 является распределение газа к отверстиям подвода газа, сопряженным с отдельными задерживающими устройствами. Для этого за счет выбора соответствующего отверстия 14 притока может быть настроен уровень потери давления каждого газораспределительного устройства 13. Тем самым может быть достигнуто равномерное распределение на все отверстия подвода газа или настроен процесс целенаправленного подвода газа к каждому задерживающему устройству с относящимися к нему отверстиями подвода газа. Тем самым простым способом возможно учитывать факт, например, различных соотношений давления, возникающих за счет различной высоты отверстий подвода газа в конусе.

Если требуется осуществить количественное распределение газа такого рода, которое уже не удается совершить исключительно за счет настраивания уровня потери давления газораспределительного устройства 13, предусмотрена возможность установления двух дополнительных разделительных днищ 9', 9" для образования второй подднищевая камеры 10' с отдельным подводом 8' газа и соплами 11' (см. фиг.3). Второй подвод 8' газа и вторая кольцевая камера 6' при этом пространственно отделены от первой кольцевой камеры 6, при этом через оба подвода газа может осуществляться подача в индивидуальном объеме. Кроме того, распределение газа, например, из общего подающего трубопровода на две газовые камеры 6, 6' может быть отрегулировано посредством перфорированной заслонки на патрубках 8, 8' подвода газа.

Другая возможность варьирования расхода газа по различной высоте конуса в резервуаре заключается в подключении двух или нескольких устройств согласно изобретению (не представлено на фигурах) друг над другом. Диаметры в месте перехода должны быть подогнаны так, чтобы внутренние стенки следовали углу наклона конуса без искажения.

Конечно же, изобретение не ограничивается предложенным примером конструктивного выполнения, а может быть преобразовано разнообразными способами без утраты основной идеи.

1. Устройство для выгрузки мелкозернистых или пылевидных твердых веществ из резервуара, в котором должно быть создано высокое давление или же уже находящегося под высоким давлением,при этом резервуар снабжен разгрузочным конусом (1) или же разгрузочной воронкой с двойными стенками, по меньшей мере одним подводом (8) газа в образованную воронкой с двойными стенками кольцевую камеру (6),при этом обращенная внутрь воронки стенка (7) воронки снабжена отверстиями (4) выхода газа,отличающееся тем, что- отверстия (4) выхода газа имеют больший размер, чем самые крупные частицы подлежащего выгрузке твердого материала,- отверстия (4) выхода газа снабжены проникающим внутрь кольцевой камеры (6), имеющим по меньшей мере один угол с воображаемой горизонтальной плоскости патрубком или же каналом (4а) подвода газа,- канал (4а) подвода газа является частью задерживающего устройства (12) для предотвращения выдавливания твердого вещества в кольцевую камеру (6), и- впрыскивание газа в кольцевую камеру (6) на нижнем, рабочем днище (9, 9') происходит тангенциально, что ведет к образованию вихреподобного потока в кольцевой камере (6) и к завихрению возможно находящихся там частиц твердых веществ.

2. Устройство по п.1, отличающееся тем, что расположенный со стороны кольцевой камеры рабочий конец канала (4а) подвода газа лежит выше или ниже в направлении силы тяжести выходного отверстия (4б) канала (4а) подвода газа в воронку.

3. Устройство по п.1, отличающееся тем, что одно или несколько задерживающих устройств (12) снабжены одним или несколькими каналами (4а) подвода газа.

4. Устройство по п.2 или 3, отличающееся тем, что каждое задерживающее устройство (12) снабжено отверстиями (14) для распределения или же подвода газа, расположенными выше в направлении силы тяжести отверстий (4) выхода газа, при этом отверстия (14) для распределения или же подвода газа имеют диаметр, превышающий диаметр частиц.

5. Устройство по одному из пп.1-3, отличающееся тем, что кольцевая камера (6) снабжена по меньшей мере одним двойным днищем (9, 9') для образования в направлении силы тяжести нижней секционной кольцевой камеры (6) по меньшей мере с одним подводом газа и с одним или несколькими соплами (11) выхода газа на внутреннем днище кольцевой камеры.

6. Устройство по одному из пп.1-3, отличающееся тем, что кольцевая камера разделена несколькими днищами (9, 9', 9") на сегменты кольцевой камеры, при этом с каждым сегментом соотнесено по меньшей мере одно из нескольких распределенных по периметру отверстий выхода газа и по меньшей мере один подвод (8, 8') газа.

7. Устройство по одному из пп.1-3, отличающееся тем, что в кольцевой камере (6) предусмотрены кольцевые линии (15, 15') для подвода газа в кольцевую камеру.

8. Устройство по одному из пп.1-3, отличающееся тем, что выходные отверстия в стенке (7) воронки выполнены в виде щелей (фиг.2), при этом длина щели составляет, при известных условиях, менее 50% длины окружности воронки.

9. Способ с применением устройства по п.1, отличающийся тем, что подачу газа в образованную воронкой с двумя днищами кольцевую камеру осуществляют через подвод газа таким образом, что в кольцевой камере образуется поток, завихряющий находящиеся там, при известных условиях, твердые вещества, при этом завихряющий газ нагнетают во внутреннюю воронку под углом к направлению силы тяжести через расположенные под углом с каналами подвода газа отверстия выхода газа.