Способ получения многослойных энерговыделяющих наноструктурированных пленок для неразъемного соединения материалов

Иллюстрации

Показать всеИзобретение относится к получению многослойных энерговыделяющих наноструктурированных пленок для неразъемного соединения чувствительных к нагреву материалов. Готовят экзотермическую смесь из порошков по крайней мере двух металлов II-IV, VIII групп периодической системы и/или порошки по крайней мере одного металла III-IV групп периодической системы с по крайней мере одним порошком неметалла, выбранного из группы, включающей бор, углерод, кремний. Активируют смесь в течение 4,5-10 минут при центробежном ускорении движения шаров от 30 до 90 g и соотношении массы смеси к массе шаров 1:20-40. Смесь активированных порошков прокатывают через валки с линейной скоростью их вращения не более 200 мм/мин с получением пленок наноразмерной структуры, содержащей нанослои размером от 10 до 100 нм. Обеспечивается улучшение эксплуатационных характеристик пленок, расширение возможности их использования, повышение качества соединения материалов. 5 з.п. ф-лы, 4 ил., 1 табл., 6 пр.

Реферат

Изобретение относится к области получения многослойных энерговыделяющих наноструктурированных пленок (МЭНП), которые могут быть использованы для неразъемного соединения однородных и разнородных материалов, в том числе материалов, чувствительных к нагреву.

Потенциальными потребителями МЭНП являются: авиационно-космические, машиностроительные и оборонные предприятия России, разрабатывающие новые образцы и узлы авиационно-космической техники, энергетических установок, транспортной техники и техники специального назначения.

Под МЭНП понимаются пленки на основе гетерогенных экзотермических композиций (ГЭТК), способных к реагированию с повышенной скоростью горения, входящих в композицию компонентов при низких температурах инициирования. Создание таких реакционных пленок позволит расширить области их применения от области машиностроения до нанотехнологий, микроэлектроники и медицины.

Многослойные энерговыделяющие наноструктурированные пленки (в патентах и научной литературе часто используют термин «фольги») должны обеспечивать следующие характеристики и свойства:

- толщина слоя пленок - от 5 нм до 1000 нм;

- число слоев до 5000 при общей толщине пленки до 500 мкм;

- размер слоя по ширине не менее 3 см;

- размер слоя по длине не менее 5 см;

- снижение температуры инициирования процесса реакционного тепловыделения на 100-400°C;

- энерговыделение до 1200-3000 Дж/г (в зависимости от состава);

- мощность локального реакционного энерговыделения не менее 106 Дж/г·с;

- линейная скорость распространения экзотермической волны (скорость горения) 0,05-1,0 м/с;

- расширения номенклатуры составов за счет возможности получения пленок и вследствие этого расширения интервала рабочих температур пленки до 3000 К.

Применение многослойных энерговыделяющих наноструктурированных пленок с требуемыми характеристиками в процессах соединения (сварки и пайки) различных материалов, чувствительных к нагреву (аморфные сплавы, компоненты микро- и наноэлектронных устройств, биоимпланты, углеродные материалы и т.д.), могут обеспечить качественно новый уровень служебных характеристик соединенных материалов, деталей и узлов, поэтому разработка усовершенствованных способов получения МЭНП является актуальной задачей.

Основными способами получения указанных пленок (фольг) в системе металл - металл и металл - неметалл являются:

1. Способ послойного магнетронного распыления материала мишеней (катодов) на охлаждаемую поверхность;

2. Способ послойного вакуумного осаждения;

3. Способ механического структурирования (прокатка, обработка в планетарных мельницах).

Имеется достаточно большое количество изобретений по способам получения МЭНП в виде покрытий методом магнетронного распыления материалов катода на подложку и методом ионоплазменного послойного вакуумного осаждения соответствующих элементов на подложку (RU 2120930, 27.10.1998; RU 2165475, 20.04.2001; RU 2192501, 10.11.2002; RU 2226227, 27.03.2004; RU 2413035, 27.02.2011; US 5203977, 20.04.1993; US 5266132, 30.11.1993; US 5490911, 13,02.1996; US 6736942, 18.05.2004, а также в научной литературе: Мягков В.Г., Жигалов B.C., Быкова Л.Е., Мальцев В.К. Самораспространяющийся высокотемпературный синтез и твердофазные реакции в двухслойных тонких пленках // Журнал Технической Физики, 1998, том 68, выпуск 10, с.58-62; В.Г.Мягков, Л.Е.Быкова, Твердофазный синтез и мартенситные превращения в тонких пленках Al/Ni // Доклады Академии наук, 2004, т.396, №2, с.187-190; В.Г.Мягков, Л.А.Ли, Л.Е.Быкова, И.А.Турпанов, П.Д.Ким, Г.В.Бондаренко, Самораспространяющийся высокотемпературный синтез в эпитаксиальных Pt/Co/MgO(001) тонких пленках // Физика твердого тела, 2000, том 42, выпуск 5, с.937-941; Ма Е., Tompson C.V., Clevenger L.A., Tu K.N. Self-propagating explosive reactions in Al/Ni multilayer thin films // Appl. Phys. Lett. 1990. V.57(12). P.1262-1264; Ма Е. Growth of amorphous silicide during Ti/Si interfacial reactions in multilayer thin films // Materials Science and Engineering. 2005. V.A398. P.60-65. Ма Е., Thompson C.V., Clevenger L.A. Nucleation and growth during reactions in multilayer Al/Ni films: The early stage of Al, Ni formation // J. Appl. Phys. 1991. V.69(4). P.2211-2218 и т.д.

Основным недостатком указанных способов является использование дорогостоящего оборудования, малая производительность и высокая стоимость полученных пленок.

Наиболее доступным и эффективным способом получения МЭНП является способ механического структурирования (активирования), в частности метод прокатки порошковой смеси исходных компонентов через валки. В связи с чем, в настоящее время во всем мире интенсивно ведутся разработки более производительных и дешевых методов получения многослойных нанопленок, среди которых наибольший интерес вызывает многократная прокатка. Так в статье H.Sieber, J.S.Park, J.Weissmuller, J.H.Perepezko. Phase Reactions in Cold Rolled Al/Ni Multilayers // Acta. Mater., 2001, 49, p.1139-1151 для получения многослойных пленок толщиной около 100 нм в системе Ni-Al использовали многократную прокатку (70 циклов) порошков Ni и Al. Метод длителен по времени, а пленка не соответствовала предъявляемым требованиям по механической прочности и структуре. Более регулярную и совершенную слоевую наноструктуру удалось получить при прокатке пленок платины и алюминия R.J.Hebert, J.H.Perepezko, Deformation-induced synthesis and structural transformations of metallic multilayers // Scripta Mater., 2004, 50, p.807-812.

Исследования метода прокатки показали, что сложной, а порой неразрешимой задачей является совместная прокатка порошков с сильно различающимися механическими свойствами (пределом текучести, модулем упругости, коэффициентом Пуассона), например, порошков металлов и неметаллов.

Существует множество способов соединения разнородных материалов, имеющих различные механические свойства. При этом многие способы предполагают введение в узел соединения третьего материала, например припоя, твердого припоя, наполнителя для сварки или адгезива в виде пленок (фольг). Наличие третьего материала может ограничивать полноценность узла соединения, в частности для устройств, в которых полезный эффект возникает непосредственно на поверхности раздела (типа электрохимических устройств) или в которых третий материал несовместим с требованиями к системе (например, в медицинских имплантатах). Среди типичных способов соединения детали из титана с деталью из керамики можно назвать: химическую реакцию между металлом и керамикой на основе карбида кремния и/или углерода с использованием реакционноспособного припоя типа Ag-Cu-Ti или Ag-Mn (RU 2416587 C2, 20.04.2011). Недостатком способа соединения является использование ряда прокладок с различной степенью деформации и низкая энергоемкость припоя.

Из описания полезной модели RU 102555 U1, 10.03.2011, известен способ получения припоя для соединения деталей из стали в виде ленты толщиной 25-50 мкм нанокристаллической структуры, содержащей нанокристаллы размером до 100 нм из экзотермической смеси компонентов на основе никеля. Припой получают путем вакуумно-индукционной плавки исходных компонентов никелевого сплава, разливки его в медные изложницы, последующего индукционного переплава слитка, затем методом быстрого затвердевания расплава на установке «Кристалл-702» в атмосфере инертного газа получают ленту припоя литьем на закалочный медный диск, вращающийся со скоростью 15-30 м/с при давлении эжекции 0,2-0,7 кг/см2 при температуре разливки 1200-1250°C. Толщина полученной ленты 1 составляет 25-50 мкм, ширина 10-20 мм ±2 мм.

Известен способ получения металлического припоя в виде листа толщиной от 15 мкм до 500 мкм, который формуют путем прокатки валками порошка экзотермической смеси компонентов с последующим отжигом листа (RU 2317185 С2, 20.02.2008). В качестве исходной экзотермической смеси компонентов используют порошки никеля, хрома, бора, железа и хрома в заданной пропорции.

Однако способ получения припоя и способ соединения деталей многостадиен, сложен, что ограничивает возможности его использования.

Все известные способы не позволяют получать наноструктурированные пленки, а способы получения пленок довольно сложные.

Снизить указанные недостатки возможно при использовании экзотермических составов компонентов, сформованных в виде наноструктурированных пленок (фольг), которые размещают между соединяемыми материалами, которые соединяют поверхности за счет реагирующих в режиме СВС компонентов состава. Эта технология основана на процессе, который происходит в соответствующих экзотермических системах: горение, инициированное в точке воспламенения, самоподдерживается и распространяется по всему остальному материалу вследствие интенсивного выделения тепла, которое вызывает достаточное повышение температуры, чтобы произошло соединение разнородных материалов.

Таким образом, способов получения МЭНП для соединения различных материалов, которые бы совместно сочетали использование экзотермических составов, механическое активирование и прокатку не выявлено.

Из патента RU 2277031 C2, 27.05.2006, известен способ получения многослойных лент из порошков экзотермической смеси исходных реагентов (компонентов) методом прокатки смеси через валки со скоростью не более 200 мм/мин. Способ позволяет получать ленты толщиной до 500 мкм, которые используют для получения порошков неорганических соединений, покрытий и изделий. Ленты по известному изобретению не являются наноструктурированными, а при их использовании для соединения (сварки и пайки) различных материалов, чувствительных к нагреву (аморфные сплавы, компоненты микро- и наноэлектронных устройств, биоимпланты, углеродные материалы и т.д., не удается получить требуемую адгезионную прочность сцепления и механическую прочность.

Задачей предлагаемого изобретения является создание нового способа получения многослойных энерговыделяющих наноструктурированных пленок путем сочетания метода механического активирования и прокатки исходной экзотермической порошковой смеси компонентов.

При выполнении поставленной задачи были учтены все требования, такие как пороговая температуры инициирования процесса реакционного тепловыделения, локальный характер теплового воздействия, минимальная термическая деформация, широкий диапазон регулирования тепловыделяющих характеристик экзотермических составов: энерговыделение; мощность локального реакционного энерговыделения; линейная скорость распространения экзотермической волны, обеспечивающих жесткий термический режим с высокими скоростями нагрева и охлаждения. Все указанные требования должны расширить номенклатуру составов для получения пленок заданных толщин и размеров, расширение интервала рабочих температур пленки до 3000 К.

Техническим результатом является упрощение способа получения многослойных энерговыделяющих наноструктурированных пленок, улучшение эксплуатационных характеристик полученных пленок, позволяющих расширить возможности их использования для неразъемного соединения различных материалов: титановых и никелевых сплавов; стали; углерод-углерод; металл-углерод; металл-карбидная керамика; компонентов микроэлектронных устройств и светодиодов.

Технический результат достигается тем, что способ получения многослойных энерговыделяющих наноструктурированных пленок для неразъемного соединения материалов включает перемешивание порошков исходных компонентов экзотермической смеси, ее активирование в механоактиваторе в течение 4,5-10 минут при центробежном ускорении движения шаров от 30 до 90 g, при соотношении массы смеси к массе шаров 1:20-40, формование смеси активированных порошков путем прокатки смеси через валки с линейной скоростью их вращения не более 200 мм/мин с получением пленок наноразмерной структуры, содержащей нанослои размером от 10 до 100 нм, при этом в качестве исходных компонентов экзотермической смеси используют порошки, по крайней мере, двух металлов, выбранных из II-IV, VIII групп периодической системы химических элементов и/или порошки, по крайней мере, одного металла, выбранного из III-IV групп периодической системы химических элементов с, по крайней мере, одним порошком неметалла, выбранного из группы, включающей: бор, углерод, кремний. Из смеси металлов указанных II-IV, VIII групп используют, по крайней мере, одну смесь, выбранную из ряда, включающего: Ni-Al; Zr-3Al; Ti-3Al; Ti-Ni; Pt-Al; Mg-Al-Ni при стехиометрическом соотношении исходных металлов и с размерами частиц порошков не более 100 мкм, при этом указанные смеси металлов перед стадией активирования могут быть дополнительно подвергнуты прокатке с линейной скоростью вращения валков не более 50 мм/мин. Из указанных металлов III-IV групп и указанных неметаллов используют, по крайней мере, одну смесь порошков металла и неметалла, выбранную из ряда, включающего: Ti-B; Ti-2B; Ti-B-Al; Ti-C; Ti-Si; Ti-2Si; Hf-B; Hf-2B; Zr-2B; Zr-2B-Al; 2Zr-Si; Zr-Si; Zr-C; B+2Ti+2Si; B+Ti+Si; 4B+C+Ti при стехиометрическом соотношении исходных компонентов, при этом в указанные смеси после стадии активирования может быть введен порошок меди или никеля в количестве 10-40 мас.%, а для уменьшения в них количества примесных газов порошки могут быть подвергнуты вакуумной термообработке при температуре 650-700°C.

В качестве исходных порошков для приготовления экзотермической смеси исходных компонентов используют порошки, как правило, поставляемые отечественной промышленностью.

Сущность способа получения многослойных энерговыделяющих наноструктурированных пленок для неразъемного соединения материалов заключается в следующем.

Готовят экзотермическую смесь порошков исходных компонентов, затем необходимое количество экзотермической смеси помещают в механоактиватор (планетарную мельницу АГО-2) и активируют порошки в течение 4,5-10 минут при центробежном ускорении движения шаров от 30 до 90 g, при соотношении массы смеси порошков к массе шаров 1:20-1:40, формование активированой экзотермической смеси путем прокатки смеси через валки с линейной скоростью их вращения не более 200 мм/мин с получением пленок наноразмерной структуры, содержащей нанослои размером от 10 до 100 нм, последующее использование пленки для соединения материалов.

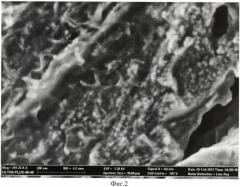

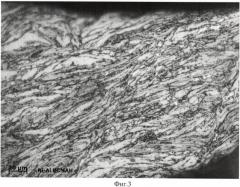

В процессе активирования частицы порошков деформируются и подвергаются многократному расплющиванию в результате соударений между шарами и стенкой механоактиватора, что приводит к тщательному перемешиванию исходных компонентов между собой и формированию композитных частиц, размером до 2 мм (фиг.1), состоящих из чередующихся многочисленных слоев (фиг.2), исходных компонентов при толщине слоя от 5 нм до 1000 нм, совокупность полученных композитных частиц прокатывают в пленку толщиной до 500 мкм (фиг.3), что и определило термин «многослойных» энерговыделяющих пленок.

Формование экзотермической смеси в виде пленки проводят путем прокатки порошков через валки. Порошок подают из бункера в зазор между валками. Бункер может быть разделен на две секции, позволяющие раздельно подавать различные смеси для получения многослойных пленок. Ширина пленки определяется шириной валков, а общая толщина пленок, их плотность определяются зазорами между валками и скоростью прокатки. Соотношение между толщинами слоев исходных смесей, составляющих пленку, задается соотношением зазоров на выходе из сегментов бункера. Для прокатки и получения пленок используют заводские вальцы типа В51, вариант которого представлен в патенте RU 2277031.

Согласно формуле способ осуществляют в виде нескольких вариантов: в качестве исходных компонентов экзотермической смеси используют порошки, по крайней мере, двух металлов, выбранных из II-IV, VIII групп периодической системы химических элементов, выбранных из ряда, включающего: Ni-Al; Zr-3Al; Ti-3Al; Ti-Ni; Mg-Al-Ni при стехиометрическом соотношении исходных металлов, с размерами частиц порошков не более 100 мкм (вариант 1), при этом указанные смеси металлов перед стадией активирования могут быть дополнительно подвергнуты прокатке с линейной скоростью вращения валков не более 50 мм/мин (вариант 2); порошки, по крайней мере, одного металла, выбранного из III-IV групп периодической системы химических элементов с, по крайней мере, одним порошком неметалла, выбранного из группы, включающей: бор, углерод, кремний, из ряда, включающего: Ti-B; Ti-2B; Ti-B-Al; Ti-C; Ti-Si; Ti-2Si; Hf-B; Hf-2B; Zr-2B; Zr-2B-Al; 2Zr-Si; Zr-Si; Zr-C; B+2Ti+2Si; B+Ti+Si; 4B+C+Ti при стехиометрическом соотношении указанных компонентов (вариант 3), при этом в указанные смеси после стадии активирования может быть введен порошок меди или никеля в количестве 10-40 мас.% (вариант 4), а для уменьшения в них количества примесных газов порошки могут быть подвергнуты вакуумной термообработке при температуре 650-700°C (вариант 5). Количество вариантов может быть расширено путем сочетания варианта 1 и 3, что позволит расширить области использования пленок.

Сущность способа подтверждается примерами.

Пример 1. Получение пленки из порошков Ni-Al для неразъемного соединения пластин кремния с медной подложкой.

Готовят стехиометрическую (на получение соединения формулы NiAl) смесь порошков из никеля марки ПНЭ-1 с размером частиц менее 71 мкм и алюминия марки АСД-1 с размером частиц менее 40 мкм путем сухого перемешивания в фарфоровой ступке. Затем смесь со стальными шарами в соотношении 1:20 помещают в планетарную мельницу АГО-2 с водяным охлаждением и активируют в атмосфере аргона при центробежном ускорении 90 g в течение 5 минут. Из полученной смеси отсеивается фракция с размерами частиц менее 200 мкм, после чего из нее осуществляют формование экзотермической смеси прокаткой через валки со скоростью валков 200 мм/мин.

На фиг.1 представлена микроструктура композитных наноразмерных частиц активированного порошка Ni-Al, никеля (светлые слои) и алюминия (темные слои) до прокатки.

На фиг.2 представлена наноструктура прокатанных в пленку композитных частиц активированного порошка Ni-Al, на которых видны многочисленные наноразмерные слои никеля (светлые) и алюминия (темные).

На фиг.3 представлена микроструктура прокатанных в пленку композитных частиц активированного порошка Ni-Al, слои никеля (светлые) и алюминия (темные).

Температура инициирования пленки составляет 260°C, энерговыделение 1380 Дж/г. Скорость горения пленки составляет 0,15 м/с, при использовании неактивированной смеси скорость горения составляет 0,05 м/с.

Использование пленки для соединения пластинок кремния с медью показало, что полученное соединение по прочности соответствует требованиям ГОСТ. Практически соединение осуществляют следующим образом. Между подготовленными и покрытыми слоем припоя поверхностями пластин из кремния толщиной 0,48 мм и меди толщиной 1 мм, помещают наноструктурированных пленку из смеси Ni-Al толщиной 100 мкм, полученную систему сжимают с усилием 200 Па, подают на нее импульс тока, происходит взаимодействие Ni с Al с выделением тепла, достаточного для получения неразъемного соединения двух пластин за счет образования шва из NiAl. Шов соединения сохраняет наноструктуру исходной пленки, что приводит к получению прочного соединения пластин при отсутствии дефектов.

На фиг.4 показана наноструктура продукта горения пленки, полученной прокаткой активированного порошка Ni-Al. Стрелка показывает преимущественное направление слоев.

Пример 2.

Все как в примере 1, только перед стадией активирования пленку дополнительно подвергают прокатке с линейной скоростью вращения валков 45 мм/мин.

Полученная пленка имеет более высокую прочность и скорость горения, которая составляет 0,22 м/с.

Пример 3. Получение пленки из порошков Ti-2B для соединения графит-графит.

Готовят стехиометрическую (на получение соединения формулы TiB2) смесь порошков из титана марки ПТК (фракция 125-300 мкм) и бора, содержащего до 99 мас.% аморфного бора, дисперсностью менее 5 мкм. Смесь подвергают вакуумной термообработке при температуре 700°С в течение 30 минут для удаления примесных газов. Затем смесь активируют в механоактиваторе АГО-2 в течение 4,5 минут при центробежном ускорении движения шаров 90 g, при соотношении массы смеси порошков к массе шаров 1:20 в атмосфере аргона. Полученная пленка имеет регулярную наноструктуру. Температура инициирования пленки составляет 560°C, энерговыделение 4250 Дж/г. Скорость горения пленки составляет 0,7 м/с, при использовании неактивированной смеси скорость горения составляет 0,06 м/с.

Использование пленки для соединения графит-графит показало, что полученное соединение по прочности соответствует 10 кгс/мм2. Практически соединение осуществляют следующим образом. Между двумя, специальным образом подготовленными поверхностями пластин из графита толщиной 10 мм, помещают наноструктурированную пленку из смеси Ti+2В, пластины сжимают с усилием не менее 2 КПа, инициируют процесс горения пленки, в результате которого происходит взаимодействие Ti с В с выделением тепла, достаточного для получения неразъемного соединения двух пластин. Шов соединения сохраняет наноструктуру исходной пленки TiB2, что приводит к получению прочного соединения пластин при отсутствии дефектов.

Пример 4.

Готовят стехиометрическую (на получение соединения формулы TiB2) смесь порошков из титана марки ПТС дисперсностью менее 80 мкм и бора, содержащего до 99 мас.% аморфного бора, дисперсностью менее 5 мкм. Смесь подвергают вакуумной термообработке при температуре 700°C в течение 30 минут для удаления примесных газов. Затем смесь активируют в механоактиваторе АГО-2 в течение 10 минут при центробежном ускорении движения шаров 60 g, при соотношении массы смеси порошков к массе шаров 1:20, в активированную смесь добавляют порошок меди с размером частиц менее 50 мкм и смешивают в фарфоровой ступке в соотношении 75 вес.% Ti+2B - 25 вес.% Cu, после чего осуществляют формование экзотермической смеси прокаткой через валки с линейной скоростью вращения валков 50 мм/мин с получением однослойной наноструктурированной пленки толщиной 300 мкм из смеси Ti-2B.

Скорость горения пленки составляет 0,2 м/с, для неактивированной смеси скорость горения составляет 0,05 м/с. Полученная пленка имеет регулярную наноструктуру. Температура инициирования пленки составляет 560°C, энерговыделение 3400-3600 Дж/г. Скорость горения пленки составляет 0,15 м/с, при использовании неактивированной смеси скорость горения составляет 0,05 м/с. Полученная наноструктурированная пленка была использована для соединения пластин из нержавеющей стали, при этом предел прочности соединения составил 95 кгс/мм2.

Пример 5.

Готовят смесь никеля и алюминия (на получение соединения формулы NiAl) и активируют ее как в примере 1, после чего в барабан планетарной мельницы, содержащий композитные частицы и стальные шары, добавляют дистиллированную воду в массовом соотношении смесь-вода 1:5 и активируют дополнительно при том же ускорении в течение 2,5 мин, после чего полученная смесь отделяется от шаров и воды. В результате дополнительной стадии активирования в жидкости происходит диспергирование крупных композитных частиц на частицы размером менее 100 мкм без потери реакционной способности. В результате диспергирования повышается выход смеси, годной для прокатки до 90%, и избегается стадия рассеивания композитных частиц на фракции. Полученные частицы имеют плоскую форму и значительно легче поддаются формованию методом прокатки. Полученные частицы прокатываются через валки со скоростью 150 мм/с с получением наноструктурированной пленки толщиной 120 мкм.

Пример 6.

Готовят смесь никеля и алюминия (на получение соединения формулы NiAl) и активируют ее как в примере 1, и смесь титана с бором (на получение соединения формулы TiB2) и активируют ее как в примере 3, после чего осуществляют совместное формование экзотермических смесей в двухслойную пленку прокаткой через валки. Для этого смеси помещают раздельно в две секции бункера и прокатывают с линейной скоростью вращения валков 50 мм/мин, с получением пленки толщиной 350 мкм, одна сторона которой состоит из нанослоев смеси Ni-Al общей толщиной 150 мкм, а другая - из нанослоев смеси Ti-2B, общей толщиной 200 мкм.

Полученная двухслойная пленки обладает более высокой прочностью и гибкостью, и при ее использовании для соединения нержавеющей стали с графитом получен предел прочности более 20 кгс/мм2.

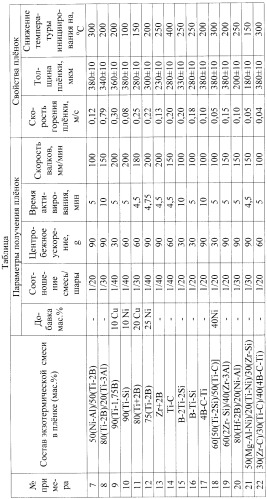

Другие примеры представлены в таблице.

Таким образом, варьируя состав экзотермических смесей, параметры получения наноструктурированных пленок, можно регулировать тепловыделение, понизить температуру инициирования реакции на 100-400°C, что позволит использовать пленки для соединения различных материалов, не допускающих перегрева, в том числе в электронной технике.

1. Способ получения многослойных энерговыделяющих наноструктурированных пленок для неразъемного соединения материалов, включающий перемешивание порошков исходных компонентов экзотермической смеси, ее активирование в механоактиваторе в течение 4,5-10 мин при центробежном ускорении движения шаров от 30 до 90 g и соотношении массы смеси к массе шаров 1:20-40, формование смеси активированных порошков путем прокатки смеси через валки с линейной скоростью их вращения не более 200 мм/мин с получением пленок наноразмерной структуры, содержащей нанослои размером от 10 до 100 нм, при этом в качестве исходных компонентов экзотермической смеси используют порошки, по крайней мере, двух металлов, выбранных из II-IV, VIII групп Периодической системы химических элементов и/или порошки по крайней мере одного металла, выбранного из III-IV групп Периодической системы химических элементов с по крайней мере одним порошком неметалла, выбранного из группы, включающей бор, углерод, кремний.

2. Способ по п.1, отличающийся тем, что в качестве смеси металлов II-IV, VIII групп используют по крайней мере одну смесь, выбранную из ряда, включающего Ni-Al; Zr-3Al; Ti-3Al; Ti-Ni; Pt-Al; Mg-Al-Ni при стехиометрическом соотношении исходных металлов и с размерами частиц порошков не более 100 мкм.

3. Способ по п.2, отличающийся тем, что указанные смеси металлов перед стадией активирования дополнительно подвергают прокатке с линейной скоростью вращения валков не более 50 мм/мин.

4. Способ по п.1, отличающийся тем, что в качестве смеси металлов III-IV групп и неметаллов используют, по крайней мере, одну смесь порошков металла и неметалла, выбранную из ряда, включающего Ti-B; Ti-2B; Ti-B-Al; Ti-C; Ti-Si; Ti-2Si; Hf-B; Hf-2B; Zr-2B; Zr-2B-Al; 2Zr-Si; Zr-Si; Zr-C; B+2Ti+2Si; B+Ti+Si; 4B+C+Ti при стехиометрическом соотношении исходных компонентов.

5. Способ по п.4, отличающийся тем, что после стадии активирования в одну из указанных смесей вводят порошок меди или никеля в количестве 10-40 мас.%.

6. Способ по п.4, отличающийся тем, что для уменьшения количества примесных газов в исходной смеси порошков до стадии активирования проводят вакуумную термообработку смеси порошков при температуре 650-700°C.