Способ получения материалов на основе ti-al-c

Иллюстрации

Показать всеИзобретение относится к области порошковой металлургии, в частности к получению материалов на основе Ti-Al-C методом самораспространяющегося высокотемпературного синтеза. Может использоваться для нанесения жаростойких покрытий в авиационной, металлургической, деревообрабатывающей промышленности, машиностроении и двигателестроении. Исходные компоненты берут в соотношении, мас.%: Ti 59,2-71,5; Al 24,0-33,4; C 4,5-7,4, а после реакции горения в режиме СВС производят горячее пластическое деформирование через формующую матрицу с диаметром выходного отверстия 1-20 мм при температуре 1350-1500°C. Способ позволяет повысить качество материала на основе Ti-Al-C за счет снижения микротвердости, а также обеспечивает снижение энергетических затрат и увеличение производительности получения конечного материала. 1 з.п. ф-лы, 2 ил., 7 пр.

Реферат

Изобретение относится к области порошковой металлургии, в частности к получению материалов на основе Ti-Al-C методом самораспространяющегося высокотемпературного синтеза (СВС) и последующего горячего пластического деформирования и может быть использовано для нанесения жаростойких покрытий в авиационной, металлургической, деревообрабатывающей промышленности, машиностроении и двигателестроении.

Известен способ получения пористого кристаллического вещества Ti-Al-C. Сущность способа заключается в предварительном холодном прессовании исходных компонент титана 30-60 мас.%, углерода 7-15 мас.% и алюминия - остальное, до относительной пористости 30-60%, сушке при 100-200°C и проведении синтеза при высоких температурах в среде аргона (CN 1352312 (А), C22C 1/03, 7.11.2001). Однако при этом образуются термодинамически стабильные частицы карбида титана с высокой активностью, что приводит к снижению эксплуатационных характеристик нанесенных из этих материалов жаростойких покрытий.

Известен способ получения компактных материалов системы Ti2AlC из исходных компонент Ti, Al и C методом горячего спекания. Сущность метода заключается в следующем. Производят подготовку смеси порошков Ti, Al и C, добавляя диспергатор стеарат натрия в смесь, выполняют сухое размалывание шарами до механического получения сплава и мелкого порошка TiAl, TiC. Загружают полученную смесь в графитовую оболочку и спекают под давлением в аргоне или вакууме (CN 1958514 (А), C04B 35/56, 05.09.2007). Недостатками данного способа являются: низкая производительность процесса за счет использования дополнительных операций по размалыванию исходных порошков и получению механического сплава; большие энергетические затраты на нагрев и спекание смеси; использование дополнительного диспергатора стеарата натрия, что снижает чистоту полученного продукта и как следствие снижает эксплуатационные характеристики жаростойких покрытий.

Наиболее близким по технической сущности к заявляемому изобретению является способ получения материалов системы Ti3AlC2 методом самораспространяющегося высокотемпературного синтеза при сочетании с одноосным прессованием. Сущность способа заключается в предварительном перемешивании исходных компонент титана, алюминия и сажи, мас.%: 73,7:15,2:11,1; 67,7:23,8:8,5; 64,6:27,3:8,1, прессовании полученной смеси в исходную цилиндрическую заготовку, помещении ее между прессовыми рамами, инициировании реакции самораспространяющегося высокотемпературного синтеза, одноосном прессовании синтезируемого материала (Y.Khoptiar, I.Gotman and E.Y.Gutmanas "Pressure-Assisted Combustion Synthesis of Dense Layered Ti3AlC2 and Mechanical Properties", J. Am. Ceram. Soc., 88 [1] 28-33 (2005)). Недостатками данного прототипа являются следующие признаки. При данном способе необходим нагрев прессовых рам, между которых находится спрессованная заготовка синтезируемого материала, что увеличивает энергетические затраты процесса, а также технологическое время на нагрев прессовых рам перед синтезом материала, что приводит к снижению производительности процесса. Получение прототипом материала на основе Ti-Al-C сопровождается образованием в конечном составе соединения карбида титана (TiC), которое снижает эксплуатационные характеристики жаростойких покрытий.

Техническим результатом предлагаемого способа является повышение качества получаемого материала на основе Ti-Al-C, снижение энергетических затрат, увеличение производительности получения конечного материала.

Технический результат достигается тем, что способ получения материалов на основе Ti-Al-C включает предварительное перемешивание исходных компонент титана, алюминия и сажи, прессование полученной смеси в исходную цилиндрическую заготовку, инициирование реакции самораспространяющегося высокотемпературного синтеза, причем исходные компоненты титана, алюминия и сажи берут в соотношении мас.% 59,2-71,5 (Ti): 24,0-33,4 (Al): 4,5-7,4 (C) и после реакции горения производят горячее пластическое деформирование через формующую матрицу с диаметром выходного отверстия 1-20 мм при температуре 1350-1500°C и временем задержки 3-7 секунд.

Сущность предложенного способа заключается в следующем. Смешивают исходные порошки титана, алюминия и сажи в определенном соотношении, мас.%:

| Ti | 59,2-71,5 |

| Al | 24,0-33,4 |

| C | 4,5-7,4 |

Полученную смесь порошков формуют в заготовку диаметром 28 мм, высотой 32±2 мм и относительной плотностью 0,5-0,6. Полученную заготовку нагревают в печи до 150-200°C. Предварительный нагрев позволяет повысить термодинамические характеристики сформованного материала, что приводит к возможности пластически деформировать данный состав. Без нагрева или слабом нагреве исходной заготовки (менее 150°C) синтезируемый материал не способен пластически деформироваться и закупоривает матрицу, что выводит ее из рабочего состояния. При нагреве более 200°C происходит самовоспламенение исходной заготовки в печи. Нагретую заготовку помещают в пресс-форму, инициируют вольфрамовой спиралью реакцию горения в режиме СВС. После времени задержки 3-7 секунд происходит приложение давления плунжером пресса, при этом синтезированный материал подвергают горячему пластическому деформированию через формующую матрицу с диаметром выходного отверстия 1-20 мм. Использование диаметра более 20 мм приводит к ухудшению качественных характеристик получаемого материала, при диаметре менее 1 мм - материал закупоривает матрицу и не выдавливается. Общее время процесса составляет 1-2 минуты. В результате получаются длинномерные стержни длиной до 300 мм и диаметром 1-5 мм, которые в дальнейшем разрезаются на прутки длиной 40-45 мм в случае получения электродов для электроискрового легирования; диаметром 5-10 мм для получения наплавочных электродов; диаметром более 10 мм для получения катодов и мишеней для вакуумно-плазменных технологий.

Образование МАХ-фазы (Ti3AlC2) в ходе СВС происходит поэтапно. На первом этапе титан взаимодействует с сажей и алюминием, образуя TiC и жидкую фазу Ti-Al. Температура реакции 1700-2000°C. Далее при охлаждении зерна TiC растворяются в жидкой фазе Ti-Al с образованием Ti3AlC2. Оптимальные температурные условия, при которых образуется МАХ-фаза, составляют 1350-1500°C. При дальнейшем охлаждении материала оставшиеся зерна TiC не успевают полностью раствориться в Ti-Al и образуются фазы Ti2AlC и TiC. Для системы Ti-Al-C интервал температур 1350-1500°C выбирают при времени задержки 3-7 секунд после реакции горения в режиме СВС. При этих временах производят горячее пластическое деформирование синтезированного материала через формующую матрицу с диаметром выходного отверстия 1-20 мм. Экспериментальные исследования показали, что после инициирования горения в режиме СВС в интервале времени 3-7 секунд удается выдавить через формующую матрицу стержни длиной до 300 мм без осевых искривлений и трещин. Увеличение времени задержки более 7 секунд приводит к увеличению теплопотерь, материал остывает до температуры ниже 1350°C, в результате чего образуются малопластичные слои из твердых зерен карбида титана, которые препятствуют процессу сдвигового деформирования материала, что приводит к закупориванию матрицы и прекращению выдавливания. При малых временах задержки (менее 3 секунд), когда материал имеет температуру более 1500°C, не успевают пройти процессы консолидации и уплотнения материала, и происходит его разрушение.

Благодаря специальной конструкции пресс-формы с использованием теплоизолированного кварцевого направляющего калибра, синтезируемый материал при горячем пластическом деформировании через формующую матрицу и при дальнейшем остывании находится в благоприятных температурных условиях с минимальными теплопотерями в окружающую среду, что способствует полному растворению промежуточной фазы TiC в Ti-Al с образованием однородного материала, содержащего Ti3AlC2 и Ti2AlC. При избытке сажи в исходной заготовке в синтезируемом материале образовавшимся зернам карбида титана не хватает промежуточной фазы Ti-Al и они остаются в виде твердых зерен TiC, как это происходит в прототипе. При данном способе отпадает необходимость прогрева прессовых рам, как это делается в прототипе.

Сущность предлагаемого способа подтверждается примерами.

Пример 1.

Смешивают исходные порошки титана (ПТМ), алюминия (АСД-1) и сажи в соотношении мас.%: 59,2:33,4:7,4, формуют из нее заготовку диаметром 28 мм, высотой 32 мм и относительной плотностью 0,5, нагревают в печи до 150C. Нагретую заготовку помещают в пресс-форму, инициируют вольфрамовой спиралью волну горения в режиме СВС. После времени задержки 2 секунды (температура синтезированного материала 1600°C) происходит приложение давления плунжером пресса, при этом синтезированный материал подвергают горячему пластическому деформированию через формующую матрицу с диаметром выходного отверстия 1 мм. В результате материал выдавливается в виде плохо скомпактированных кусков.

Пример 2.

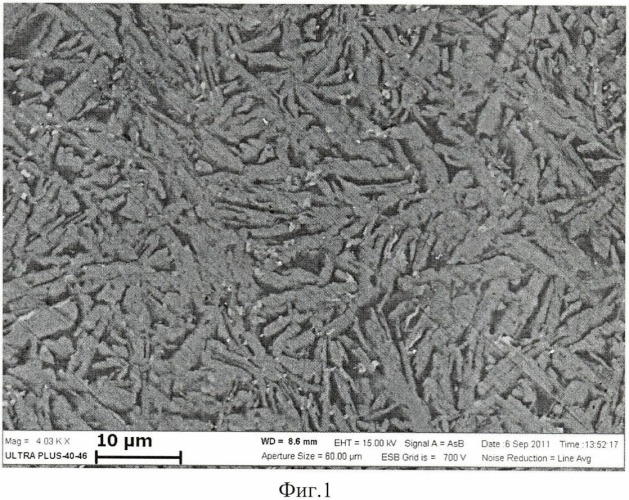

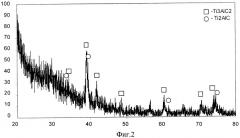

В условиях примера 1, отличающийся тем, что после инициирования волны горения через 3 секунды (температура синтезированного материала 1500°C) происходит приложение давления плунжером пресса. В результате выдавливаются цельные прямолинейные стержни длиной 300 мм. Полученный материал по данным электронно-микроскопического и рентгенофазного анализа состоит из Ti3AlC2.

Пример 3.

В условиях примера 1, отличающийся тем, что после инициирования волны горения через 5 секунд (температура синтезированного материала 1400°C) происходит приложение давления плунжером пресса через формующую матрицу с диаметром выходного отверстия 8 мм. В результате выдавливаются цельные прямолинейные стержни длиной 160 мм. Полученный материал по данным электронно-микроскопического и рентгенофазного анализа состоит из Ti3AlC2 и Ti2AlC.

Пример 4.

В условиях примера 1, отличающийся тем, что после инициирования волны горения через 7 секунд (температура синтезированного материала 1350°C) происходит приложение давления плунжером пресса через формующую матрицу с диаметром выходного отверстия 20 мм. В результате выдавливаются цельные прямолинейные стержни длиной 50 мм. Полученный материал по данным электронно-микроскопического и рентгенофазного анализа состоит из Ti3AlC2 и Ti2AlC.

Пример 5.

В условиях примера 1, отличающийся тем, что после инициирования волны горения через 8 секунд (температура синтезированного материала 1200°С) происходит приложение давления плунжером пресса. В результате материал закупоривает отверстие формующей матрицы и не выдавливается.

Пример 6.

В условиях примера 1, отличающийся тем, что смешивают исходные порошки титана, алюминия и сажи в соотношении мас.%: 68,6:25,7:5,7. После инициирования волны горения через 5 секунд (температура синтезированного материала 1400°C) происходит приложение давления плунжером пресса. В результате выдавливаются цельные прямолинейные стержни длиной 300 мм. Полученный материал по данным электронно-микроскопического и рентгенофазного анализа состоит из Ti3AlC2 и Ti2AlC.

Пример 7.

В условиях примера 1 смешивают исходные порошки титана, алюминия и сажи в соотношении мас.%: 71,5:24,0:4,5. После инициирования волны горения через 5 секунд (температура синтезированного материала 1400°C) происходит приложение давления плунжером пресса. В результате выдавливаются цельные прямолинейные стержни длиной 280 мм. Полученный материал по данным микроструктурного и рентгенофазного анализа состоит из Ti3AlC2 и Ti2AlC.

По результатам рентгенофазного и электронно-микроскопического анализов было установлено, что согласно предлагаемому изобретению полученный материал не содержит зерен TiC и состоит из МАХ-фаз: Ti3AlC2 и Ti2AlC (фиг.1, фиг.2). Основной физической характеристикой, которая указывает на наличие посторонних примесей в синтезируемом материале, является микротвердость. Характерная микротвердость материалов на основе МАХ-фазы системы Ti-Al-C без каких-либо примесей составляет 4,0-4,5 ГПа. Фазовый состав и микротвердость полученных предлагаемым способом изделий из материалов на основе МАХ-фаз в сравнении с прототипом представлены в таблице.

Таким образом, предлагаемая совокупность признаков изобретения позволяет получать материалы на основе Ti-Al-C более высокого качества по отношению к известным способам. Отсутствие в синтезируемом материале зерен TiC приводит к снижению микротвердости и повышению качества получаемого материала. Это доказывают результаты микроструктурного и рентгенофазного анализов и измерения микротвердости, которые приведены в таблице. Отсутствие нагрева прессовых рам, между которых находится спрессованная заготовка синтезируемого материала, снижает энергетические затраты процесса, а также технологическое время на нагрев прессовых рам перед синтезом материала, что приводит к снижению производительности процесса. Полученные материалы могут быть использованы в качестве электродов для электроискрового легирования, электродуговой наплавки, катодов и мишеней для вакуумно-плазменных методов обработки для нанесения жаростойких покрытий в авиационной, металлургической, деревообрабатывающей промышленности, машиностроении и двигателестроении.

1. Способ получения материалов на основе Ti-Al-C, включающий предварительное перемешивание исходных компонентов смеси порошков титана, алюминия и сажи, прессование полученной смеси в исходную цилиндрическую заготовку и инициирование реакции самораспространяющегося высокотемпературного синтеза, отличающийся тем, что исходные компоненты берут в соотношении, мас.%:

| Ti | 59,2-71,5 |

| Al | 24,0-33,4 |

| C | 4,5-7,4, |

2. Способ по п.1, отличающийся тем, что горячее пластическое деформирование синтезируемого материала осуществляют после реакции горения в режиме СВС с временем задержки 3-7 с.