Способ плазменной наплавки

Иллюстрации

Показать всеИзобретение относится к области дуговой сварки плавлением, в частности к способам плазменной наплавки изделий порошкообразным присадочным материалом сжатой дугой прямого действия. Способ включает подачу порошкообразного присадочного материала в столб сжатой дуги через дозирующее отверстие выпускной полости бункера. Порошкообразный материал вводят в столб дуги по вертикали сплошным потоком. Плазмотрон располагают под углом к потоку. Выпускную полость бункера сообщают с атмосферой. В поток порошкообразного присадочного материала выпускной полости бункера через узкоцилиндрический канал подают непрерывный или пульсирующий поток воздуха или газа. По одному из вариантов перекрытие дозирующего отверстия осуществляют посредством узкоцилиндрического канала. Техническим результатом изобретения является повышение качества плазменной наплавки за счет увеличения равномерности подачи порошкообразного присадочного материала в столб сжатой дуги. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области дуговой сварки плавлением, в частности к способам плазменной наплавки изделий порошкообразным присадочным материалом сжатой дугой прямого действия.

Известен способ плазменной наплавки, при котором между вольфрамовым электродом и поверхностью изделия с помощью плазмотрона создают сжатую сварочную дугу. Порошкообразный присадочный материал подают в столб сжатой дуги потоком транспортирующего газа путем вдувания через внутреннюю полость плазмотрона (Вайнерман А.Е., Шоршоров М.Х., Веселков В.Д., Новосадов B.C. Плазменная наплавка металлов. Л.: Машиностроение, 1969, с.14, 85; Гладкий П.В., Фрумин И.И., Переплетчиков Е.Ф. Особенности плавления присадочного и основного металла при плазменной наплавке. - В кн. Теоретические основы наплавки. Новые процессы механизированной наплавки. Под ред. И.И.Фрумина. Киев: ИЭС им. Е.О. Патона АН УССР, 1977, с.5-11).

К недостаткам способа относится неравномерный нагрев и малая скорость плавления порошкообразного присадочного материала при переносе на наплавляемую поверхность, что вызывает перегрев основного металла в околошовной зоне, снижает качество наплавки при потерях порошкообразного присадочного материала, достигающих 30%.

Использование при этом гибких транспортирующих, каналов снижает равномерность подачи порошкообразного присадочного материала в столб сжатой дуги и ухудшает качество формирования наплавляемого слоя.

Известен способ наплавки (патент США №4097711, М. Кл В23К 9/04), при котором поток порошкообразного присадочного материала создают с помощью выпускного канала, установленного после дозирующего отверстия, и вводят в сварочную ванну под действием сил тяжести потоком уменьшенного поперечного сечения с небольшой конусностью. Потери порошкообразные присадочного материала при наплавке не превышают 3%.

Недостатком данного способа является малая скорость плавления порошкообразного присадочного материала в сварочной ванне, температура которой в 3-5 раз меньше, чем температура столба дуги. '

Наиболее близким к заявленному изобретению относится способ плазменной наплавки, при котором порошкообразный присадочный материал подают в столб сжатой дуги через дозирующее отверстие выпускной полости бункера с элементом перекрытия отверстия и вводят в столб дуги по вертикали сплошным потоком под действием сил тяжести порошкообразного присадочного материала, плазмотрон располагают под углом к потоку, а выпускную полость бункера сообщают с атмосферой (SU 16311849 A1).

Недостатком способа является снижение качества наплавки при подаче в столб сжатой дуги порошкообразного присадочного материала мелкой зернистости или частиц, имеющих неправильную форму, включая их механические смеси, которые характеризуются повышенным коэффициентом трения и сцепления частиц между собой и обладают нестабильной текучестью.

В области сужения потока порошкообразного присадочного материала в переходных сечениях выпускной полости бункера в результате превышения сил внутреннего трения между частицами над действием сил тяжести частиц в потоке порошкообразного присадочного материала возникают очаги уплотнения материала с образованием тормозящих импульсов и застойных зон, которые препятствуют равномерному истечению порошкообразного присадочного материала в переходных сечениях выпускной полости бункера, вызывая пульсации и отклонения потока частиц от вертикального направления при выпуске через дозирующее отверстие, что снижает равномерность и точность его подачи в столб сжатой дуги, ухудшает качество наплавки и увеличивает потери порошкообразного присадочного материала.

Задача изобретения - обеспечение качества наплавки путем увеличения равномерности подачи в столб сжатой дуги порошкообразного присадочного материала с повышенным коэффициентом трения и сцепления частиц между собой, способного к уплотнению в переходных сечениях выпускной полости бункера.

Поставленная задача решается за счет того, что в способе плазменной наплавки, при котором порошкообразный присадочный материал подают в столб сжатой дуги через дозирующее отверстие выпускной полости бункера с элементом перекрытия отверстия и вводят в столб дуги по вертикали сплошным потоком под действием сил тяжести порошкообразного присадочного материала, плазмотрон располагают под углом к потоку, а выпускную полость бункера сообщают с атмосферой, в поток порошкообразного присадочного материала выпускной полости бункера с помощью узкоцилиндрического канала подают непрерывный или пульсирующий поток воздуха или газа и вводят в поток с возможностью смещения узкоцилиндрического канала по высоте выпускной полости бункера. По одному из вариантов перекрытие дозирующего отверстия осуществляют посредством узкоцилиндрического канала.

Новые существенные признаки:

1. В поток порошкообразного присадочного материала выпускной полости бункера с помощью узкоцилиндрического канала подают непрерывный или пульсирующий поток воздуха или газа и вводят в поток с возможностью смещения узкоцилиндрического канала по высоте выпускной полости бункера.

2. Перекрытие дозирующего отверстия осуществляют посредством узкоцилиндрического канала.

Перечисленные новые существенные признаки в совокупности с известными позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Техническим результатом является повышение качества наплавки за счет увеличения равномерности подачи порошкообразного присадочного материала в столб сжатой дуги путем рыхления и перемешивания потока частиц в переходных сечениях выпускной полости бункера.

В зоне ввода в поток порошкообразного присадочного материала выпускной полости бункера с помощью узкоцилиндрического канала непрерывного или пульсирующего потока воздуха или газа уменьшенного поперечного сечения в потоке порошкообразного присадочного материала выпускной полости бункера, сообщенной с атмосферой, под действием напора воздуха или газа возникают пульсации, вызывающие последовательное динамическое рыхление и перемешивание порошкообразного присадочного материала на пути перемещения в направлении выпуска через дозирующее отверстие с отводом потока воздуха или газа из зоны ввода в направлении выпуска в атмосферу. При этом снижается трение и сцепление частиц порошкообразного присадочного материала между собой в области сужения потока в переходных сечениях выпускной полости бункера, что повышает равномерность истечения порошкообразного присадочного материала через дозирующее отверстие в столб сжатой дуги при снижении завихрения частиц в направлении выпуска потока воздуха или газа из зоны ввода в атмосферу.

Возможность смещения узкоцилиндрического канала по высоте выпускной полости бункера путем изменения расстояния от среза дозирующего отверстия обеспечивает регулирование степени рыхления и перемешивания порошкообразного присадочного материала в переходных сечениях выпускной полости бункера на пути перемещения потока частиц в направлении выпуска через дозирующее отверстие, а также степени завихрения и объема витания частиц порошкообразного присадочного материала в направлении выпуска потока воздуха или газа в атмосферу.

Осуществление перекрытия дозирующего отверстия посредством узкоцилиндрического канала способствует снижению и выравниванию бокового давления потока порошкообразного присадочного материала в переходных сечениях выпускной полости бункера за счет симметричного расположения зоны ввода потока воздуха или газа относительно дозирующего отверстия при обеспечении рыхления и перемешивания потока частиц в приосевой зоне выпускной полости бункера, что снижает трение частиц с ее боковой поверхностью в области наибольшего сужения потока частиц в направлении выпуска через дозирующее отверстие в столб сжатой дуги.

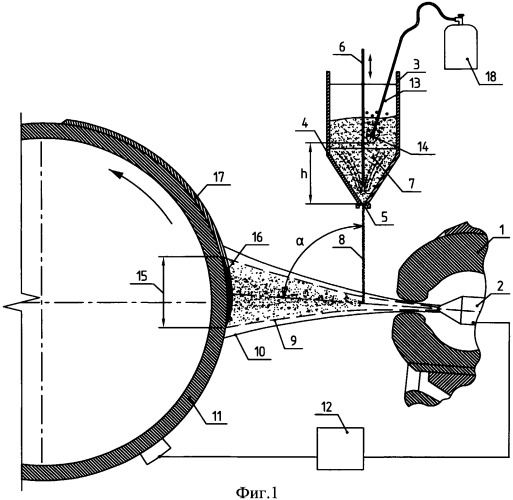

На фиг.1 схематично изображено расположение плазмотрона и выпускной полости бункера с элементом перекрытия дозирующего отверстия при вводе потока воздуха или газа в поток порошкообразного присадочного материала с помощью узкоцилиндрического канала.

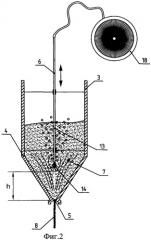

На фиг.2 схематично изображена выпускная полость бункера, в которой перекрытие дозирующего отверстия осуществляют посредством узкоцилиндрического канала.

Способ плазменной наплавки иллюстрируется работой установки, содержащей плазмотрон 1 с вольфрамовым электродом 2, бункер 3 с выпускной полостью 4 и дозирующим отверстием 5, элемент перекрытия дозирующего отверстия в виде запорной иглы 6.

Выпускная полость 4 бункера 3 заполнена порошкообразным присадочным материалом 7 с повышенным коэффициентом трения и сцепления частиц между собой, способного к уплотнению в переходных сечениях выпускной полости 4 и сообщена с атмосферой.

Поток 8 порошкообразного присадочного материала 7 под действием сил тяжести направлен по вертикали в столб 9 сжатой дуги 10 между вольфрамовым электродом 2 и наплавляемой поверхностью 11 изделия.

Плазмотрон 1 расположен под углом α к потоку 8 порошкообразного присадочного материала 7 при его подаче в столб 9 сжатой дуги 10, которую образуют с помощью источника сварочного тока 12.

В поток порошкообразного присадочного материала 7 выпускной полости 4 бункера 3 с помощью узкоцилиндрического канала 13 введен непрерывный или пульсирующий поток воздуха или газа, при этом зона ввода 14 потока воздуха или газа по высоте выпускной полости 4 бункера 3 расположена на расстоянии h от среза дозирующего отверстия 5.

Сжатая дуга 10 в зоне пятна нагрева 15 образует сварочную ванну 16, а на поверхности 11 изделия слой 17 наплавленного металла.

Поток воздуха или газа в поток порошкообразного присадочного материала 7 выпускной полости 4 бункера 3 создают, например, с помощью баллона 18 (фиг.1) или диафрагменного насоса 18 переменного тока (фиг.2).

Способ осуществляют следующим образом. Плазмотрон 1 устанавливают под углом α к вертикали, между вольфрамовым электродом 2 и наплавляемой поверхностью 11 с помощью источника сварочного тока 12 образуют сжатую дугу 10. Подъемом запорной иглы 6 открывают дозирующее отверстие 5 выпускной полости 4 бункера 3, заполненную порошкообразным присадочным материалом 7 с повышенным коэффициентом трения и сцепления частиц между собой, способного к уплотнению при сужении потока частиц в переходных сечениях выпускной полости 4 бункера 3.

В поток порошкообразного присадочного материала 7 выпускной полости 4 бункера 3 в зону ввода 14 с помощью узкоцилиндрического канала 13 из баллона 18 или путем выхлопа диафрагменного насоса 18 переменного тока подают непрерывный или пульсирующий поток воздуха или газа.

В зоне ввода 14 в поток порошкообразного присадочного материала 7 выпускной полости 4 бункера 3 с помощью узкоцилиндрического канала 13 непрерывного или пульсирующего потока воздуха или газа уменьшенного поперечного сечения в потоке порошкообразного присадочного материала 7 выпускной полости 4 бункера 3, сообщенной с атмосферой, под действием напора воздуха или газа возникают пульсации, вызывающие последовательное динамическое рыхление и перемешивание порошкообразного присадочного материала 7 на пути перемещения в направлении выпуска через дозирующее отверстие 5 с отводом потока воздуха или газа из зоны ввода 14 в направлении выпуска в атмосферу. При этом снижается трение и сцепление частиц порошкообразного присадочного материала 7 между собой в области сужения потока в переходных сечениях выпускной полости 4 бункера 3, что повышает равномерность истечения порошкообразного присадочного материала 7 через дозирующее отверстие 5 в столб 9 сжатой дуги 10 при снижении завихрения частиц в направлении выпуска потока воздуха или газа из зоны ввода 14 в атмосферу.

В зоне ввода 14 в поток порошкообразного присадочного материала 7 выпускной полости 4 бункера 3 пульсирующего потока воздуха или газа при его подаче путем выхлопа диафрагменного насоса 18 переменного тока с образованием в зоне ввода 14 пульсирующего напора увеличивается степень рыхления и перемешивания потока порошкообразного присадочного материала 7 в переходных сечениях выпускной полости 4 бункера 3 в направлении выпуска через дозирующее отверстие 5. При этом снижается суммарный расход воздуха или газа, а также степень завихрения и объем витания частиц порошкообразного присадочного материала 7 в направлении выпуска потока воздуха или газа из зоны ввода 14 в атмосферу.

Возможность смещения узкоцилиндрического канала 13 по высоте выпускной полости 4 бункера 3 путем изменения расстояния h от среза дозирующего отверстия 5 обеспечивает регулирование степени рыхления и перемешивания порошкообразного присадочного материала 7 в переходных сечениях выпускной полости 4 бункера 3 на пути перемещения потока частиц 7 в направлении выпуска через дозирующее отверстие 5 в столб 9 сжатой дуги 10, с изменением степени завихрения и объема витания частиц порошкообразного присадочного материала 7 в направлении выпуска потока воздуха или газа из зоны ввода 14 в атмосферу.

Осуществление перекрытия дозирующего отверстия 5 посредством узкоцилиндрического 13 канала способствует снижению и выравниванию бокового давления потока порошкообразного присадочного материала 7 в переходных сечениях выпускной полости 4 бункера 3 за счет симметричного расположения зоны ввода 14 потока воздуха или газа относительно дозирующего отверстия 5 при обеспечении рыхления и перемешивания потока частиц в приосевой зоне выпускной полости 4 бункера 3, что снижает трение частиц с ее боковой поверхностью в области наибольшего сужения потока частиц в направлении выпуска через дозирующее отверстие 5 в столб 9 сжатой дуги 10.

Снижение трения и сцепления частиц порошкообразного присадочного материала 7 за счет рыхления и перемешивания потока частиц в переходных сечениях выпускной полости 4 бункера 3 путем подачи непрерывного или пульсирующего потока воздуха или газа, который вводят в поток порошкообразного присадочного материала 7 с помощью узкоцилиндрического канала 13 с возможностью его смещения по высоте выпускной полости 4 бункера 3, а также осуществление перекрытия дозирующего отверстия 5 посредством узкоцилиндрического канала 13 увеличивают равномерность подачи порошкообразного присадочного материала 7 в столб 9 сжатой дуги 10. При этом в столбе 9 сжатой дуги 10 происходит интенсивное плавление частиц порошкообразного присадочного материала 7 с переносом в зону пятна нагрева 15 в жидком состоянии.

В зоне пятна нагрева 15 изделия образуется сварочная ванна 16, а на поверхности 11 наплавленный слой 17 высокого качества.

1. Способ плазменной наплавки, включающий подачу порошкообразного присадочного материала в столб сжатой дуги через дозирующее отверстие выпускной полости бункера с элементом перекрытия отверстия и вводят в столб дуги по вертикали сплошным потоком под действием сил тяжести порошкообразного присадочного материала, плазмотрон располагают под углом к потоку, а выпускную полость бункера сообщают с атмосферой, отличающийся тем, что в поток порошкообразного присадочного материала выпускной полости бункера подают непрерывный или пульсирующий поток воздуха или газа с помощью узкоцилиндрического канала, выполненного с возможностью смещения по высоте выпускной полости бункера.

2. Способ по п.1, отличающийся тем, что в качестве элемента перекрытия дозирующего отверстия используют узкоцилиндрический канал.