Способ лазерной гравировки металла или сплава

Иллюстрации

Показать всеИзобретение относится к способу лазерной гравировки металла или сплава и может найти применение в различных отраслях машиностроения, а также в ювелирной и медицинской отрасли. Предварительно определяют уровень мощности лазерного излучения, достаточного для структурного изменения облученных участков поверхности гравируемого металла или сплава, и построят градуировочную кривую зависимости доли гравируемого металла или сплава, распыленного лазерным излучением с определенным уровнем мощности, задержанного жидкой средой, практически прозрачной для лазерного излучения, от глубины погружения в жидкую среду поверхности гравируемого металла или сплава. Затем погружают гравируемый металл или сплав в упомянутую жидкую среду на глубину, определенную по градуировочной кривой. Осуществляют пространственное управление разверткой пучка лазерного излучения по поверхности металла или сплава по меньшей мере по одной координате. Одновременно с поступательным перемещением пучка лазерного излучения осуществляют его вращение с радиусом R. Радиус R и угловую скорость вращения ω пучка лазерного излучения выбирают, исходя из следующего соотношения: R=d/2-r, мкм, и 2πR·ω>V, м/с, где d - ширина наименее тонкой линии наносимого изображения, мкм; r - радиус пучка лазерного излучения, мкм; V - скорость поступательного перемещения пучка лазерного излучения, м/с. В результате получают гравировку высокого качества, при этом не загрязняется окружающая среда. 8 з.п. ф-лы, 3 ил., 1 пр.

Реферат

Изобретение относиться к способам нанесения на их поверхность металла или сплава алфавитно-цифровой или графической информации воздействием лазерного излучения. Зявляемый способ может найти применение в различных отраслях промышленности, в том числе в машиностроении, а также в ювелирной и медицинской сферах деятельности.

Несение на их поверхность алфавитно-цифровой или графической информации воздействием лазерного излучения осуществляют перемещением пучка излучения относительно поверхности изделия. Любое векторное или растровое изображение, наносимое на его поверхность методами лазерной гравировки, состоит из совокупности линий различных длин. Глубина данных линий, которая может быть получена за единицу времени, определяет скорость реза металлических изделий и износостойкость наносимого на их поверхность изображения и, на практике, определяется параметрами лазерного гравирующего комплекса, пучка лазерного излучения, программой перемещения пучка излучения относительно поверхности изделия. С целью обеспечить наиболее быстрое нанесение изображения на данном лазерном гравирующем комплексе, обычно, выбирают соответствующие параметры пучка лазерного излучения и программу перемещения пучка излучения относительно поверхности изделия. При этом параметры пучка лазерного излучения, обычно, определяются техническими характеристиками гравирующего комплекса, а программа перемещения пучка излучения относительно поверхности изделия может варьироваться оператором практически произвольно. При нанесении изображения при помощи пучка лазерного излучения, часть материала гравируемого изделия неизбежно испаряется в окружающую атмосферу, ухудшая общую экологию и создавая угрозу здоровью оператору гравирующего комплекса.

Известен способ лазерной гравировки (см. патент RU 2392100, МПК B23K 26/18, B41M 5/24, опубликован 20.06.2010), в соответствии с которым предварительно строят градуировочную кривую зависимости глубины гравировки поверхности образца заданного металла или его сплава от удельной мощности падающего на поверхность излучения при монотонном возрастании упомянутой удельной мощности от величины 1 Дж/(см2·с) до величины, при которой на гравируемой поверхности образуются капли расплава. Генерируют защитный цифровой код при помощи ЭВМ, где каждому числу соответствует определенная глубина гравировки и удельная мощность лазерного излучения, определенная из градуировочной кривой, а различие между максимальной и минимальной глубиной гравировки не превышает 100 мкм. Наносят на гравируемую поверхность металла или его сплава видимого невооруженным глазом знака, представляющего собой алфавитно-цифровую или графическую информацию с минимальным размером отдельного элемента не менее 20 мкм, лазерным излучением, которое перемещают относительно гравируемой поверхности. затем наносят на поверхность полученного видимого невооруженным глазом знака защитного цифрового кода в виде невидимой невооруженным глазом последовательности углублений с линейным размером не более 100 мкм и глубиной, соответствующей заданным числам защитного цифрового кода, лазерным излучением с выбранной по градуировочной кривой удельной мощностью.

Известный способ обеспечивает нанесение в одном технологическом процессе износостойких знаков, один из которых является знаком, видимым невооруженным глазом, а другой - защитным цифровым кодом, невидимым невооруженным глазом.

Недостатком известного способа является недостаточно высокая скорость гравировки и малая производительность процесса. удаляемый лазерным излучением материал гравируемого изделия частично испаряется в окружающую атмосферу, что ограничивает область применения указанного способа помещениями с принудительной вентиляцией.

Известен способ нанесения изображения лазерной гравировкой на изделиях из драгоценных металлов (заявка 2006139850/02, МПК B44C 1/22, B23K 26/18, B23K 26/36, B23K 26/42, опубликована 20.05.2008), включающий предварительную полировку и очистку поверхности изделия до 9-го класса чистоты поверхности, покрытие поверхности родием, смачиванием поверхности кремнийорганической полиэтилсилоксановой жидкостью, фиксацию изделия и последующее нанесение изображения точечным оплавлением поверхности лазерным лучом до 14-го класса чистоты поверхности изделия.

Недостатком данного способа является необходимость предварительного нанесения на поверхность изделия родиевого покрытия, что существенно удорожает процесс гравировки. Указанный способ не позволяет осуществлять износостойкую гравировку поверхности изделий глубиной более десятков микрон, т.к. способ требует предварительную полировку поверхности изделия до 9-го класса чистоты, а получаемое изображение имеет 14-й класс чистоты поверхности. удержание пленкой кремнийорганической полиэтилсилоксановой жидкости распыляемого при гравировке металла не является достаточно эффективным, в особенности при обработке указанным способом относительно тяжелых металлов или сплавов, например - бронзы.

Известен способ лазерной гравировки, в частности металла или сплава, (см. патент RU 2236952, МПК B44B 3/00, опубликован 20.03.2004), заключающийся в предварительном определении уровня мощности лазерного излучения достаточного для структурного изменения облученных участков поверхности изделия за счет импульсного режима генерации лазерного излучения, и в управлении пространственно-временными характеристиками пучка лазерного излучения. При этом пространственное управление разверткой пучка лазерного излучения осуществляют по двум координатам, а точки изображения формируют прерыванием лазерного излучения во времени за один импульс генерации излучения.

Известный способ позволяет расширить области его применения и увеличить мощность лазерного излучения, однако при этом недостаточно эффективно используется энергия пучка лазерного излучения. Воздействие лазерного излучения может приводить к образованию легколетучих оксидов гравируемого материала, что существенно ухудшает экологичность указанного способа, например, при гравировки бериллиевых сплавов.

Задачей заявляемого изобретения являлась разработка такого способа лазерной гравировки металла или сплава, который бы позволял осуществлять более быстрый разрез или нанесение изображения на данном лазерном комплексе, т.е. наиболее эффективно использовалась бы энергия пучка лазерного излучения, и при этом не происходило загрязнение окружающей среды распыляемым лазерным излучением гравируемым материалом.

Поставленная задача решается тем, что в способе лазерной гравировки металла или сплава предварительно определяют уровень мощности лазерного излучения, достаточного для структурного изменения облученных участков поверхности гравируемого металла или сплава. Строят градуировочную кривую зависимости доли гравируемого металла или сплава, распыленного лазерным излучением с определенным уровнем мощности, задержанного жидкой средой, практически прозрачной для лазерного излучения, от глубины погружения в жидкую среду поверхности гравируемого металла или сплава при увеличении глубины погружения от минимальной величины, определяемой образованием пленки жидкой среды, полностью укрывающей гравируемую поверхность, до глубины, при которой лазерное излучение поглощается в жидкой среде. после чего погружают гравирируемый металл или сплав в упомянутую жидкую среду на глубину, определенную по градуировочной кривой. Осуществляют пространственное управление разверткой пучка лазерного излучения по поверхности металла или сплава по меньшей мере по одной координате, при этом одновременно с поступательным перемещением пучка лазерного излучения осуществляют его вращение с радиусом R, причем радиус R, мкм и угловая скорость вращения ω, кГц, пучка лазерного излучения удовлетворяют соотношениям:

r=d/2-r, мкм;

2πR·ω>V, м/с;

где d - ширина наименее тонкой линии наносимого изображения, мкм;

r - радиус пучка лазерного излучения, мкм;

V - скорость поступательного перемещения пучка лазерного излучения, м/с.

В качестве жидкой среды можно использовать, например, воду, минеральное масло, спирт, углеводородсодержащие жидкости.

Гравировку заявляемым способом можно вести непрерывным лазерным излучением или импульсным лазерным излучением с длительностью импульса от 1 нс до 100 мкс.

Гравировку можно вести при поступательном перемещения пучка лазерного излучения со скоростью 0,1-100000 мм/с.

Поступательное перемещение пучка лазерного излучения можно осуществлять построчным сканированием гравируемой поверхности.

В качестве жидкой среды может быть использовано любое вещество, которое, во-первых, при условиях гравировки (например, нормальных или комнатных) находится в жидком фазовом состоянии. Во-вторых, коэффициент поглощения лазерного излучения этим веществом таков, что при выбранной толщине жидкой среды над поверхностью гравируемого изделия, суммарное поглощение лазерного излучения не вызывает кипение вещества, т.е. перехода его в газовое фазовое состояние.

Заявляемый способ позволяет осуществлять гравировку поверхности металлических изделий быстрее, по сравнению с, например, традиционным сканированием, что позволяет говорить о более высоком КПД излучения лазерной установки при реализации заявляемого способа, а также снижении загрязнения окружающей среды за счет удержания распыляемого лазерным излучением материала гравируемого изделия.

Вторичным, но не менее важным оказалась техническая возможность создания заявляемым «3D лазерной гравировки», а также эффективная гравировка изделий из материалов с низким коэффициентом поглощения (в первую очередь - изделий из золота). Представляется, что общей для всех полученных эффектов причиной является повторный заход лазерного излучения на уже облученную поверхность при его вращении. вращение пучка лазерного излучения, таким образом, можно рассматривать в качестве своеобразного механического модулятора лазерного излучения.

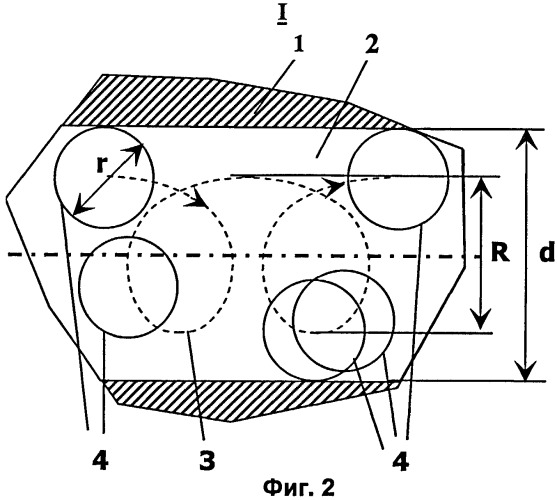

Заявляемый способ лазерной гравировки металла или сплава поясняется чертежом, где:

на фиг.1 дано схематическое изображение гравировки пучком лазерного излучения;

на фиг.2 приведен в увеличенном масштабе участок I, показанный на фиг.1;

на фиг.3 приведен пример «3D лазерной гравировки», полученной с использованием заявляемого способа;

На фиг.1 обозначено: 1 - обрабатываемый металл или сплав, 2 - линия гравировки, 3 - траектория следования пучка лазерного излучения, 4 - положения пучка лазерного излучения в различные моменты времени, r - радиус пучка лазерного излучения, R - радиус вращения пучка, d - ширина линии наносимого изображения.

Заявляемый способ осуществляют следующим образом. Для эффективного расхода энергии лазерного излучения, а также ввиду того, что физические свойства различных металлов и сплавов, геометрические характеристики обрабатываемого изделия могут существенно различаться, определяют уровень мощности лазерного излучения, достаточного для структурного изменения облученных участков поверхности гравируемого металла или сплава. Затем строят градуировочную кривую зависимости доли гравируемого металла или сплава, распыленного лазерным излучением с определенным уровнем мощности, задержанного жидкой средой, практически прозрачной для лазерного излучения, от глубины погружения в жидкую среду поверхности гравируемого металла или сплава. при этом увеличивают глубину погружения от минимальной величины, определяемой образованием пленки жидкой среды, полностью укрывающей гравируемую поверхность, до глубины, при которой лазерное излучение поглощается в жидкой среде. Осуществляют генерацию цифрового кода при помощи ЭВМ, где каждому числу соответствует определенная глубина гравировки и удельная мощность лазерного излучения, определенная из построенной градуировочной кривой. Цифровой код записывают в определенной системе счисления. Основание системы счисления А может быть выбрано произвольно, но возможность его использования должна быть проверена. погружают гравируемый металл или сплав в жидкость так, чтобы гравируемая поверхность находилась на глубине, определенной по градуировочной кривой. после этого наносят на гравируемую поверхность 1 металла или его сплава (см. фиг.1, фиг.2) пучком лазерного излучения заданную гравировку, перемещая через жидкую среду пучок лазерного излучения поступательно со скоростью V и одновременно вращая его с радиусом r при угловой скорости вращения ω, величины которых удовлетворяют соотношениям (1) и (2).

Заявляемым способом может осуществляться нанесение двух и более изображений без взаимного перекрытия на поверхности изделия из металла или сплава с различными глубинами гравировки последовательно или в течение одного прохода пучка лазерного излучения.

Наносимое изображение может представлять собой текст различных гарнитур, программы нанесения которых имеются в памяти ЭВМ, в том числе в соответствии с гост 26.008-85, текст может быть выпуклым (рельефным) или углубленным.

Пример. Была выполнена гравировка диаметром 22 мм с заглублением 400 мкм на пластине толщиной 5 мм, материал - серебро 925 пробы. Объект гравировки - медаль с изображением святого (см. фиг.3). Маркировка выполнялась на универсальной установке прецизионной лазерной маркировки и гравировки на базе волоконного лазера «минимаркер 2» производства ООО «Лазерный Центр». Перемещение лазерного луча относительно поверхности изделия осуществлялось при помощи двухосевого сканатора на базе приводов VM2500+. Длительность моноимпульсов лазерного излучения составляла 35 нс, частота модуляции - 80 кГц, энергия моноимпульса, измеренная при помощи пироэлектрического датчика Ophir РЕ 25, 0,55 мДж, диаметр пучка излучения на поверхности изделия 50 мкм. Предварительно, используя образец материала, была построена градуировочная кривая зависимости глубины маркировки поверхности образца заданного сплава от удельной мощности падающего на поверхность излучения, зависимости доли распыленного гравируемого металла или его сплава, задержанной жидкой средой, практически прозрачной для лазерного излучения, от глубины погружения в жидкую среду поверхности гравируемого металла или сплава. Были выбраны следующие параметры: скорость поступательного перемещения лазерного луча V=0,1 м/с, скорость вращения лазерного луча ω=30 кГц. Исходя из топологии штампа, радиус вращения был выбран R=50 мкм. Гравировка штампа проводилась построчным сканированием, высота строки, таким образом, составляла 100 мкм, общее количество строк 220. Гравировка медали проводилась в дистиллированной воде на глубине гравируемой поверхности 5 мм.

1. Способ лазерной гравировки металла или сплава, включающий предварительное определение уровня мощности лазерного излучения, достаточного для структурного изменения облученных участков поверхности гравируемого металла или сплава и построение градуировочной кривой зависимости доли гравируемого металла или сплава, распыленного лазерным излучением с определенным уровнем мощности, задержанного жидкой средой, практически прозрачной для лазерного излучения, от глубины погружения в жидкую среду поверхности гравируемого металла или сплава при увеличении глубины погружения от минимальной величины, определяемой образованием пленки жидкой среды, полностью укрывающей гравируемую поверхность, до глубины, при которой лазерное излучение поглощается в жидкой среде, погружение гравируемого металла или сплава в упомянутую жидкую среду на глубину, определенную по градуировочной кривой, пространственное управление разверткой пучка лазерного излучения по поверхности металла или сплава по меньшей мере по одной координате, при этом одновременно с поступательным перемещением пучка лазерного излучения осуществляют его вращение с радиусом R, причем радиус R и угловую скорость вращения ω пучка лазерного излучения выбирают, исходя из следующего соотношения:R=d/2-r, мкм;2πR·ω>V, м/с;где d - ширина наименее тонкой линии наносимого изображения, мкм;r - радиус пучка лазерного излучения, мкм;V - скорость поступательного перемещения пучка лазерного излучения, м/с.

2. Способ по п.1, отличающийся тем, что в качестве жидкой среды используют воду.

3. Способ по п.1, отличающийся тем, что в качестве жидкой среды используют углеводородсодержащую жидкость.

4. Способ по п.1, отличающийся тем, что в качестве жидкой среды используют минеральное масло.

5. Способ по п.1, отличающийся тем, что в качестве жидкой среды используют спирт.

6. Способ по п.1, отличающийся тем, что гравировку ведут непрерывным лазерным излучением.

7. Способ по п.1, отличающийся тем, что гравировку ведут импульсным лазерным излучением с длительностью импульса от 1 нс до 100 мкс.

8. Способ по п.1, отличающийся тем, что гравировку ведут при поступательном перемещения пучка лазерного излучения со скоростью 0,1-100000 мм/с.

9. Способ по п.1, отличающийся тем, что поступательное перемещение пучка лазерного излучения осуществляют построчным сканированием гравируемой поверхности.