Способ обработки наружной поверхности изделий из цирконий-ниобиевых сплавов

Иллюстрации

Показать всеИзобретение относится к области абразивной обработки и может быть использовано при изготовлении оболочек тепловыделяющих элементов (твэлов) энергетических реакторов. Осуществляют обработку наружной поверхности изделий из цирконий-ниобиевых сплавов шлифованием абразивными лентами. На первой стадии обеспечивают образование наклепанного слоя толщиной до 25 мкм, а на последующей - шероховатость поверхности Ra≤0,4 мкм. На первой стадии шлифование ведут лентами с величиной зерна от 50 до 100 мкм при скорости 20-30 м/с и с контактными роликами твердостью 60-80 единиц по Шору. Последующую обработку производят абразивными материалами с величиной зерна от 10 до 60 мкм со скоростью 10-20 м/с и с контактными роликами твердостью 40-60 единиц по Шору. Ленты при обработке используют в последовательности уменьшения величины зерна от 100 до 10 мкм. В результате повышается производительность обработки и улучшаются условия взаимодействия абразива и цирконий-ниобиевого сплава с обеспечением заданного качества обрабатываемой поверхности. 2 табл., 1 пр.

Реферат

Изобретение относится к области абразивной обработки и может быть использовано при изготовлении оболочек тепловыделяющих элементов (твэлов) энергетических реакторов.

К твэльным трубам из цирконий-ниобиевых (Zr-Nb) сплавов, используемым в активных зонах атомных энергетических реакторов, предъявляются достаточно высокие требования по механическим свойствам, геометрическим размерам и коррозионной стойкости.

Известен способ изготовления оболочечных труб из сплавов на основе циркония, который включает горячее выдавливание, несколько этапов холодной прокатки с промежуточными отжигами и финишное шлифование наружной поверхности, при котором на первом этапе изделия шлифуют абразивными лентами установленными в последовательности Р 240-600 (с величиной зерна от 60 до 28 мкм), Р 600-800 (с 28 до 22 мкм) и Р 800-1200 (с 22 до 15 мкм), а на втором этапе - полировальным кругом до шероховатости поверхности Ra≤0,25 мкм [международная патентная заявка WO 00/37214. "Способ изготовления труб из сплавов на основе циркония", 2002].

Данный способ может быть реализован только для сплавов циркалой-2 и циркалой-4.

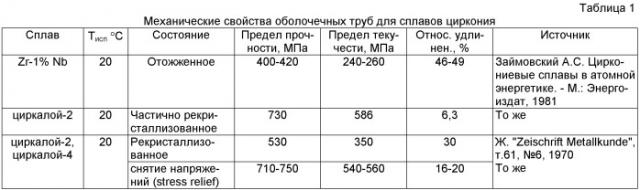

Как известно, цирконий и его сплавы характеризуются низкой обрабатываемостью резанием, которая связана с его специфическими физико-химическими свойствами и особенностями структуры. Причем, чем выше пластичность и вязкость обрабатываемого материала, тем большая вероятность налипания металла на инструмент (поверхность абразивных зерен) и ухудшения его режущей способности. В таблице 1 приведены механические свойства оболочечных труб для различных циркониевых сплавов.

Как видно из таблицы 1, сплавы типа циркалой более прочные и обладают существенно меньшей пластичностью, чем цирконий-ниобиевые. Вследствие этого шлифование труб из цирконий-ниобиевых сплавов отличается более низкой обрабатываемостью резанием, которая связана с высокой химической активностью и пластичностью металла. В зоне резания создаются условия к адгезионному и диффузионному взаимодействию абразива с обрабатываемым металлом. Локальное схватывание приводит к прогрессирующей адгезии. Результатом этого является засаливание абразивного материала шлифовальных лент и, как следствие, пластическое оттеснение металла (смятие) вместо резания при обработке поверхности, что в конечном итоге снижает качество поверхности труб.

Наиболее близким аналогом заявляемому изобретению по технической сущности и достигаемому результату является способ шлифования наружной поверхности изделий из цирконий-ниобиевых сплавов, включающий на первой стадии обработку абразивными лентами с крупностью зерна 80-100 мкм до образования наклепанного слоя толщиной до 25 мкм с последующей обработкой до шероховатости Ra≤0,4 мкм (патент №2281848. "Способ шлифования наружной поверхности изделий из цирконий-ниобиевых сплавов", 2006).

Данный способ позволяет удалить загрязненный поверхностный слой, образующийся в результате предыдущей обработки, получить поверхность с низкой шероховатостью и обеспечить тем самым высокую коррозионную стойкость изделий. Недостатком способа является относительно низкая производительность процесса, связанная с необходимостью проведения двух технологических проходов при одновременной работе 7-8 шлифовальных станций.

Заявляемое изобретение решает задачу повышения производительности и снижения затрат за счет улучшения условий взаимодействия абразива с цирконий-ниобиевым сплавом при обеспечении необходимого качества поверхности.

Технический результат достигается тем, что в способе обработки наружной поверхности изделий из цирконий-ниобиевых сплавов, включающем шлифование абразивными лентами с контактными роликами, на первой стадии абразивными лентами с величиной зерна до 100 мкм с образованием наклепанного слоя толщиной до 25 мкм, последующую обработку до шероховатости поверхности Ra≤0,4 мкм, шлифование на первой стадии ведут лентами с величиной зерна 50-100 мкм при скорости 20-30 м/с, с контактными роликами твердостью 60-80 единиц по Шору, а последующую обработку производят абразивными материалами с величиной зерна 10-60 мкм со скоростью 10-20 м/с с контактными роликами твердостью 40-60 единиц по Шору, при этом ленты устанавливают в последовательности уменьшения величины зерна от 100 до 10 мкм.

Шлифованием на первой стадии лентами с величиной зерна от 100 до 60 мкм со скоростью 20-30 м/с с контактными роликами твердостью 60-80 единиц по Шору достигается необходимый съем металла для удаления загрязненного (дефектного) поверхностного слоя в режиме резания, формируется поверхность с чередующимися гребешками. Последующей обработкой лентами с размером зерна от 10 до 60 мкм с одновременным снижением твердости контактных кругов до 40-60 единиц по Шору и скорости лент до 10-20 м/с достигается необходимая шероховатость. При этом параметры шлифования в заявляемых пределах позволяют снизить теплонапряженность процесса, что приводит к получению более сглаженного рельефа поверхности, обеспечивает высокое ее качество и, как следствие, высокую коррозионную стойкость.

Таким образом, создаются оптимальные, с точки зрения эффективности шлифования и качества получаемой поверхности, условия взаимодействия абразива с цирконий-ниобиевым сплавом, повышается производительность и снижаются затраты за счет сокращения расходов на шлифовальные материалы.

Шлифование на первой стадии абразивными лентами с величиной зерна от 50 до 100 мкм со скоростью их вращения более 30 м/с приводит к увеличению теплонапряженности процесса, появлению дефектов в виде прижогов, уменьшению стойкости лент и увеличению непроизводительных затрат времени на их замену. Шлифование со скоростью вращения менее 20 м/с приводит к снижению съема дефектного слоя металла и, как следствие, к ухудшению качества и коррозионных свойств. Использование контактных роликов твердостью менее 60 единиц по Шору приводит к уменьшению величины съема дефектного слоя металла, при использовании контактных роликов твердостью более 80 единиц по Шору износ лент происходит быстрее, поверхность получается грубой, ухудшаются качество и коррозионная стойкость изделий.

Проведение последующей обработки абразивными лентами с величиной зерна от 10 до 60 мкм со скоростью их вращения более 20 м/с приводит к увеличению динамической жесткости контактных роликов и более грубой обработке поверхности с высокими значениями шероховатости, также, как и при использовании контактных роликов с твердостью более 60 единиц по Шору. Последующее шлифование со скоростью вращения лент менее 10 м/с и при использовании контактных роликов твердостью менее 40 единиц по Шору приводит к снижению производительности шлифования.

Пример осуществления изобретения

Предлагаемый способ обработки наружной поверхности труб из цирконий-ниобиевых сплавов был опробован в производственных условиях при выпуске оболочечных труб в количестве 1000 шт. размером ⌀9,10×7,73×2575 мм из сплава Zr - 1% Nb с положительным результатом.

Холоднокатаные трубы из сплава Zr - 1% Nb после термической обработки в вакууме подвергались правке, а затем - шлифованию абразивными лентами, например из карбида кремния, на станке с восемью шлифовальными станциями. Шлифование проводилось с использованием воды в качестве СОЖ при скорости перемещения труб 12-17 м/мин. Съем металла на диаметр трубы составлял 15-25 мкм, шероховатость поверхности Ra 0,25-0,35 мкм.

Трубы шлифовали лентами, установленными в порядке уменьшения зернистости: сначала от 100 до 50 мкм со скоростью вращения лент 20-30 м/с с использованием контактных роликов твердостью 60-80 ед., затем - лентами (SiC с пробкой) или полировальными кругами зернистостью от 50 до 10 мкм со скоростью вращения 10-20 м/с с использованием контактных роликов твердостью 40-60 ед., до шероховатости поверхности Ra≤0,4 мкм.

После окончательной промывки труб в воде и сушки в горячем воздухе были отобраны образцы для определения коррозионной стойкости. Коррозионные испытания проводились в перегретом паре при температуре 400°C и давлении 200 атм в течение 1000 часов.

В ходе проведения данной работы определяли качественные параметры - шероховатость и коррозионную стойкость образцов по стандартным методикам, а также относительные затраты на шлифование одной партии труб из сплава Э110 размером ⌀9,10×7773×2575 мм в количестве 1000 шт.

Для получения сравнительных данных такую же партию труб подвергали обработке по наиболее близкому аналогу. Сравнительные данные приведены в таблице 2.

Анализ данных, приведенных в таблице 2, показывает, что заявляемый способ отличается от прототипа более высокой производительностью и относительно низкими затратами на шлифование при обеспечении требований к качеству поверхности и коррозионной стойкости. Относительное содержание остатков абразива (Al и Si) на поверхности, как показал качественный рентгеноспектральный анализ, уменьшается, как минимум, в 1,5 раза.

Способ обработки наружной поверхности изделий из цирконий-ниобиевых сплавов, включающий шлифование на первой стадии абразивными лентами с использованием контактных роликов с образованием наклепанного слоя толщиной до 25 мкм и последующую обработку до шероховатости поверхности Ra≤0,4 мкм, отличающийся тем, что на первой стадии шлифование ведут лентами с величиной зерна от 50 до 100 мкм при скорости 20-30 м/с и с контактными роликами твердостью 60-80 единиц по Шору, а последующую обработку производят абразивными материалами с величиной зерна от 10 до 60 мкм со скоростью 10-20 м/с и с контактными роликами твердостью 40-60 единиц по Шору, при этом обработку ведут абразивными лентами, установленными в последовательности уменьшения величины зерна от 100 до 10 мкм.