Станок для раскалывания древесины

Иллюстрации

Показать всеИзобретение относится к оборудованию для обработки древесины для изготовления ДВП, ДСП и в качестве топлива. Станок содержит колющий узел, силовой узел, включающий траверсу, связанные с траверсой два силовых и вспомогательный гидроцилиндры, лоток и гидропривод. Силовой узел ударного действия выполнен в виде смонтированных на металлоконструкции поворотного стержня-маятника с грузом-ударником и приводом силового узла с гидроцилиндрами. Привод силового узла ударного действия выполнен в виде двух силовых гидроцилиндров, закрепленных на металлоконструкции с вертикальным расположением, плунжеры которых соединены с канатами, расположенными вертикально. Канаты кинематически соединены со смонтированными на поворотной оси стержня-маятника канатоведущими блоками, выполненными с храповым механизмом. Свободные концы канатов несут грузы-противовесы для создания кинематического зацепления. Для прерывания зацепления привод узла ударного действия выполнен со смонтированными на металлоконструкции с возможностью перемещения по вертикали вспомогательными гидроцилиндрами для взаимодействия их с грузами-противовесами. Силовые гидроцилиндры соединены дополнительным трубопроводом со вспомогательным гидроцилиндром, выполняющим функцию вакуум-насоса для отбора части рабочей жидкости из силовых гидроцилиндров и прерывания натяжения канатов на другой стороне канатоведущих блоков. Привод оси стержня-маятника выполнен со смонтированным на металлоконструкции тормозным узлом со вспомогательным гидроцилиндром, создающим с помощью рычажного механизма тормозной фиксирующий момент на оси стержня-маятника в начальный период перерыва кинематического зацепления канатов с канатоведущими блоками. Снижаются затраты на изготовление, повышается надежность при эксплуатации. 3 з.п. ф-лы, 9 ил.

Реферат

Изобретение относиться к оборудованию для механизации работ в деревообработке, в частности, при использовании низкокачественной большого диаметра древесины в качестве сырья для изготовления ДВП, ДСП и в качестве топлива.

Наиболее близким аналогом предлагаемого изобретения является станок для раскалывания древесины, содержащий колющий узел, силовой узел, включающий траверсу, смонтированную с возможностью перемещения в направляющих, связанные с траверсой два силовых и вспомогательный гидроцилиндры, лоток и гидропривод силового узла, станок оснащен силовым узлом ударного действия в виде установленной на основании поворотного стержня-маятника с грузом-ударником и приводом силового узла, смонтированных на металлоконструкции (патент RU 2365495, 20.06.2008).

Помимо преимуществ, известный станок имеет тот недостаток, что приводной механизм поворотного стержня-маятника излишне сложен, имеет высокую металлоемкость, что приводит к высоким затратам на изготовление и к низкой надежности при эксплуатации.

Сущность предлагаемого изобретения состоит в том, что станок снабжен приводом силового узла поворотного стержня-маятника, выполненным в виде двух силовых гидроцилиндров, закрепленных на металлоконструкции и расположенных вертикально. Плунжеры силовых гидроцилиндров соединены с канатами, расположенными вертикально. Канаты кинематически соединены со смонтированными на поворотной оси стержня-маятника канатоведущими блоками, выполненными с храповым механизмом, который передает крутящий момент с блоков на ось стержня-маятника только при подъеме груза-ударника. Свободные концы канатов несут грузы-противовесы, обеспечивающие натяжение канатов и создание кинематического зацепления с блоками. При этом для прерывания зацепления привод узла ударного действия выполнен со смонтированным на металлоконструкции с возможностью перемещения по вертикали закрепленными на металлоконструкции вспомогательными гидроцилиндрами с опорными площадками для взаимодействия их с грузами-противовесами и прерывания натяжения канатов. Для достижения той же цели на противоположной стороне канатоведущих блоков силовые гидроцилиндры соединены дополнительным трубопроводом с вспомогательным гидроцилиндром, выполняющим функцию вакуум-насоса для отбора части рабочей жидкости из силовых гидроцилиндров, в результате чего плунжеры, поднимаясь вверх, прекращают натяжение канатов.

На период прекращения кинематического сцепления канатов с блоками привод оси стержня-маятника выполнен со смонтированным на металлоконструкции тормозным фиксирующим ось стержня-маятника узлом с вспомогательным гидроцилиндром, создающим с помощью шарнирно-рычажного механизма тормозной момент.

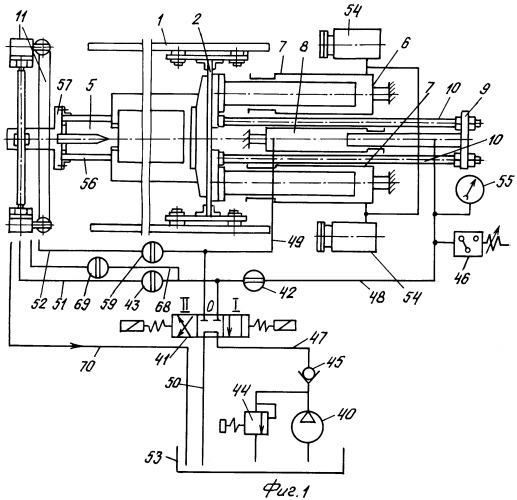

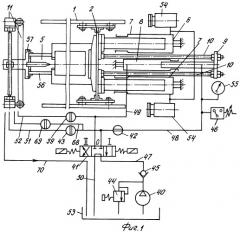

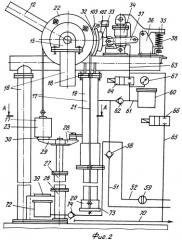

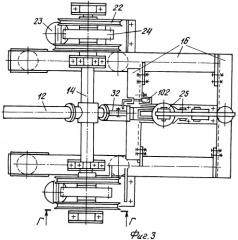

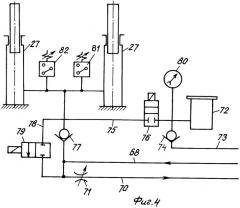

На фиг.1 изображены упрощенно основные элементы предлагаемого станка, вид в плане, с изображением схемы трубопроводов и аппаратуры гидропривода; на фиг.2 - вид сбоку узла ударного действия, с изображением схемы трубопроводов и гидроаппаратуры тормозного узла; на фиг.3 - вид в плане узла ударного действия, с изображением тормозного узла и канатоведущих блоков; на фиг.4 изображены упрощенно гидроцилиндры для грузов-противовесов, с изображением схемы трубопроводов и аппаратуры гидропривода; на фиг.5 изображены упрощенно силовые гидроцилиндры с изображением схемы трубопроводов и аппаратуры гидропривода; на фиг.6 - разрез А-А на фиг.2; на фиг.7 - вид Б, на фиг.6, с изображением колющего узла и груза-ударника; на фиг.8 - разрез В-В на фиг.7; на фиг.9 - разрез Г-Г на фиг.3, с изображением храпового механизма.

Станок содержит подвижную в направляющих 1, закрепленных на основании, траверсу 2 с лотком 3, в котором помещают подлежащий раскалыванию древесный чурак 4. На основании смонтирован колющий узел 5, взаимодействующий с чураком при работе станка.

Смонтированнный на основании силовой узел 6 выполнен в виде двух гидроцилиндров 7, плунжеры которых соединены с траверсой 2. Для возврата траверсы в исходное положение на основании смонтирован вспомогательный гидроцилиндра 8, плунжер которого соединен с траверсой 2 с помощью траверсы 9 и двух тяг 10 (фиг.1).

Станок оснащен силовым узлом 11 ударного действия, содержащим поворотный стержень-маятник 12 с грузом-ударником 13, который при рабочем ходе от сил гравитации взаимодействует со смонтированным на основании колющим узлом 5. Стержень-маятник с жестко закрепленной осью 14 смонтирован в подшипниковых опорах 15, которые закреплены на металлоконструкции 16, установленной на основании.

Станок снабжен приводом 17 угловых перемещений стержня-маятника, выполненным в виде закрепленных к опорам 18 металлоконструкции двух силовых гидроцилиндров 19, расположенных на металлоконструкции оппозитно между собой. Каждый плунжер гидроцилиндров несет закрепленную на нем траверсу 20 с двумя канатами 21, расположенными в диаметральной плоскости гидроцилиндров вертикально. Две пары канатов запасованы через две пары канатоведущих блоков 22 по дуге окружности 180° и несут на свободных концах два груза-противовеса 23. Пары канатоведущих блоков установлены на обоих концах поворотной оси стержня - мятника и соединены с закрепленным на оси 14 зубчатым колесом 24 храпового механизма, расположенного между блоками 22. Храповой механизм обеспечивает передачу крутящего момента на ось 14 от блоков 22 только при подъеме груза-ударника.

Привод 17 выполнен со смонтированным на поворотной оси тормозным узлом 25, обеспечивающим фиксирование оси от поворота во время кинематического расцепления канатов с канатоведущими блоками (см. раздел «работа станка»).

Для временного прекращения натяжения канатов и прекращения кинематического сцепления канатов с блоками 22 привод 17 выполнен с закрепленными на опорах 26 основания двух вспомогательных гидроцилиндров 27, плунжеры которых несут смонтированный на них шарнирно-стержневой узел 28. Узел содержит траверсы 29, одна сторона которых выполнена с площадкой 30 для груза-противовеса, а другая шарнирно соединена горизонтальным стержнем 31 с траверсой оппозитно расположенного гидроцилиндра. Узел 28 смонтирован с возможностью поворота площадок в рабочее и нерабочее положение.

Тормозной узел 25 выполнен в виде закрепленного на оси 14 сектора 32, обод которого взаимодействует при торможении с тормозной колодкой 33. Приводной механизм выполнен в виде установленного на металлоконструкции вспомогательного гидроцилиндра 34, плунжер которого взаимодействует с одним из плеч трехплечевого рычага 35, смонтированного с возможностью поворота на закрепленной к металлоконструкции опоре 36. Второе плечо рычага шарнирно соединено с тормозной колодкой 33 стержнем 37, а третье плечо подпружинено установленной на металлоконструкции пружиной 38.

Станок содержит установленные на основании опоры 39 для грузов-противовесов в их крайнем положении.

Гидропривод станка содержит гидронасос 40, а система трубопроводов оснащена гидрораспределителями 41, 42 и 43, предохранительным клапаном 44, обратным клапаном 45, реле давления рабочей жидкости 46, трубопроводами 47-52, баком 53, гидроаккумуляторами 54 и манометром 55.

Колющий узел 5 смонтирован с возможностью перемещения в закрепленных на основании направляющих 56 с закрепленными на них упорами 57, которые обеспечивают необходимое горизонтальное направление удара груза 13 при его взаимодействии с колющим узлом.

Трубопровод 51, присоединенный к гидроцилиндрам 19, содержит обратный клапан 58, а для возможности обратного хода плунжеров к трубопроводу 51 соединен трубопровод 52, содержащий кран 59.

Гидропривод силового узла 11 выполнен с дополнительным гидроаккумулятором 60, включаемым при торможении оси 14, соединен с трубопроводом 51 трубопроводом 61 через обратный клапан 62, а с вспомогательным гидроцилиндром 34 - трубопроводом 63 через гидрораспределитель 64. Гидроцилиндр 34 соединен с баком трубопроводом 65 через гидрораспределитель 66. Давление рабочей жидкости в гидроаккумуляторе 60 контролируется манометром 67.

Для осуществления перемещения узла 28 с площадками 30 привод 17 выполнен с трубопроводом 68, соединенным с гидрораспределителем 41 через кран 69. При этом для обеспечения необходимой скорости перемещения часть рабочей жидкости из трубопровода 68 возвращается в бак по трубопроводу 70 через регулируемый дроссель 71.

Система трубопроводов гидроцилиндров 27 выполнена с гидроаккумулятором 72, соединенным с трубопроводом 51 трубопроводом 73 через обратный клапан 74, а с трубопроводом 68 и гидроцилиндрами - трубопроводом 75 через гидрораспределитель 76. Трубопровод 68, содержащий обратный клапан 77, соединен с трубопроводом 70 трубопроводом 78 через гидрораспределитель 79. Давление рабочей жидкости в гидроаккумуляторе 72 контролируется манометром 80. На трубопроводе 68 установлены реле давления рабочей жидкости 81 и 82, назначение которых указано в разделе «работа станка».

Для временного прекращения натяжения канатов, соединенных с плунжерами гидроцилиндров 19, привод 17 выполнен с грузовым гидроаккумулятором 83, соединенным с трубопроводом 51 трубопроводом 84 через гидрораспределитель 85. На основании смонтирован узел 86 в виде двуплечевого рычага 87, установленного на опоре 88 с возможностью поворота и шарнирно соединенного с гидроцилиндром-аккумулятором 83, расположенным под плечом рычага, несущего груз 89, и гидроцилиндром 90, соединенным с противоположным плечом рычага. Гидроцилиндр 83 соединен с трубопроводом 70 (и баком) через гидрораспределитель 91. Гидроцилиндр 90 соединен с гидроцилиндрами 19 трубопроводом 92 через гидрораспределитель 93 и с трубопроводом 68 - трубопроводом 94 через обратный клапан 95.

Для предохранения от повреждения поверхностей контакта при ударе грузом-ударником колющий узел выполнен с подпружиненной двумя пакетами тарельчатых пружин 96 площадкой 97 и упором 98, сочлененным с клином 99 колющего узла. Упор выполнен цилиндрическим с плоскими концами и отверстиями в них для направляющих стержней 100, закрепленных на площадке 97. По бокам клина закреплены ограждающие обтекатели 101 для предотвращения упирания раскалываемого чурака с упором 98. Для остановки углового поворота стержня-маятника в крайнем верхнем положении предусмотрена установка на металлоконструкции электромеханического реле 102, взаимодействующего с закрепленным на секторе 32 упором 103. При срабатывании реле гидрораспределитель 41 переключается в среднюю нулевую позицию (фиг.2).

Станок работает следующим образом.

При включении оператором гидронасоса 40 и гидрораспределителя 41 в позицию I при открытом кране 42 рабочая жидкость подается по трубопроводу 48 в гидроцилиндры 7. Траверса 2 надвигает чурак на колющий узел 5 в рабочее положение до упоров 57. При возрастании давления рабочей жидкости до величины настройки реле давления 46 гидрораспределитель 41 автоматически переключается в среднюю нулевую позицию.

Оператор отключает краном 42 напорный трубопровод 48 и подключает к гидронасосу краном 43 трубопровод 51 гидросистемы узла ударного действия.

В исходном нерабочем положении стержень-маятник 12 с грузом-ударником расположен вертикально, а грузы-противовесы 23 - в крайнем нижнем положении на опорах 39. При включении гидрораспределителя 41 в позицию I рабочая жидкость подается по трубопроводу 51 в гидроцилиндры 19 и канаты, находясь в кинематическом зацеплении с канатоведущими блоками, осуществляют рабочее подготовительное угловое перемещение стержня-маятника. При этом грузы-противовесы обеспечивают натяжение канатов и их зацепление с канатоведущими блоками. Храповой механизм обеспечивает передачу крутящего момента от блоков к поворотной оси 14. В процессе поворота стержня-маятника давление рабочей жидкости возрастает, и осуществляется зарядка гидроаккумуляторов 60 (фиг.2), 72 (фиг.4) и 83 (фиг.5). При достижении стержнем-маятником заданного положения оператор останавливает его перемещение переключением гидрораспределителя 41 в среднюю нулевую позицию и включает в действие тормоз переключением гидрораспределителя 64. (Включение тормоза в действие может быть автоматизировано, если это предусмотрено проектом).

При включении тормоза часть рабочей жидкости поступает из гидроаккумулятора 60 во вспомогательный гидроцилиндр 34 по трубопроводу 63. Плунжер гидроцилиндра, воздействуя на рычаг 35, создает необходимой величины тормозной момент на поворотной оси 14.

Подготовка к работе груза-ударника стержня-маятника под действием гравитационных сил осуществляется следующим образом.

Оператор поворачивает площадки в рабочее положение и при закрытых кранах 42 и 43 включением гидрораспределителя 41 в позицию I осуществляет подачу рабочей жидкости через открытый кран 69 в гидроцилиндры 27 по трубопроводу 68. После контакта обеих площадок с грузами-противовесами давление рабочей жидкости в гидроцилиндрах возрастает до величины настройки реле давления 81, которое автоматически переключает гидрораспределитель 41 в нулевую позицию и включает дополнительную подачу части рабочей жидкости из гидроаккумулятора 72 в гидроцилиндры через гидрораспределитель 76 и трубопровод 68. Возросшим давлением плунжеры гидроцилиндров приподнимают грузы-противовесы, прекращая натяжение канатов и возможность их кинематического зацепления с канатоведущими блоками. Возросшим давлением рабочей жидкости до величины настройки реле давления 82, установленным на трубопроводе 68, подается в электросхему автоматического управления первый «разрешающий» сигнал на возможность растормаживания оси стержня -маятника.

Одновременно с вышеизложенным осуществляется временное прекращение натяжения канатов на противоположной стороне канатоведущих блоков (фиг.5).

Зарядка рабочей жидкостью гидроцилиндра-аккумулятора 83 осуществляется во время подготовительного углового перемещения стержня-маятника при открытом гидрораспределителе 85 по трубопроводу 84. При этом рабочая жидкость из гироцилиндра 90 вытесняется по трубопроводу 94 в трубопровод 68 и в гидроцилиндры 27, которые в этот момент не нагружены грузами-противовесами 23. При включении гидрораспределителя 91 на выход рабочей жидкости в трубопровод 70 (и бак), которое осуществляется автоматически при срабатывании реле давления 81 (фиг.4) под действием груза 89, гидроцилиндр 90, работая в режиме всасывания, отсасывает часть рабочей жидкости из гидроцилиндров 19. Плунжеры гидроцилиндров 19 в результате этого приподнимаются и канаты 21 утрачивают натяжение. Установленное на опоре 88 электромеханическое реле (не показано), взаимодействуя с рычагом 87, подает второй «разрешающий» сигнал на возможность растормаживания оси стержня-маятника.

Удостоверившись, что две индикаторные лампочки на пульте управления «разрешают» и что чурак прижат к лезвию колющего узла, согласно показанию манометра 55, оператор дистанционно включает растормаживание стержня-маятника включением гидрораспределителя 66 на прохождение рабочей жидкости из гидроцилиндра 34 в бак по трубопроводу 65. При этом пружина 38, взаимодействуя с рычагом 35, устраняет прижим тормозной колодки, и стержень-маятник совершает активный рабочий ход под действием гравитационных сил.

Если после удара по колющему узлу давление рабочей жидкости в гидроцилиндрах 7 снизилось, оператор включением крана 42 и гидрораспределителя 41 в позицию I завершает процесс раскалывания надвиганием чурака на колющий узел.

Обратный ход грузов-противовесов в исходную позицию осуществляют после перемещения площадок 30 в нижнюю исходную позицию и поворота их в нерабочее положение. Опускание площадок осуществляется при положении гидрораспределителя 41 в нулевой позиции, закрытом положении гидрораспределителя 76 и открытом гидрораспределителе 79. Рабочая жидкость из гидроцилиндров 27 возвращается в бак по трубопроводу 70 (фиг.4). При этом храповой механизм 104 обеспечивает вращение канатоведущих блоков относительно неподвижной оси 14. Остановка площадок в крайнем положении осуществляется при срабатывании электромеханического реле (не показано), которое автоматически перекрывает трубопровод 78 гидрораспределителем 79.

Перемещение грузов-противовесов в нижнее исходное положение на опоры 39 осуществляется при закрытых кранах 42, 43 и открытом кране 59 (фиг.1, 2) переключением гидрораспределителя 41 в позицию I. Под воздействием грузов-противовесов, вес которых в два-три раза превышает вес плунжеров гидроцилиндров 19, осуществляется перемещение плунжеров и грузов-противовесов в исходное положение. Рабочая жидкость при этом вытесняется из гидроцилиндров по трубопроводу 52 через гидрораспределитель 41 в бак. Установленное на опоре 39 электромеханическое реле (не показано) при срабатывании автоматически переключает гидрораспределитель 41 в нулевую позицию и завершает рабочий цикл силового узла 11.

После удаления из лотка расколотой древесины в него укладывают очередной чурак и процесс раскалывания осуществляют, как изложено выше.

Таким образом, за счет автоматизированного переключения гидроаппаратуры сокращаются трудозатраты оператора, повышается производительность и надежность станка. Исключаются также аварийные ситуации при работе станка.

1. Станок для раскалывания древесины, содержащий колющий узел, смонтированный с возможностью перемещения в закрепленных на основании направляющих силовой узел, связанные с траверсой два силовых и вспомогательный гидроцилиндры, лоток и гидропривод, силовой узел ударного действия, выполненный в виде смонтированных на металлоконструкции поворотного стержня-маятника с грузом-ударником и приводом силового узла с силовыми и вспомогательным гидроцилиндрами, смонтированными на металлоконструкции с вертикальным расположением, отличающийся тем, что привод силового узла ударного действия выполнен в виде двух силовых гидроцилиндров, закрепленных на металлоконструкции с вертикальным расположением, плунжеры которых соединены с канатами, расположенными вертикально, канаты кинематически соединены со смонтированными на поворотной оси стержня-маятника канатоведущими блоками, выполненными с храповым механизмом, свободные концы канатов несут грузы-противовесы для создания кинематического зацепления, при этом для прерывания зацепления привод узла ударного действия выполнен со смонтированными на металлоконструкции с возможностью перемещения по вертикали закрепленными на металлоконструкции вспомогательными гидроцилиндрами для взаимодействия их с грузами-противовесами и прерывания натяжения канатов, а силовые гидроцилиндры соединены дополнительным трубопроводом со вспомогательным гидроцилиндром, выполняющим функцию вакуум-насоса для отбора части рабочей жидкости из силовых гидроцилиндров и прерывания натяжения канатов на другой стороне канатоведущих блоков, привод оси стержня-маятника выполнен со смонтированным на металлоконструкции тормозным узлом со вспомогательным гидроцилиндром, создающим с помощью рычажного механизма тормозной фиксирующий момент на оси стержня-маятника в начальный период перерыва кинематического зацепления канатов с канатоведущими блоками.

2. Станок по п.1, отличающийся тем, что гидропривод станка, включающий систему трубопроводов с одним гидронасосом и трехпозиционным гидрораспределителем, соединенную с силовыми и вспомогательными гидроцилиндрами, выполнен с дополнительными гидроаккумуляторами и автоматизированными двухпозиционными гидрораспределителями для обеспечения работы вспомогательного гидроцилиндра тормозного узла, гидроцилиндров опорных площадок для грузов-противовесов и для гидроцилиндров, обеспечивающих временное прекращение натяжения канатов силовыми гидроцилиндрами.

3. Станок по п.1 или 2, отличающийся тем, что опорные площадки для грузов-противовесов смонтированы на шарнирно-стержневом узле с возможностью установки их в рабочее и нерабочее положения.

4. Станок по п.1, отличающийся тем, что колющий узел выполнен с установленной на нем подпружиненной площадкой, взаимодействующей с грузом-ударником для предотвращения разрушительного воздействия удара на рабочие поверхности контакта груза-ударника и колющего узла.