Устройство для изготовления армированного пенного материала

Иллюстрации

Показать всеГруппа изобретений относится к устройству для изготовления армированного пеноматериала и для ввода текстильного полуфабриката в зацеп, а также к способу зацепления текстильных полуфабрикатов крюком для армирования материалов. Устройство имеет первый субблок с транспортным устройством и второй субблок с приемным устройством. Причем транспортное устройство сконструировано для перемещения текстильного полуфабриката в приемное устройство. Первый субблок и второй субблок сконструированы так, что при движении первого субблока относительно второго субблока можно перемещать текстильный полуфабрикат вперед на заданную длину. Приемное устройство второго субблока сконструировано так, что благодаря движению приемного устройства относительно крюка можно вкладывать текстильный полуфабрикат в крюк. Достигаемый при этом технический результат заключается в улучшении механических характеристик сердцевины пеноматериала. 2 н. и 13 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к технической области производства композитных материалов. В частности, изобретение касается устройства для изготовления армирования пенного материала и для ввода текстильного полуфабриката в зацеп(крюк). Кроме того, изобретение касается системы для изготовления армирования пенного материала, а также способа ввода текстильных полуфабрикатов в зацеп (крюк) для армирования пеноматериалов. Равным же образом изобретение касается применения армированного пеноматериала в самолете, а также самолета с таким армированным пеноматериалом.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Композитные материалы, а в особенности сэндвич-конструкции, ввиду благоприятного соотношения их жесткости либо же прочности и плотности, широко применяют в авиастроении. В общем случае срединные композиты образованы верхним и нижним покровными слоями либо же облицовочными слоями, между которыми для повышения жесткости располагается, например, срединная структура сотового типа, образованная вертикально расположенными ячейками гексагонального сечения.

В сравнении с такими сотовыми структурами удельный механический потенциал пеноматериалов в силу их строения ниже. Тем не менее, при изготовлении деталей, а также в отношении развернутых характеристик деталей пеноматериалы ввиду своей универсальности представляют интерес для применения в срединных композитах для структурных компонентов авиастроения. Поэтому предпринимают различные попытки улучшить механические характеристики пеноматериалов без слишком значительного повышения плотности. Не слишком увеличивая массу структуры, сердцевину укрепляют пошивом, введением штифтов или иными подобными способами. Кроме того, различные процессы дают возможность регулировать механические свойства структуры в отдельных местах и в соответствии с конкретным случаем применения, варьируя плотность размещения штифтов и угол их расположения. У этих сердцевинных структур, помимо интересных с точки зрения статики механических характеристик, имеется еще одно свойство, значимое для ударных характеристик либо объема повреждений при ударе. Армированные пеноматериалы могут, например, быть в состоянии останавливать распространение трещин.

Сердцевинные композиты, срединная часть которых выполнена из твердой пены, в сравнении с сотовыми структурами обладают преимуществами, в частности, в области термоизоляции и звукоизоляции, а также при изготовлении, недостаток, однако, состоит в том, что механические характеристики их сравнительно низки. Для компенсации этих недостатков в механических характеристиках применяют швейные технологии (прошивку), с помощью которых в детали из твердой пены можно ввести волокна, пучки волокон или нити. После процедуры инфильтрации смолами участки, пронизанные волокнами, способствуют механическому укреплению пеноматериала.

Способы шитья, обычно применяемые для армирования пеноматериалов, состоят в том, чтобы пронизать пеноматериал иглой и при этом одновременно протянуть через твердый пеноматериал нить или пучок волокон или же одно волокно. Для фиксации нити применяют два различных метода.

Во-первых, используя так называемый тафтинг, можно протягивать нить через слой твердого пеноматериала и фиксировать ее в субстрате, находящемся на противоположной стороне, например, в силиконовом каучуке. По завершении шва субстрат можно удалить.

Второй способ шитья относится к категории технологий двусторонней прошивки; в нем верхнюю нить проводят иглой через все слои, начиная с покровного слоя композита с сердцевиной. Затем верхнюю нить фиксируют на противоположной стороне совокупности слоев с помощью нижней нити.

Ввиду того, что игла и нить входят в пеноматериал одновременно, размер образующегося в пеноматериале отверстия больше, чем диаметр группы вводимых волокон. Если твердый пеноматериал подвергают дальнейшей обработке, например, инфильтрации, то остаточная полость отверстий, не заполненная пучком волокон, заполняется смолой.

Общее у известных технологий шитья то, что игла пронизывает пеноматериал и при этом одновременно вводит в него нить. При этом во время введения в пеноматериал нить располагается параллельно игле и простирается практически на всю ее длину. Размер прокалываемого отверстия, таким образом, определяется диаметром иглы и толщиной нити.

Поэтому недостаток всех этих известных способов состоит в том, что отверстие, остающееся после извлечения иглы из пеноматериала, слишком велико в сравнении с толщиной введенной нити. Вследствие этого после инфильтрации смолой часть отверстия, не заполненная волокнами, оказывается заполнена смолой, а в результате улучшение механических характеристик обеспечивают не волокна, как это было бы желательно, а - в силу особенностей метода - в основном введенная смола. В сравнении с сотовыми структурами улучшение удельных механических показателей, т.е. нормированных на массу, однако, слишком незначительно для необходимого в самолетостроении потенциала легких конструкций, так что пеноматериалы, армированные таким образом, применяют только в редких случаях.

Чтобы подчеркнуть важность настоящего изобретения и выгоды, которые оно несет, касательно области изготовления армированного материала необходимо отметить следующее.

При исследовании воздействия, которое оказывает армирование титановыми штифтами на картину разрушения срединного композита, можно утверждать, что в случае армированных пеноматериалов площадь повреждения остается явно ограничена внутренним рядом. Таким образом, оно локально. При дальнейших экспериментах удается установить роль, которую играет расстояние между армированными участками. Если при относительно плотном армировании отказ покровных слоев представляет собой комплекс локальных и глобальных изгибов, а также сдвиговое повреждение покровных слоев, то при снижении жесткости, обусловленной меньшей плотностью армирования, доминирующим механизмом повреждения покровных слоев оказывается изгиб. Картина повреждения представляет собой локализованное разрушение и микротрещины в покровном слое, на который пришелся удар, а также отсутствие ущерба на обратной стороне. В области удара штифты, введенные в покровные слои, оказываются вытянуты. Кроме того, происходит разрыв волокон, а также локальное отслоение сердцевины от покровного слоя в области удара. Эти практические результаты хорошо согласуются с теоретическими симуляциями. В этом контексте можно также провести исследования сжатия после удара (Compression after Impact, CAI), которые свидетельствуют, что в случае пеноматериала без армирования основной механизм повреждения - это микропрогиб покровных слоев. В армированных пеноматериалах это, напротив, отделение или выпадение штифтов. Помимо поведения армированных пеноматериалов при неразрушающих испытаниях можно также исследовать зависимость от угла армирования. В результате получается, что предельное значение для ущерба, причиняемого выходом штифтов из покровного слоя, сильно зависит от угла штифтов. При армировании под углом 10° предельное значение, при котором образуется заметный ущерб, более чем вдвое превышает таковое при армировании под углом 20°. При исследованиях - как экспериментальных, так и при анализе методом конечных элементов - энергопоглощающей способности армированных пеноматериалов под нагрузкой давлением видно, что энергопоглощающую способность можно значительно повысить армированием по толщине. Особо важно отметить при этом, что расстояние между армирующими элементами меньше половины длины волны складок, которые образуются в неармированном композите того же строения.

Армирование с помощью штифтов повышенной жесткости:

В промышленных проектах удалось разработать новый материал для сердцевины, соответствующий по свойствам сотам с плотностью 48 кг/м3 и при этом имеющий на 10% меньший вес. Эта новая сердцевина состоит из легкой несущей пены для улучшения структурных характеристик армированной тонкими штифтами. Армирующие полуфабрикаты при этом представляют собой тонкие стержневидные элементы произвольного сечения. Обязательная предпосылка - наличие у них достаточной собственной жесткости, поскольку иначе невозможна их обработка. Диаметр применяемых штифтов составляет 0,279-0,711 мм. С учетом конкретных свойств материалов штифты могут быть изготовлены из материалов всех трех классов, например из пластмасс с волоконным армированием, титановых сплавов, стекла, никалона или кварца. При реализации разработанного способа штифты выстреливают в пеноматериал, используя поддержку ультразвуком, а на втором этапе их преобразуют на поверхности. Полученный продукт распространяют под торговым наименованием K-COR™. В альтернативном варианте штифты могут также внедрять в покровный слой. Этот продукт поступает в торговлю под наименованием X-COR™. Большое преимущество этого метода состоит в том, что армирующие полуфабрикаты можно на отдельном этапе процесса изготавливать непрерывным способом. Это очень благоприятно как раз в случае полуфабрикатов из волоконного композита, свойства которых сильно зависят от объемного содержания волокон и от их ориентации. Это позволяет, варьируя локальную плотность, длину, диаметр штифтов и угол их размещения, конструировать оптимальную для любого применения сердцевину. Возможные углы простираются от перпендикулярного введения в тех областях детали, на которые воздействует особо сильное давление, до угла в 20°-30° при армировании против сдвига.

Армирование сухими полуфабрикатами

Армировать пеноматериалы сухим способом можно различными путями - шитьем, обмоткой или плетением, а также сборкой в стопку. Полученная продукция существенно различается как по качеству, так и по гибкости армирования. Окончательную обработку сердцевины из пеноматериалов проводят при последующей инфильтрации.

Технологии шитья

В технологиях шитья следует проводить различие между двумя принципиально разными способами шитья. Одностороннее шитье осуществляют только одной -верхней - нитью (например, тафтинг, потайной шов), а в процессе двустороннего шитья используют верхнюю нить и нижнюю. Сначала рассмотрим двусторонние технологии шитья. В принципе, из текстильной промышленности известны различные виды стежков. Примеры - это строчечный двухниточный стежок и однониточный цепной стежок (тамбурная строчка).

Для армирования пеноматериала из них более всего пригодна двойная (челночная) стежка. Для формирования двойной стежки в текстильной промышленности используют верхнюю и нижнюю нити, которые также называют игольной и грейферной нитями. Игольную нить с помощью игольного ушка, расположенного рядом с острием иглы, удерживают на игле и проводят сквозь деталь. При возвратном движении иглы игольная нить образует петлю, которую ухватывает зуб грейфера. Вращение грейфера увеличивает петлю и протягивает ее вокруг грейфера. В силу этого процесса петля игольной нити охватывает грейферную нить, фиксируя ее. Положение точки переплетения задается натяжением нити. В текстильной промышленности точку переплетения обычно располагают посреди сшиваемого материала, натягивая верхнюю и нижнюю нити в одинаковой степени. Это позволяет, в числе прочего, добиться высокой растяжимости шва. При использовании двойной стежки в технологии волоконных композитов это расположение точки переплетения в середине вызывает ряд нежелательных побочных эффектов: протягивание нити в субстрате усиливает уже и без того имеющуюся свивку волокон в месте их расположения. Но, поскольку способ функционирования волоконных композитов очень сильно зависит от заданного расположения волокон в ламинате, возмущения, если уж они неизбежны, следует удерживать на минимальном уровне.

Еще один побочный эффект - это сшивание волоконно-композитных тканей, которое, помимо фиксации отдельных слоев, дает также возможность повысить устойчивость слоев к сдвигу друг относительно друга, то есть армирует в третьем измерении. В этом армировании точка переплетения образует слабое место, поэтому ее следует по возможности располагать вне зоны действия. По приведенным выше причинам в технологии волоконных композитов точку переплетения, повышая натяжение нижней нити, располагают на нижней стороне ламината. Выбирая нить, которую предстоит использовать, следует учитывать, что при образовании стежка игольная нить подвергается значительным нагрузкам трением и поперечным нагрузкам. В силу этого без сложностей можно работать только с нитями, имеющими достаточный предел прочности на изгиб (например, с кевларом). Применение же жгутов не только означает огромные трудности, но и вообще иногда невозможно. Ввиду большей высоты субстратов в сравнении с текстилем описанный принцип формирования двойной стежки в текстильных полуфабрикатах нельзя перенести на процесс армирования полуфабрикатов из пеноматериалов, не модифицируя его. Для этого в соответствующих исследовательских проектах разработали соответствующие установки.

Например, в английской швейной установке отдельные швейные иглы заменены балкой с иглами, которая позволяет одновременно выполнять несколько стежков. Грейферная система на нижней стороне субстрата заменена с использованием принципа из области ткацких станков с малогабаритным прокладчиком. После пронизывания петли верхней нити на нижней стороне увеличивают и проводят ("простреливают") нижнюю нить через все петли. Детали, армированные двойной стежкой, были в числе прочего предметом изобретения. В армированных пеноматериалах площадь отслоившегося после ударного воздействия покровного слоя существенно уменьшается, причем - в зависимости от плотности стежков - видимый снаружи ущерб лишь незначительно меньше внутреннего ущерба. Доля поглощенной энергии сначала возрастает, а после перфорации покровного слоя снова падает. В других исследованиях поведения пеноматериалов, армированных с использованием технологии шитья, удалось показать, что хотя этот способ армирования и повышает устойчивость к повреждениям, равно как и номинальные механические характеристики, но масса при этом заметно возрастает. По сравнению с описанным двусторонним шитьем одностороннее шитье обладает тем значительным преимуществом, что доступ к детали необходим только с одной стороны. К возможным вариантам шитья относятся, например, потайной шов и тафтинг.

По причине способа формирования стежка потайной шов нельзя использовать как технологию армирования. Тафтинг как способ шитья имеет сходство с двойной стежкой, с тем отличием, что нижнюю нить заменяют субстратом, например кремнием, в котором фиксируют образовавшуюся петлю при обратном движении иглы.

ПРЕДСТАВЛЕНИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения состоит в том, чтобы представить улучшенный способ изготовления армированных пеноматериалов.

В соответствии с настоящим изобретением представлено устройство для изготовления пеноматериала, армированного в трех измерениях, и для приема текстильного полуфабриката в зацеп, а также система с признаками, охарактеризованными в независимых пунктах формулы изобретения.

Исполнение настоящего изобретения применительно к пеноматериалам представляет собой лишь пример, использовать изобретение можно и в других областях. Кроме того, в рамках настоящего изобретения под пучками волокон подразумевают жгуты из множества нескрученных, вытянутых отдельных волокон или монофиламентов, сами отдельные волокна, а также нити, которые образованы круткой отдельных волокон или пучков волокон. Поскольку в рамках настоящего изобретения речь идет о толщине пучка волокон, под ней подразумевают сумму всех отдельных волокон в сжатом виде.

Кроме того, настоящие устройство система и способ согласно изобретению при необходимости можно также использовать для изготовления совершенно других материалов с армирующими веществами, которые не подпадают под определение "текстильного полуфабриката".

В соответствии с одной из форм исполнения настоящего изобретения, являющейся примером, представлено устройство для изготовления армирования пенного материала и для ввода текстильного полуфабриката в зацеп. При этом устройство имеет первый субблок с транспортным устройством, а также второй субблок с приемным устройством. При этом транспортное устройство сконструировано так, что текстильный полуфабрикат можно транспортировать в приемное устройство. Первый субблок и второй субблок, в свою очередь, сконструированы так, что при движении первого субблока относительно второго субблока можно перемещать текстильный полуфабрикат вперед на заданную длину. Приемное устройство второго субблока имеет такую конструкцию, что благодаря движению приемного устройства относительно зацепа можно вкладывать текстильный полуфабрикат в зацеп.

Транспортным устройством первого субблока согласно изобретению может быть любое устройство, которое в состоянии перемещать текстильный полуфабрикат в заданном направлении. Например, текстильный полуфабрикат необходимо вводить в приемное устройство второго субблока, где (в щели приемного устройства) его вкладывают в зацеп (крюк), например, крючковой иглы. В качестве примера можно назвать вкладывание, осуществляемое, после того как крюк проткнет подлежащий армированию материал или подлежащий армированию пеноматериал. То есть транспортное устройство может быть выполнено, например, в виде так называемых транспортных роликов, которые, вращаясь навстречу друг другу, размещены вблизи друг от друга таким образом, что они благодаря силе трения перемещают текстильный полуфабрикат, находящийся посредине между двумя роликами. Равным же образом допустимы, однако, и конвейерные ленты или отдельные механические грейферы, которые, играя роль транспортного устройства, перемещают текстильный полуфабрикат вдоль заданной оси. Цель транспортировки текстильного полуфабриката состоит в том, чтобы переместить отрезок полуфабриката заданной длины в область за транспортным устройством, чтобы впоследствии встроить это желательное количество полуфабриката - в разрезанном или неразрезанном виде - в подлежащий армированию материал.

Движение первого субблока относительно второго субблока в своем принципиальном значении допускает три различных и независимых варианта движения устройства. Во-первых, возможен вариант движения, при котором положение первого субблока жестко зафиксировано, а все движение состоит в движение второго субблока. Во-вторых, возможно также, чтобы было жестко зафиксировано положение второго субблока, а двигался бы только первый субблок. Понятие "движения друг относительно друга" допускает, однако, и третью возможность: когда движутся как первый субблок, так и второй субблок - коль скоро в этом варианте, как и при всех других вариантах движения, возможно перемещение текстильного полуфабриката вперед на заданную длину.

И этот, и все другие варианты движения в рамках настоящего изобретения можно обеспечивать любыми средствами привода, т.е., например, электрическим, механическим, пневматическим или гидравлическим приводом.

При этом под понятием "заданной длины" следует понимать, что после перемещения текстильного полуфабриката в приемное устройство и движения первого субблока относительно второго субблока текстильный полуфабрикат занимает надлежащее положение в отношении приемного устройства и, следовательно, в отношении места, в котором полуфабрикат впоследствии будет размещен. Упомянутая заданная длина при этом по большей части определяется потребной длиной полуфабриката в подлежащем обработке материале. В этом случае важны толщина материала и угол вхождения полуфабриката в материал или же угол размещения - угол, под которым полуфабрикат должен располагаться в материале для его армирования.

В этой форме исполнения изобретения, представленной в качестве примера, понятие "движения друг относительно друга" используют также в применении к движению для вложения текстильного полуфабриката в крюк. При этом подразумевают движение приемного устройства относительно предмета, в который входит текстильный полуфабрикат либо же пучок волокон, то есть, например, относительно крюка. Это означает, что в разных случаях возможно как движение приемного устройства при неподвижном положении крюка, так и обратный вариант. При этом в первом случае следует учитывать, что текстильный полуфабрикат механически связан с приемным устройством, с передачей усилия, т.е., что при движении приемного устройства текстильный полуфабрикат движется вместе с ним - в том же направлении и в том же положении. Это в первом случае позволяет ввести текстильный полуфабрикат в крюк или в другое произвольное устройство для приема полуфабриката. Однако и во втором случае, когда приемное устройство находится в покое и, следовательно, ввиду механического соединения неподвижен также и текстильный полуфабрикат, движение крюка в направлении текстильного полуфабриката обеспечивает введение полуфабриката в крюк. Возможен также смешанный вариант исполнения, при котором движутся оба элемента, то есть приемное устройство и одновременно крюк, так что происходит вкладывание текстильного полуфабриката в крюк.

Таким образом, в этом варианте исполнения настоящего изобретения имеется возможность сформировать отверстие в пеноматериале, а лишь затем протянуть волокна через пеноматериал. Поэтому система согласно изобретению в состоянии оптимизировать армирование пеноматериалов волокнами так, чтобы обеспечивать улучшение механических характеристик сердцевины из пеноматериалов в основном посредством введенных волокон, а не смолы, которая в последующих процессах инфильтрации течет вокруг волокон по слишком большим отверстиям.

Итак, настоящее устройство согласно изобретению в состоянии реализовать преимущества пеноматериалов с волоконным армированием, не будучи связано имевшими до сих пор место недостатками.

В соответствии с еще одним примером исполнения настоящего изобретения устройство также оснащено, по меньшей мере, одним режущим инструментом, который сконструирован так, что текстильный полуфабрикат можно нарезать на фрагменты заданной длины.

В основе изобретения лежит идея не вводить пучок волокон для армирования пеноматериала одновременно с образованием отверстий, в которых пучок волокон должен, в конце концов, находиться, а сначала сделать в пеноматериале сквозные отверстия в направлении от первой поверхности ко второй поверхности, а после этого втянуть фрагмент текстильного полуфабриката или пучок волокон, подготовленный вовне со стороны второй поверхности, в сквозное отверстие в направлении первой поверхности. Это справедливо как для данного, так и для всех остальных примеров исполнения устройства согласно изобретению.

В дополнение к этой цели должна существовать возможность регулировать механические свойства структуры в соответствии с вариантом применения и необходимых в данном месте механических показателей, варьируя локальную плотность размещения полуфабриката или штифтов и угла, под которым полуфабрикаты вводятся в пеноматериал. В случае сплошного шва это возможно лишь в ограниченной мере. Поэтому устройство согласно изобретению, как в этом примере исполнения, должно включать в себя режущий инструмент для обрезки текстильного полуфабриката. При этом потребную длину полуфабриката задают, например, в соответствии с толщиной подлежащего армированию пеноматериала и угла вхождения полуфабриката в пеноматериал.

Если в устройстве согласно изобретению предполагается использовать особые текстильные полуфабрикаты, для резки которых необходимы особые устройства, то возможен пример формы исполнения с этими особыми режущими инструментами. Помимо механической резки с помощью острых ножеподобных резаков возможно применение также режущих инструментов, осуществляющих разделение посредством нагрева, ультразвука или же резку электрическим током или световым лучом.

Еще в одном примере исполнения настоящего изобретения режущий инструмент размещен на первом субблоке.

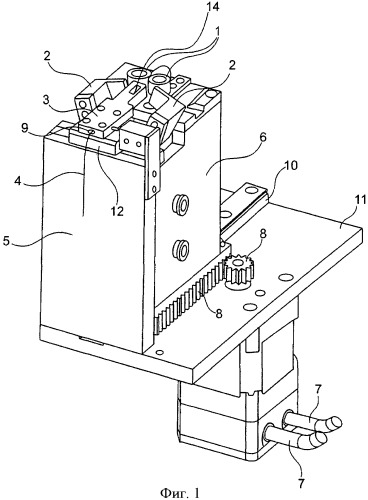

Этот пример исполнения устройства согласно изобретению показан, например, на фиг.1, где два режущих инструмента 2 размещены на первом субблоке 6. В данном случае это механические режущие инструменты с лезвиями, причем это не исключает возможности применения вышеупомянутых особых режущих инструментов.

В соответствии с еще одним примером исполнения настоящего изобретения крюк находится на так называемой крючковой игле.

При этом термин "крючковая игла" означает швейное устройство, которое сконструировано, например, для втягивания пучков волокон в пеноматериал. Так, известны швейные устройства, которые применяют, в частности, в сфере изготовления композитных конструкций с сердцевиной. Композитные конструкции с сердцевиной состоят, например, из сэндвич-конструкций или пеноматериалов, которые можно армировать карбоновым волокном или другими волоконными композитами. Для обеспечения технической совместимости устройства согласно изобретению именно с этим вариантом производства в швейном приспособлении используют так называемую крючковую иглу. В качестве примера такая крючковая игла показана на фигурах 5а и b, причем дополнительно эту крючковую иглу можно оснастить запорным механизмом.

В соответствии с одним из примеров исполнения настоящего изобретения устройство дополнительно оснащено пневматическими приводами, причем эти пневматические приводы сконструированы для приведения частей в движение, по меньшей мере, одной части относительно других.

При этом под пневматическими приводами подразумевают как средства изготовления сжатого воздуха, так и подведение сжатого воздуха по трубопроводам к соответствующим подвижным частям, а также уплотнения и сопла.

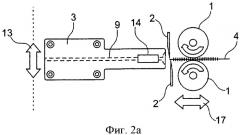

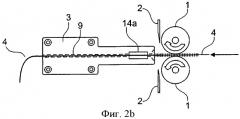

В соответствии с еще одним примером исполнения настоящего изобретения в приемном устройстве, кроме того, имеется вертикальная прорезь. При этом характеристики вертикальной прорези таковы, что в нее можно ввести крюк. Кроме того, движение первого субблока относительно второго субблока можно осуществлять так, чтобы после выполнения этого движения середина текстильного полуфабриката находилась в середине щели.

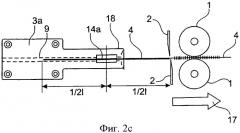

При этом понятие "середины текстильного полуфабриката проиллюстрировано на фиг.2с. То есть середину текстильного полуфабриката отмеряют от того места, в котором текстильный полуфабрикат впоследствии надлежит (или же только предполагается, в зависимости от потребности) обрезать резаком либо же режущим инструментом. Таким образом, часть текстильного полуфабриката, находящаяся на фиг.2с слева от резака, представляет собой всю длину отрезка полуфабриката, который на следующем этапе будет захвачен и помещен в подлежащий армированию материал. Движение первого субблока относительно второго субблока, соответственно, осуществляют таким образом, чтобы расстояние от возможных режущих инструментов 2 до середины прорези приемного устройства было таким же, как и расстояние от середины прорези до конца текстильного полуфабриката.

При зацеплении текстильного полуфабриката крюком точно в середине прорези и при последующем втягивании текстильного полуфабриката в подлежащий армированию пеноматериал это позволяет обеспечить равную плотность волокон на любой высоте отверстия. То есть оба конца петли, которая при зацеплении образуется из фрагмента полуфабриката вокруг крюка, имеют одинаковую длину.

В соответствии с одним из примеров исполнения настоящего изобретения устройство оснащено по меньшей мере одним транспортным роликом в качестве средства перемещения.

Эти транспортные ролики позволяют непрерывно и постоянно перемещать текстильный полуфабрикат в приемное устройство. Эти транспортные ролики четко показаны, например, на фиг.1 под обозначением 1. Кроме того, на фиг.2a-f проиллюстрированы способ работы роликов и их значение для перемещения текстильного полуфабриката либо же жгута (при виде сверху). Чтобы разместить текстильный полуфабрикат, который впоследствии можно использовать в качестве арматуры в пеноматериале, с надлежащей длиной и по центру в месте его приема на крюк, ролики проматывают полуфабрикат. Проматывание жгута либо же полуфабриката, в сочетании с размещением середины прорези относительно середины части полуфабриката, находящейся внутри устройства согласно изобретению, дают возможность поместить текстильный полуфабрикат заданной длины в точку дальнейшего его зацепления крюком. В этом контексте под понятием "части полуфабриката, находящейся внутри устройства согласно изобретению" подразумевают ту часть полуфабриката, которая, например, на фиг.2с находится слева от режущего инструмента. Его выбирают стартовой точкой для измерения длины полуфабриката внутри устройства согласно изобретению, потому что в некоторых примерах исполнения длина подлежащего обработке полуфабриката определяется длиной полученного при резке фрагмента.

В соответствии еще с одним примером исполнения настоящего изобретения представлена система для изготовления армированных материалов, имеющая верхнюю и нижнюю подсистемы. При этом между двумя подсистемами можно разместить подлежащий армированию материал, а в состав нижней подсистемы входит устройство согласно одному из вышеприведенных примеров исполнения изобретения. В свою очередь, верхняя подсистема включает в себя привод игловодителя и/или тафтинговую швейную машину.

В основе изобретения лежит идея не вводить пучок волокон для армирования пеноматериала одновременно с образованием отверстий, в которых пучок волокон должен, в конце концов, находиться, а сначала сделать в пеноматериале сквозные отверстия в направлении от первой поверхности ко второй поверхности, чтобы после этого втянуть пучок волокон, подготовленный вовне со стороны второй поверхности, в сквозное отверстие в направлении первой поверхности.

При этом пучку волокон соответствует текстильный полуфабрикат, а подготовку текстильного полуфабриката вовне со стороны второй поверхности обеспечивает нижняя подсистема, то есть устройство, соответствующее одному из вышеприведенных примеров исполнения изобретения. Напротив, создание отверстий, в которых в конечном итоге должен в надлежащем положении размещаться пучок волокон либо же текстильный полуфабрикат, и, соответственно, одновременное приближение крюка для зацепления текстильного полуфабриката к приемному устройству обеспечиваются верхней подсистемой, то есть, например, приводом игловодителя.

Поскольку эта система согласно изобретению в состоянии реализовывать процесс одностороннего шитья, а крюк, либо же крючковая игла, не создает отверстие в пеноматериале одновременно с втягиванием волокна в пеноматериал, система согласно изобретению способна улучшить армирование пеноматериалов волокнами таким образом, чтобы за улучшение механических свойств сердцевины из пеноматериала в основном отвечали введенные волокна.

Для прошивки подлежащего армированию материала с помощью верхней подсистемы имеется возможность, как размещать, так и закреплять этот материал между подсистемами. Сквозные отверстия, которые создает привод игловодителя, могут проходить через пеноматериал под произвольным углом.

Это также справедливо для всех вышеупомянутых устройств.

В частности, ориентацию сквозных отверстий можно индивидуально регулировать в соответствии с формой конкретного пеноматериала, подлежащего армированию, а также в соответствии с нагрузками, ожидаемыми при эксплуатации. Система дает возможность создать срединную структуру, точно "настроенную" на конкретный случай нагрузок и на применение.

В соответствии с еще одним примером исполнения настоящего изобретения система согласно изобретению также оснащена транспортным механизмом для перемещения подлежащего армированию материала, причем транспортный механизм сконструирован таким образом, что материал можно перемещать между двумя подсистемами посредством заранее заданных шагов.

Чтобы иметь возможность в плоскости пеноматериала вводить армирование в различные точки пеноматериала, материал необходимо посредством транспортной системы, либо же транспортного механизма, размещать между двумя подсистемами таким образом, чтобы при формировании сквозного отверстия в пеноматериале было возможно поместить текстильный полуфабрикат в нужное место под нужным углом. При этом возможно шитье с формированием различных узоров, позволяющих регулировать локальные механические свойства структуры сердцевины соответственно различным вариантам нагрузки или применения. При этом решающее значение имеет тот факт, что с помощью режущего инструмента можно после каждого отдельного этапа работы обрезать текстильный полуфабрикат, так что не образуется сплошной шов, простирающийся на большой пространственный участок материала, и таким образом локальную плотность так называемых пинов (штифтов) в пределах материала можно настраивать сколь угодно тонко.

При этом заданные шаги транспортного механизма можно определять или осуществлять с помощью программного обеспечения или управляющего устройства.

В соответствии с другим примером исполнения настоящего изобретения система оснащена также, по меньшей мере, одним компьютерным блоком для управления устройством согласно изобретению, транспортным механизмом и/или верхней подсистемой согласно изобретению.

В настоящем примере указан один компьютерный блок, обеспечивающий как процесс перемещения текстильного полуфабриката транспортным устройством, так и управление движением частей устройства согласно изобретению друг относительно друга. Кроме того, компьютерный блок может управлять транспортным механизмом, который передвигает пеноматериал в положение, соответствующее точке, подлежащей локальному укреплению (армированию).

Верхней подсистемой согласно изобретению, оснащенной приводом игловодителя, можно, однако, также управлять посредством компьютерного блока согласно изобретению.

Таким образом, система согласно изобретению позволяет реализовать полностью автоматизированную производственную единицу с компьютерным управлением, в полностью автоматическом режиме осуществляющую изготовление армированного пеноматериала и прием текстильного полуфабриката на крюк.

В соответствии с еще одним примером исполнения настоящего изобретения предлагается способ зацепления текстильных полуфабрикатов крюком для армирования материалов, причем способ состоит из следующих этапов: помещение полуфабриката с нижней стороны материала, подлежащего армированию, размещение середины полуфабриката в месте зацепления (приема на крюк), втыкание крюка в подлежащий армированию материал, вложение полуфабриката в крюк и обратный ход крюка с одновременным размещением полуфабриката в подлежащем армированию материале.

Вышеупомянутые этапы способа согласно изобретению приведены для реализации способа одностороннего шитья, при котором формирование сквозных отверстий в материале осуществляется не одновременно с введением армирующего материала, то есть штифтов. При этом на фигурах 2а-f проиллюстрирована часть способа, реализация которой осуществляется с нижней стороны подлежащего армированию материала. На них, соответственно, представлен текстильный полуфабрикат (перемещение жгута), а также размещение середины полуфабриката в месте последующего зацепления (приема). Втыкание крюка в подлежащий армированию материал может производить, например, верхняя подсистема согласно изобретению, его осуществляет, например, специальное швейное устройство, предназначенное для втягивания пучков волокон в пеноматериал. Вложение полуфабриката в крюк можно реализовать, например, посредством движения крюка относительно текстильного полуфабриката. Чтобы разместить текстильный полуфабрикат в подлежащем армированию материале, крюк возвращается, покидая материал, причем после эт