Способ введения в эксплуатацию парциального газофазного окисления акролеина в акриловую кислоту или метакролеина в метакриловую кислоту на гетерогенном катализаторе

Иллюстрации

Показать всеИзобретение относится к усовершенствованному способу введения в эксплуатацию газофазного парциального окисления на гетерогенном катализаторе акролеина в акриловую кислоту и метакролеина в метакриловую кислоту на фиксированном слое катализатора, который находится в кожухотрубном реакторе в реакционных трубках вертикально расположенного пучка реакционных трубок, заключенного в кожух реактора, когда оба конца каждой из реакционных трубок открыты и каждая реакционная трубка своим верхним концом плотно входит в сквозное отверстие плотно встроенной в верхнюю часть кожуха реактора верхней трубной решетки, а своим нижним концом плотно входит в сквозное отверстие плотно встроенной в нижнюю часть кожуха реактора нижней трубной решетки, при этом внешняя поверхность реакционных трубок, верхняя и нижняя трубная решетки, а также кожух реактора вместе ограничивают пространство, окружающее реакционные трубки, при этом также каждая из двух трубных решеток закрыта крышкой реактора с не менее чем одним отверстием, когда для введения в эксплуатацию в реакторные трубки кожухотрубного реактора через не менее чем одно обозначаемое далее как Е отверстие в одной из двух крышек реактора подают исходную газообразную реакционную смесь, содержащую ≥3 объемн. % акролеина или метакролеина и, кроме того, молекулярный кислород, а образовавшуюся в результате парциального окисления в газовой фазе акролеина или метакролеина в акриловую кислоту или в метакриловую кислоту при прохождении через расположенный в реакционных трубках фиксированный слой катализатора газообразную смесь продуктов, содержащую акриловую кислоту или метакриловую кислоту, отводят через не менее чем одно отверстие другой крышки реактора, при этом со стороны кожуха на реакционные трубки кожухотрубного реактора подают не менее чем один жидкий теплоноситель, движение которого организовано так, чтобы каждая из обращенных друг к другу поверхностей обеих трубных решеток была покрыта жидким теплоносителем, и при этом не менее чем один жидкий теплоноситель поступает в окружающее реакционные трубки пространство с температурой и выходит снова из окружающего реакционные трубки пространства с температурой . К тому моменту времени, когда происходит введение в эксплуатацию, содержащую ≥3 объемн. % акролеина или метакролеина, исходную газообразную реакционную смесь подают через не менее чем одно отверстие Е в крышке реактора, при этом температура не менее чем одного жидкого теплоносителя, который контактирует с трубной решеткой, закрытой крышкой реактора с не менее чем одним отверстием Е, далее ее будут обозначать как реакторную решетку Е, составляет не менее 290°С, поступающая через не менее чем одно отверстие Е исходная газообразная реакционная смесь имеет температуру ≤285°С и температура обращенной к крышке реактора с не менее чем одним отверстием Е поверхности реакторной решетки Е, далее ее будут обозначать как поверхность реакторной решетки Е, составляет ≤285°С. 15 з.п. ф-лы, 4 ил., 6 табл., 3 пр.

Реферат

Настоящее изобретение относится к способу введения в эксплуатацию парциального газофазного окисления акролеина в акриловую кислоту или метакролеина в метакриловую кислоту на гетерогенном катализаторе в фиксированном слое катализатора, находящегося в кожухотрубном реакторе в реакционных трубках вертикально расположенного пакета реакционных трубок, который заключен в кожух реактора, при этом оба конца каждой отдельной реакционной трубки открыты и каждая реакционная трубка своим верхним концом плотно входит в сквозное отверстие герметично закрепленной в кожухе верхней части реактора верхней трубной решетки и своим нижним концом плотно входит в сквозное отверстие герметично закрепленной в кожухе в нижней части реактора нижней трубной решетки, при этом внешняя поверхность реакционных трубок, верхняя и нижняя трубная решетка и кожух реактора вместе образуют окружающее реакционные трубки пространство, кроме того, поверх каждой из двух трубных решеток находятся крышки реактора с не менее чем одним отверстием, через которое в пусковом режиме подают в реакционные трубки кожухотрубного реактора через не менее чем одно обозначаемое далее как Е отверстие в одной из двух крышек реактора исходную реакционную смесь, содержащую ≥3 объемн. % акролеина или метакролеина и, кроме того, молекулярный кислород, и отводят через не менее чем одно отверстие в другой крышке реактора содержащуюся в газовой смеси продуктов реакции акриловую кислоту или метакриловую кислоту, образовавшуюся в результате парциального газофазного окисления акролеина или метакролеина при прохождении через находящийся в реакционных трубках фиксированный слой катализатора, в это же время внутри кожуха кожухотрубного реактора реакционные трубки обтекает не менее чем один жидкий теплоноситель так, чтобы каждая из двух трубных решеток была покрыта жидким теплоносителем и чтобы при этом по крайней мере один жидкий теплоноситель подавался в окружающее реакционные трубки пространство с температурой и снова выводился из окружающего реакционные трубки пространства с температурой .

Акриловая кислота и метакриловая кислота представляют собой реакционноспособные мономеры, которые в виде кислот или в виде их алкиловых эфиров подходят, например, для получения продуктов полимеризации, которые могут найти применение, в частности, в качестве клеящих веществ или абсорбентов для воды (например, для использования в области гигиены).

Известно промышленное получение акриловой кислоты и метакриловой кислоты путем парциального окисления на гетерогенном катализаторе в газовой фазе их предшественников - акролеина и метакролеина, когда фиксированный слой катализатора находится в реакционных трубках описанного выше кожухотрубного реактора, при этом внутри кожуха кожухотрубного реактора на реакционные трубки подают не менее чем один жидкий теплоноситель так, чтобы жидкий теплоноситель контактировал с обеими обращенными друг к другу поверхностями двух трубных решеток (см., например, заявку на европейский патент №А 700893, заявку на патент ФРГ №А 4431949, заявку на международный патент №03/057653, заявку на европейский патент №А 1695954, заявки на международные патенты №03/055835, №03/059857, №03/076373, а также заявку на патент ФРГ №69915952 Т2).

Как правило, конструкционные детали кожухотрубного реактора изготавливают из стали. При этом в качестве конструкционной стали могут быть использованы как нержавеющая сталь (например, с номером материала по нормам DIN 1.4541 или с номером материала 1.4571 (например, по нормам DIN EN 10020)), так и черный металл, например, ферритная сталь (например, это конструкционные материалы 1.0481, 1.0315 по нормам DIN или конструкционный материал 1.0425 (DIN EN 10020)). Чаще всего все конструкционные детали кожухотрубного реактора выполняют из стали одного сорта.

Пространство, ограничиваемое внешними поверхностями реакционных трубок, двух трубных решеток и кожуха реактора, через которое пропускают жидкий теплоноситель, в данном описании называется пространством, окружающим реакционные трубки. В простейшем случае через пространство, окружающее реакционные трубки, пропускают только один жидкий теплоноситель (далее это будет называться способом с использованием одной зоны теплообмена в кожухотрубном реакторе с одной зоной теплообмена).

В пространстве, окружающем реакционные трубки, обычно в его верхней или в его нижней области, осуществляется подвод теплоносителя при температуре на входе через отверстия в кожухе реактора, а на его противоположном конце с температурой на выходе через отверстия в кожухе реактора осуществляется отвод его из пространства, окружающего реакционные трубки.

В результате экзотермического эффекта парциального окисления в газовой фазе во время проведения парциального окисления оказывается больше . С помощью теплообменника у выходящего из окружающего реакционные трубки пространства жидкого теплоносителя отбирается часть тепла или все количество тепла до того, как он снова будет введен в окружающее реакционные трубки пространство с температурой . В окружающем реакционные трубки пространстве жидкий теплоноситель может в принципе протекать вдоль реакционных трубок по простой прямоточной схеме или по противоточной схеме по отношению к реакционной смеси, проходящей через реакционные трубки. Однако с помощью соответствующих преграждающих теплоносителю путь тарелок он может протекать около реакционных трубок и с переменой направления потока, в результате чего понятие прямоточного режима или противоточного режима по отношению к направлению потока реакционной смеси в реакционных трубках может относиться только ко всему окружающему реакционные трубки пространству.

В таких условиях использования теплоноситель должен представлять собой жидкость, то есть с точки зрения его применения технически целесообразно, чтобы он имел температуру плавления в пределах от 50 до 250°С, в предпочтительном случае от 150 до 200°С.

В роли таких жидких теплоносителей могут выступать, например, расплавы таких солей, как нитрат калия, нитрит калия, нитрит натрия и/или нитрат натрия, а также расплавы таких металлов, как натрий, ртуть или сплавы различных металлов. Однако могут быть использованы и ионные жидкости или масляные теплоносители.

Состав смеси реакционных газов на входе, нагрузка на находящийся в реакционных трубках слой катализатора по акролеину или по метакролеину, место ввода теплоносителя в окружающее реакционные трубки пространство, значение , объемная подача теплоносителя, слой катализатора и другие условия протекания реакции выбирают, как правило, так, чтобы степень превращения акролеина из расчета на один проход реакционной смеси составляла ≥90 мольн. %, чаще всего ≥95 мольн. %, в предпочтительном случае ≥98 мольн. %, а селективность протекающего при этом образования акриловой кислоты составляла ≥90 мольн. % (или чтобы степень превращения метакролеина из расчета на один проход реакционной смеси составляла ≥50 мольн. %, чаще всего ≥60 мольн. %, в отдельных случаях ≥70 мольн. %, а селективность протекающего при этом образования метакриловой кислоты составляла ≥70 мольн. %, в предпочтительном случае ≥80 мольн. %). При этом разницу температур поддерживают, как правило, в пределах от >0 до 10°С, чаще всего в пределах от 2 до 8°С, в отдельных случаях от 3 до 6°С.

Для повышения селективности образования целевого продукта протекающее на гетерогенном катализаторе парциальное окисление в газовой фазе акролеина в акриловую кислоту или метакролеина в метакриловую кислоту можно также проводить по схеме с участием нескольких зон теплообмена (например, по схеме с участием двух зон теплообмена) в кожухотрубном реакторе с несколькими зонами теплообмена (например, в кожухотрубном реакторе с двумя зонами теплообмена).

В этом случае в окружающем реакционные трубки пространстве циркулируют несколько жидких теплоносителей (например, два жидких теплоносителя), которые (обычно это один и тот же вид теплоносителя) в основном пространственно отделены друг от друга (они могут быть отделены встроенными в окружающее реакционные трубки пространство трубными решетками, в которых есть скозные отверстия, соответствующие диаметру реакционных трубок).

Часть реакционных трубок по длине, на которой идет теплообмен с соответствующим жидким теплоносителем, представляет собой температурную или, соответственно, реакционную зону (в соответствии с этим у кожухотрубного реактора с одной зоной теплообмена есть только одна реакционная зона). В каждой отдельной температурной зоне жидкий теплоноситель может проходить так, как это происходит при реализации процесса с одной зоной теплообмена (это относится к направлению потока смеси реакционных газов). Если же речь идет о различии между и , то для каждой отдельной температурной зоны в общем случае действует все то, что говорилось о способе проведения процесса в одной реакционной зоне.

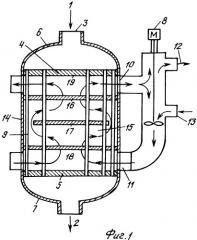

Графическое различие между способом проведения процесса в одной реакционной зоне и способом проведения в двух реакционных зонах (различие между кожухотрубным реактором с одной зоной теплообмена и кожухотрубным реактором с двумя зонами теплообмена) в качестве примера схематически показано на фиг.1 и фиг.2, входящих в данное описание. На фиг.3 и фиг.4 показаны примеры конструкции тарелок, изменяющих направление движения потока (обычно они имеют сквозные отверстия для реакционных трубок).

Процессы с использованием нескольких зон теплообмена представлены, например, в заявке на европейский патент №А 1734030, в заявках на патент ФРГ №А 10313214, №А 10313213, №А 10313211, №А 10313208, а также в цитируемом в этих заявках уровне техники. Такие процессы предпочтительны в тех случаях, когда выбирают большую нагрузку на фиксированный слой катализатора по акролеину или по метакролеину. Понятие нагрузки реакционной смеси газов или компоненты реакционной смеси газов на фиксированный слой катализатора относится к количеству реакционной смеси газов или, соответственно, компоненты реакционной смеси газов в нормальных литрах (нормальные литры (нл) - это объем, который по расчету будет занимать соответствующее количество газа при 0°С и давлении 1 атм), которое проходит в час через один литр фиксированного слоя катализатора (простая засыпка из инертного материала при этом не учитывается).

Сама исходная газообразная реакционная смесь при различных способах реализации процесса может проходить через реакционные трубки в кожухотрубном реакторе как сверху вниз, так и снизу вверх (это означает, что по крайней мере одно отверстие Е может находиться как в верхней, так и в нижней крышке реактора). То же самое относится и к потоку жидкого теплоносителя. Из газообразной смеси продуктов, образующейся в рамках парциального окисления акролеина в акриловую кислоту или метакролеина в метакриловую кислоту в газовой фазе на гетерогенном катализаторе, выделение целевого продукта проводят с использованием термических способов разделения. Для этого обычно сначала переводят целевой продукт путем конденсационного и/или абсорбционного способа в конденсированную фазу. После этого из нее в общем случае выделяют чистый продукт с использованием методик, основанных на экстракционных, ректификационных и/или кристаллизационных способах. Для этого используют, в частности, разделительные колонны с обеспечивающими эффективное разделение встроенными элементами (например, это насыпные насадки, упорядоченные насадки и/или тарелки).

Из уровня техники также известно, что гетерогенное каталитическое парциальное окисление акролеина в акриловую кислоту или метакролеина в метакриловую кислоту в газовой фазе на свежеприготовленном фиксированном слое катализатора можно проводить, как правило, при температурах не менее чем одного жидкого теплоносителя, которые отрегулированы так, чтобы там, где жидкий теплоноситель касается трубной решетки (далее по тексту она будет назваться трубной решеткой Е), относящейся к реакторной крышке с не менее чем одним отверстием Е (далее по тексту она будет назваться реакторной крышкой Е), температура жидкого теплоносителя не превышала 290°С (далее по тексту она будет называться температурой смачивания Е , она может представлять собой или ). При этом температура исходной газообразной реакционной смеси при поступлении в не менее чем одно отверстие Е (далее она будет обозначаться как ) в соответствии с данными уровня техники может быть ниже температуры смачивания Е . Это возможно потому, что реакционные трубки на определенном отрезке вдоль по направлению движения реакционной газообразной смеси обычно заполнены в начале инертными по отношению к парциальному окислению формованными телами и только после этой части начинается каталитически активный отрезок фиксированного слоя катализатора с формованными телами, содержащими каталитически эффективную активную массу. При прохождении через этот инертный отрезок пути исходная смесь реакционных газов может нагреваться до температуры теплоносителя, омывающего соответствующий каталитически активный отрезок реакционной трубки.

Само собой разумеется, что исходная реакционная газовая смесь при поступлении в не менее чем одно отверстие Е (как правило, исходная реакционная газовая смесь поступает через одно-единственное отверстие Е и отводится в виде смеси продуктов через одно-единственное отверстие в другой крышке реактора, однако в принципе для этой цели в соответствующих крышках реактора могут быть использованы и по два или по три отверстия или же несколько таких отверстий) может быть все же предварительно нагрета до значения температуры , которая в основном соответствует начальной температуре реакции. Она представляет собой температуру, при которой начинается каталитическое парциальное окисление на находящемся в реакционной трубке фиксированном слое катализатора. Поскольку парциальное окисление акролеина в акриловую кислоту или метакролеина в метакриловую кислоту в газовой фазе на гетерогенном катализаторе представляет собой ярко выраженную экзотермическую реакцию, температура реакционной газообразной смеси, реагирующей при прохождении через фиксированный слой катализатора, нормальным образом отличается от температуры жидкого теплоносителя, омывающего с внешней стороны контактные трубки с фиксированным слоем катализатора. Обычно она превышает температуру теплоносителя на входе в соответствующую реакционную зону (температурную зону), а при прохождении вдоль реакционной зоны она, как правило, достигает абсолютного максимума (максимальная точка нагревания) или она снижается по сравнению с одним из таких абсолютных максимальных значений (в соответствующих случаях она при этом может проходить через другие относительные максимальные значения) до значения на выходе.

Из уровня техники также известно, что парциальное окисление в газовой фазе акролеина в акриловую кислоту или метакролеина в метакриловую кислоту на гетерогенном катализаторе можно проводить на одном и том же катализаторе в течение длительного времени. В типичном случае время службы катализатора составляет один год и более.

Недостаток такого длительного срока эксплуатации одного и того же фиксированного слоя катализатора состоит, однако, в том, что, несмотря на используемые время от времени мероприятия по его регенерации (к этому относится, например, заявка на патент ФРГ №А 10350822), начиная с определенного момента времени эксплуатации при увеличении срока эксплуатации наступает необратимое снижение качества катализатора в фиксированном слое (см., например, заявку на патент ФРГ №А 102004025445).

Это накапливающееся с увеличением времени эксплуатации снижение качества катализатора в фиксированном слое в контактных трубках можно по крайней мере на определенное время функционирования компенсировать путем последовательного повышения на входе в окружающее реакционные трубки пространство температуры не менее чем одного жидкого теплоносителя. При таком повышении обязательно происходит и повышение значения , в результате чего с увеличением времени эксплуатации происходит также повышение температуры не менее чем одного жидкого теплоносителя там, где он контактирует с трубной решеткой Е, достигая 290°С и более. На подавляющем большинстве катализаторов, которые подходят для протекающего при гетерогенном катализе газофазного парциального окисления акролеина в акриловую кислоту или метакролеина в метакриловую кислоту, сам процесс парциального окисления может протекать при значениях до 350°С (например, при 300°С, или при 310°С, или при 320°С, или при 330°С или же при 340°С) и еще более (например, при 360°С, или при 370°С, или при 380°С, или при 390°С или же при 400°С) при сохранении вполне удовлетворительных степеней превращения и селективностей по целевым продуктам. Однако значения выше 400°С будут скорее всего исключениями.

При реализации процесса в соответствии с уровнем техники (например, по материалам заявки на патент ФРГ №А 10350822) повышение обычно не сопровождается одновременным повышением значения исходной реакционной газовой смеси. Более того, значение сохраняют обычно на том уровне, на котором исходную реакционную газовую смесь подавали в кожухотрубный реактор во время проведения парциального окисления на свежей загрузке катализатора.

Поскольку такая температура имеет значение, не превышающее 290°С, при нормальном проведении парциального окисления в газовой фазе на гетерогенном катализаторе температура обращенной к крышке с отверстием Е поверхности реакторной решетки также лежит ниже 290°С (даже, когда соответствующего теплоносителя, контактирующего с реакторной решеткой Е, составляет ≤290°С), так как при проведении процесса по непрерывной схеме эта поверхность реакторной решетки постоянно охлаждается исходной смесью реакционных газов (как правило, эта смесь поступает в количестве не менее 1000 нормальных м3 в час на м2, чаще всего не менее 1500 нормальных м3 в час на м2 или не менее 2500 нормальных м3 в час на м2 поперечного сечения реакторной решетки Е).

Однако сказанное выше не действует в том случае, когда парциальное окисление в газовой фазе на гетерогенном катализаторе должно быть остановлено. В качестве причин таких остановок можно рассматривать, например, все возможные нарушения течения процесса, перечисленные в материалах заявки на европейский патент №А 1658893 и в заявке на патент США №2004/00015012. В то же время необходимость остановки может быть обусловлена тем, что в процессе выделения целевых продуктов акриловой кислоты или метакриловой кислоты в колоннах используемых для этого эффективных устройств для разделения происходит нежелательное образование продукта полимеризации (как акриловая кислота, так и метакриловая кислота имеют ярко выраженную склонность к нежелательной радикальной полимеризации). Для удаления полимеров приходится по техническим причинам прерывать течение процесса парциального окисления.

В различных случаях прерывание парциального окисления влечет за собой и снижение начальной температуры не менее чем одного жидкого теплоносителя

для того, чтобы экономить энергию во время простоя оборудования.

Однако во многих случаях температуру , при которой по крайней мере один жидкий теплоноситель поступает в окружающее реакционные трубки пространство, сохраняют в основном и во время остановки процесса парциального окисления для того, чтобы поддерживать систему в рабочем состоянии. Одновременно при этом вследствие остановки парциального окисления через не менее чем одно отверстие для газового потока Е через кожухотрубный реактор не проходит и газовый поток или же его подают в значительно меньшем количестве по сравнению с потоком исходной реакционной газовой смеси (как правило, его количество составляет одну треть или чаще всего менее одной пятой от потока исходной реакционной газовой смеси).

Когда в таких случаях снова вводят в эксплуатацию процесс парциального окисления, через некоторое время после этого или чаще всего сразу после этого происходят нарушения процесса парциального окисления, связанные с тем, что появляются резкие скачки температуры в газовом объеме под крышкой реактора Е. Продолжительные исследования и анализы такого течения событий показали, что в случае описанных выше вариантов остановки процесса парциального окисления, в сравнении с регулярным течением процесса парциального окисления, во время остановки, как правило, повышается температура соответствующей поверхности реакторной решетки Е, которая обращена к соответствующей крышке реактора, снабженной отверстием Е (в последующем в данных материалах она будет назваться поверхностью реакторной решетки Е).

Если же при возобновлении процесса парциального окисления в газовой фазе на гетерогенном катализаторе на такую сравнительно горячую поверхность реакторной трубной решетки Е поступает исходная реакционная газовая смесь, содержащая ≥3 объемн. % акролеина или метакролеина, то в результате этого может (чем выше температура поверхности реакторной решетки Е, тем выше вероятность) запускаться (термическое) гомогенное экзотермическое радикальное окисление акролеина или метакролеина, распространяющееся в направлении, противоположном направлению потока исходной реакционной газовой смеси (и термическое разложение акролеина и метакролеина). Во всяком случае уже из соображений безопасности (если, например, при отводе тепла реакции регулярного парциального окисления в газовой фазе на гетерогенном катализаторе происходят нарушения производственного процесса, то это может вывести его из-под контроля и поэтому процесс надо сразу остановить (в соответствии с заявкой на европейский патент №А 1658893 или с заявкой на патент США №2004/00015012 прекращается подача потока исходной реакционной газовой смеси)) в крышку реактора Е устанавливают проникающий внутрь термоэлемент, реагирующий на выделяющееся при экзотермическом радикальном окислении тепло реакции и подающий команду на немедленное отключение.

В заполненных каталитическими формованными телами и/или инертными формованными телами реакционных трубках такое термическое экзотермическое гомогенное радикальное окисление акролеина или метакролеина с выделением тепла практически совсем не идет даже при температурах , поскольку высокая удельная поверхность каталитических формованных тел и/или инертных формованных тел обычно связывает образующиеся радикалы, что приводит таким образом к угасанию радикальной цепной реакции. Вследствие этого распространение термического гомогенного радикального окисления (включая сюда и разложение) обычно не затрагивает заполненные фиксированным слоем катализатора реакционные трубки.

В соответствии с этим задача настоящего изобретения состояла в том, чтобы разработать способ введения в эксплуатацию газофазного парциального окисления на гетерогенном катализаторе акролеина в акриловую кислоту или метакролеина в метакриловую кислоту на фиксированном слое катализатора, который находится в кожухотрубном реакторе в реакционных трубках вертикально расположенного пучка трубок, заключенного в кожух реактора, когда оба конца каждой из реакционных трубок открыты и каждая реакционная трубка своим верхним концом плотно входит в сквозное отверстие плотно встроенной в верхнюю часть кожуха реактора верхней трубной решетки, а своим нижним концом плотно входит в сквозное отверстие плотно встроенной в нижнюю часть кожуха реактора нижней трубной решетки, при этом внешняя поверхность реакционных трубок, верхняя и нижняя трубная решетка, а также кожух реактора вместе (совместно) ограничивают пространство, окружающее реакционные трубки, при этом также каждая из двух трубных решеток закрыта крышкой реактора с не менее чем одним отверстием, когда для введения в эксплуатацию в реакторные трубки кожухотрубного реактора через не менее чем одно обозначаемое далее как Е отверстие в одной из двух крышек реактора подают исходную газообразную реакционную смесь, содержащую ≥3 объемн. % акролеина или метакролеина и, кроме них, молекулярный кислород, а образовавшуюся в результате парциального окисления в газовой фазе акролеина или метакролеина в акриловую кислоту или в метакриловую кислоту при прохождении через расположенный в реакционных трубках фиксированный слой катализатора газообразную смесь продуктов, содержащую акриловую кислоту или метакриловую кислоту, отводят через не менее чем одно отверстие другой крышки реактора, при этом со стороны кожуха реакционные трубки кожухотрубного реактора покрыты не менее чем одним жидким теплоносителем, движение которого организовано так, чтобы каждая из обращенных друг к другу поверхностей обеих трубных решеток была покрыта не менее чем одним жидким теплоносителем, и при этом не менее чем один жидкий теплоноситель поступает в окружающее реакционные трубки пространство с температурой и выходит снова из окружающего реакционные трубки пространства с температурой , отличающийся тем, что к тому моменту времени, когда происходит введение в эксплуатацию, содержащую ≥3 объемн. % акролеина или метакролеина, исходную газообразную реакционную смесь подают через не менее чем одно отверстие Е в крышке реактора,

- при этом температура не менее чем одного жидкого теплоносителя, который контактирует с трубной решеткой, закрытой крышкой реактора с не менее чем одним отверстием Е, далее ее будут обозначать как реакторную решетку Е, составляет не менее 290°С,

- поступающая через не менее чем одно отверстие Е исходная газообразная реакционная смесь (при входе ее в не менее чем одно отверстие Е) имеет температуру ≤285°С и

- температура обращенной к крышке реактора с не менее чем одним отверстием Е поверхности реакторной решетки Е, далее ее будут обозначать как поверхность реакторной решетки Е, составляет ≤285°С.

Температура не менее чем одного жидкого теплоносителя (для соответствующего изобретению способа могут быть использованы все названные в представленных выше частях текста жидкие теплоносители), который контактирует с трубной решеткой Е (эта температура в данных материалах обозначается как ), при соответствующем изобретению введении в эксплуатацию может также составлять ≥291°С, или ≥292°С, или ≥293°С, или ≥294°С, или ≥295°С, или ≥296°С, или ≥297°С, или ≥298°С, или ≥299°С, или ≥300°С, или ≥301°С, или ≥302°C, или ≥303°C, или же ≥304°С. Само собой разумеется, что при реализации соответствующего изобретению способа температура может также составлять ≥305°С, или ≥310°С, или ≥315°C, или же ≥320°С. При реализации соответствующего изобретению способа возможны даже значения и ≥340°C, в частности, в тех случаях, когда речь идет о парциальном окислении метакролеина в метакриловую кислоту на гетерогенном катализаторе. Однако, как правило, принимает значения ≤400°С, обычно ≤375°С и чаще всего ≤350°С. Само собой разумеется, что при соответствующем изобретению введении в эксплуатацию каждое из названных выше ограничений со знаком «≥» может действовать и для TW E. Само собой разумеется, что при соответствующем изобретению запуске процесса каждое из названных выше ограничений со знаком «≥» может, соответственно, действовать в каждом отдельном случае одновременно как для так и .

Температура исходной газообразной реакционной смеси при входе ее в отверстие Е, или иначе , при соответствующем изобретению введении в эксплуатацию при всех специально названных в данных материалах значениях и может составлять ≤285°С или ≤280°С, или ≤275°С, или ≤270°С, или ≤260°С, или ≤250°С, или ≤240°С, или ≤220°С, или ≤210°C, или же ≤200°С.Однако обычно при соответствующем изобретению введении в эксплуатацию лежит выше (в предпочтительном случае по крайней мере на 5°С выше) точки росы исходной газообразной реакционной смеси. Это та самая температура, при которой при выбранном составе исходной газообразной реакционной смеси и при выбранном рабочем давлении в исходной газообразной реакционной смеси происходит процесс конденсации (образование капелек жидкости) в исходной газообразной реакционной смеси. Исходная газообразная реакционная смесь, содержащая капельки жидкости, при прохождении через фиксированный слой катализатора может его повредить. В общем случае предпочтение отдается низким значениям . Это правило действует, в частности, в тех случаях, когда в реакционных трубках по направлению движения потока исходной газообразной реакционной смеси находится сначала слой из инертных формованных тел. Протяженность такого инертного слоя может составлять до 10% или до 20% или же до 30% от длины реакционных трубок. Как правило, она составляет не менее 5% от этой длины. В предпочтительном случае составляет от 200 до 260°С, в частности, в тех случаях, когда парциальное окисление акролеина в акриловую кислоту или метакролеина в метакриловую кислоту не сопряжено с предшествующим парциальным окислением соответствующего олефина в акролеин или в метакролеин, может также принимать значение от 90 до 150°С.

Кроме того, при соответствующем изобретению введении в эксплуатацию предпочтительно, чтобы температура на обращенной к крышке с не менее чем одним отверстием Е поверхности трубной решетки, то есть поверхности реакторной трубной решетки Е, составляла ≤280°С, в целесообразном случае ≤275°С, в целесообразном случае ≤270°С, в особо целесообразном случае ≤265°С, в самом целесообразном случае ≤260°С, в особо предпочтительном случае ≤255°С, в самом предпочтительном случае ≤250°С или ≤245°С, или ≤240°С, в самом благоприятном случае ≤235°С или ≤230°С, или ≤225°С, или ≤220°С, или ≤215°С, или ≤210°С, или ≤205°С, или ≤200°С.Эта температура реакторной трубной решетки Е в данных материалах обозначается также как . Поскольку температура поверхности реакторной трубной решетки Е по всей поверхности Е по необходимости не должна быть единой при всех режимах эксплуатации (как правило, температуры в центре и на доступной реакционному газу периферии реакторной решетки несколько повышены), в соответствии с данными материалами , в частности, должна быть самой высокой из двух этих температур, которую получают при измерении температуры на обозначенной периферии (на внешнем круге реакционных трубок) и в центре реакторной трубной решетки.

В соответствии с изобретением благоприятные результаты при введении в эксплуатацию получают, например, в случаях, когда одновременно соблюдается условие:

- (а также, соответственно, ) ≥290°С, , ; или

- (а также, соответственно, ) ≥290°С, , ; или

- (а также, соответственно, ) ≥290°С, , ; или

- (а также, соответственно, ) ≥290°С, , ; или

- (а также, соответственно, ) ≥290°С, , ; или

- (а также, соответственно, ) ≥290°С, , ; или

- (а также, соответственно, ) ≥290°С, , ; или

- (а также, соответственно, ) ≥290°С, , ; или

- (а также, соответственно, ) ≥290°С, , ; или

- (а также, соответственно, ) ≥290°С, , ; или

- - (а также, соответственно, ) ≥290°С, , ; или

- (а также, соответственно, ) ≥290°С, , ; или

- (а также