Способ каталитического превращения 2-гидрокси-4-метилтиобутаннитрила (гмтбн) в 2-гидрокси-4-метилтиобутанамид (гмтба)

Иллюстрации

Показать всеИзобретение относится к каталитическому превращению 2-гидрокси-4-метилтиобутаннитрила (ГМТБН) в 2-гидрокси-4-метилтиобутанамид (ГМТБА). Полученный ГМТБА использован далее для получения 2-гидрокси-4-метилтиобутановой кислоты (ГМТБК). Способ превращения ГМТБН с образованием ГМТБА осуществляют в присутствии твердого катализатора, содержащего активную фазу. Указанная активная фаза включает по меньшей мере один оксид металла, выбранный из оксида меди, оксида никеля, оксида железа, оксида циркония, оксида марганца, оксида церия и комбинаций указанных оксидов. Катализатор формуют в присутствии по меньшей мере одного разжижителя. Разжижитель выбирают, в частности, из оксида циркония, оксида титана, оксида алюминия, диоксида кремния, глин, таких как бентониты и аттапульгит. Формованный катализатор подвергают тепловой обработке. Превращение проводят в среде, по существу не содержащей сильной неорганической кислоты. Способ получения ГМТБК включает стадии: 1) превращение ГМТБН в ГМТБА вышеуказанным способом; 2) проводят превращение ГМТБА в ГМТБК. Технический результат - увеличенный срок службы катализатора; возможность осуществления реакции в реакторе непрерывного типа; ограничение образования побочных продуктов. 2 н. и 21 з.п. ф-лы, 1 ил., 1 табл., 5 пр.

Реферат

Настоящее изобретение относится к каталитическому превращению 2-гидрокси-4-метилтиобутаннитрила (ГМТБН) в 2-гидрокси-4-метилтиобутанамид (ГМТБА), как показано ниже.

Полученный таким образом ГМТБА может быть использован, например, для получения 2-гидрокси-4-метилтиобутановой кислоты (ГМТБК), гидроксианалога метионина, тогда как метионин, в свою очередь, является незаменимой аминокислотой, широко применяемой в качестве кормовой добавки в питании животных.

Значительное число документов описывает каталитическое превращение 2-гидрокси-4-метилтиобутиронитрила (ГМТБН) в 2-гидрокси-4-метилтиобутирамид (ГМТБА) и/или в 2-гидрокси-4-метилтиобутановую кислоту (ГМТБК).

В частности, было описано такое превращение в присутствии сильных неорганических кислот, таких как серная кислота, в стехиометрических или сверхстехиометрических количествах. Основным недостатком применения сильных неорганических кислот являются их мощные каталитические свойства, что не позволяет контролировать селективность в отношении ГМТБА и приводит, к тому же, к образованию весьма значительного количества неорганических веществ, от которых сложно избавиться. В самом деле, каталитическая активность сильных минеральных кислот в отношении ГМТБН такова, что весь введенный в реакцию ГМТБН претерпевает очень быстрое превращение. Полученный ГМТБА может, в частности, реагировать с водой с образованием ГМТБК и аммония. В случае, к примеру, серной кислоты, таковая может вступать в реакцию с высвободившимся аммиаком с образованием сульфата аммония, который требует дальнейшей обработки.

По причинам, связанным с защитой окружающей среды, в качестве альтернативы такой кислотной гидратации используют ферментативный способ, при котором нитрилгидратаза, например, из Rhodococcus (например, в соответствии с патентными документами US 6900037 B2 и WO 2002/070717 A2), может превращать ГМТБН в ГМТБА. Основной недостаток этого способа состоит в сложности синтеза ферментов и их последующего извлечения из реакционной среды после получения ГМТБА. Патентный документ WO 2002/00869 предлагает решение для извлечения ферментов из реакционной среды, которое состоит в использовании нерастворимых в воде гранул, содержащих фермент. Тем не менее, способ изготовления таких гранул сложен, а каталитическая активность фермента в таких гранулах весьма значительно снижена. Низкая каталитическая активность позволяет добиться высокой селективности в отношении ГМТБА, однако время реакции превращения ГМТБН в ГМТБА приходится увеличивать.

Известны также гетерогенные каталитические процессы. В соответствии с патентом US 5386056, гидратацию ГМТБН осуществляют в присутствии катализатора на основе оксида марганца в смеси вода-ацетон (450/150). Количество используемого при этом оксида марганца составляет 0,75 моль на 1 моль циангидрина. Оказалось, что такая реакция трудновоспроизводима, поскольку она сильно зависит от природы используемого оксида марганца. Например, в присутствии пиролюзита не происходит никакой реакции. Кроме того, условия гидратации ГМТБН согласно этому патенту сложно оптимизировать для достижения воспроизводимого выхода при отсутствии побочных продуктов.

Патент FR 2750987 описывает реакцию гидратации ГМТБН или циангидрина метилпропиоаминонитрила в соответствующий амид при низкой температуре (от 0 до 60°C) в воде в присутствии катализатора на основе марганца с подложкой из диоксида кремния, без какого бы то ни было образования продуктов окисления по атому серы. Согласно этому патенту молярное соотношение MnO2/ГМТБН или MnO2/циангидрин метилтиопропиоаминонитрила составляет от 0,05 до 1,5. Массовое соотношение оксида марганца и диоксида кремния, предпочтительно, составляет от 5 до 10%. Из примеров, приведенных в цитируемом патенте FR 2750987, явствует, что закрепление оксида марганца на диоксиде кремния позволяет повысить селективность реакции, но малые количества сорбированной активной фазы приводят к увеличению времени реакции и очень низким концентрациям циангидрина.

Специалистам известно, что количество воды в реакционной среде не является критичным для осуществления реакции, но если время реакции слишком велико и/или температура слишком высока, то часть полученного ГМТБА может вступать в реакцию с водой из реакционной среды с образованием ГМТБК и/или побочных продуктов конденсации ГМТБА. Кроме того, в случае образования ГМТБК, высвобожденный аммиак приводит к повышению водородного потенциала (pH) реакционной среды, в которой, при щелочном pH, происходит разрушение ГМТБН, еще не вступившего в реакцию, и, следовательно, значительное общее снижение образования ГМТБА.

Так, в патенте EP 0601195 A1, который описывает способ получения ГМТБК в три последовательных стадии, первая из которых состоит в каталитическом превращении ГМТБН в ГМТБА в присутствии гетерогенного катализатора, предпочтительно, оксида марганца или бората щелочного металла (тетраборат натрия), рекомендуется заменять часть воды в реакционной среде органическим растворителем, растворимым в воде, таким как ацетон или метиловый спирт, и добавлять серную кислоту для повышения селективности реакции. Согласно этому патенту для улучшения характеристик реакции добавляют серную кислоту, но в очень ограниченном количестве, только во избежание образования аммиака. В этих примерах наилучший выход ГМТБА, достигаемый спустя 6 часов реакции при 60°C в присутствии оскида марганца и серной кислоты в растворителе вода/ацетон, составляет 89%.

В целом, существующий уровень развития техники показывает, что весьма сложно одновременно достичь и высокой каталитической активности при гидратации ГМТБН, и высокой селективности в отношении ГМТБА. Лучшие показатели описаны для катализаторов на основе оксида марганца. В частности, лучшая селективность получена в случае оксида марганца на подложке из диоксида алюминия. Низкое содержание сорбированного оксида марганца заставляет проводить реакцию в течение весьма длительного времени или использовать реакционную среду с очень низкими концентрациями ГМТБН.

Одна из целей настоящего изобретения состоит в создании альтернативы вышеописанным способам, которая бы не имела указанных недостатков.

Таким образом, первая задача настоящего изобретения состоит в том, чтобы предложить достаточно активный и избирательный твердый катализатор для получения 2-гидрокси-4-метилтиобутанамида (ГМТБА) из 2-гидрокси-4-метилтиобутаннитрила (ГМТБН) за короткое реакционное время с ограничением образования нежелательных побочных продуктов и без добавления сильных минеральных кислот во избежание образования неорганических примесей для предупреждения распада ГМТБН.

Авторы настоящего изобретения обнаружили, что формование активной фазы для избирательной гидратации ГМТБН с образованием ГМТБА делает возможным получение твердого катализатора, активного в данных условиях, что позволяет ограничить время реакции и, сверх того, улучшить селективность реакции. Формование активной фазы осуществляют в разжижителе.

Было также обнаружено, что формование активной фазы для избирательной гидратации ГМТБН с образованием ГМТБА в разжижителе позволяет повысить количество эффективной и доступной для реакции активной фазы, а также позволяет улучшить свойства механической устойчивости катализатора.

Усиление механической устойчивости катализатора позволяет снизить потерю активности катализатора с течением времени в результате выщелачивания активной фазы катализатора в реакционной среде. Настоящее изобретение позволяет, таким образом, дополнительно увеличить срок службы катализатора.

Наконец, еще одно преимущество формованного твердого катализатора состоит в том, что таковой позволяет осуществлять реакцию в реакторе непрерывного типа. При этом очень просто контролировать время реакции. Отделение катализатора от реакционной среды при этом облегчается. Восстановление катализатора также легко осуществить в реакторе, например, с потоком воздуха при повышенной температуре.

Таким образом, первой задачей изобретения является способ каталитического превращения ГМТБН в ГМТБА в присутствии твердого катализатора, включающего в себя активную фазу, причем упомянутый катализатор является формованным, и указанное превращение проводят в среде, по существу не содержащей сильной неорганической кислоты.

Термин "по существу не содержащий сильной неорганической кислоты" следует понимать как обозначающий, что если кислота и есть, то в следовых количествах, либо в количестве менее 0,1 масс.% по отношению к общей массе реакционной среды.

В соответствии с настоящим изобретением, активная фаза для избирательной гидратации ГМТБН с образованием ГМТБА состоит, по меньшей мере, из одного оксида металла. Содержание этой активной фазы составляет, предпочтительно, по меньшей мере, 30 масс.% по отношению к общей массе катализатора.

Металлические элементы, входящие в состав упомянутых оксидов, предпочтительно выбирают из группы, в которую входят медь, никель, железо, цирконий, марганец, церий и их сочетания. Предпочтительными оксидами металлов являются оксид марганца и оксид церия, они могут входить в состав катализатора вместе или каждый в отдельности, чтобы способствовать избирательной гидратации ГМТБН с образованием ГМТБА.

Согласно другому признаку настоящего изобретения, разжижитель выбирают из группы, в которую входят оксид циркония, оксид титана, оксид алюминия, диоксид кремния, глины, такие как бентониты и аттапульгиты, а также сочетания вышеуказанных веществ. Содержание разжижителя составляет, предпочтительно, не более 70 масс.% по отношению к общей массе катализатора. В качестве предпочтительного разжижителя согласно настоящему изобретению можно привести оксид алюминия, диоксид кремния и их сочетания.

Формование катализатора, как правило, включает, по меньшей мере, первую стадию формования активной фазы с последующей второй стадией тепловой обработки. В качестве примера способа формования катализатора можно привести способы с осуществлением влажной грануляции или экструзии в присутствии связующего. Стадия тепловой обработки, как правило, состоит из стадии сушки при низкой температуре от 50°C до 100°C, с последующей стадией обжига с целью выявления активной фазы при температуре от 200 до 600°C.

Термин "связующее" следует понимать как обозначающий любое связующее, выбранное из таких веществ, как вода, природные полимеры, органические полимеры и сахара, характеризующееся тем, что оно может обеспечить когезию активной фазы с разжижителем в ходе приготовления катализатора.

Термин "природный полимер" следует понимать как обозначающий любой природный полимер, например, такой, как крахмал, желатин, альгиновая кислота, альгиновокислый натрий и их сочетания.

Термин "органический полимер" следует понимать как обозначающий любой органический полимер, например, такой, как поливинилпирролидон, метилцеллюлоза, полиэтиленгликоль и их сочетания.

Термин "сахар" следует понимать как обозначающий любой сахар, например, такой, как глюкоза, сахароза, сорбит и их сочетания.

Этот список связующих приведен с иллюстративной целью и не является исчерпывающим. Таким образом, любое связующее, которое позволяет улучшить какие-либо свойства настоящего изобретения, является приемлемым. При этом предпочтительными являются связующие, не приводящие к образованию токсичных соединений и сами не являющиеся токсичными для окружающей среды и каталитической реакции.

Первый вариант осуществления способа получения указанных композиций посредством грануляции включает в себя следующие стадии:

- получение смеси порошкообразных активной фазы и разжижителя в пропорциях, которые определяются желаемым составом формуемого катализатора

- получение мелких гранул (<1 мм) желаемого состава, которые называются затравками;

- получение разбавленного раствора связующего;

- помещение затравок в кювету для грануляции, также называемую "чашечный гранулятор" медленное непрерывное добавление к указанным затравкам предварительно приготовленной смеси активной фазы и порошков разжижителя при одновременном распылении раствора связующего;

- изготовление гранул, которые "разделяются естественным образом при центрифугировании" и удаляются из кюветы сразу после достижения желаемого размера, что регулируется скоростью вращения и наклоном кюветы;

- сушка и обжиг гранул.

В другом варианте осуществления способа получения указанных композиций путем грануляции в смесителе применяют гранулятор с низким или высоким усилием сдвига.

Такие смесители снабжены одним или несколькими роторами лопастного, штыревого или сошникового типа, который(е) позволяет(ют) привести в движение порошкообразную смесь. Этот вариант включает следующие стадии:

- получение смеси порошкообразных активной фазы и разжижителя в пропорциях, которые определяются желаемым составом формуемого катализатора;

- включение связующего в форме аэрозоля, что позволяет обеспечить рост гранул и контролировать гранулометрический состав путем регулирования подачи связующего; другими важными параметрами грануляции являются скорость вращения и время контакта.

Гранулы после дополнительной сферонизации или без таковой подвергаются далее сушке и обжигу.

Третий вариант осуществления способа получения каталитических составов посредством экструзии включает следующие стадии:

- получение смеси порошкообразных активной фазы и разжижителя в пропорциях, которые определяются желаемым составом формуемого катализатора;

- добавление связующего;

- перемешивание полученной смеси до пастообразного состояния;

- внесение полученной пасты в фильеру желаемого диаметра;

- извлечение заготовок желаемого диаметра и их нарезка на желаемую длину;

- получение экструдированного материала;

- сушка и отжиг экструдированного материала.

Экструдированный материал можно получать непрерывно при помощи экструдера, в который помещают смесь порошкообразных веществ, а именно активных фаз и разжижителей, а затем связующее. Таким образом, пастообразная смесь образуется in situ на шнеке, например на простом шнеке или двойном шнеке, после чего выдавливается в форме "полос спагетти", длину которых можно контролировать составом смеси либо механически, например, с помощью вращающегося ножа. Далее экструдаты подвергают сушке и обжигу.

Катализатор, соответствующий настоящему изобретению, обладает высокой активностью в отношении избирательной гидратации ГМТБН с образованием ГМТБА, происходящей с высокой эффективностью при температуре от 0 до 100°C, в более частном случае от 20 до 90°C.

Длительность реакции, предпочтительно, превосходит 45 минут, более предпочтительно превосходит 60 минут.

Каталитическую гидратацию ГМТБН с образованием ГМТБА могут осуществлять в жидкой или в газообразной фазе.

В этих условиях ГМТБН находится в растворе в концентрации от 20 до 80% по отношению к общей массе раствора. Это может быть раствор в одном растворителе или в смеси растворителей, выбранных из воды и водорастворимых растворителей, например, ацетона и метанола.

В одном из вариантов осуществления настоящего изобретения ГМТБН находится в реакционной среде, из которой он образуется. Он может, например, быть получен путем реакции синильной кислоты с 3-метилтиопропионовым альдегидом (МТПА) или же из акролеина и синильной кислоты без выделения промежуточных продуктов реакции и с последующим добавлением метил меркаптана (MSH).

Каталитическая гидратация ГМТБН с получением ГМТБА может осуществляться в закрытом реакторе или непрерывно. При промышленном производстве реакцию можно проводить в реакторе непрерывного типа с неподвижным слоем катализатора или при интенсивном перемешивании реактора, причем предпочтительной является реакция непрерывного типа на неподвижном слое катализатора.

Как указано выше, способ согласно настоящему изобретению можно выгодным образом применять при получении 2-гидрокси-4-метилтиобутановой кислоты (ГМТБК), в соответствии со следующими стадиями:

- осуществляют превращение ГМТБН в ГМТБА способом, соответствующим настоящему изобретению, как описано выше;

- осуществляют превращение ГМТБА в ГМТБК.

Стадию превращения ГМТБА в ГМТБК могут осуществлять в условиях, хорошо известных специалистам.

Так, эту стадию могут осуществлять каталитическим путем в присутствии катализатора на основе одного или нескольких оксидов металлов, предпочтительно выбранных из диоксида титана и дикосида циркония.

Эту стадию могут также осуществлять путем гидролиза в присутствии кислоты, например неорганической кислоты, выбираемой из H2SO4, H3PO4 и HCl. В качестве примера, кислотой является H2SO4, а условия реакции соответствуют описаниям в патентной заявке ЕР-А-1 097 130.

ГМТБК также может быть получена из ГМТБА ферментативным путем в присутствии амидазы.

Если она получена в виде соли аммония (ГМТБС), то такая соль, возможно в смеси с ГМТБК, подвергается дополнительной обработке, состоящей в нейтрализации, электродиализе или дистилляции. Стадию нейтрализации могут осуществлять на ионообменных смолах или посредством кислотной нейтрализации.

Нижеследующие примеры служат для иллюстрации настоящего изобретения и не ограничивают его объем.

ПРИМЕР 1: Изготовление катализатора А

Путем влажной грануляции формовали катализатор следующего состава: 90 масс.% оксида церия и 10 масс.% оксида алюминия.

Для приготовления данного катализатора использовали оксид церия марки Rhodia, HSA-5, оксид алюминия SB3 Condéa и воду в качестве связующего.

Готовили порошкообразную смесь состава: 90 масс.% оксида церия и 10 масс.% оксида алюминия. 10 масс.% этой смеси формовали в виде затравок на чашечном грануляторе. Затем медленно и непрерывно вводили порошкообразную смесь и одновременно распыляли воду для обеспечения эффективной грануляции. Образующиеся гранулы "отделяли естественным путем при центрифугировании", они выходили из кюветы по достижении желаемых гранулометрических показателей (4-5 мм), которые регулировали, изменяя скорость вращения и наклон кюветы.

Гранулы собирали, сушили в сушильном шкафу 12 часов при 60°C, затем обжигали 2 часа при 500°C.

ПРИМЕР 2: Изготовление катализатора Б

Формовали путем экструзии катализатор следующего состава: 90 масс.% альфа-оксида марганца и 10 масс.% диоксида алюминия.

Для приготовления этого катализатора использовали альфа-оксид марганца HSA производства Comilog (серия №103514-12) и оксид алюминия SB3 Condea.

Готовили смесь порошков "90 масс.% альфа-оксида марганца" и "10 масс.% оксида алюминия".

В смеситель Brabender помещали 67 г полученной смеси и добавляли 32 мл очищенной воды в течение 8 мин. Длительность перемешивания после добавления воды составляла 20 минут. Затем полученную пасту помещали в фильеру с множественными отверстиями диаметром 1,5 мм. При этом получали гладкие и ломкие "полосы спагетти", которые далее сушили в сушильном шкафу в течение 18-ти часов при 60°C. Высушенные "полосы спагетти" обжигали в течение 2 часов при 400°C.

Полученный таким образом экструдированный материал после обжига имел длину от 3 до 20 мм.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 3: Изготовление катализатора В согласно патенту FR 2750987

Растворяли KMnO4 (15,6 г; 95,9 ммоль) в воде (240 мл) при температуре окружающей среды в одногорлой колбе на 1 л. Затем добавляли оксид алюминия-60 (Merck, 240 г) и перемешивали механически в продолжение 2-х часов. Потом выпаривали воду при пониженном давлении на роторном испарителе (на бане при 60°C). Полученный при этом фиолетовый порошок постепенно добавляли к раствору MnSO4-H2O (37,2 г; 220,1 ммоль) в воде (400 мл). Полученную смесь перемешивали в продолжение 3-х часов, и коричневатую твердую фазу собирали фильтрованием через пористое стекло. Собранное вещество промывали водой до полного исчезновения ионов марганца (определяемых по выпадению осадка при реакции с аммиаком) в промывных водах. Затем собранное вещество тщательно высушивали на фильтре и помещали в чашки Петри слоем толщиной 0,5 см и сушили в вытяжном сушильном шкафу в течение 2-х часов. При этом получали тонкий коричневый порошок в количестве 248 г.

ПРИМЕР 4: Гидратация 2-гидрокси-4-метилтиобутаннитрила с образованием 2-гидрокси-4-метилтиобутанамида в присутствии порошкообразных катализаторов А, Б и В.

В этом примере приведены результаты измерения превращения 2-5-гидрокси-4-метилтиобутаннитрила в присутствии композиций из предыдущих примеров, полученные нижеследующим образом.

5 г вещества по любому из предшествующих примеров размалывали и просеивали таким образом, чтобы собрать фракцию с размером зерен от 100 до 200 мкм.

0,6 г этой гранулометрической фракции помещали в пробирку Шота. Затем в пробирку Шота с катализатором добавляли реакционную смесь, представленную водным раствором, содержащим 23 масс.% ГМТБН. В пробирку с реакционной смесью помещали магнитный якорь и перемешивали содержимое пробирки для поддержания реакционной среды в однородном состоянии.

Затем реакционную смесь нагревали до 75°C. Начало времени реакции отсчитывали от момента достижения температуры 75°C.

По прошествии 60 минут прекращали нагрев и удаляли катализатор фильтрованием. Состав фильтрата анализировали посредством ВЭЖХ.

Долю ГМТБН, вступившего в реакцию на момент времени t, рассчитывали относительно начального количества ГМТБН, а селективность в отношении различных продуктов реакции, таких как ГМТБА и ГМТБК, рассчитывали как отношение количества продукта, образованного к моменту t, к количеству ГМТБН, вступившего в реакцию на момент t.

Каталитические характеристики испытанных порошкообразных катализаторов представлены в таблице 1.

| Таблица 1 | ||||

| Молотый катализатор | Время реакции (мин) | Превращение ГМТБН (%) | Избирательность по ГМТБА (%) | Избирательность по ГМТБК (%) |

| А (изобр.) | 60 | 90 | 70 | 4 |

| В (изобр.) | 60 | 100 | 93 | 2 |

| С (сравнит.) | 60 | 13 | 64 | 2 |

Из результатов, представленных в таблице 1, видно, что соединения, соответствующие настоящему изобретению, (А и Б) обладают большей каталитической активностью, чем катализатор, описанный в патенте FR 2750987 (В). В примерах, соответствующих настоящему изобретению, за 60 минут реакции при 75°C, без добавления серной кислоты, более чем 90% ГМТБН претерпевает превращение, а селективность в отношении ГМТБА в этих примерах превосходит 70%, тогда как в случае катализатора, взятого для сравнения (В), лишь 13% ГМТБН претерпевает превращение, а селективность в отношении ГМТБА составляет лишь 63%.

ПРИМЕР 5: Гидратация 2-гидрокси-4-метилтиобутиронитрила с образованием 2-гидрокси-4-метилтиобутирамида в присутствии катализатора Б.

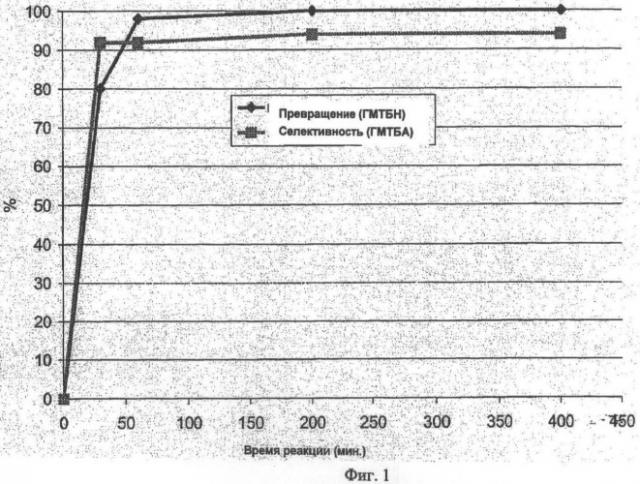

В этом примере приведены результаты измерения превращения 2-гидрокси-4-метилтиобутиронитрила в присутствии катализатора Б в течение времени в нижеследующих условиях.

80 мл катализатора Б, описанного в примере 2, помещали в стационарный (порционный) реактор с неподвижным слоем катализатора и возвратным потоком жидкой фазы. Через реактор пропускали 180 мл раствора ГМТБН в воде, содержащего 28 масс.% ГМТБН. Поток реакционной смеси в реакторе обращали по замкнутому кругу со скоростью 12 л/час. Температуру в реакторе доводили до 75°C. Время реакции отсчитывали с момента достижения температуры 75°C. Для наблюдения за ходом реакции отбирали образцы из потока реакционной смеси. Отбираемые объемы были невелики, и объем реакционной смеси в ходе всей реакции считали постоянным. Состав отобранных образцов анализировали при помощи ВЭЖХ (высокоэффективной жидкостной хроматографии).

Долю ГМТБН, вступившего в реакцию на момент времени t, рассчитывали относительно начального количества ГМТБН, а селективность в отношении ГМТБА рассчитывали как отношение количества ГМТБА, образованного к моменту t, к количеству ГМТБН, вступившего в реакцию к моменту t.

Каталитические характеристики катализатора Б в зависимости от времени представлены на Фигуре 1.

На Фигуре 1 видно, что катализатор Б весьма активен в отношении гидратации ГМТБН и высоко селективен в отношении ГМТБА. Кроме того, образуемый ГМТБА оказывается весьма устойчивым и не разлагается с образованием ГМТБК.

1. Способ каталитического превращения 2-гидрокси-4-метилтиобутаннитрила (ГМТБН) с образованием 2-гидрокси-4-метилтиобутанамида (ГМТБА) в присутствии твердого катализатора, содержащего активную фазу, при этом указанная активная фаза включает по меньшей мере один оксид металла, выбранный из оксида меди, оксида никеля, оксида железа, оксида циркония, оксида марганца, оксида церия и комбинаций указанных оксидов, при которомкатализатор формуют в присутствии по меньшей мере одного разжижителя,формованный катализатор подвергают тепловой обработке, иосуществляют превращение ГМТБН в ГМТБА в среде, по существу не содержащей сильной неорганической кислоты.

2. Способ по п.1, отличающийся тем, что разжижитель выбирают из оксида циркония, оксида титана, оксида алюминия, диоксида кремния, глин, таких как бентониты и аттапульгит, и сочетаний указанных веществ.

3. Способ по п.1 или 2, отличающийся тем, что доля активной фазы составляет не менее 30 мас.% по отношению к общей массе катализатора.

4. Способ по п.1, отличающийся тем, что доля разжижителя составляет не более 70 мас.% по отношению к общей массе катализатора.

5. Способ по п.1, отличающийся тем, что катализатор формуют, выполняя первую стадию, выбранную из экструзии и влажной грануляции.

6. Способ по п.5, отличающийся тем, что стадию формования осуществляют в присутствии связующего, обеспечивающего когезию активной фазы и разжижителя.

7. Способ по п.6, отличающийся тем, что связующее выбирают из воды, природных полимеров, органических полимеров и сахаров.

8. Способ по п.1, отличающийся тем, что стадию тепловой обработки осуществляют путем высушивания с последующим обжигом.

9. Способ по п.1, отличающийся тем, что превращение осуществляют при температуре от 0 до 100°C, предпочтительно от 20 до 90°C.

10. Способ по п.1, отличающийся тем, что длительность превращения превышает 45 мин, предпочтительно превышает 60 мин.

11. Способ по п.1, отличающийся тем, что ГМТБН находится в растворе в концентрации от 20 до 80 мас.% по отношению к общей массе раствора.

12. Способ по п.11, отличающийся тем, что ГМТБН находится в растворе в одном растворителе или в смеси растворителей, выбранных из воды и водорастворимых растворителей, таких как ацетон и метанол.

13. Способ по п.1, отличающийся тем, что ГМТБН находится в реакционной среде, в которой он был образован.

14. Способ по п.13, отличающийся тем, что ГМТБН получают в ходе реакции синильной кислоты с 3-(метилтио)пропионовым альдегидом (МТПА).

15. Способ по п.13, отличающийся тем, что ГМТБН получают из акролеина и синильной кислоты без выделения промежуточных продуктов с последующим добавлением метилмеркаптана (MSH).

16. Способ получения 2-гидрокси-4-метилтиобутановой кислоты (ГМТБК), отличающийся тем, что он включает следующие стадии:проводят превращение ГМТБН в ГМТБА способом по любому из пп.1-15,проводят превращение ГМТБА в ГМТБК.

17. Способ по п.16, отличающийся тем, что этап превращения ГМТБА в ГМТБК осуществляют в присутствии катализатора на основе одного или нескольких оксидов металлов, предпочтительно выбранных из диоксида титана и диоксида циркония.

18. Способ по п.16, отличающийся тем, что стадию превращения ГМТБА в ГМТБК осуществляют ферментативным путем в присутствии амидазы.

19. Способ по п.16, отличающийся тем, что стадию превращения ГМТБА в ГМТБК осуществляют путем гидролиза ГМТБА в присутствии неорганической кислоты, предпочтительно выбранной из H2SO4, H3PO4 и HCl.

20. Способ по п.19, отличающийся тем, что гидролиз ГМТБА осуществляют в водном растворе с помощью серной кислоты.

21. Способ по любому из пп.16-20, отличающийся тем, что ГМТБК получают в виде соли аммония (ГМТБС).

22. Способ по п.21, отличающийся тем, что ГМТБК получают из солей аммония, используя, по меньшей мере, одну стадию, выбранную из нейтрализации, электродиализа и дистилляции.

23. Способ по п.22, отличающийся тем, что стадию нейтрализации осуществляют на смолах или путем кислотной нейтрализации.